Способ формирования коммутирующей перемычки

Иллюстрации

Показать всеИзобретение относится к области вычислительной техники и может быть использовано при изготовлении больших интегральных схем (БИС), в том числе БИС на основе комплементарных транзисторов со структурой металл-окисел-полупроводник (КМОП БИС), программируемых матричных БИС, программируемых логических интегральных схем (ПЛИС), однократно программируемых постоянных запоминающих устройств (ППЗУ). Технический результат от использования изобретения заключается в повышении надежности перемычки и металлизации в целом путем предотвращения диффузии атомов алюминия в структуру перемычки и сохранения технологии формирования шин металлизации на планарной поверхности, уменьшения топологического размера перемычки и повышения однородности ее слоев по толщине, увеличения сопротивления перемычки в выключенном состоянии и повышения воспроизводимости напряжения пробоя перемычки. В способе формирования коммутирующей перемычки между шинами двух уровней металлизации, включающем процессы формирования переходного отверстия в межуровневой изоляции к шине первого уровня металлизации, осаждения слоев перемычки и металлизации второго уровня в переходное отверстие и формирование перемычки и шины металлизации второго уровня, согласно изобретению формирование перемычки производят одновременно с формированием промежуточного межуровневого соединения посредством последовательного осаждения слоев перемычки и слоев промежуточного межуровневого соединения на основе пленок нитрида титана и вольфрама в переходное отверстие диаметром d, в промежуточном изолирующем слое толщиной h к шине металлизации первого уровня с отношением h/d, обеспечивающим однородное осаждение слоев перемычки, и последующей химико-механической полировкой осажденных слоев, а соединение перемычки с шинами металлизации второго уровня осуществляют за счет контактной площадки перемычки на основе пленок титана и нитрида титана и дополнительного межуровневого соединения к контактной площадке на основе пленок титана, нитрида титана и вольфрама. 10 ил.

Реферат

Изобретение относится к области вычислительной техники и может быть использовано при изготовлении больших интегральных схем (БИС), в том числе БИС на основе комплементарных транзисторов со структурой металл-окисел-полупроводник (КМОП БИС), программируемых матричных БИС, программируемых логических интегральных схем (ПЛИС), однократно программируемых постоянных запоминающих устройств (ППЗУ).

Общим для этих устройств является наличие программируемого элемента - коммутирующей перемычки («антипережигаемой» перемычки от англ. antifuse типа Me to Me) - далее перемычка, которая формируется на этапе изготовления металлизации БИС между двумя соседними уровнями многоуровневой металлизации. Перемычка должна характеризоваться большим сопротивлением в выключенном состоянии Rвыкл>109 Ом и малым сопротивлением в включенном состоянии после программирования Rвкл<100 Ом.

Программирование осуществляется за счет подачи импульса напряжения определенной величины, что приводит к пробою тонкопленочной структуры перемычки и протеканию тока большой плотности, который создает низкоомное сопротивление перемычки между выбранными шинами металлизации.

Сопротивление Rвыкл зависит от свойств материалов тонкопленочной структуры, на основе которых формируется перемычка, а также ее площади. Чем больше площадь, тем меньше Rвыкл. Величина Rвкл не зависит от площади и определяется сопротивлением проводящего канала (filament) образованного в результате пробоя.

Необходимыми требованиями к параметрам перемычки являются: воспроизводимость напряжения пробоя перемычки в режиме программирования, совместимость с используемой технологией многоуровневой металлизации, обеспечивающей надежность металлизации в целом.

Известны способы создания перемычек, интегрированные в многоуровневую металлизацию, в которых электродами перемычки являются межуровневое соединение (VIA) на основе вольфрама и шина металлизации МЕТ1.

Так, известен способ формирования элемента металл-перемычка-металл, в котором перемычка формируется непосредственно на первом уровне металлизации МЕТ1, включая процессы осаждения многослойной структуры перемычки и ее плазмохимического травления (ПХТ) через фоторезистивную маску (ФРМ). Затем посредством межуровневых вольфрамовых соединений VIA перемычка соединяется с металлом второго уровня (Патент US 5780323, кл. Н01L 21/82, опубл. 14.07.1998).

Описанная конструкция имеет следующие недостатки:

Низкая надежность металлизации и самой перемычки, обусловленное необходимостью использования процесса плазмохимического травления структуры перемычки до металла, что может привести к повреждению поверхности шин металлизации, которые формируются на его основе, а также появлению заряда в структуре перемычки в результате воздействия плазмы.

Сложность получения перемычки малой площади, что связано с трудностью обеспечения необходимой адгезии многослойной структуры перемычки (аморфный кремний, двуокись кремния, нитрид кремния) к планарной поверхности металла.

Наиболее близким по технической сути и достигаемому результату способ формирования коммутирующей перемычки, в котором перемычка формируется на шине металлизации в переходном отверстии в межуровневой изоляции в результате одновременного осаждения структуры перемычки и структуры металлизации с последующим процессом плазмохимического травления этих структур (Патент US 5753528, кл. Н01L 21/70, опубл. 19.05.1998).

Описанный способ имеет следующие недостатки:

Сложность получения малого размера перемычки при сохранении ее характеристик, что связано с условием обеспечения конформного (однородного) осаждения структуры перемычки в переходном отверстии в межуровневой изоляции (IMD) при толщинах IMD~1 мкм, сложность обеспечения надежности перемычки, связанное с диффузией атомов алюминия из МЕТ2 в структуру перемычки, которая сдерживается барьерным слоем ограниченной толщины, а также зарядом, наведенным в структуре перемычки при использовании процессов плазмохимического травления структуры перемычки и структуры МЕТ2, невозможность обеспечения надежности шин металлизации МЕТ2, связанное с уменьшением толщины металла и наличием механических напряжений в пленке при ее осаждении на ступеньке переходного отверстия высотой ~1 мкм.

Задачей изобретения является улучшение параметров перемычки и повышение надежности перемычки и шин металлизации.

Технический результат от использования изобретения заключается: в повышении надежности перемычки и металлизации в целом путем предотвращения диффузии атомов алюминия в структуру перемычки и сохранения технологии формирования шин металлизации на планарной поверхности, уменьшения топологического размера перемычки и повышения однородности ее слоев по толщине, увеличения сопротивления перемычки в выключенном состоянии и повышения воспроизводимости напряжения пробоя перемычки.

Указанный технический результат достигается тем, что в способе формирования коммутирующей перемычки между шинами двух уровней металлизации, включающем процессы формирования переходного отверстия в межуровневой изоляции к шине первого уровня металлизации, осаждения слоев перемычки и металлизации второго уровня в переходное отверстие и формирование перемычки и шины металлизации второго уровня, согласно изобретению формирование перемычки производят одновременно с формированием промежуточного межуровневого соединения посредством последовательного осаждения слоев перемычки и слоев промежуточного межуровневого соединения на основе пленок нитрида титана и вольфрама в переходное отверстие диаметром d, в промежуточном изолирующем слое толщиной h к шине металлизации первого уровня с отношением h/d, обеспечивающим однородное осаждение слоев перемычки, и последующей химико-механической полировкой осажденных слоев, а соединение перемычки с шинами металлизации второго уровня осуществляют за счет контактной площадки перемычки на основе пленок титана и нитрида титана и дополнительного межуровневого соединения к контактной площадке на основе пленок титана, нитрида титана и вольфрама.

Изобретение поясняется чертежами, где на фиг. 1-10 изображены основные этапы заявляемого способа формирования перемычки:

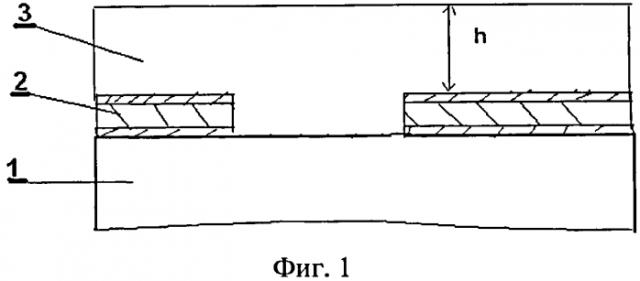

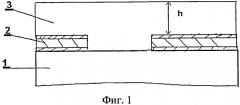

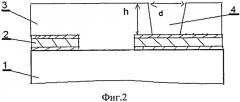

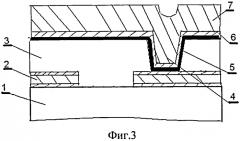

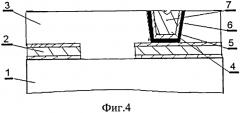

На фиг. 1 изображена структура на подложке со слоем SiO2; На фиг. 2 изображена структура после формирования в промежуточной межуровневой изоляции; На фиг. 3 изображена структура после последовательного осаждения слоев перемычки и слоев промежуточного межуровневого соединения; На фиг. 4 изображена структура после химико-механической полировки слоев перемычки и слоев первого промежуточного межуровневого соединения; На фиг. 5 изображена структура после формирования контактной площадки; На фиг. 6 изображена структура после формирования межуровневой изоляции и переходных отверстий; На фиг. 7 изображена структура после заполнения переходных отверстий пленками структурой Ti-TiN-W; На фиг. 8 изображена структура после химико-механической полировки Ti-TiN-W и формирования межуровневых соединений между шинами металлизации и между контактной площадкой, и шиной металлизации; На фиг. 9 изображена структура после формирования шин металлизации. На фиг. 10 представлена гистограмма распределения напряжения программирования перемычки на пластине

Способ формирования коммутирующей перемычки осуществляется следующим образом:

На планарную поверхность кремниевой подложки 1 с пленкой SiO2 методами физического осаждения (PVD) наносят слои Ti (100-300Å) - АL (4000-6000Å) - Ti (100-300Å) - TiN (600-1000Å). После формирования фоторезистивной маски (ФРМ) в результате плазмохимического травления (ПХТ) слоев металлов и последующего удаления фоторезистивной маски (ФРМ) и химической обработки формируют шины металлизации МЕТ1 2. Затем проводят процесс осаждения пленки SiO2 толщиной 1,0-1,2 мкм с использованием методов осаждения из газовой фазы при субатмосферном давлении (subatmospheric pressure chemical vapor deposition SACVD) и плазмохимического осаждения с использованием реагентов кислорода и тетраэтоксисилана (plasma enhanced chemical vapor deposition tetraethylorthosilicate PETEOS). При последующей химико-механической полировке (chemical mechanical polish сокр. CMP) окисла получают промежуточную межуровневую изоляцию (IMD1-1) 3 толщиной h=0,3-0,4 мкм. Толщина IMD1-1 выбирается таким образом, чтобы при последующем формировании в нем переходного отверстия диаметром d, определяемом технологическим уровнем и соответственно правилами проектирования, достигалась необходимая величина отношения h/d, обеспечивающее однородное осаждение слоев перемычки в этом отверстии. Для разброса напряжения программирования менее 10% необходимо обеспечить неоднородность осаждения слоев структуры перемычки также менее 10%. В нашем случае при использовании процессов плазмохимического осаждения слоев перемычки величина h/d не должна превышать 1,2.

Затем формируют фоторезистивную маску (ФРМ) и с последующим процессом плазмохимического травления (ПХТ) окисла через фоторезистивную маску (ФРМ) плазмохимическим удалением фоторезистивной маски (ФРМ) формируют промежуточное переходное отверстие (VIA1-1) 4 диаметром d=0,36 мкм в промежуточной межуровневой изоляции (IMD1-)1 3.

После химической обработки в переходное отверстие (VIA1-1) 4 последовательно методами плазмохимического осаждения из газовой фазы и физического осаждения осаждают структуру перемычки 5 на основе пленок аморфный кремний - окись кремния - аморфный кремний суммарной толщиной 250-350Å и структуру промежуточного межуровневого соединения на основе пленок нитрид титана 6 толщиной 250-500Å и вольфрама 7 толщиной 4000-5000Å.

Методами химико-механической полировки осажденные слои удаляют с поверхности промежуточной межуровневой изоляции (IMD1-1) 3, оставляя их в переходном отверстии (VIA1-1) 4, таким образом формируя промежуточное межуровневое соединение (VIA1-1) 4.

Затем на поверхность промежуточной межуровневой изоляции(IMD1-1) 3 методами физического осаждения наносят слои титана-нитрида титана (Ti-TiN) толщиной 100-200Å и 700-1000Å соответственно. На поверхности осажденных слоев формируют фоторезистивную маску (ФРМ), а затем производят травление слоев Ti-TiN через (ФРМ) с последующим ее удалением. В результате получают контактную площадку (PAD) 8, размещенную над промежуточном межуровневом соединением VIA1-1 4.

На поверхность промежуточной межуровневой изоляции (IMD1-1) 3 и контактной площадки (PAD) 8 методами осаждения из газовой фазы при субатмосферном давлении (SACVD) и плазмохимического осаждения с использованием реагентов кислорода и тетраэтоксисилана (PETEOS) проводят процессы осаждения пленки SiO2 толщиной 1,0-1,2 мкм и процесс химико-механической полировки (СМР) окисла для получения межуровневой изоляции IMD 3 между над шинами металлизации МЕТ1 2 толщиной 1,0 мкм. Создают дополнительные переходные отверстия VIA1-2 10 над контактной площадкой PAD 8 и переходные отверстия VIA0 9 над шинами металлизации МЕТ1 2 диаметром d=0,5 мкм посредством формирования фоторезистивной маски (ФРМ) с последующим плазмохимическим травлением (ПХТ) окисла межуровневой изоляции (IMD) через фоторезистивную маску (ФРМ) и удалением фоторезистивной маски (ФРМ). Контактная площадка (PAD) 8 играет роль «стоп слоя» при плазмохимическом травлении (ПХТ) дополнительного переходного отверстия VIA1-2 10.

После химической обработки и ионной очистки в переходные отверстия VIA1-2 и VIA0 последовательно осаждают слои Ti, TiN, W 11 толщиной 200Å, 700 Å, 5000Å соответственно.

Методами химико-механической полировки осажденные слои удаляются с поверхности межуровневой изоляции (IMD) 3 и остаются в переходных отверстиях VIA1-2 10 и VIА0 9.

На планарную поверхность IMD 3 методами физического осаждения наносят слои Ti-AL-Ti-TiN толщиной 200-5000-200-800Å соответственно. Методами фотолитографии формируют фоторезистивную маску (ФРМ), а затем проводят процесс плазмохимического травления (ПХТ) слоев Ti-AL-Ti-TiN с последующим удалением ФРМ. В результате получают шины металлизации МЕТ2 12.

В выключенном состоянии перемычки сопротивление Rвыкл~109 Ом определяют сопротивлением структуры перемычки, непосредственно примыкающей к шине металлизации МЕТ1. Слои TiN-W суммарной толщиной ~1 мкм являются надежным барьером для предотвращения диффузии атомов алюминия из шины металлизации МЕТ2 12.

При подаче напряжения программирования в диапазоне 5,65-6,25 В между шинами металлизации МЕТ2 12 и МЕТ1 2 происходит пробой структуры перемычки 5 и протекание тока через межуровневое соединение VIA1-2 10, контактную площадку PAD 8 и межуровневое соединение VIA1-1 4 величиной 10 мА, который переводит перемычку в включенное состояние с сопротивлением Rвкл~40 Oм. На гистограмме распределения напряжения программирования перемычки на пластине ⌀150 мм. показано, что разброс напряжения программирования не превышает 0,6 В, что составляет менее 10% от среднестатистического значения.

Таким образом, при использовании описанного выше способа могут быть улучшены следующие показатели перемычки:

- уменьшается топологический размер перемычки;

- уменьшается разброс по пластине напряжения программирования перемычки;

- увеличивается сопротивление перемычки в выключенном состоянии;

- повышается надежность перемычки;

- повышается надежность шин металлизации.

Способ формирования коммутирующей перемычки между шинами двух уровней металлизации, включающий процессы формирования переходного отверстия в межуровневой изоляции к шине первого уровня металлизации, осаждения слоев перемычки и металлизации второго уровня в переходное отверстие и формирование перемычки и шины металлизации второго уровня, отличающийся тем, что формирование перемычки производят одновременно с формированием промежуточного межуровневого соединения посредством последовательного осаждения слоев перемычки и слоев промежуточного межуровневого соединения на основе пленок нитрида титана и вольфрама в переходное отверстие диаметром d, в промежуточном изолирующем слое толщиной h к шине металлизации первого уровня с отношением h/d, обеспечивающим однородное осаждение слоев перемычки, и последующей химико-механической полировкой осажденных слоев, а соединение перемычки с шинами металлизации второго уровня осуществляют за счет контактной площадки перемычки на основе пленок титана и нитрида титана и дополнительного межуровневого соединения к контактной площадке на основе пленок титана, нитрида титана и вольфрама.