Плазменная обработка поверхности с использованием разряда пинчевого типа

Иллюстрации

Показать всеИзобретение относится к технологии плазменной обработки поверхности материалов, в частности, для создания высоконадежных защитных покрытий оболочек тепловыделяющих элементов (твэл) ядерного реактора. Способ плазменной обработки поверхности металлического изделия включает перемещение изделия в герметичной камере через зону обработки, в которой осуществляют модифицирование поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, который осуществляют с частотой повторения импульсов в диапазоне от 1 до 5000 Гц и вводимой в разряд средней электрической мощностью, не превышающей 20 кВт, сформированного посредством разрядной системы с осесимметричными высоковольтным и заземленным электродами. Устройство для плазменной обработки поверхности металлического изделия содержит герметичную камеру, имеющую зону обработки, к которой герметично подсоединена разрядная система с осесимметричными высоковольтным и заземленным электродами, выполненными с возможностью формирования разряда пинчевого типа для обеспечения модифицирования поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, и порт подачи плазмообразующего газа в зону разряда. Обеспечивается создание высокоэффективной технологии плазменной обработки поверхности материалов для очистки, нанесения и модификации покрытий, в частности оболочек твэл, надежно защищающих металлическую основу от разрушения в результате коррозии. 2 н. и 13 з.п. ф-лы, 1 ил.

Реферат

Область техники

Изобретение относится к технологии модифицирования поверхностных слоев материалов и изделий и может быть использовано в машиностроении, станко-инструментальной промышленности, автомобильной промышленности, сельскохозяйственном машиностроении, металлургической промышленности и атомной энергетике, в частности для создания высоконадежных защитных покрытий оболочек тепловыделяющих элементов (твэл) ядерного реактора.

Уровень техники

Плазменная обработка является эффективной технологией для повышения качества изделий и нанесения покрытий на очищенную поверхность. Метод вакуумно-дуговой обработки длинномерных изделий [1] характеризуется высокой эффективностью при обработке проволоки, труб, прутков, лент, оксидировании поверхности. Однако плотность мощности воздействии при воздействии плазмы достаточно низка, что ограничивает возможности модифицирования поверхностей при плазменной обработке.

Этих недостатков лишена обработка поверхности потоками высокотемпературной плазмы разряда пинчевого типа между осесимметричными высоковольтным и заземленным электродами [2]. Импульсные сильноточные разряды пинчевого типа характеризуются образованием на начальной стадии разряда токоплазменной оболочки (ТПО), которая начинает свое движение за счет пондеромоторной силы и в итоге «схлопывается» в плотное пинчевое образование на оси разрядной системы. Эффективность формирования пинча и, как следствие, нагрев плазмы и интенсивность выхода излучений во многом определяется значением разрядного тока в пинче. Обработка оболочек твэл из стали ЭП823, предназначенных для работы в реакторах на быстрых нейтронах, потоками высокотемпературной плазмы значительно (в 2 раза) уменьшает степень их коррозии в потоке жидкого свинца при температурах 650-750°С. Поверхностное жидкофазное легирование алюминием и хромом с использованием обработки потоками импульсной высокотемпературной плазмы приводит еще к более значительному (в 3-10 раз) снижению степени окисления оболочки твэл при 650°С и времени выдержки до 1680 ч в потоке жидкого свинца с повышенным содержанием кислорода. Недостатком способа является низкая производительность метода, обусловленная наличием диэлектрической стенки, на которой формируют токоплазменную оболочку, что загрязняет плазму, высоким энерговкладом (90 кДж/импульс), обусловливающим низкий ресурс устройства и очень низкую частоту следования импульсов.

В то же время известны высокоресурсные устройства для генерации высокотемпературной плазмы [3] с высокой электрической мощностью, вводимой в разряд пинчевого типа. Их развитие инициировалось переходом литографической технологии изготовления интегральных схем к использованию излучения в области экстремального ультрафиолета (ЭУФ), что потребовало создания мощных источников ЭУФ излучения с температурой плазмы более 2000000°С. До сих пор их применения ограничивались использованием ЭУФ излучения, собираемого оптической коллекторной системой, мощность которого меньше 1% от вводимой в разряд мощности.

Сущность изобретения

Задачей изобретения является создание высокоэффективной технологии плазменной обработки поверхности материалов с целью очистки, нанесения и модификации покрытий, в частности технологии создания высоконадежных защитных покрытий оболочек твэл, надежно защищающих металлическую основу от разрушения в результате коррозии.

Техническим результатом изобретения является повышение прочности и коррозионной стойкости изделий за счет применения для поверхностной обработки потоков высокотемпературной импульсной плазмы с высокой частотой повторения, подавления потоков загрязняющих частиц, генерируемых в зоне разряда, и обеспечения наряду с высокой производительностью высокого времени жизни устройства для плазменной обработки поверхности.

Для решения указанных задач предлагается способ обработки поверхности, включающий перемещение изделия в герметичной камере через зону обработки, в которой осуществляют модифицирование поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, который осуществляют с частотой повторения импульсов в диапазоне от 1 до 5000 Гц и вводимой в разряд средней электрической мощностью, не превышающей 20 кВт, сформированного посредством разрядной системы с осесимметричными высоковольтным и заземленным электродами.

Предпочтительно воздействуют потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа на поверхность изделия при протекании части тока разряда через изделие, соединенное с заземленным электродом через скользящие контакты.

Предпочтительно предварительно наносят металлическое, керамическое или полимерное покрытие на изделие, которое предварительно осуществляют в зоне нанесения покрытия, расположенной в герметичной камере.

Предпочтительно предварительно очищают поверхность изделия в зоне очистки поверхности, расположенной в герметичной камере.

В вариантах изобретения разряд пинчевого типа осуществляют между высоковольтным и заземленным электродами, каждый из которых имеет осевое отверстие, причем во внеосевой области высоковольтный и заземленный электроды отделены друг от друга щелевым зазором и в заземленном электроде выполнены каналы, соединяющие щелевой зазор с герметичной камерой.

В частности, перед упомянутым модифицированием поверхности изделия осуществляют предыонизацию зоны разряда с использованием блока предыонизации.

В варианте осуществления изобретение относится к способу плазменной обработки поверхности оболочки твэл ядерного реактора.

В другом аспекте изобретение относится к устройству для плазменной обработки поверхности металлического изделия, содержащему герметичную камеру, имеющую зону обработки, к которой герметично подсоединена разрядная система с осесимметричными высоковольтным и заземленным электродами, выполненными с возможностью формирования разряда пинчевого типа для обеспечения модифицирования поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, и порт подачи плазмообразующего газа в зону разряда.

Предпочтительно, что высоковольтный электрод, заземленный электрод и зона обработки расположены вдоль оси симметрии высоковольтного и заземленного электродов последовательно друг за другом.

В предпочтительном варианте осуществления изобретения изделие соединено с заземленным электродом через скользящие контакты.

В предпочтительном варианте осуществления изобретения герметичная камера содержит зону нанесения покрытия на изделие, расположенную перед зоной обработки.

В предпочтительном варианте осуществления изобретения герметичная камера содержит зону очистки поверхности изделия, расположенную перед зоной обработки.

Предпочтительно, что высоковольтный и заземленный электроды имеют осевые отверстия, во внеосевой области высоковольтный и заземленный электроды отделены друг от друга щелевым зазором, в заземленном электроде выполнены каналы, соединяющие щелевой зазор с герметичной камерой.

Предпочтительно, что устройство дополнительно содержит блок предыонизации зоны разряда.

В вариантах осуществления изобретения изделие представляет собой оболочку твэл ядерного реактора.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существуют следующие причинно-следственные связи.

Изобретение обеспечивает создание высокоэффективной технологии повышения прочности и коррозионной стойкости изделий за счет предложенного применения для поверхностной обработки потоков высокотемпературной импульсной плазмы и высокоэнергетичных фотонов при высокой частоте повторения.

Расположение высоковольтного электрода, заземленного электрода и зоны обработки вдоль оси симметрии высоковольтного и заземленного электродов последовательно друг за другом обеспечивает максимальное воздействие плазмы на изделие.

Протекание части тока разряда через изделие, соединенное с заземленным электродом через скользящие контакты, увеличивает эффективность воздействия плазмы разряда пинчевого типа на обрабатываемую поверхность за счет значительного увеличения энергии, поглощаемой поверхностью изделия.

Предварительное нанесение покрытия на изделие позволяет создать в процессе плазменной обработки слой материала на поверхности изделия с наиболее предпочтительными свойствами, такими как высокие коррозионная и/или износостойкость, твердость и т.д.

Предварительная очистка поверхности изделия в зоне очистки улучшает адгезию наносимого на него покрытия, повышает качество модифицированной поверхности изделия.

Выполнение устройства и способа генерации потоков высокотемпературной плазмы и высокоэнергетичных фотонов в предложенном виде обеспечивает отсутствие вблизи области высокотемпературной плазмы керамического изолятора, обычно устанавливаемого между электродами. Это повышает надежность и ресурс источника высокотемпературной плазмы, минимизирует поток загрязняющих частиц из области разряда. Такой подход к созданию источника высокотемпературной импульсной плазмы позволяет реализовать непрерывный высокоресурсный режим его работы с вводимой в разряд электрической мощностью до 20 кВт.

Все это обеспечивает создание высокоэффективной технологии плазменной обработки поверхности металлических изделий.

Краткое описание чертежей

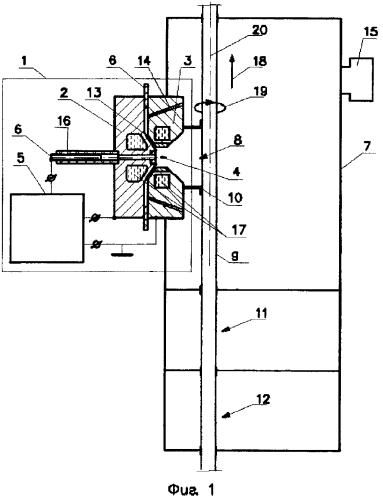

Существо изобретения поясняется чертежом, схематично иллюстрирующим устройство и способ для плазменной обработки поверхности с использованием разряда пинчевого типа.

Данный чертеж не охватывает и тем более не ограничивает весь объем вариантов реализации данного технического решения, а является иллюстрацией частных случаев его выполнения.

Варианты осуществления изобретения

Устройство для плазменной обработки поверхности содержит разрядную систему 1 для формирования разряда пинчевого типа, включающую осесимметричные высоковольтный электрод 2 и заземленный электрод 3, определяющие зону разряда 4 между ними, источник питания 5, подсоединенный к электродам 2, 3, порт 6 подачи плазмообразующего газа в зону разряда 4, герметичную камеру 7, к которой герметично подсоединена разрядная система 1. Устройство также содержит размещенные в герметичной камере 7 зону обработки 8 и изделие 9, перемещаемое через зону обработки 8, в которой осуществляют модифицирование свойств поверхности изделия 9 потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда 4.

Обрабатываемое изделие 9 предпочтительно соединено с заземленным электродом 4 через скользящие контакты 10.

Герметичная камера 7 также содержит зону 11 для нанесения покрытия на изделие 9, расположенную перед зоной обработки 8.

Герметичная камера также содержит зону 12 для очистки поверхности изделия 9, зона 12 для очистки поверхности изделия расположена перед зоной обработки 8.

Высоковольтный и заземленный электроды 2, 3 имеют осевые отверстия, во внеосевой области высоковольтный и заземленный электроды 2, 3 отделены друг от друга щелевым зазором 13, в заземленном электроде 3 выполнены каналы 14, соединяющие щелевой зазор 13 с герметичной камерой 7.

Для поддержания оптимального низкого давления газа в зоне обработки 8 на герметичной камере установлен вакуумный насос 15.

Разрядная система 1 предпочтительно содержит блок предыонизации 16 зоны разряда 4. Электроды 2, 3 снабжены системой охлаждения посредством жидкостного охладителя 17.

В вариантах изобретения изделие 9 представляет собой оболочку тепловыделяющего элемента (твэл) ядерного реактора.

Высоковольтный электрод 2, заземленный электрод 3 и зона обработки расположены вдоль оси симметрии высоковольтного и заземленного электродов последовательно друг за другом.

Плазменную обработку поверхности с использованием разряда пинчевого типа осуществляют следующим образом. В герметичной камере 7 через зону обработки 8 перемещают обрабатываемое изделие 9, предпочтительно представляющее собой оболочку твэл ядерного реактора, Фиг. 1. Изделие 9 перемещают через зону обработки 8 в направлении 18 вдоль оси симметрии 20 изделия 9 с одновременным вращением 19 вокруг оси симметрии 20. При этом с частотой повторения в диапазоне от 1 до 5000 Гц осуществляют разряд пинчевого типа. Потоки высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда 4 распространяются в зону обработки 8, в которой осуществляют модифицирование свойств поверхности изделия 9 потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда 4 пинчевого типа, импульсно-периодически формируемого в разрядной системе 1 с осесимметричными высоковольтным и заземленным электродами 2, 3.

Для увеличения эффективности плазменной обработки на поверхность изделия воздействуют плазмой разряда пинчевого типа при протекании части тока разряда через изделие 9, соединенное с заземленным электродом 3 через скользящие контакты 10. При этом металлическое изделие поглощает более 18% от энергии, вложенной в разряд пинчевого типа, что существенно выше, чем при отсутствии соединения изделия 9 с электродом 3.

Для создания на поверхности изделия слоя материала с наиболее предпочтительными свойствами, такими как высокие коррозионная и/или износостойкость, твердость и т.д., предварительно в зоне нанесения покрытия 11, расположенной в герметичной камере 7 перед зоной обработки 8, осуществляют нанесение покрытия на изделие 9. Покрытие предпочтительно осуществляют либо напылением - лазерным, магнетронным, плазменным, либо химическим осаждением из газовой фазы, либо плакированием и др. При этом покрытие может быть металлическим, либо керамическим, либо полимерным. В частном случае выполнения покрытие может быть нанесено методом импульсного лазерного осаждения, в том числе в среде реакционного газа, как описано в [4].

Для повышения качества модифицированной поверхности обрабатываемого изделия 9 либо для улучшения адгезии наносимого на него покрытия предварительно производят очистку поверхности изделия 9 в зоне очистки поверхности 12, расположенной в герметичной камере 7. Очистку производят предпочтительно либо вакуумно-дуговой обработкой, либо импульсной лазерной абляцией, либо плазмохимическим травлением.

В предпочтительных вариантах изобретения разряд пинчевого типа осуществляют между высоковольтным и заземленным электродами 2, 3, каждый из которых имеет осевое отверстие, причем во внеосевой области высоковольтный и заземленный электроды отделены друг от друга щелевым зазором 13 и в заземленном электроде выполнены каналы 14, соединяющие щелевой зазор с герметичной камерой 7.

Предпочтительно осуществляют предыонизацию зоны разряда 4 с использованием блока предыонизации 6.

В этих предпочтительных вариантах реализации изобретения с частотой повторения в диапазоне от 1 до 5000 Гц производят включение источника питания 5, подсоединенного к электродам 2, 3 и к блоку предыонизации 16. Посредством источника питания 5 подают импульс высокого напряжения на блок предыонизации 16, между электродами которого зажигается вспомогательный скользящий разряд по внутренней поверхности керамической трубки. Коротковолновое излучение и пучок электронов из блока предыонизации 16 распространяются через осевое отверстие высоковольтного электрода 2 в приосевую часть зоны разряда 4, осуществляя в ней предыонизацию газа.

С помощью импульсного источника питания 5 производят зажигание импульсного предварительного разряда между электродами 2, 3 в приосевой части зоны разряда 4. В процессе относительно слаботочного импульсного предразряда длительностью в единицы микросекунд за счет скин-эффекта формируется расширяющаяся осесимметричная токоплазменная оболочка, которая выходит во внеосевую часть зоны разряда 4. Продвижение токоплазменной оболочки завершается у щелевого зазора 13, препятствующего ее дальнейшему распространению и ограничивающего разрядную область. Величину межэлектродного расстояния d, давление p газа, определяемое скоростью подачи газа и его откачки насосом 15, и, соответственно, значение (p·d) в щелевом зазоре устанавливают такой величины, чтобы заряженные частицы, движущиеся в электрическом поле щелевого зазора, покидали его без осуществления актов ионизации. Таким образом обеспечивают низкое, соответствующее левой ветви кривой Пашена, значение (p·d) произведения давления газа p в щелевом зазоре и величины d щелевого зазора между высоковольтным и заземленным электродами 2, 3. При этом вдали от зоны разряда изоляцию электродов 2, 3 осуществляют посредством диэлектрической прокладки 6, которая не подвержена воздействию потоков излучения и плазмы из зоны разряда.

Затем с помощью импульсного источника питания 5 производят зажигание сильноточного разряда пинчевого типа и осуществляют сжатие токоплазменной оболочки магнитным полем протекающего по ней тока разряда пинчевого типа субмикросекундной длительности и ее удержание на оси зоны разряда 4 в течение короткого времени. Через осевое отверстие заземленного электрода 3 потоки высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда 4 распространяются в зону обработки 8, в которой осуществляют модифицирование свойств поверхности изделия 9 потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда 4 пинчевого типа, импульсно-периодически формируемого в разрядной системе с осесимметричными высоковольтным и заземленным электродами 2, 3.

Для обеспечения высокого ресурса устройства средняя электрическая мощность, вводимая в разряд, не превышает 20 кВт.

Исследования показали, что проведенная предложенным способом плазменная обработка Al-покрытия на стальных и циркониевых изделиях, а именно на частях оболочек твэл, значительно повышает их коррозионную стойкость.

Полученные результаты демонстрируют перспективность создания высокоэффективной технологии плазменной обработки поверхности с применением разряда пинчевого типа в соответствии с настоящим изобретением.

Промышленная применимость

Предлагаемое изобретение предназначено для экологически чистой высокопроизводительной обработки поверхности, в частности, при изготовлении высоконадежных покрытий для защиты от разрушения оболочек твэл ядерного реактора.

Источники информации

1. Патент RU 2305716, опубликован 10.09.2007.

2. Якушин В.Л., Калин Б.А., Джумаев П.С. и др. Влияние обработки потоками высокотемпературной импульсной плазмы на коррозионную стойкость сталей в различных агрессивных средах// Инженерная физика, 2007, №4, с. 1-9.

3. Патент №200212301. Опубл. 20.05.2005.

4. Борисов В.М., Трофимов В.Н., Христофоров О.Б., Черковец В.Е. Устройство и способ для нанесения покрытий оболочек твэл. Заявка на получения патента РФ на изобретение.

1. Способ плазменной обработки поверхности металлического изделия, включающий перемещение изделия в герметичной камере через зону обработки, в которой осуществляют модифицирование поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, который осуществляют с частотой повторения импульсов в диапазоне от 1 до 5000 Гц и вводимой в разряд средней электрической мощностью, не превышающей 20 кВт, сформированного посредством разрядной системы с осесимметричными высоковольтным и заземленным электродами.

2. Способ по п. 1, в котором осуществляют воздействие потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа на поверхность изделия при протекании части тока разряда через изделие, соединенное с заземленным электродом через скользящие контакты.

3. Способ по п. 1, в котором предварительно наносят металлическое, керамическое или полимерное покрытие на изделие в зоне нанесения покрытия, расположенной в герметичной камере.

4. Способ по п. 1, в котором предварительно осуществляют очистку поверхности изделия в зоне очистки поверхности, расположенной в герметичной камере.

5. Способ по п. 1, в котором разряд пинчевого типа осуществляют между высоковольтным и заземленным электродами, каждый из которых имеет осевое отверстие, причем во внеосевой области высоковольтный и заземленный электроды отделены друг от друга щелевым зазором и в заземленном электроде выполнены каналы, соединяющие щелевой зазор с герметичной камерой.

6. Способ по п. 1, в котором перед упомянутым модифицированием поверхности изделия осуществляют предыонизацию зоны разряда с использованием блока предыонизации.

7. Способ по любому из пп. 1-6, в котором изделие представляет собой оболочку тепловыделяющего элемента (твэл) ядерного реактора.

8. Устройство для плазменной обработки поверхности металлического изделия, содержащее герметичную камеру, имеющую зону обработки, к которой герметично подсоединена разрядная система с осесимметричными высоковольтным и заземленным электродами, выполненными с возможностью формирования разряда пинчевого типа для обеспечения модифицирования поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, и порт подачи плазмообразующего газа в зону разряда.

9. Устройство по п. 8, в котором высоковольтный электрод, заземленный электрод и зона обработки расположены вдоль оси симметрии высоковольтного и заземленного электродов последовательно друг за другом.

10. Устройство по п. 8, в котором изделие соединено с заземленным электродом через скользящие контакты.

11. Устройство по п. 8, в котором герметичная камера содержит зону для нанесения покрытия на изделие, расположенную перед зоной обработки.

12. Устройство по п. 8, в котором герметичная камера содержит зону очистки поверхности изделия, расположенную перед зоной обработки.

13. Устройство по п. 8, в котором высоковольтный и заземленный электроды имеют осевые отверстия, во внеосевой области высоковольтный и заземленный электроды отделены друг от друга щелевым зазором, в заземленном электроде выполнены каналы, соединяющие щелевой зазор с герметичной камерой.

14. Устройство по п. 8, которое дополнительно содержит блок предыонизации зоны разряда.

15. Устройство по п. 8, в котором изделие представляет собой оболочку тепловыделяющего элемента (твэл) ядерного реактора.