Способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута

Иллюстрации

Показать всеИзобретение относится к технологии производства сегнетоэлектрических керамических материалов на основе феррита висмута и может быть использовано для создания новых материалов, применяемых в устройствах записи, хранения и обработки информации. Технический результат - снижение относительной диэлектрической проницаемости до значений менее 120 при комнатной температуре и повышение стабильности относительной диэлектрической проницаемости за счет снижения количества примесей и уменьшения количества неравновесных дефектов в керамике. Для этого приготавливают навески исходных оксидов для получения твердых растворов Bi1-xAxFeO3, где A - редкоземельный элемент, x=0-0,20, и проводят механоактивацию в шаровой планетарной мельнице в течение 10-20 минут. Затем - одностадийный синтез при температуре 800°C в течение двух часов с охлаждением в печи до комнатной температуры, дополнительную механоактивацию синтезированного продукта в шаровой планетарной мельнице в течение 10-20 минут, закалку при 800-900°С с промежуточной выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут. 1 з.п. ф-лы, 2 табл. 6 ил.

Реферат

Изобретение относится к технологии производства сегнетоэлектрических (СЭ) керамических материалов на основе феррита висмута и может быть использовано для создания новых материалов, применяемых в устройствах записи, хранения и обработки информации, основанных на принципах спиновой электроники.

Материалы для указанных применений должны в эксплуатационном интервале температур 25-200°C обладать малым, менее 1 масс. %, содержанием примесных фаз; сосуществующими СЭ и магнитными свойствами, то есть иметь температуры Кюри Тс и Нееля TN выше 200°C; не иметь структурных неустойчивостей; характеризоваться достаточно однородной микроструктурой, обеспечивающей реализацию низких значений относительной диэлектрической проницаемости ε/ε0 менее 120 и тангенса угла диэлектрических потерь tgδ менее 0.5 при комнатной температуре, а также высокой стабильностью диэлектрических свойств в интервале температур 25÷200°C, близкими к нулю величинами относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C менее 0.10 и частот Δε1 кГц-1 мГц менее 0.10.

Для указанных устройств применяются материалы на основе феррита висмута BiFeO3 с сосуществующими СЭ и магнитными свойствами

Однако широкому практическому использованию таких материалов препятствует ряд технологических факторов. Прежде всего, это структурная неустойчивость, вызванная пограничным положением BiFeO3 в структурном типе перовскита (Разумовская О.Н., Кулешова Т.Б., Рудковская Л.М. Реакции образования BiFeO3, K0,5Bi0,5TiO3 и Na0,5Bi0,5TiO3 // Неорганические материалы. 1983, 19, 1, 113-115) [2], а также высокая проводимость и термическая нестабильность, обусловленная появлением дополнительных аномалий (максимумов) на термочастотных характеристиках диэлектрических свойств соответствующих керамик. Перечисленные явления обусловлены, с одной стороны, близостью температур синтеза Тсинт=800°C, спекания Тсп=870°C и инконгруэнтного (с разложением) плавления Тпл.=850÷910°C, в зависимости от содержания примесей и времени выдержки, а, с другой, - с переменной степенью окисления железа. Феррит висмута метастабилен и в температурном интервале Тсинт - Тсп - Тпл BiFeO3 разлагается согласно реакции: 49BiFeO3 → 12Bi2Fe4O9+Bi25FeO39 (A. Maitre, M. Francois, J.С. Gachon. Experimental Study of the Bi2O3-Fe2O3 Pseudo-Binary System. // Journal of Phase Equilibria and Diffusion, Vol. 25, №1, 2004. P. 59-67) [3].

Известный сложный оксид со структурой перовскита, содержащий Bi в А-положении и Fe в В-положении, изготавливают напылением при высоких температурах (ЕР 2145975 А2, С23С 14/00, С30В 23/02, С23С 14/28, С23С 14/08, С30В 29/24. Дата публикации - 20.01.2010) [1]. Для разных составов приведены значения ε/ε0 более 120, что является следствием высокой электропроводности и может привести к пробою при приложении электрического поля. Сведения о других электрофизических параметрах материала в описании патента отсутствуют.

Известен способ получения однофазного BiFeO3 по обычной керамической технологии при температуре 830-920°C с использованием быстрого охлаждения спеченного продукта «закалки» (CN 1686932 (А), С04В 35/26; С04В 35/26, дата публикации 17.03.2005) [4]. Закалку проводят в течение 30-60 минут.

Приведенные петли диэлектрического и магнитного гистерезиса свидетельствуют о наличии остаточной поляризации и низкой остаточной намагниченности, что позволяет отнести материал к сегнетоэлектрикам с магнитными свойствами. Однако в описании патента отсутствуют данные о температурной стабильности относительной диэлектрической проницаемости.

Более совершенным в части достижения электрофизических параметров является способ получения феррита висмута, заключающийся в наборе навесок в соответствии со стехиометрией BiFeO3, гомогенизации смеси компонентов, механоактивации прекурсоров полученной реакционной смеси в активационной мельнице, синтезе, гранулировании и спекании синтезированного продукта в искровом плазменном разряде при температуре 750-800°C (D. Zhonghua, A. Yukikuni, Electrical properties of BiFeO3-BaTiO3 ceramics fabricated by mechanochemical synthesis and spark plasma sintering. // Materials Letters, 2012, 88, 36-39) [5]. Использование механоактивации прекурсоров приводит к увеличению поверхностной энергии частиц исходных компонентов, их лучшей реакционной способности и, как следствие, снижению температуры синтеза. Это способствует подавлению процессов разложения целевого продукта и снижению содержания примесей, образующихся при синтезе. Но наличие только механоактивации недостаточно для повышения термической стабильности диэлектрических свойств материала ввиду разложения феррита висмута при последующем спекании. При этом были получены следующие значения диэлектрических параметров: ε/ε0=370, tgδ=0,2 при комнатной температуре, и относительные изменения диэлектрической проницаемости в диапазоне температур Δε1=0,12, Δε2=0,16 в интервале температур 25÷200°C. Кроме того, известный способ не технологичен, так как требует длительного, до одного часа, приложения высоких электрических полей в процессе плазменного искрового разряда.

Наиболее близким к заявляемому изобретению является способ получения феррита висмута, основанный на использовании операций механоактивации и закалки (Миллер А.И., Вербенко И.А., Гусев А.А., Павелко А.А., Андрюшин К.П., Резниченко Л.А. Химические и механохимические методы оптимизации свойств BiFeO3. // Электронный журнал «Фазовые переходы, упорядоченные состояния и новые материалы». 2011.08.02 http://www.ptosnm.ru/_files/Moduls/catalog/items/T_catalog_items_F_download_I_679_v1.pdf.) [6], принимаемый за прототип настоящего изобретения.

Согласно способу-прототипу в качестве модификаторов BiFeO3 использовали редкоземельные элементы, которые вводили стехиометрически по формуле Bi1-xAxFeO3, где А - редкоземельный элемент, x=0-0,20, Δх=0,05. Δх - исследовательский концентрационный шаг изменения количественного состава, например, х1=0,05, х2=0,10, Δх=(х2-х1)=0,05. Исходные реагенты для синтеза - Bi2O3, Fe2O3, A2O3 высокой степени чистоты - ч.д.а., о.с.ч. Механоактивацию исходных оксидов Bi2O3, Fe2O3 проводили в шаровой планетарной мельнице в течение 10-20 минут. Синтез проводили в одну стадию при Тсинт.=800°C в течение двух часов с последующим охлаждением в печи до комнатной температуры. Затем проводили закалку, для этого нагревали синтезированный продукт до 800°C, выдерживали в течение 10 минут при этой температуре в печи и вынимали образец керамики из печи для охлаждения на воздухе.

В результате были получены следующие диэлектрические параметры материалов на основе феррита висмута: ε/ε0=150, tgδ=0,20 при комнатной температуре, Δε1=0,10, Δε2=0,14 в интервале температур 25÷200°C. Недостаточно высокая температурная стабильность диэлектрических параметров не позволяет использовать материал в устройствах записи, хранения и обработки информации.

Техническим результатом заявляемого изобретения является снижение относительной диэлектрической проницаемости до значений менее 120 при комнатной температуре и повышение стабильности относительной диэлектрической проницаемости Δε1 менее 0,10, Δε2 менее 0,10 в интервале температур 25÷200°C, за счет снижения количества примесей и уменьшения количества неравновесных дефектов в керамике.

Указанный технический результат достигается тем, что способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута заключается в приготовлении навесок исходных оксидов для получения твердых растворов Bi1-xAxFeO3, где А - редкоземельный элемент, х=0-0,20, механоактивации исходных оксидов в шаровой планетарной мельнице в течение 10-20 минут, одностадийном синтезе при температуре 800°C в течение двух часов с охлаждением в печи до комнатной температуры, с последующей закалкой путем нагрева синтезированного продукта до 800-900°C, выдержкой в течение 10 минут при этой температуре в печи и охлаждением образца керамики на воздухе.

Согласно изобретению осуществляют дополнительную механоактивацию синтезированного продукта, а закалку проводят с промежуточной выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут.

При закалке выдерживают синтезированный продукт при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут.

В частном случае выполнения дополнительную механоактивацию синтезированного продукта осуществляют в течение 10-20 мин.

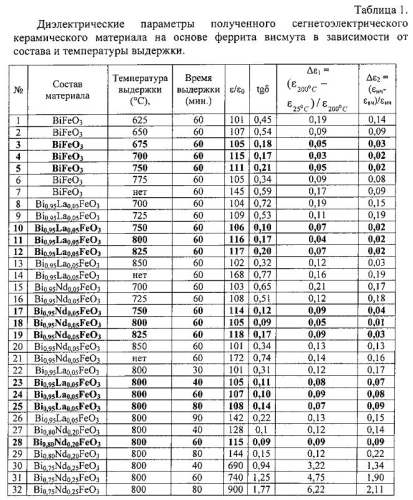

В таблице 1 приведены диэлектрические параметры полученного сегнетоэлектрического керамического материала на основе феррита висмута в зависимости от состава, температуры и времени выдержки.

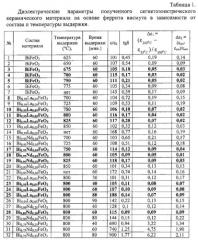

В таблице 2 - сравнительные характеристики диэлектрических параметров сегнетоэлектрического керамического материала на основе феррита висмута, полученного способом-прототипом и заявляемым способом.

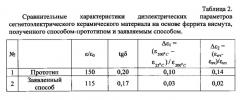

Фиг. 1 - схема спекания BiFeO3 закалкой с дополнительной температурной выдержкой в области верхней границы термической стабильности материала.

Фиг. 2 - рентгенограмма феррита висмута, представленная в патенте CN 1686932 [4].

Фиг. 3 - рентгенограмма феррита висмута, модифицированного лантаном, полученного по обычной керамической технологии без закалки и механоактивации.

Фиг. 4 - рентгенограмма феррита висмута, модифицированного лантаном, полученного заявляемым способом.

Фиг. 5 - фотография микроструктуры керамики BiFeO3, полученного заявляемым способом, масштаб 1,05 мм - 0,2 мкм.

Фиг. 6 - фотография микроструктуры керамики BiFeO3, полученного способом-прототипом, масштаб 1,05 мм - 0,2 мкм. 1 - зерно фазы BiFeO3; 2 - пора; 3 - зерно примесной фазы.

Операции заявляемого способа состоят в следующем:

1. Приготовление навесок исходных оксидов для получения твердых растворов Bi1-xAxFeO3, где А - редкоземельный элемент, х=0-0,20;

2. Механоактивация исходных оксидов в шаровой планетарной мельнице в течение 10-20 минут.

3. Одностадийный синтез при температуре 800°C в течение двух часов с охлаждением в печи до комнатной температуры.

4. Механоактивация синтезированного продукта в шаровой планетарной мельнице в течение 10-20 минут.

5. Закалка с дополнительной выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут.

Известно, что механоактивация позволяет за счет увеличения поверхностной энергии исходных компонентов активизировать химические процессы и осуществлять твердофазный синтез при меньших температурах и выдержках, а следовательно уменьшить содержание примесных фаз BiFeO3, который разлагается при 850-900°C.

Однако влияние дополнительной механоактивации синтезированного продукта на диффузионные процессы при спекании керамики BiFeO3, приводящей к повышению плотности, а, следовательно, и температурной стабильности диэлектрических характеристик, не известно из уровня техники и не является очевидным.

Авторами настоящего изобретения экспериментально установлено, что для материалов на основе феррита висмута верхняя граница температурной устойчивости находится на 100-150°C ниже температуры закалки (Фиг. 1). Для выбора диапазонов температуры и времени выдержки проведены серии пробных синтезов и по результатам рентгеновского анализа установлены температурные и временные режимы, соответствующие минимальному содержанию примесей. При дополнительной выдержке в процессе закалки происходит смещение равновесия реакции разложения в сторону образования феррита висмута, что приводит одновременно и к снижению количества примесей, и к отжигу дефектов, а, следовательно, к совершенствованию микроструктуры (фиг. 5, 6) и диэлектрических параметров керамик (табл. 1, 2).

Осуществление изобретения поясняется примерами.

Пример 1.

Для получения 50 г феррита висмута готовили навески, включающие 12,76 г Fe2O3 и 37,24 г Bi2O3, и перемешивали их в виброизмельчителе в течение 5 ч, сушили в сушильной камере. Механоактивацию реакционной смеси проводили в течение 10 мин. Синтез осуществляли при Тсинт.=800°C и τсинт.=2 ч. Механоактивацию синтезированного продукта проводили в течение 10 мин, спекание методом "закалки" - при Тзак.=825°C и длительности закалки τзак.=10 мин. с промежуточной выдержкой при T1=700°C и длительностью выдержки τ1=40-80 мин. Полученные керамики имеют низкие значения относительной диэлектрической проницаемости ε/ε0=107, тангенса угла диэлектрических потерь tgδ=0.54 при комнатной температуре, высокую стабильность диэлектрических свойств, близкие к нулю величины относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=0.09 и частот Δε1 кГц-1 мГц=0.09.

Пример 2.

Для получения 50 г Bi0,95La0,05FeO3 готовили навески, включающие 12,91 г Fe2O3, 35,77 г Bi2O3 и 1,32 г La2O3, и перемешивали в виброизмельчителе в течение 5 ч, сушили в сушильной камере. Механоактивацию реакционной смеси проводили в течение 10 мин. Синтез осуществляли при Тсинт.=850°C и τсинт=2 ч. Механоактивацию синтезированного продукта проводили в течение 10 мин, спекание методом "закалки" при Тзак.=900°C и длительности τзак.=10 мин с промежуточной выдержкой при T1=750°C и длительности выдержки τ1=1 ч. Полученные керамики характеризовались низкими значениями относительной диэлектрической проницаемости ε/ε0=100, тангенса угла диэлектрических потерь tgδ=0.16 при комнатной температуре, высокой стабильностью диэлектрических свойств, близкими к нулю величинами относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=0.02 и частот Δε1 кГц-1 мГц=0.01.

Пример 3.

Для получения 50 г Bi0,95Nd0,05FeO3 готовили навески, включающие 12,90 г Fe2O3, 35,75 г. Bi2O3 и 1,36 г Nd2O3, и перемешивали в виброизмельчителе в течение 5 ч, сушили в сушильной камере. Механоактивацию реакционной смеси проводили в течение 10 мин. Синтез осуществляли при Тсинт.=850°C и τсинт.=2 ч. Механоактивацию синтезированного продукта проводили в течение 10 мин, спекание методом "закалки" - при Тзак.=900°C и длительности закалки τзак.=10 мин с промежуточной выдержкой при Т1.=800°C и длительностью выдержки τ1=1 ч. Полученные керамики характеризовались низкими значениями относительной диэлектрической проницаемости ε/ε0=110, тангенса угла диэлектрических потерь tgδ=0.11 при комнатной температуре, высокой стабильностью диэлектрических свойств, близкими к нулю величинами относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=0.03 и частот Δε1 кГц-1 мГц=0.02.

Пример 4.

Для получения 50 г. Bi0,80Nd0,20FeO3 готовили навески исходных оксидов, включающие 13,31 г. Fe2O3, 31,08 г. Bi2O3 и 5,61 г. Nd2O3 и перемешивали в виброизмельчителе в течение 5 ч., сушили в сушильной камере. Механоактивацию реакционной смеси проводили в течение - 10 мин. Синтез осуществляли при Тсинт.=850°C и τсинт.=2 ч. Механоактивацию синтезированного продукта проводили в течение - 10 мин., спекание методом "закалки" при Тзак.=900°C и τзак.=10 мин. с промежуточной выдержкой при Т1.=800°C и τ1=1 ч. Полученные керамики характеризовались высокими значениями относительной диэлектрической проницаемости ε/ε0=115, тангенса угла диэлектрических потерь tgδ=0,09 при комнатной температуре, высокой стабильностью диэлектрических свойств, близкими к нулю величинами относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=0.09, и частот Δε1 кГц-1 мГц=0.09.

Пример 5.

Для получения 50 г Bi0,75Nd0,25FeO3 готовили навески исходных оксидов, включающие 13,46 г Fe2O3, 29,45 г Bi2O3 и 7,09 г Nd2O3, и перемешивали в виброизмельчителе в течение 5 ч, сушили в сушильной камере. Механоактивацию реакционной смеси проводили в течение 10 мин. Синтез осуществляли при Тсинт.=850°C и τсинт.=2 ч. Механоактивацию синтезированного продукта проводили в течение 10 мин, спекание методом "закалки" - при Тзак.=900°C и τзак.=10 мин. с промежуточной выдержкой при Т1=800°C и τ1=1 ч. Полученные керамики характеризовались высокими значениями относительной диэлектрической проницаемости ε/ε0=740, тангенса угла диэлектрических потерь tgδ=1.25 при комнатной температуре, высокой стабильностью диэлектрических свойств, близкими к нулю величинами относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=4.75 и частот Δε1 кГц-1 мГц=0.90.

Как следует из табл. 1, оптимальные значения диэлектрических параметров материалов на основе феррита висмута, примеры для BiFeO3 - №3-5; для Bi0,95La0,05FeO3 - №10-12, 23-25; для Bi0,95Nd0,05FeO3 - №17-19, №28, получены при механоактивации синтезированного продукта, закалке с выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут.

Как следует из табл. 2, твердые растворы на основе феррита висмута, полученные заявляемым способом, имеют по сравнению с прототипом более высокую стабильность диэлектрических свойств, близкие к нулю величины относительного изменения диэлектрической проницаемости в диапазоне температур Δε200°C-25°C=0.10 и частот Δε1 кГц-1 мГц=0.10, более низкие значения ε/ε0<120 при комнатной температуре.

Как следует из рентгенограмм фиг. 2, 3, 4, дифракционные пики, соответствующие содержанию примесных фаз, минимальны для пьезокерамического материала на основе феррита висмута, полученного заявляемым способом.

По сравнению с микроструктурой материала на основе феррита висмута, полученного способом-прототипом (фиг. 6), которая имеет поры (позиция 2) и примесные фазы (позиция 3), микроструктура материала, полученного при дополнительной механоактивации синтезированного продукта и дополнительной выдержке при закалке (фиг. 5), имеет более плотное расположение зерен.

Источники информации

1. ЕР 2145975 А2, C23C 14/00, C30B 23/02, C23C 14/28, С23С 14/08, С30В 29/24. Дата публикации - 20.01.2010.

2. Разумовская О.Н., Кулешова Т.Б., Рудковская Л.М. Реакции образования BiFeO3, K0,5Bi0,5TiO3 и Na0,5Bi0,5TiO3 // Неорганические материалы. 1983, 19, 1, 113-115.

3. A. Maitre, М. Francois, J.С. Gachon. Experimental Study of the Bi2O3-Fe2O3 Pseudo-Binary System. // Journal of Phase Equilibria and Diffusion. Vol. 25, № 1, 2004.

4. CN 1686932 (A), C04B 35/26; C04B 35/26, дата публикации 17.03.2005.

5. D. Zhonghua, A. Yukikuni, Electrical properties of BiFeO3-BaTiO3 ceramics fabricated by mechanochemical synthesis and spark plasma sintering. // Materials Letters, 2012, 88, 36-39.

6. Миллер А.И., Вербенко И.А., Гусев А.А., Павелко А.А., Андрюшин К.П., Резниченко Л.А. Химические и механохимические методы оптимизации свойств BiFeO3. // Электронный журнал «Фазовые переходы, упорядоченные состояния и новые материалы». 2011.08.2, http://www.ptosnm.ru/_files/Moduls/catalog/items/T_catalog_items_F_download_I_679_v1.pdf.

1. Способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута, заключающийся в приготовлении навесок исходных оксидов для получения твердых растворов Bi1-xAxFeO3, где А - редкоземельный элемент, х=0-0,20, механоактивации исходных оксидов в шаровой планетарной мельнице, одностадийном твердофазном синтезе при температуре синтеза в течение двух часов с охлаждением в печи до комнатной температуры и последующей закалке путем нагрева синтезированного продукта до 800-900°C при выдержке в течение 9-12 минут при этой температуре в печи и охлаждением полученного образца керамики на воздухе, отличающийся тем, что осуществляют дополнительную механоактивацию синтезированного продукта, а закалку проводят с промежуточной выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут.

2. Способ по п. 1, отличающийся тем, что дополнительную механоактивацию проводят в течение 10-20 мин.