Усовершенствованное формование и охлаждение жевательной резинки

Иллюстрации

Показать всеПредложены варианты систем и способов формования и охлаждения жевательной резинки и карамельного продукта. В одном варианте система формования и охлаждения жевательной резинки содержит формующую систему для калибровки резинки, охлаждающее устройство на одной линии с указанной формующей системой для непрерывного приема резинки из указанной формующей системы в месте входа указанного охлаждающего устройства и многопроходную транспортерную систему для непрерывной транспортировки резинки от указанного места входа к месту выхода указанного охлаждающего устройства. Причем после выхода из указанного охлаждающего устройства резинка находится в состоянии для укладки в стопку или сбора. Причем резинка является непрерывной структурой при поступлении к месту входа охлаждающего устройства от указанной формующей системы. Изобретение позволяет снизить время кондиционирования и количество используемого порошка для предотвращения прилипания при производстве продукта. 12 н. и 31 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится в целом к системе и способу обработки жевательной резинки, более конкретно к системе и способу формования и охлаждения резинки.

Уровень техники

В традиционных линиях производства жевательной резинки, резинку, формованную и калиброванную на желаемые размеры (плитка, лист, подушечки и т.д.), нужно охлаждать и затем кондиционировать в течение периода до 48 часов, прежде чем согнутые плитки, листы или подушечки можно будет укладывать в стопку друг на друга или собирать вместе без слипания. Кроме того, в резинку в некоторый момент процесса обработки типично добавляют порошковый или дисперсный материал, чтобы дополнительно предотвратить прилипание резинки к различным компонентам линии производства резинки, а также слипания с другими кусочками резинки при укладке.

Кондиционирование резинки, которое длится много времени, может вызвать нежелательное прерывание обработки и возможной упаковки порций резинки. Кроме того, применение порошка (и его удаление) может повысить расход энергии системой в целом и оказать нежелательное влияние на конечный продукт, если порошок не удалить эффективно.

Соответственно, было бы желательно иметь систему формования и охлаждения резинки, которая снижает время кондиционирования и использование порошка.

Сущность изобретения

Описана система формования и охлаждения резинки, содержащая формующую систему, выполненную для придания резинке по существу однородной толщины в интервале от около 0,3 мм до 10 мм, охлаждающее устройство, расположенное на одной линии с формующей системой и выполненное для непрерывного приема резинки с формующей системы в месте входа охлаждающего устройства, и многопроходную транспортерную систему, выполненную для непрерывной транспортировки резинки от места входа к месту выхода охлаждающего устройства, причем формующая система и охлаждающее устройство выполнены для формования и охлаждения резинки так, чтобы после выхода из охлаждающего устройства она была пригодна для укладки в стопку или сбора.

Раскрывается также способ формования и охлаждения резинки, включающий формование резинки с получением желаемых размеров; непрерывную транспортировку резинки к месту входа охлаждающего устройства и непрерывную транспортировку резинки от места входа к месту выхода охлаждающего устройства посредством многопроходного транспортерного устройства; причем резинка покидает охлаждающее устройство в состоянии, пригодном для укладки в стопку или сбора.

Кроме того, раскрыта система формования и охлаждения резинки, включающая формующую систему, способную придавать резинке желаемые размеры, и группу охлаждающих валиков, расположенных на одной линии с формующей системой и выполненных для непрерывного приема резинки с формующей системы, причем формующая система и группа охлаждающих валиков выполнены для формования и охлаждения резинки так, чтобы после выхода из охлаждающего устройства она находилась в состоянии, пригодном для укладки в стопку или сбора.

Далее, раскрывается система формования и охлаждения резинки, включающая формующую систему, выполненную для придания резинке по существу однородной толщины в интервале от около 0,3 мм до 10 мм, узел охлаждения, содержащий множество охлаждающих устройств, причем узел охлаждения расположен на одной линии с формующей системой и выполнен для непрерывного приема резинки с формующей системы в месте входа узла охлаждения, и многопроходную транспортерную систему, выполненную для непрерывной транспортировки резинки от места входа к месту выхода узла охлаждения, причем формующая система и узел охлаждения выполнены для формования и охлаждения резинки, чтобы после выхода из узла охлаждения она находилась в состоянии, пригодном для укладки в стопку или сбора.

Кроме того, раскрывается система охлаждения резинки, включающая охлаждающее устройство, содержащее место входа и место выхода, и многопроходную транспортерную систему, выполненную для непрерывной транспортировки резинки от места входа к месту выхода охлаждающего устройства, причем многопроходная транспортерная система выполнена так, чтобы одновременно кондуктивно (отводом тепла) охлаждать резинку на вертикально противоположных поверхностях резинки.

Дополнительно раскрывается способ обработки резинки, включающий перемешивание резинки посредством смесительного устройства, непрерывную транспортировку резинки из смесительного устройства в формующую систему, формование резинки с получением желаемых размеров в формующей системе, непрерывную транспортировку резинки из формующей системы к месту входа узла охлаждения, содержащего по меньшей мере одно охлаждающее устройство, непрерывную транспортировку резинки от места входа к месту выхода узла охлаждения посредством многопроходного транспортерного устройства, причем резинка выходит из узла охлаждения в состоянии, пригодном для укладки или сбора, непрерывную транспортировку резинки от узла охлаждения в упаковочную систему и упаковку резинки.

Краткое описание чертежей

Прилагаемые чертежи, введенные в настоящее описание и образующие его часть, воплощают некоторые аспекты настоящего изобретения и вместе с описанием служат для объяснения принципов изобретения. На чертежах:

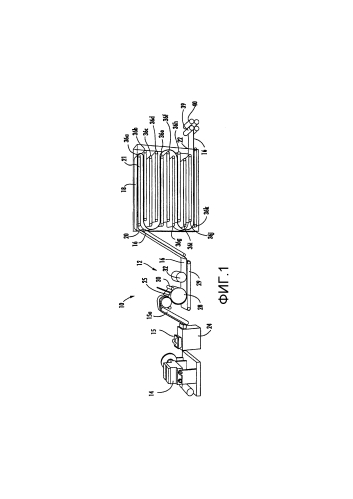

Фиг. 1 - схематичный вид в перспективе системы формования и охлаждения жевательной резинки согласно первому иллюстрированному варианту выполнения;

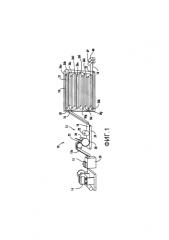

Фиг. 1A - частичный схематичный вид в перспективе системы по Фиг. 1;

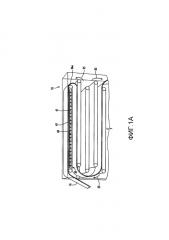

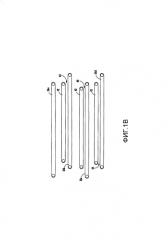

Фиг. 1B - частичный схематичный вид в перспективе системы формования и охлаждения резинки согласно первому варианту выполнения;

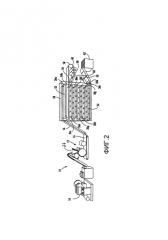

Фиг. 2 - схематичный вид в перспективе системы формования и охлаждения резинки согласно другому варианту выполнения;

Фиг. 3 - частичный схематичный вид системы формования и охлаждения резинки согласно еще одному варианту выполнения; и

Фиг. 4 - схематичный вид в перспективе системы формования и охлаждения резинки согласно еще одному варианту выполнения.

Подробное описание

Прежде чем обратиться к дальнейшей детализации обсуждаемых ниже систем и способов, дадим некоторую общую информацию о составе резинки. Жевательная резинка содержит в значительной части компоненты, которые обычно никогда не глотают, т.е. гуммиоснову, являющуюся резиноподобным жевательным компонентом. Жевательная резинка содержит также съедаемую часть, включающую подсластители, ароматизаторы и подобное, и может также включать другой карамельный или пищевой продукт, введенный в нее слоями или как ингредиент. Основа резинки является довольно уникальной в технологии производства пищевых продуктов в том, что она вводит материал с упругостью и гибкостью в обработку, а также дает относительно непроводящий или изоляционный материал, который не очень хорошо передает тепло. Это создает уникальные технологические трудности. Что касается обработки, температура обработанного продукта - резинки сильно влияет как на вязкость, так и на другие технологические свойства, такие как упругость и гибкость.

Далее, разные типы рецептуры резинки также являются факторами, которые необходимо учитывать при обработке, и обычно имеется желание обрабатывать резинку разной рецептуры на одном и том же оборудовании или линиях. Некоторые из ингредиентов переносят обработку достаточно неплохо. Другие ингредиенты, такие как ароматизаторы, могут испаряться из-за нагрева, тем самым снижая количество ароматизаторов в конечном потребительском продукте. Другие ингредиенты, такие как капсулированные подсластители, чувствительны к сдвиговым усилиям (например, из-за существенного давления, интенсивного перемешивания, сил, действующих при обработке, и т.п.) и, таким образом, могут быть повреждены при обработке. Все эти факторы создают разные проблемы в отношении нарезания резинки на маленькие, на один укус, порции и кондиционирование резинки для расфасовки в упаковку для резинки. Ниже для лучшего понимания будут рассмотрены некоторые термины и типичные компоненты в составе резинки.

Как используется здесь, любая указанная жевательная резинка может включать, без ограничений, составы в диапазоне, включительно, от наполненного эластомера до готовой резинки, что может включать наполненный эластомер с добавлением некоторых композиционных добавок, маточную смесь гуммиосновы, наполненный эластомер с добавлением некоторых дальнейших ингредиентов резинки, наполненный эластомер с добавлением некоторых основных ингредиентов и некоторых дополнительных ингредиентов резинки, гуммиоснову, гуммиоснову с добавлением некоторых дальнейших ингредиентов резинки, маточную смесь готовой резинки и готовую резинку.

Следует также понимать, что помимо различных вышеупомянутых жевательных резинок, рассматриваемые ниже системы и способы могут применяться для формования и калибровки кондитерского материала или карамели, комбинаций компонентов резинки с кондитерскими или карамельными компонентами и комбинаций резинки с кондитерским материалом или карамелью, как описано в патентной публикации US 2008/0166449, международной публикации WO 2011/044373 и международной публикации WO 2010/092480, идеи и описание которых введены в настоящий документ ссылкой в полном объеме в части, не противоречащей настоящему изобретению.

Обратимся теперь к Фиг. 1, на которой показана система 10 формования и охлаждения резинки. Система включает формующее устройство или участок 12 системы, который формует/калибрует жевательную массу 15 (которую смешивают, чтобы она включала желаемые ингредиенты, в мешалке 14 для резинки) в плитку 16 жевательной резинки желаемой толщины, например по существу однородной толщины от около 0,1 мм до 60 мм, более конкретно, от 0,3 мм до 10 мм по всей плитке 16 или по меньшей мере на части плитки 16, и желаемой ширины, например по существу однородной ширины, которая больше 50 см по всей плитке 16 или по меньшей мере на части плитки 16, составляет от 5 мм до 2000 мм по всей плитке 16 или по меньшей мере на части плитки 16, или от 225 мм до 450 мм по всей плитке 16 или по меньшей мере на части плитки 16. Система 10 содержит также охлаждающее устройство 18 (как охлаждающий корпус 18, показанный на фигуре без передней стенки), которое расположено на одной линии с формующим устройством 12 и предназначено для непрерывного приема плитки 16 жевательной резинки с формующего устройства 12 в месте входа 20 охлаждающего корпуса 18. Охлаждающий корпус 18 содержит участок 21 многопроходного транспортирующего устройства или системы, который непрерывно транспортирует плитку 16 жевательной резинки от места входа 20 к месту выхода 22, тем самым охлаждая плитку 16 жевательной резинки до температуры, при которой ее можно укладывать в стопку (без слипания) после выхода из охлаждающего корпуса 18. Эти разные компоненты системы 10 и способ, каким они действуют, чтобы сформовать и охладить резинку, будут более подробно обсуждены ниже.

Как показано на Фиг. 1, жевательная масса 15 готовится для формования и охлаждения в системе 10 посредством смесителя 14. Смеситель 14 для резинки смешивает резинку так, чтобы она включала желаемые ингредиенты и имела желаемую консистенцию. Затем полученную жевательную массу 15 переносят в формующее устройство 12 системы 10 получения резинки. Смеситель 14 для резинки может размещаться на одной линии с системой 10 получения резинки, так что система 10 непрерывно принимает жевательную массу 15 от смесителя 14 по такому устройству, как конвейерная лента.

В примерном варианте по Фиг. 1 жевательная масса 15 переносится от смесителя 14 в устройство 24 предварительного экструдирования 24, которое выдавливает массу в виде плитки 15a жевательной резинки. Однако следует понимать, что этот предэкструдер 24 можно не использовать в системе 10 и жевательная масса 15 может просто транспортироваться сразу в зону сбора 25 (которая может включать сборное устройство, такое как бункер 27, показанный на Фиг. 2), находящийся непосредственно перед зазором между валиками 26 и 28. Предварительно экструдированную плитку 15a также можно собирать в зоне сбора 25, находящейся непосредственно перед зазором между валиками 26 и 28, как показано на Фиг. 1.

Когда жевательная масса 15 или собранная плитка 15a проходит через зазор между валиками 26 и 28, она деформируется, приобретая желаемую толщину, например по существу однородную толщину (по меньшей мере на части ее) от около 0,3 мм до 10 мм. В примерном варианте по Фиг. 1 на нижний валик 28 и тем самым на резинку с помощью устройства 30 нанесения наносят масло. Однако следует понимать, что масло можно наносить с устройства нанесения на верхний валик 26 и/или прямо на плитку 16 жевательной резинки, плитку 15a или массу 15. Кроме того, следует отметить, что формующее устройство 12 может содержать множество групп валиков 26 и 28 (три группы в примерном варианте выполнения), каждый из которых принимает жевательную массу 15 или предварительно экструдированную плитку 15a и деформирует жевательную массу или предварительно экструдированную плитку с получением нескольких плиток 16 желаемой толщины (три плитки в примерном варианте выполнения), которые укладывают в стопку друг на друга, получая многослойную плитку резинки для транспортировки в дальнейшие зоны системы 10.

После протаскивания через зазор между вращающимися в противоположные стороны валиками 26 и 28 (вращение валиков в противоположную сторону протаскивает резинку через зазор) и выхода из них, плитка 16 жевательной резинки перемещается немного назад на нижнем валике 28 вниз к конвейеру 29. В примерном варианте по Фиг. 1 конвейер 29 транспортирует плитку 16 жевательной резинки к факультативному сглаживающему валику 32, который сглаживает и удаляет неоднородности с верхней поверхности плитки 16. Теперь плитка 16, калиброванная желаемым образом (желаемым в отношении по меньшей мере ширины и толщины), готова для непрерывной транспортировки к охлаждающему корпусу 18.

Как показано на Фиг. 1, охлаждающий корпус 18 позиционирован на одной линии с формующим устройством 12, чтобы непрерывно принимать плитку 16 жевательной резинки с формующего устройства 12 по конвейерной ленте 34. В примерном варианте по Фиг. 1 плитка 16 жевательной резинки непрерывно транспортируется по конвейеру 34 к месту входа 20, представляющему собой отверстие в корпусе, находящееся в его относительно верхней части. Этот конвейер 34 транспортирует плитку 16 к многопроходной транспортерной системе 21, находящейся внутри охлаждающего корпуса 18, и делает это в непрерывном режиме, так что плитка переносится из формующего устройства 12 к охлаждающему корпусу 18 без необходимости находиться в зоне ожидания (такой как зона кондиционирования). Обычно непрерывную транспортировку или прием можно определить как транспортировку или прием, требующие размещения в зоне ожидания.

Как показано в примерном варианте по Фиг. 1, зона конвейера 34, находящаяся между формующим устройством 12 (заканчивающимся у формующего валика 32) и охлаждающим корпусом 18, может не содержать никакого оборудования для обработки резинки, помимо оборудования для простой транспортировки, такого как конвейер 34. Однако эта зона конвейера 34 факультативно может включать оборудование, такое, без ограничений, как оборудование для сушки резинки, оборудование для добавления материала в виде частиц, печатное оборудование, распылительное оборудование и валики, предназначенные по меньшей мере для одного из формования, сглаживания, резки и надрезания.

Что касается многопроходной транспортерной системы 21, расположенной в корпусе 18, примерный вариант по Фиг. 1 показывает систему 21, которая включает ряд смещенных по вертикали конвейерных лент 36a-k. Смещенные по вертикали ленты 36a-k позволяют обеспечить несколько проходов многопроходной транспортерной системы 21. Хотя конвейерная система 21 в этом варианте выполнения показывает одиннадцать лент 36a-k, следует понимать, что можно использовать любое число лент, чтобы добиться желаемой степени охлаждения плитки 16 жевательной резинки. Кроме того, хотя примерный вариант по Фиг. 1 показывает, что место входа 20 находится на уровне ленты 36a, а место выхода 22 - на уровне ленты 36k, следует понимать, что корпус 18 может включать входные и выходные отверстия (которые могут закрываться дверками) на уровне каждой ленты 36a-k.

Когда плитка 16 жевательной резинки входит в корпус 18, она находится на конвейерной ленте 36a. Лента 36a транспортирует плитку 16 жевательной резинки от места входа 20 до конца ленты 36a, расположенного противоположно месту входа 20. По достижении конца ленты 36a плитка 16 жевательной резинки падает на нижнюю ленту, движущуюся в направлении, противоположном направлению ленты 36a. На Фиг. 1 эта лента обозначена позицией 36b. Однако следует понимать, что плитка жевательной резинки может падать на любую более нижнюю ленту, движущуюся в противоположном направлении. Например, когда плитка 16 жевательной резинки достигнет конца ленты 36b, она упадет на противоположно направленную ленту 36e, тем самым пропустив ленты 36c-d. Этот обход лент (который также показан в отношении лент 36e-h и лент 36h-k) может быть выгоден для системы тем, что он позволяет плитке 16 жевательной резинки иметь больший радиус разворота, который с меньшей вероятностью повредит целостность плитки 16. Обход различных лент можно облегчить с помощью направляющих экранов, расположенных между соседними вертикальными лентами (такими как лента 36b и лента 36c). Кроме того, транспортировка плитки 16 жевательной резинки между вертикально смежными лентами (как лента 36a и 36b) облегчается разнесением или смещением по горизонтали каждой вертикально смежной ленты, как показано на Фиг. 1.

Независимо от того, используется ли каждая лента многопроходной системы 21 или некоторые ленты пропускаются, чтобы увеличить радиус разворота и сохранить целостность плитки, плитка 16 жевательной резинки будет совершать несколько проходов (т.е. транспортироваться достаточным числом лент) по многопроходной системе 21 и время пребывания плитки в охлаждающем корпусе 18 увеличится, чтобы охладить плитку до желаемой температуры. В примерном варианте по Фиг. 1 это охлаждение плитки обеспечивается конвективным и кондуктивным охлаждением, и плитка 16 жевательной резинки охлаждается от температуры больше или равной 40°C после входа через входное отверстие 20 до температуры меньше или равной 25°C после выхода из выходного отверстия 22. В следующем примерном варианте выполнения плитка жевательной резинки охлаждается до 0-20°C, более конкретно до 10°C-20°C и еще более конкретно до 15°C в месте выхода 22. Следует отметить, что в примерном варианте выполнения системы 10 перепад температуры уменьшается с каждым последующим проходом через корпус 18. То есть при первом проходе температура будет изменяться больше, чем при втором проходе, и еще больше, чем при последнем проходе (если корпус 18 включает более двух проходов). Далее, в одном примерном варианте выполнения системы 10 используется время пребывания приблизительно 6 минут, чтобы охладить плитку 16 жевательной резинки (в частности, плитку, имеющую толщину примерно 5,5 мм) до температуры меньше или равной 25°C.

Возвращаясь теперь к способу, каким охлаждающий корпус 18 и многопроходная система 21 охлаждают плитку 16 жевательной резинки, следует отметить, что плитка 16 имеет две поверхности, доступные для охлаждения (т.е. верхнюю и нижнюю поверхности плитки 16, относительно ленты, переносящей плитку). Таким образом, корпус и многопроходная система, способные охлаждать плитку 16 с этих двух поверхностей, были бы более желаемыми и эффективными по сравнению с системой, которая может охлаждать только с одной из поверхностей. На Фиг. 1A показаны примерные варианты выполнения корпуса 18 и многопроходной системы 21, которые способны охлаждать плитку 16 с обеих ее поверхностей.

Как показано на Фиг. 1A, конвективные потоки 35, циркулирующие в корпусе и вокруг/между лент 36a-k, могут охлаждать верхнюю или открытую поверхность 33 плитки 16 путем конвекции. В одном примерном варианте выполнения эти потоки 35 являются поперечными потоками, которые движутся горизонтально и перпендикулярно движению резинки (несмотря на более вертикальное направление стрелок, показывающих ток 35 на Фиг. 1A). Потоки 35 (вместе с любым охлаждением, создаваемым охлажденными лентами) могут создавать температуру воздуха внутри корпуса от 5 до 10°C. Эти конвективные потоки 35 могут быть получены любым известным способом нагнетания воздуха в охлаждающем корпусе, таким, без ограничений, как принудительная конвекция поперечного потока, достигаемая посредством щелевых вентиляторов или других вентиляторов, эффект которых заключается в отводе тепла от плитки 16 жевательной резинки.

Помимо конвективного охлаждения потоками 35, нижние поверхности 37 плитки 16 (т.е. поверхности, которые будут контактировать с лентами) могут также кондуктивно охлаждаться охлажденными лентами 36a-k. В примерном варианте по Фиг. 1A ленты 36a-k могут охлаждаться любым желаемым образом, например, но без ограничений, системой 39 жидкостной циркуляции, какая показана для примера в ленте 36a (показана в поперечном разрезе). В этом примерном варианте выполнения система 39 содержит гидравлический канал 41 с жидкостными форсунками 43 для распыления охлажденной жидкости на теплопроводящую опору 45 (чуть ниже верхней поверхности ленты 36a). Охлажденная опора 45 (которая может быть выполнена из нержавеющей стали) осуществляет кондуктивное охлаждение ленты 36a, которая тем самым обеспечивает охлаждение плитки 16.

Конечно, следует также понимать, что плитка 16 может охлаждаться с одной поверхности (либо конвективным охлаждением, либо рассмотренным выше кондуктивным охлаждением посредством отвода тепла), при этом плитке 16 требуется большее время пребывания в корпусе (обеспечиваемое более медленным движением лент, большим числом проходов/лент и т.д.), чтобы компенсировать менее эффективное охлаждение. Кроме того, как показано на Фиг. 1B, многопроходная система 21 может включать верхние ленты 42, выполненные для контакта с верхней поверхностью 33 плитки 16, в то время как нижние ленты (т.е. 36a-d в данном примере) контактируют с нижней поверхностью 37 плитки 16. Верхние ленты 42 отделены от нижних лент 36a-d на регулируемое расстояние, создавая зазор 44, который по существу равен толщине плитки, движущейся между ними. Как и охлажденная лента, рассмотренная выше, каждая из лент 40 и 36a-k (36a-d в примере, показанном на Фиг. 1B) может охлаждаться через систему 39 жидкостной циркуляции. Однако ленты 40 будут содержать системы 39, которые являются вертикально инвертированными по сравнению с тем, что показано для ленты 36a по Фиг. 1B. То есть жидкостной канал 41 находится в относительно верхней части лент 40, а проводящая опора 45 находится в относительно нижней части, чтобы обеспечивать кондуктивное охлаждение верхней поверхности 33 плитки 16. Ленты 40 и 36a-k вращаются в противоположных направлениях, тем самым проталкивая плитку через зазор 44. Это проталкивание плитки через зазор 44 будет вызывать малую деформацию или вовсе не будет вызывать деформации или сжатия плитки 16.

Обратимся снова к Фиг. 1, согласно которой после достижения места выхода 22 плитка 16 жевательной резинки была охлаждена посредством рассмотренного выше охлаждения до температуры, при которой ее можно укладывать в стопку. Это означает, что плитка 16 была охлаждена до точки, когда ее можно сгибать и пакетировать (один сгиб в прямом контакте с другим) без прилипания друг к другу. Кроме того, плитку 16 можно размечать (надсекать) и нарезать на листы желаемых размеров и формы (причем разметка производится в продольном направлении движения на лентах) и эти листы можно укладывать друг на друга в прямом контакте без слипания. Такое надрезание и резка могут осуществляться разметочными валиками 38 и отрезными валиками 40, находящимися вблизи места выхода 22. Разметочные и отрезные валики 38 и 40 можно охлаждать (необязательно) любым желаемым средством охлаждения валиков, чтобы облегчить поддержание отрезанных порций выходящей плитки 16 при желаемой низкой температуре.

После надрезания и нарезки на пригодные к укладке в стопку листы, порции можно транспортировать затем на дальнейшие системы обработки и упаковки. Эти системы (не показаны) могут располагаться на одной линии с охлаждающим корпусом 18 (и, таким образом, с остальной частью системы 10 получения резинки), так что упаковочная система будет в конечном итоге непрерывно принимать резинку из охлаждающего туннеля 18 с такого устройства, как конвейерная лента. Таким образом, система 10 дает возможность осуществлять непрерывную обработку резинки от смешения до упаковки.

Согласно примерному варианту по Фиг. 2, охлаждение резинки может осуществляться также с помощью охлаждающего корпуса 50 и многопроходной транспортерной системы 52, как показано на чертеже. Следует понимать, что проведенное выше описание и обсуждение формующего устройства 12 и системы 10 в целом (включая кондуктивное и конвективное охлаждение в охлаждающем корпусе) применимы также и для описываемых ниже вариантов выполнения, показанных на Фиг. 2-4.

Как показано на Фиг. 2, плитку 16 жевательной резинки размечают и режут на порции 54 желаемого размера и формы с помощью разметочных валиков 38 и отрезных валиков 40, расположенных вдоль или в середине пути движения многопроходной транспортерной системы 52 (в отличие от расположения за местом выхода 22, как показано на Фиг. 1). Аналогично Фиг. 1, в этом примерном варианте по Фиг. 2 плитка 16 жевательной резинки входит в охлаждающий корпус в месте входа 20 и помещается на конвейерную ленту 36a. Затем лента 36a транспортирует плитку 16 жевательной резинки от места входа 20 к концу ленты 36a, расположенной противоположно месту входа 20. Достигнув конца ленты 36a, плитка 16 жевательной резинки падает на ленту 36b, которая движется противоположно направлению движения ленты 36a. Затем плитка 16 жевательной резинки транспортируется к противоположному краю ленты 36b и падает на ленту 36c, которая движется в направлении, противоположном ленте 36b. Существенная разница между примерными вариантами по Фиг. 1 и 2 показана именно в области ленты 36c.

Как показано на Фиг. 2, лента 36c транспортирует плитку жевательной резинки к среднему отверстию 56 в корпусе 50. Хотя на Фиг. 3 показано, что это отверстие 56 расположено на уровне лент 36c и 36d, следует понимать, что отверстие 56 может находиться на любой стороне корпуса 18 и на любом желаемом уровне любой из лент 36a-k благодаря отверстиям и дверкам, обсуждавшимся в связи с Фиг. 1 выше. Эти срединные отверстия, как отверстие 56, позволяют продлить путь движения многопроходной транспортерной системы 52 до зоны 58 надрезания и резки, находящейся вне корпуса 50. В примерном варианте по Фиг. 2 плитка 16 жевательной резинки движется из корпуса на наклоненной книзу конвейерной ленте (не показана) к горизонтальной конвейерной ленте (не показана), идущей ниже и вне расположения наклонной ленты, в плоскости с зазором между разметочными и отрезными валиками 38, 40. Эта горизонтальный лента, движущаяся назад к корпусу 18, транспортирует затем эту плитку 16 к разметочным и отрезным валикам 38, 40, которые проталкивают плитку 16 через зазор между ними. Разметочные и отрезные валики 38, 40 размечают и режут плитку 16 на листы 54 и помещают листы 54 на возвратную ленту 60. Возвратная лента 60 показана с поднимающимся наклоном, чтобы компенсировать направленное вниз по вертикали расстояние, пройденное плиткой 16 на направленной книзу ленте (которая может опускаться вниз почти до уровня пола, чтобы достичь горизонтальной ленты). В этом варианте выполнения возвратная лента 60 возвращает затем размеченные листы 54 к многопроходной транспортерной системе 52 и охлаждающему корпусу 50 посредством транспортировки листов 54 к ленте 36d.

Однако в другом варианте выполнения лента 36c может продолжаться от срединного отверстия 56 до точки выше разметочных и отрезных валиков 38, 40. В таком варианте выполнения плитка 16 может поворачивать вниз к валикам 38, 40 вокруг ленты 36c аналогично повороту плитки, показанному у ленты 36a. Таким образом, продленная лента 36c будет поддерживать плитку 16 жевательной резинки на участке перед поворотом в зоне 58 надрезания и резки.

В еще одном варианте выполнения надрезание и разрезание можно осуществить у конца продленной ленты 36c или отдельной ленты вне корпуса 18, поддерживающей плитку 16 (т.е. в относительно верхней части зоны 58 надрезания и резки). Размеченные и нарезанные листы 54 в таком варианте выполнения могут затем падать на продленную ленту 36d или возвратную ленту 60, которые могут быть наклонены к плоскости, более параллельной лентам 36c и 36d, и идти вне области ленты 36c. Однако независимо от конфигурации оборудования, которое размечает плитку 16 и режет ее на подушечки 54, важно отметить, что разметка и резка имеют место просто в пределах пути движения многопроходной транспортерной системы 52.

Следует понимать, что разметка в обсужденных выше вариантах выполнения приводит к надрезам в форме подушек в листе 54. Эта разметка должна проводиться при температуре больше или равной 35°C.

После того как листы 54 вернутся в корпус 18 на ленте 36d, они транспортируются к ее противоположному концу и падают на ленту 36e, движущуюся в направлении, противоположном направлению движения ленты 36d. Таким образом, подушечки 54 могут скатываться вниз, развертывая ленты 36f-36k конвейерной системы 52, что облегчается, как обсуждалось выше, разнесением или смещением лент по горизонтали. Могут также применяться направляющие экраны, чтобы обеспечить, что подушечки 54 будут падать с ленты на вертикально смежную с ней ленту (т.е. находящуюся непосредственно под ней). Как и в случае, обсуждавшемся в связи с Фиг. 1, подушечки охлаждаются за их время пребывания на многопроходном конвейере посредством конвективного и кондуктивного охлаждения от температуры, больше или равной 40°C в месте входа 20, до температуры, меньше или равной 25°C после выхода из выходного отверстия 22. В следующем примерном варианте выполнения в месте выхода 22 листы 54 охлаждены до 10-20°C, более конкретно до 15°C. Таким образом, листы 54 охлаждаются до температуры, при которой они пригодны для укладки в стопку.

Однако следует отметить, что по мере охлаждения листов 54 в корпусе 18, листы можно разламывать на подушечки вдоль надрезов в форме подушек, образованных разметочным валиком 38. Охлаждение листов 54 вместе с падением с одной ленты на другую в корпусе 18 будет облегчать этот разлом, если он должен осуществляться. Таким образом, листы 54 или подушечки, на которые разбиты листы, будут собираться в состоянии, пригодном для укладки (т.е. без слипания) в накопителе 62 (где листы 54 также могут разламываться на подушечки). Однако из-за полного или частичного разделения листа на подушечки сбор резинки в накопителе 62 будет менее однородным, чтобы его можно было считать укладкой в стопку. В любом случае собранные или сложенные в стопку резинки будут охлаждены до температуры, при которой листы или подушечки не будут прилипать друг к другу после выхода из охлаждающего корпуса 18.

Согласно Фиг. 3, следует понимать, что охлаждающий корпус 18 и конвейерную систему 21 по Фиг. 1 можно заменить системой 100 охлаждающих валиков, содержащей ряд охлаждающих валиков 102a-c, выполненных для непрерывного приема плитки 16 жевательной резинки с формующего устройства 12. Эта система 100 может включать любое число валиков, необходимое для охлаждения плитки 16 жевательной резинки от температуры больше или равной 40°C после контакта с первым валиком 102a до температуры меньше или равной 25°C (более конкретно 0-20°C, 10-20°C или 15°C) после ухода с последнего валика ряда (валик 102c на Фиг. 3). В одном примерном варианте выполнения такое охлаждение поверхности резинки можно также усилить добавлением холодного воздуха, ударяющего о наружную поверхность резинки, причем холодный воздух подается с помощью щелевых вентиляторов или вентиляторов другого типа. С системой, содержащей эти валики 102a-c (как система 100), плитку 16 можно охладить до температуры, при которой она пригодна для укладки.

Согласно Фиг. 4, охлаждение плитки или подушечек жевательной резинки до температуры укладки плитки или подушечек может также осуществляться в узле охлаждения 200. Как показано на Фиг. 4, узел охлаждения 200 содержит два или более охлаждающих корпусов 18a и 18b (причем каждый корпус по существу идентичен по конструкции и способам охлаждения и холодопроизводительности корпуса, показанного на Фиг. 1), расположенных на одной линии друг с другом так, чтобы плитка жевательной резинки непрерывно двигалась между ними. Корпус 18a непрерывно принимает плитку 16 жевательной резинки с формующего устройства 12, и плитка 16 непрерывно транспортируется к месту выхода 22b корпуса 18b. Узел 200 охлаждает плитку 16 жевательной резинки от температуры больше или равной 40°C в месте входа 20a до температуры меньше или равной 25°C после выхода из выходного отверстия 22b. В следующем примерном варианте выполнения плитка жевательной резинки охлаждается до 10-20°C, более конкретно до 15°C в месте выхода 22b. Следует понимать, что между корпусами 18a и 18b также можно разместить разметочные и отрезные валики 38 и 40, причем плитка транспортируется через корпус 18a, а подушечки транспортируются через корпус 18b. Кроме того, при желании корпусы 18a или 18b можно заменить корпусом 50 по Фиг. 2, т.е. более традиционным корпусом, включающим единственный проход, имеющим другие механизмы обтекания воздухом и/или другие диапазоны температур.

Как показано в примерном варианте по Фиг. 4, в зоне конвейера между корпусами 18a и 18b может также не иметься оборудования для обработки резинки, помимо оборудования просто для транспортировки, такого как показанный конвейер. Однако эта зона конвейера может факультативно включать такое оборудование, как, без ограничений, оборудование для сушки резинки, оборудование для добавления материала в виде частиц, печатное оборудование, распылительное оборудование и валики, выполненные для по меньшей мере одного из формования, сглаживания, резки и надрезания.

Следует отметить, что примерные варианты выполнения обсужденного выше охлаждающего корпуса и рассмотренной выше системы валиков приводят к относительно ограниченному изменению средней толщины резинки. Действительно, примерные варианты выполнения вышеуказанного корпуса и вышеуказанной системы валиков будут создавать колебания толщины плитки 16 жевательной резинки между местом входа и местом выхода корпуса и системы менее 1%. В системе 10 по Фиг. 1 такое место выхода находится у выходного отверстия 22, тогда как выход в системе 10 по Фиг. 2 может быть каналом 56 или местом выхода 22, а место выхода в системе 200 по Фиг. 4 может быть отверстием 22a или 22b, и место выхода на Фиг. 3 представляет собой зону сразу за последним валиком 102c.

Следует отметить, что хотя рассмотренное выше формующее устройство 12 было описано в связи с примерным вариантом выполнения, показанным на Фиг. 1 и 2, формующие/калибровочные валики 26 и 28 могут быть заменены движущимися стенками любой формы (такими, без ограничений, как валик и конвейерная лента), предназначенными для калибровки жевательной массы 15 в плитку 16 желаемой толщины, как по существу однородная толщина от около 0,3 мм до 10 мм. Кроме того, формующее устройство 12 по Фиг. 1 и 2 может быть заменено на экструдер(ы) и калибровочные валики из традиционной системы прокатки и надрезания. Формующая система 12 может также включать множество формующих устройств, установленных последовательно, например, как раскрыто в заявке на патент США 61/451805, идеи и описание которой настоящим введены ссылкой в той степени их полноты, в которой они не противоречат настоящему изобретению.

Все ссылки, включая цитированные здесь публикации, патентные заявки и патенты, включены тем самым ссылкой в той же степени, как если бы для каждой ссылки было индивидуально и конкретно указано, что она введена ссылкой и была изложена здесь полностью.

Использование единственного и множественного числа при описании изобретения (особенно в контексте следующей формулы) следует толковать как охватывающее как единственное, так и множественное число, если не указано иное или если иное явно не противоречит контексту. Выражения "содержащий", "имеющий", "включающий" и "охватывающий" следует, если не указано иное, т