Формование пресс-формы для стального литья

Иллюстрации

Показать всеИзобретение относится к литейному производству и используется при литье стальных деталей для тележек грузовых железнодорожных вагонов, в частности надрессорных балок, боковин. Верхняя часть формы формуется с отпечатком модели отливки с минимальным припуском. Верхняя половина модели отливаемого изделия помещается на опоку, в результате чего между верхней частью модели и отпечатком с минимальным припуском образуется зазор. В зазор вдувается песчано-смоляная смесь, которая образует формовочный слой между отпечатком с минимальным припуском в опоке и верхней половиной модели. Песчано-смоляная смесь отверждается, образуя форму, толщина которой равна толщине зазора между отпечатком с минимальным припуском и верхней половиной модели отливаемого изделия. Нижняя часть пресс-формы формуется аналогичным образом. Обеспечивается повышение точности стальных литых деталей. 3 н. и 21 з.п. ф-лы, 38 ил.

Реферат

Область техники

Настоящее изобретение относится к способу формования пресс-формы для отливки стальных изделий, в частности, к способу формования пресс-формы для использования в производстве стальных отливок, таких как надрессорные балки, боковины, автосцепки, тяговые хомуты, тяговые балки и сопутствующие детали тележек грузовых железнодорожных вагонов.

Уровень техники

Как правило, указанные стальные отливки для элементов тележек грузовых железнодорожных вагонов представляют собой цельнолитые детали. Обычно сталь, из которой состоят указанные стальные отливки, отливается в сырые литейные формы. Формование таких сырых литейных форм осуществляется, в основном, путем вдувания и прессования под давлением сырой формовочной смеси, связующим веществом в которой выступает глина, в нижнюю или верхнюю половину модели, которая располагается в опоке, с помощью пескомета. В альтернативном варианте указанная опока охватывает нижнюю или верхнюю половину модели; затем в опоку подается сырая формовочная смесь, после чего опока встряхивается для отверждения указанной сырой формовочной смеси в нижней или верхней половине модели в указанной опоке.

Основной недостаток формования половинок пресс-формы, используемой при отливке указанных стальных деталей, заключается в том, что собранная пресс-форма для отливки надрессорной балки, состоящая из нижней половины и верхней половины, содержит свыше 4000 фунтов сырой формовочной смеси, не считая стержней, которые вставляются в нижнюю половину перед установкой на нее верхней половины при сборке отливочной пресс-формы. Такой большой объем сырой формовочной смеси необходимо извлечь после заливки расплавленной стали в пресс-форму для изготовления надрессорной балки с тем, чтобы эту смесь можно было повторно использовать для формования следующей отливочной формы. Такое же количество смеси необходимо и для отливки боковины или тяговой балки, хотя для отливки корпуса или тягового хомута автосцепки требуется меньшее, но тоже значительное, количество смеси. Переработка такого большого объема смеси занимает много времени и обходится недешево.

Соответственно, цель настоящего изобретения заключается в создании более эффективного способа формования пресс-формы, используемой для отливки стальных надрессорных балок, боковин, автосцепок, тяговых хомутов, тяговых балок и иных стальных литых деталей для тележек грузовых железнодорожных вагонов.

Еще одна цель настоящего изобретения заключается в обеспечении заведомо более точных размеров стальных надрессорных балок, боковин, автосцепок, тяговых хомутов, тяговых балок и иных стальных литых деталей для тележек грузовых железнодорожных вагонов за счет применения опоки многократного использования с отвержденным слоем песка с полимерной смолой, сформованного под модель.

Сущность изобретения

Настоящее изобретение направлено на создание более эффективного способа формования пресс-формы для отливки стальных надрессорных балок, боковин, автосцепок, тяговых хомутов, тяговых балок и иных стальных литых деталей для тележек грузовых железнодорожных вагонов, обеспечивающего более точные конечные размеры указанных деталей.

Нижняя половина опоки для формования пресс-формы, предназначенной для отливки стальных надрессорных балок, боковин, автосцепок, тяговых хомутов, тяговых балок и иных стальных литых деталей для тележек грузовых железнодорожных вагонов, формуется за счет использования модели отливки для нижней половины стальной литой детали. Отпечаток модели отливки нижней половины детали с минимальным припуском и формой, близкой к окончательной, формуется в нижней опоке. Объем отпечатка с минимальным припуском и формой, близкой к окончательной, сформованного в нижней половине опоки, превышает объем модели для нижней половины детали на заранее рассчитанную величину, которая составляет обычно 3-15 процентов от объема модели отливки для нижней половины детали.

Подобным же образом, верхняя половина опоки для формования пресс-формы, предназначенной для отливки стальных надрессорных балок, боковин, автосцепок, тяговых хомутов, тяговых балок и иных стальных литых деталей для тележек грузовых железнодорожных вагонов, формуется за счет использования модели отливки для верхней половины стальной литой детали. Отпечаток модели отливки верхней половины детали с минимальным припуском и формой, близкой к окончательной, формуется в верхней опоке. Объем отпечатка с минимальным припуском и формой, близкой к окончательной, сформованного в верхней половине опоки, превышает объем модели верхней половины детали на заранее рассчитанную величину, которая составляет обычно 3-15 процентов от объема модели верхней половины детали.

Такие опоки выполняются обычно из литой стали, и представляют собой монолитную конструкцию. Однако они могут состоять из двух, трех и даже четырех частей, соединенных друг с другом сваркой или болтами. Следовательно, при преждевременном износе одной из частей она может быть заменена без разборки всей опоки в целом.

Нижняя опока, в которой сформован отпечаток модели отливки нижней части детали с минимальным припуском и формой, близкой к окончательной, используется в качестве основы для нижней половины фактической модели стальной литой детали, которая помещается сверху. Между нижней половиной фактической модели стальной литой детали и отпечатком в нижней опоке с минимальным припуском и формой, близкой к окончательной, образуется зазор ли отверстие. Следует понимать, что выбор между вариантами установки, т.е. накладывать ли нижнюю половину фактической модели на нижнюю опоку или нижнюю опоку располагать сверху нижней половины фактической модели, зависит от конструктивного решения или технологии производства.

После установки нижней половины модели на нижнюю опоку, нижняя опока и нижняя половина модели, составляющие одно целое, помещаются в пескоструйный аппарат. В плите или опорной конструкции нижней половины модели предусмотрены отверстия, которые проходят также через нижнюю половину модели. Пескоструйный аппарат используется для вдувания песка с полимерной смолой через указанные отверстия с целью заполнения пространства, образованного между нижней половиной модели и отпечатком в нижней опоке с минимальным припуском и формой, близкой к окончательной. Толщина слоя такого песка с полимерной смолой рассчитана таким образом, чтобы можно было залить расплавленную сталь для создания литой стальной детали, не повреждая нижнюю опоку. Толщина слоя песка обычно составляет 0,5-1,5 дюйма (1,2-3,7 см) и выше.

Верхняя опока, в которой сформован отпечаток модели отливки верхней части детали с минимальным припуском и формой, близкой к окончательной, используется в качестве основы для верхней половины фактической модели стальной литой детали, которая помещается сверху. Между верхней половиной фактической модели стальной литой детали и отпечатком в верхней опоке с минимальным припуском и формой, близкой к окончательной, образуется зазор ли отверстие. Следует понимать, что выбор между вариантами установки, т.е. накладывать ли верхнюю половину фактической модели на верхнюю опоку или верхнюю опоку располагать сверху верхней половины фактической модели, зависит от конструктивного решения или технологии производства.

После установки верхней половины модели на верхней опоке, верхняя опока и верхняя половина модели, составляющие одно целое, помещаются в пескоструйный аппарат. В плите или опорной конструкции верхней половины модели предусмотрены отверстия, которые проходят также через верхнюю половину модели. Пескоструйный аппарат используется для вдувания песка с полимерной смолой через указанные отверстия с целью заполнения пространства, образованного между верхней половиной модели и отпечатком с минимальным припуском и формой, близкой к окончательной, сформованным в верхней опоке. Толщина слоя такого песка с полимерной смолой рассчитана таким образом, чтобы можно было залить расплавленную сталь для создания литой стальной детали, не повреждая верхнюю опоку. Толщина слоя песка обычно составляет 0,5-1,5 дюйма (1,2-3,7 см) и выше.

Затем в нижнюю опоку через нижнюю половину модели вдувается под давлением газ-катализатор для отверждения песка с полимерной смолой, заполняющего пространство между нижней половиной модели и отпечатком с минимальным припуском и формой, близкой к окончательной, сформованным в нижней опоке. Подобным же образом газ-катализатор вдувается под давлением через верхнюю половину модели для отверждения слоя песка с полимерной смолой, сформованного между верхней половиной модели и отпечатком в верхней опоке с минимальным припуском и формой, близкой к окончательной.

Затем модели извлекаются, как из нижней, так и из верхней опоки, вследствие чего в нижней опоке остается нижняя половина пресс-формы, сформованная в нижней опоке отвержденным смолой песком, который заполняет собой пространство в нижней опоке с формой, близкой к окончательной. Подобным же образом создается верхняя половина пресс-формы, которая формуется в верхней опоке отвержденным смолой песком, заполняющим собой пространство в верхней опоке с формой, близкой к окончательной.

Затем в нижнюю опоку вставляется один или несколько стержней, как того требует конструктивное решение в отношении стальной отливки. После этого верхняя опока фиксируется на нижней опоке со стержнями, в результате чего образуется собранная пресс-форма, готовая к заливке расплавленной стали с целью отливки стальной литой детали, используемой в тележках грузовых железнодорожных вагонов.

Краткое описание чертежей

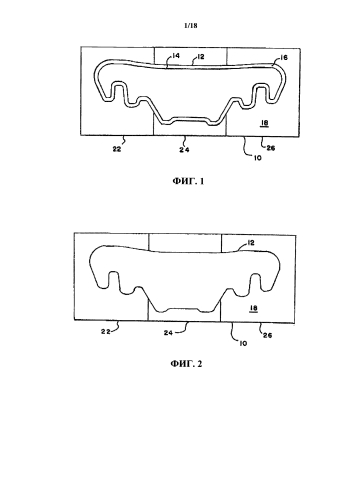

На Фиг.1 представлен вид сверху нижней половины пресс-формы для отливки боковины, сформованной в нижней опоке согласно варианту осуществления настоящего изобретения;

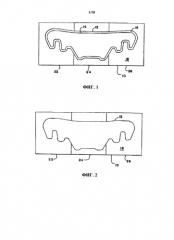

На Фиг.2 представлен вид сверху нижней опоки для отливки боковины со сформованным в ней отпечатком нижней половины модели боковины с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

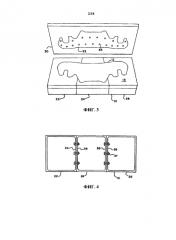

На Фиг.3 показано перспективное изображение нижней части модели боковины над нижней опокой со сформованным в ней отпечатком нижней половины модели боковины с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.4 показана нижняя часть нижней опоки для отливки боковины согласно варианту осуществления настоящего изобретения;

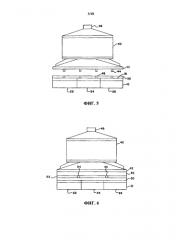

На Фиг.5 представлен вид сбоку нижней части модели боковины в пескоструйном аппарате над нижней опокой согласно варианту осуществления настоящего изобретения;

На Фиг.6 представлен вид сбоку газонагнетательной плиты в пескоструйном аппарате, расположенной на нижней половине модели боковины, расположенной на нижней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.7 показано перспективное изображение нижней части модели боковины в пескоструйном аппарате над нижней опокой после вдувания формовочной смеси и газа-катализатора для формования нижней половины пресс-формы для отливки боковины в нижней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.8 показано перспективное изображение газонагнетательной плиты над нижней половиной модели боковины, расположенной на нижней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.9 показано перспективное изображение нижней половины пресс-формы для отливки боковины в нижней опоке с установленными стержнями согласно варианту осуществления настоящего изобретения;

На Фиг.10 представлен вид сверху верхней половины пресс-формы для отливки боковины, сформованной в верхней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.11 представлен вид сверху верхней опоки для отливки боковины со сформованным в ней отпечатком верхней половины модели боковины с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.12 показано перспективное изображение верхней половины модели боковины над верхней опокой со сформованным в ней отпечатком верхней половины модели боковины с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.13 показана нижняя часть верхней опоки для отливки боковины согласно варианту осуществления настоящего изобретения;

На Фиг.14 представлен вид сбоку верхней части модели боковины в пескоструйном аппарате над верхней опокой согласно варианту осуществления настоящего изобретения;

На Фиг.15 представлен вид сбоку газонагнетательной плиты в пескоструйном аппарате, расположенной на верхней половине модели боковины, расположенной на верхней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.16 показано перспективное изображение верхней части модели боковины в пескоструйном аппарате над верхней опокой после вдувания формовочной смеси и газа-катализатора для формования верхней половины пресс-формы для отливки боковины в верхней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.17 показано перспективное изображение газонагнетательной плиты над верхней половиной модели боковины согласно варианту осуществления настоящего изобретения,

На Фиг.18 представлен вид сверху нижней части пресс-формы для надрессорной балки, сформованной в нижней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.19 представлен вид сверху нижней опоки для отливки надрессорной балки со сформованным в ней отпечатком нижней половины модели надрессорной балки с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.20 показано перспективное изображение нижней части модели надрессорной балки над нижней опокой со сформованным в ней отпечатком нижней половины модели с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.21 показана нижняя часть нижней опоки для отливки надрессорной балки согласно варианту осуществления настоящего изобретения;

На Фиг.22 представлен вид сбоку нижней половины модели надрессорной балки в пескоструйном аппарате над нижней опокой согласно варианту осуществления настоящего изобретения;

На Фиг.23 представлен вид сбоку газонагнетательной плиты в пескоструйном аппарате, расположенной на нижней половине модели надрессорной балки, расположенной на нижней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.24 показано перспективное изображение нижней части модели надрессорной балки в пескоструйном аппарате над нижней опокой после вдувания формовочной смеси и газа-катализатора для формования нижней половины модели надрессорной балки в нижней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.25 показано перспективное изображение газонагнетательной плиты над нижней половиной модели надрессорной балки в нижней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.26 показано перспективное изображение нижней половины пресс-формы для надрессорной балки в нижней опоке с установленными стержнями согласно варианту осуществления настоящего изобретения;

На Фиг.27 представлен вид сверху верхней части пресс-формы для надрессорной балки в верхней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.28 представлен вид сверху верхней опоки для отливки надрессорной балки со сформованным в ней отпечатком верхней половины модели с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.29 показано перспективное изображение верхней половины модели надрессорной балки над верхней опокой со сформованным в ней отпечатком верхней половины модели с минимальным припуском и формой, близкой к окончательной, согласно варианту осуществления настоящего изобретения;

На Фиг.30 показана нижняя часть верхней опоки для отливки надрессорной балки согласно варианту осуществления настоящего изобретения;

На Фиг.31 представлен вид сбоку верхней половины модели надрессорной балки в пескоструйном аппарате над верхней опокой согласно варианту осуществления настоящего изобретения;

На Фиг.32 представлен вид сбоку газонагнетательной плиты в пескоструйном аппарате, расположенной на верхней половине модели надрессорной балки, расположенной на верхней опоке, согласно варианту осуществления настоящего изобретения;

На Фиг.33 показано перспективное изображение верхней половины модели надрессорной балки в пескоструйном аппарате над верхней опокой после вдувания формовочной смеси и газа-катализатора для формования верхней половины пресс-формы для надрессорной балки в верхней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.34 показано перспективное изображение газонагнетательной плиты над верхней половиной модели надрессорной балки на верхней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.35 показано перспективное изображение нижней половины пресс-формы для тягового хомута автосцепки в нижней опоке с установленными стержнями согласно варианту осуществления настоящего изобретения;

На Фиг.36 показано перспективное изображение верхней половины пресс-формы для тягового хомута автосцепки в верхней опоке согласно варианту осуществления настоящего изобретения;

На Фиг.37 показано перспективное изображение нижней половины пресс-формы для корпуса автосцепки в нижней опоке со стержнями согласно варианту осуществления настоящего изобретения; и

На Фиг.38 показано перспективное изображение верхней половины пресс-формы для корпуса автосцепки в верхней опоке согласно варианту осуществления настоящего изобретения.

Подробное описание изобретения

Как видно из Фиг.1 и 2, нижняя опока для отливки боковин обозначается цифрой 10. Нижняя опока 10 для отливки боковины обычно состоит из стальных литых секций 22, 24 и 26, скрепленных между собой болтами так, как это показано на рисунке и описано ниже со ссылкой на Фиг.4. Однако нижняя опока 10 для литья боковин может также представлять собой неразъемную, как правило, цельнолитую конструкцию.

Нижняя опока для отливки боковины состоит из секций, выполненных из литой стали, и содержит отпечаток 12 нижней половины модели боковины с минимальным припуском и формой, близкой к окончательной, сформованный на верхней поверхности 18 нижней опоки 10. Величина припуска, требуемая для отпечатка нижней половины опоки с формой, близкой к окончательной, определяется инженерной оценкой и практическим опытом литья. Такая инженерная оценка касается точности модели нижней половины боковины, которая устанавливается в нижней опоке 10 для отливки боковины, в результате чего между кромкой модели 14 и отпечатком 12 образуется зазор. Песок с полимерной смолой образует слой 16 между кромкой модели 14 и отпечатком 12 в нижней опоке 10 для отливки боковины. Толщина слоя песка с полимерной смолой 16 обусловлена инженерной оценкой и практическим опытом литья, и составляет обычно 3-15 процентов от объема, занимаемого нижней половиной модели боковины 14. Кроме того, применительно к слою песка с полимерной смолой 16 инженерной оценке подлежит общая толщина указанного слоя; как правило, толщина слоя песка с полимерной смолой составляет 0,5-1,5 дюйма (1,2-3,8 см) и выше.

Следует понимать, что предпочтительным материалом для изготовления нижней опоки 10 для отливки боковины является литая сталь, но может также использоваться и чугун. Следует также понимать, что согласно практическому опыту литья предпочтение отдается варианту наложению нижней опоки на модель для образования между ними зазора.

На Фиг.4 показан вид снизу отдельных секций 22, 24 и 26 нижней опоки 10 для отливки боковины. Для экономии материала и уменьшения веса каждая из секций 22, 24 и 26 нижней опоки 10 для отливки боковины обычно представляет собой полую конструкцию, снабженную для прочности рамой. Такая рама обычно идет по наружному краю; при этом внутренняя сторона 34 секции 22 прикреплена болтами или приварена к боковой стороне 36 средней секции 24. Вторая боковая сторона 38 средней секции 24 прикреплена к внутренней стороне 39 секции 26 нижней опоки с помощью болтов с гайками 27. Три или более секций нижней опоки для отливки боковины могут соединяться между собой и иными способами, в том числе сваркой или прочими эквивалентными способами соединения сопрягаемых внутренних сторон 34-36 и 38-39.

На Фиг.3 показано перспективное изображение опорной конструкции или плиты 30 нижней половины модели для отливки боковины над нижней опокой 10. Нижняя половина модели боковины 32 прикреплена к опорной конструкции 30. В соответствии с конструктивным решением по всей поверхности нижней половины модели 32 для отливки боковины предусмотрены отверстия 35, предназначенные для нагнетания формовочной смеси; при этом некоторые из указанных отверстий 35 проходят не через нижнюю половину модели 32, а только через плиту 30. Эти отверстия 35 обычно представляют собой отверстия, обеспечивающие прохождение формовочной смеси и газа-катализатора через опорную конструкцию 30 нижней половины модели для отливки боковины и через саму нижнюю половину модели 32. Помимо отверстий 35 для нагнетания формовочной смеси, в нижней половине модели 32 и в опорной конструкции 30 нижней половины модели предусмотрен ряд выпускных отверстий 35А, снабженных фильтрами. Эти выпускные отверстия 35А обычно расположены в зонах, куда не поступает расплавленная сталь при литье.

На Фиг.5 представлен пескоструйный аппарат, обозначенный цифрой 40, который предназначен для использования с нижней опокой 10 и нижней половиной модели боковины 32. Такой пескоструйный аппарат обычно представляет собой в основном четырехугольную конструкцию с разъемом 46, расположенным в его верхней части, через который в пескоструйный аппарат 40 подается песок с полимерной смолой из бункера для формовочной смеси. Пескоструйный аппарат 40 содержит также плиту 42 с трубками 44, конструкция которых рассчитана таким образом, чтобы они соответствовали отверстиям 35 для нагнетания формовочной смеси в нижней половине модели боковины 32. Когда опорная конструкция 30 нижней половины модели боковины располагается сверху нижней опоки 10 для отливки боковины, следует отметить, что указанная опорная конструкция 30 содержит отверстия 48 для нагнетания формовочной смеси, которые совпадают с отверстиями 35 для нагнетания формовочной смеси в нижней половине модели боковины 32. Когда опорная конструкция 30 нижней половины модели боковины примыкает к плите 42 пескоструйного аппарата 40, трубки 44 проходят через отверстия 48 для нагнетания формовочной смеси в опорной конструкции 30 нижней половины модели боковины. На практике, при формовании пресс-формы, чаще всего используется песок с отверждаемой газом полимерной смолой, но следует понимать, что для покрытия песка перед его вдуванием в пространство между нижней половиной модели боковины 32 и отпечатком с припуском 12 в нижней опоке 10 для отливки боковины могут быть использованы и иные смолы. При вдувании формовочной смеси образуется слой песка с полимерной смолой 16 между нижней половиной модели боковины 32 и отпечатком с припуском 12 в нижней опоке 10 для отливки боковины.

На Фиг.6 показана газонагнетательная плита 50 для нижней половины модели боковины, расположенная между соплом пескоструйного аппарата 42 и опорной конструкцией 30 нижней половины модели боковины. Как показано на рисунке, газонагнетательная плита 50 для нижней половины модели боковины содержит рассеивающую секцию 52, которая прилегает к опорной конструкции 30 модели боковины. В рассеивающей секции 52 газонагнетательной плиты предусмотрены входные патрубки 54 и 56 для подачи газа.

Функция газонагнетательной плиты 50 заключается в нагнетании газа-катализатора, который вступает в реакцию с песком, покрытым полимерной смолой, формируя слой песчано-смоляной смеси 16 между внешним краем модели боковины 14 и границей отпечатка с припуском 12 в нижней опоке для отливки боковины. Время нагнетания газа обычно рассчитывается, исходя из толщины слоя песчано-смоляной смеси и габаритных размеров нижней половины модели боковины 32, а также из количества газонагнетательных отверстий, именуемых также отверстиями 35 для нагнетания формовочной смеси, в нижней половине модели боковины 32.

Как видно из Фиг.7, пескоструйный аппарат 40 для нижней половины модели боковины 32 отводится строго вверх от нижней опоки 10 после вдувания песка с полимерной смолой и завершения отверждения смеси газом. Соответственно, в нижней опоке 10 между внешним краем нижней половины модели боковины 32 и границей отпечатка с припуском 12 в нижней опоке 10 образуется слой песчано-смоляной смеси 16.

На Фиг.8 представлено детальное перспективное изображение нижней опоки 10 для отливки боковины с расположенной на ней опорной конструкцией 30 нижней половины модели боковины. В опорной конструкции 30 нижней половины модели боковины предусмотрены отверстия 48 для нагнетания формовочной смеси и газа. Далее, на Фиг.8 показана газонагнетательная плита 50, нижней частью которой является рассеивающая секция 52, снабженная входными патрубками 54 и 56 для подачи газа. Чаще всего газонагнетательная плита 50 представляет собой металлическую прямоугольную конструкцию с уплотнением в виде прокладки или какого-либо особого материала между внешним краем рассеивающей секции 52 газонагнетательной плиты и верхней поверхностью опорной конструкции 30 нижней половины модели боковины.

На Фиг.9 показано множество стержневых форм 57 в слое песчано-смоляной смеси 16, сформованной в нижней опоке 10 для отливки боковины. Из рисунка видно, что указанные стержневые формы в нижней половине модели боковины включают в себя участки крайних стержней 57А и 57С, участок центрального стержня 57В и участок нижнего стержня 57D. Указанные участки выполнены из песка, отвержденного полимерной смолой.

Еще один аспект настоящего изобретения касается массы и относительного веса боковины из литой стали и слоя песчано-смоляной смеси, сформованного под нижнюю часть модели в нижней опоке. Боковина из литой стали, используемая в тележках для грузовых железнодорожных вагонов, обычно весит около 900 фунтов (410 кг). Масса песчано-смоляной смеси, выстилающей нижнюю опоку для отливки боковины, составляет 150-250 фунтов (68-115 кг). Соответственно, отношение массы слоя из песчано-смоляной смеси в нижней опоке для отливки боковины к массе самой боковины, выполненной из литой стали, выражается числами в пределах 0,2-1,0.

На Фиг.10 и 11 показана верхняя опока для отливки боковины, которая обозначена цифрой 60. Верхняя опока для отливки боковины обычно состоит из стальных литых секций 62, 64 и 66, скрепленных между собой болтами так, как это показано на рисунке и описано ниже со ссылкой на Фиг.13. Однако верхняя опока 10 для литья боковин может также представлять собой неразъемную, как правило, цельнолитую конструкцию.

Верхняя опока для отливки боковины состоит из секций, выполненных из литой стали, и содержит отпечаток 62 верхней половины модели боковины с минимальным припуском и формой, близкой к окончательной, который сформован на верхней поверхности 68 верхней опоки 60. Величина припуска, требуемая для отпечатка 62 в верхней половине опоки с формой, близкой к окончательной, определяется инженерной оценкой и практическим опытом литья. Такая инженерная оценка касается точности модели верхней половины боковины, которая устанавливается в верхней опоке 60 для отливки боковины, в результате чего между кромкой модели 64 и границей отпечатка 62 образуется зазор. Песок с полимерной смолой образует слой 66 между кромкой модели 64 и границей отпечатка 62 в верхней опоке 60 для отливки боковины. Толщина слоя песка с полимерной смолой 66 обусловлена инженерной оценкой и практическим опытом литья, и составляет обычно 3-15 процентов от объема, занимаемого верхней половиной модели боковины 64. Кроме того, применительно к слою песка с полимерной смолой 66 инженерной оценке подлежит общая толщина указанного слоя; как правило, толщина слоя песка с полимерной смолой составляет 0,5-1,5 дюйма (1,2-3,8 см) и выше.

Следует понимать, что предпочтительным материалом для изготовления верхней опоки 60 для отливки боковины является литая сталь, но может также использоваться и чугун. Следует также понимать, что согласно практическому опыту литья предпочтение отдается варианту наложению нижней опоки на модель для образования между ними зазора.

На Фиг.13 показан вид снизу отдельных секций 72, 74 и 76 верхней опоки 60 для отливки боковины. Для экономии материала и уменьшения веса каждая из секций 72, 74 и 76 верхней опоки 60 для отливки боковины обычно представляет собой полую конструкцию, снабженную для прочности рамой. Такая рама обычно идет по наружному краю; при этом внутренняя сторона 84 секции 72 прикреплена болтами или приварена к боковой стороне 86 средней секции 74. Вторая боковая сторона 88 средней секции 74 прикреплена к внутренней стороне 89 секции 76 верхней опоки 60 с помощью болтов с гайками 77. Три или более секций верхней опоки 60 для отливки боковины могут соединяться между собой и иными способами, в том числе сваркой или прочими эквивалентными способами соединения сопрягаемых внутренних сторон 84-86 и 88-89.

На Фиг.12 показано перспективное изображение опорной конструкции или плиты 80 верхней половины модели для отливки боковины относительно верхней опоки 60. Верхняя половина модели боковины 82 прикреплена к опорной конструкции 80. Далее, в соответствии с конструктивным решением по всей поверхности верхней половины модели 82 для отливки боковины предусмотрены отверстия 75, предназначенные для нагнетания формовочной смеси; при этом некоторые из указанных отверстий 75 проходят не через верхнюю половину модели 32, а только через плиту 80. Указанные отверстия 75 обычно представляют собой отверстия, обеспечивающие прохождение формовочной смеси и газа-катализатора через опорную конструкцию 80 верхней половины модели для отливки боковины и через саму верхнюю половину модели 82. Помимо отверстий 75 для нагнетания формовочной смеси, в верхней половине модели 82 и в опорной конструкции 80 верхней половины модели предусмотрен ряд выпускных отверстий 75А, снабженных фильтрами. Указанные выпускные отверстия 75А обычно расположены в зонах, куда не поступает расплавленная сталь при литье.

На Фиг.14 представлен пескоструйный аппарат, обозначенный цифрой 90, который предназначен для использования с верхней опокой 60 и верхней половиной модели боковины 82. Такой пескоструйный аппарат обычно представляет собой в основном четырехугольную конструкцию с разъемом в его верхней части, через который в пескоструйный аппарат 90 подается песок с полимерной смолой из бункера для формовочной смеси. Пескоструйный аппарат 90 содержит также плиту 92 с трубками 94, конструкция которых рассчитана таким образом, чтобы они соответствовали отверстиям 75 для нагнетания формовочной смеси в верхней половине модели боковины 82. Когда верхняя половина модели 82 и опорная конструкция 80 верхней половины модели боковины располагаются на верхней опоке 60, следует отметить, что указанная опорная конструкция 80 содержит отверстия 98 для нагнетания формовочной смеси, которые совпадают с отверстиями 75 для нагнетания формовочной смеси в верхней половине модели боковины 82. Когда опорная конструкция 80 верхней половины модели боковины примыкает к соплу 92 пескоструйного аппарата, трубки 94 проходят через отверстия 98 для нагнетания формовочной смеси в опорной конструкции 80 верхней половины модели боковины. На практике, при формовании пресс-формы, чаще всего используется песок с отверждаемой газом полимерной смолой, но следует понимать, что для покрытия песка перед его вдуванием в пространство между верхней половиной модели боковины 82 и отпечатком с припуском 62 в верхней опоке 60 для отливки боковины могут быть использованы и иные смолы. При вдувании формовочной смеси образуется слой песка с полимерной смолой 66, заполняющий пространство между наружной кромкой верхней половины модели боковины 64 и границей отпечатка с припуском 62 в верхней опоке 60 для отливки боковины.

Еще одним отличительным признаком настоящего изобретения является то, что слой из песчано-смоляной смеси 66 может быть сформован с минимальным количеством газовыпускных отверстий на модели, что позволяет отлить боковину с минимальным количеством выступов в стальной отливке, каждый из которых соответствует одному из газовыпускных отверстий на модели.

На Фиг.15 показана газонагнетательная плита 100 для верхней половины модели боковины, расположенная между соплом пескоструйного аппарата 92 и опорной конструкцией 80 верхней половины модели боковины. Как показано на рисунке, газонагнетательная плита 100 для верхней половины модели боковины содержит рассеивающую секцию 102, которая прилегает к опорной конструкции 80 верхней половины модели. В рассеивающей секции 102 газонагнетательной плиты предусмотрены входные патрубки 104 и 106 для подачи газа.

Функция газонагнетательной плиты 100 обычно заключается в нагнетании газа-катализатора, который вступает в реакцию с песком, покрытым полимерной смолой, формируя слой песчано-смоляной смеси 66 между внешним краем модели 64 и границей отпечатка с припуском 62 в верхней опоке для отливки боковины. Время нагнетания газа обычно рассчитывается, исходя из толщины слоя песчано-смоляной смеси 66 и габаритных размеров верхней половины модели боковины 82, а также из количества газонагнетательных отверстий, именуемых также отверстиями 75 для нагнетания формовочной смеси, в верхней половине модели боковины 82.

Как видно из Фиг.16, пескоструйный аппарат 90 для верхней половины модели боковины 82 отводится строго вверх от верхней опоки 60 после вдувания песка с полимерной смолой и завершения отверждения смеси газом. Соответственно, в верхней опоке 60 между внешним краем верхней половины модели боковины 82 и границей отпечатка с припуском 62 в верхней опоке 60 образуется слой песчано-смоляной смеси 66.

На Фиг.17 представлено детальное перспективное изображение верхней опоки 60 для отливки боковины с расположенной на ней опорной конструкцией 80 верхней половины модели боковины. В опорной конструкции 80 верхней половины модели боковины предусмотрены отверстия 98 для нагнетания формовочной смеси и газа. Далее, на Фиг.17 показана газонагнетательная плита 100, нижней частью которой является рассеивающая секция 102, снабженная входными патрубками 104 и 106 для подачи газа. Чаще всего газонагнетательная плита 100 представляет собой металлическую прямоугольную конструкцию с уплотнением в виде прокладки или какого-либо особого материала между внешним нижним краем рассеивающей секции 102 газонагнетательной плиты и верхней поверхностью опорной конструкции 80 верхней половины модели боковины.

Еще один аспект настоящего изобретения касается массы и относительного веса боковины из литой стали и слоя песчано-смоляной смеси, сформованного под верхнюю часть модели в верхней опоке. Боковина из литой стали, используемая в современных тележках для грузовых железнодорожных вагонов, обычно весит около 900 фунтов (410 кг). Масса песчано-смоляной смеси, выстилающей верхнюю опоку для отливки боковины, составляет 150-250 фунтов (68-115 кг). Соответственно, отношение массы слоя из песчано-смоляной смеси в верхней опоке для отливки боковины к массе самой боковины, выполненной из литой стали, выражается числами в пределах 0,2-1,0.

На Фиг.18 и 19 показана нижняя опока для отливки надрессорной балки, которая обозначена цифрой 100. Нижняя опока для отливки надрессорной балки обычно состоит из стальных литых секций 122, 124 и 126, скрепленных между собой болтами так, как это показано на рисунке и описано ниже со ссылкой на Фиг.21. Однако нижняя опока 110 для отливки надрессорной балки может также представлять собой неразъемную, как правило, цельнолитую конструкцию.

Нижняя опока для отливки надрессорно