Способ изготовления углеродных пленок со структурой алмаза, легированных бором

Иллюстрации

Показать всеИзобретение относится к области технологии тонкопленочных материалов и может быть использовано при создании пассивных и активных элементов микро- и оптоэлектронных устройств. В способе изготовления углеродных пленок со структурой алмаза, легированных бором, осуществляемом методом химического осаждения углеродной пленки из газовой фазы на помещенной в реактор подложке, легирующее вещество бор в твердой фазе плотностью более 95% от теоретической размещают вне зоны ВЧ разряда на расстоянии от подложки, меньшем длины свободного пробега атомов бора, и процесс легирования пленок осуществляют распылением бора автономным источником лазерного излучения мощностью 0,05-1,5 Вт/см2. Изобретение обеспечивает увеличение выхода пленок с воспроизводимыми электрическими параметрами. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области технологии тонкопленочных материалов и может быть использовано при создании пассивных и активных элементов микро- и оптоэлектронных устройств. Может применяться в фотоприемных устройствах регистрации электромагнитных излучений в качестве фотоприемников ультрафиолета в аппаратуре наземного, воздушного и космического базирования для обнаружения визуализации объектов контроля при наличии интенсивной засветки в видимом диапазоне. Может применяться в оптоэлектронных коммутаторах, оптических затворах для формирования мощных сверхкоротких импульсов. Может применяться в малогабаритной датчиковой аппаратуре с высоким радиационным ресурсом для регистрации нейтронного, гамма-излучения, в микроэлектронике для реализации планарных структур с р-типом проводимости, диодов Шоттки. Широкоформатные пассивные элементы электроники, упрочняющие и интерференционные покрытия, оптические окна приборов ночного видения, теплоотводящие подложки интегральных схем.

Известен способ изготовления CVD методом пленок алмаза, легированных бором [R. Ramesham «Cyclic voltammetric response of boron-doped homoepitaxia Uy grown single crystal and noncrystalline CVD diamond» Sensors and Actuators В 50 (1998) 131-139], включающий создание в зоне ВЧ разряда из газообразных углеводородов и водорода CH4+H2 пленкообразующей среды, введение (дозирование) в газообразную пленкообразующую среду легирующего вещества (триметилбор) путем его нагрева и перевода в газовую фазу и осаждение из газовой фазы на подложку пленкообразующей среды, содержащей углерод и легирующее вещество.

Недостатком способа является неконтролируемое присутствие в пленках наряду с бором и высокомолекулярных соединений бора, которые непредсказуемо изменяют функциональные свойства, в частности удельную электропроводность, что снижает выход пленок с воспроизводимыми и идентичными функциональными параметрами.

Известен способ изготовления углеродных пленок, легированных бором, включающий три этапа [Вавилов и др. ФТП, 1972, т. 6, с. 858]. Этап выращивания CVD методом диэлектрических, изотропных, поликристаллических углеродных пленок со структурой алмаза. Этап легирования пленки алмаза методом ионной имплантации. Этап термообработки.

Недостатком способа является то, что в выращенных пленках не удается реализовать идентичные величины удельной электропроводности на поверхности пленки и по толщине пленки (объеме).

Кроме того, для гомогенизации бора, как на поверхности, так и в объеме и придания пленкам электрических свойств необходима операция термообработки.

«Очувствление» легирующей примеси бора в электрически активный центр зависит не только от режимов термообработки, но и от концентрации легирующей примеси, вида, количества линейных и точечных дефектов в структуре пленок после имплантации бора, что обуславливает сложности их получения с воспроизводимыми функциональными параметрами.

Известен способ изготовления углеродных пленок, легированных бором, включающий создание в зоне ВЧ разряда из CH4+H2 пленкообразующей среды, легирование пленкообразующей среды путем размещения в зоне ВЧ разряда легирующего вещества в виде стержня из плавленого бора или прессованного порошка бора [Aleksov, А. / A. Aleksov, A. Denisenko, M. Kunze, A. Vescan, Α. Bergmaier, G. Bollinger, W. Ebert, Ε. Kohn // Semkoacl. Sci. Tecfanol. - 2003. - V. 18. - P. S59-S66] и последующее осаждение из газовой фазы на подложку пленкообразующей среды, содержащей углерод и легирующее вещество.

Недостатком способа является сложность поддержания заданной концентрации бора в газовой фазе и в выращенных пленках из-за неконтролируемого изменения площади стержня при распылении в ВЧ разряде. Изменение концентрации бора приводит к неравнозначным величинам удельной электропроводности на поверхности и в объеме пленки и свидетельствует о неопределенности концентрации бора в объеме пленки, что снижает выход пленок с идентичными функциональными параметрами.

Данное решение принято в качестве прототипа для заявленного способа изготовления. Настоящее изобретение направлено на решение технической задачи по созданию легированных бором углеродных пленок, обеспечивающих заданное с прецизионной точностью количество легирующего вещества в объеме пленок. Получаемый при этом технический результат заключается в увеличении выхода пленок с воспроизводимыми электрическими параметрами.

Указанный технический результат для заявленного способа изготовления CVD методом углеродных пленок (пленок алмаза) легированных бором достигается тем, что легирующее вещество (бор) в твердой фазе плотностью более 95% от теоретической размещают вне зоны ВЧ разряда на расстоянии от подложки меньшем длины свободного пробега атомов бора, и процесс легирования пленок осуществляют распылением бора автономным источником лазерного излучения мощностью 0,05…1,5 Вт/см2.

Если легирующее вещество (бор) в твердой фазе плотностью менее 95% размещено в зоне ВЧ разряда на расстоянии от подложки, превышающем длину свободного пробега атомов бора, а воздействие на легирующее вещество превышает 1,5 Вт/см2, то отсутствуют условия для реализации заданной концентрации бора, а следовательно, воспроизводимости электрических характеристик пленок, что не обеспечит получение пленок с идентичными параметрами и снижает выход годных пленок для практического применения.

Указанный технический результат способа достигается тем, что способ изготовления углеродных пленок, легированных бором, характеризуется следующим перечнем операций:

- в реакторе размещают подложку, углеродосодержащие соединения, легирующее вещество и герметизируют реактор;

- формируют из углеродосодержащих соединений пленкообразующую среду в зоне ВЧ разряда;

- дозируют пленкообразующую среду легирующим веществом, распыляя его лазерным излучением;

- осаждают из газовой фазы и конденсируют на подложку пленкообразующую среду, содержащую углерод и легирующее вещество;

- плотность бора в твердой фазе не менее 95%;

- мощность лазерного излучения не более 1,5 Вт/см2;

- расстояние от подложки меньше длины свободного пробега атомов бора.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточных для получения требуемого технического результата.

Настоящее изобретение поясняется представленным на схеме фиг. 1, конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата, где 1 - реактор, 2 - легирующее вещество, 3 - подложка, 4 - подложкодержатель, 5 - оптическое окно, 6 - резонатор, 7 - источник ВЧ, 8 - источник лазерного излучения, 9 - вакуумная система.

Для заявленного способа изготовления в дальнейшем изложении и приведенных примерах материалом пленкообразующей среды является смесь газов CH4+H2 как наиболее технологичная среда для воспроизводимого получения плазмохимическим методом из газовой фазы изотропных, поликристаллических, углеродных пленок со структурой алмаза.

В качестве легирующего вещества используется химически чистый бор в твердой фазе. В зависимости от содержания в алмазных пленках бора их электропроводность изменяется от диэлектриков до полупроводников, что накладывает более жесткие требования к точности легирования и способу изготовления легированных углеродных пленок с идентичными эксплуатационными параметрами.

В качестве материала подложки - кремний, изготавливаемый в промышленных масштабах.

Последовательность и методы изготовления углеродных пленок легированных бором осуществляются следующим образом.

Помещают в реактор (1) в виде пластины легирующее вещество (2) - бор с плотностью более 95% от теоретической. Размещают пластину вне зоны ВЧ разряда и на расстоянии от подложки (3), меньшем длины свободного пробега атомов бора. Длину свободного пробега атомов бора определяет остаточное давление в реакторе.

Далее в реакторе CVD методом (Chemical vapor deposition) выращивают углеродные пленки, содержащие фазу алмаза, одновременно легируя их бором. Для этого вакуумируют реактор до остаточного давления, необходимого для зажигания ВЧ разряда. Вводят в реактор углеродосодержащее соединение CH4 и H2. Зажигают ВЧ разряд для образования в низкотемпературной плазме из углеродосодержащего соединения пленкообразующей среды и одновременно методом лазерной абляции дозируют пленкообразующую среду бором. Для этого фокусированным потоком 0,05…1,5 Вт/см2 лазерного излучения, направленного на поверхность пластины, распыляют бор, переводя его в газовую фазу.

Осаждая из газовой фазы и конденсируя на подложке пленкообразующую среду, содержащую углерод и легирующее вещество, изготавливают углеродные пленки, кристаллизующиеся в структуре алмаза с требуемой концентрацией легирующего вещества бора.

Количество (содержание) бора в пленках определяет мощность излучения, а гомогенное распределение бора и стабильность его концентрации в объеме пленки обеспечивает неизменность площади распыления бора.

Согласно настоящему изобретению рассматривается способ изготовления легированных алмазных пленок, объединяющий CVD метод и метод лазерной абляции, где луч лазера, испаряя легирующее вещество бор, размещенное вне зоны ВЧ разряда, обеспечивает прецизионное дозирование пленкообразующей среды и выращивание алмазных пленок с контролируемой концентрацией легирующего вещества (фиг. 1).

Если количество бора распределено неоднородно, то отсутствуют условия для идентичности удельного сопротивления (R Ом·см) в объеме (Roб) и на поверхности (Rпов) углеродных пленок, а следовательно, неопределенности характеристик, воспроизводимости параметров и снижения выхода годных пленок для практического применения.

В заявленном решении создания CVD методом легированных алмазных пленок применен процесс лазерной абляции легирующего вещества, включающий распыление (испарение) лазерным излучением легирующего вещества.

Процесс лазерной абляции легирующего вещества автономным источником лазерного излучения предотвращает неконтролируемое содержание бора в газовой фазе и обеспечивает условия создания пленок с идентичными параметрами.

Мощность лазерного излучения 0,05…1,5 Вт/см2 обеспечивает испарение легирующего вещества бора с поверхности пластины без механического разрушения пластины.

Плотность (легирующего вещества) бора более 95% от теоретической препятствует механическому разрушению пластины при уровне мощности 1,5 Вт/см2 и менее, что обеспечивает контролируемое и стабильное содержание бора в пленках при неизменной мощности лазерного излучения.

Углеродные пленки (пленки алмаза), легированные бором, изготавливают следующим образом.

Пример 1. Размещают под оптическим окном (5) реактора из кварца (1) с внутренним диаметром 40±2 мм легирующее вещество бор в форме пластины (2) с плотностью 95% от теоретической. Размещают подложку из кремния (3) диаметром 30 мм на нагреваемом подложкодержателе (4). Вакуумируют реактор с помощью вакуумной системы (9). Нагревают подложку выше 700°C. Вводят в реактор углеродосодержащее соединение - спектрально чистый метан (CH4) и водород (H2). Содержание в газовой смеси водорода более 95% вес. Включают источник ВЧ (7), концентрируют резонатором (6) ВЧ энергию в объеме реактора. Зажигают ВЧ разряд и размещают легирующее вещество (2) вне зоны ВЧ разряда.

Реализуют ВЧ мощностью 400±20 Вт в зоне ВЧ разряда из углеводорода (CH4) образование пленкообразующей среды. Одновременно включают источник лазерного излучения (8) и методом лазерной абляции, воздействуя на поверхность пластины (II) потоком излучения мощностью 0,35 Вт/см2 с длиной волны 0,54±0,2 мкм, дозируют пленкообразующую среду бором. Пленкообразующая среда, содержащая углерод и легирующее вещество бор, осаждаются на подложке и конденсируются на ней в виде пленки. Пленку конденсируют толщиной 100±20 мкм. Затем отключают источник ВЧ, источник лазерного излучения и нагрев подложки. После достижения подложкой комнатной температуры реактор разгерметизируют и извлекают подложку с пленкой.

Мощность ВЧ разряда определяет конструкция, форма, материал реактора, а также объем и линейные размеры. Длину волны лазерного излучения определяет коэффициент поглощения и зависит от кристаллохимических и механических свойств поверхности легирующего вещества.

Пример 2. Плотность легирующего вещества бора 94% от теоретической. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 3. Плотность легирующего вещества бора 97% от теоретической. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 4. Мощность излучения 0,04 Вт/см2. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 5. Мощность излучения 0,20 Вт/см2. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 6. Мощность излучения 0,50 Вт/см2. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 7. Мощность излучения 1,5 Вт/см2. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 8. Мощность 1,6 Вт/см2. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

Пример 9. Пластина бора в зоне ВЧ разряда. Условия, способы изготовления пленок алмаза, легированных бором, как в примере 1.

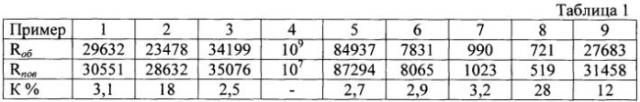

В таблице 1 сведены измеренные значения удельного сопротивления пленок приведенные в примерах 1-9. Схема измерений показана на фиг. 2, где 10 - пленка, легированная бором, 11 - подложка (кремний), 12 - электроды. Результаты измерений удельного сопротивления представлены в виде отношения K=(Rоб)/(Rпов)·100%, где Rоб и Rпов соответственно величина удельного сопротивления по толщине и поверхности пленок. Измерения проведены при комнатной температуре. Высокая химическая стойкость углеродных пленок позволила методами ориентированного объемного травления удалить подложку кремния в зоне измерений и этим устранить шунтирующее влияние подложки и увеличить точность измерения удельного сопротивления по толщине и поверхности пленок.

Наибольшая идентичность и минимальный разброс измеренных параметров К % (примеры 1, 3, 5, 6, 7) достигнута в пленках, легированных бором, изготовленных CVD методом в сочетании с лазерной абляцией легирующего вещества, где легирующее вещество бор в виде пластины с плотностью более 95% от теоретической расположено вне зоны ВЧ разряда и распыление бора осуществляется воздействием потока излучения с длиной волны 0,54±0,2 мкм, мощностью 0,05…1,5 Вт/см2.

Настоящее изобретение промышленно применимо и может быть реализовано с использованием достаточно хорошо отработанных технологий.

При этом возможно увеличение как номенклатуры легирующих веществ, так и функциональных параметров углеродных пленок со структурой алмаза. Возможность создания легированных углеродных пленок со структурой алмаза в едином технологическом процессе с использованием одного комплекта оборудования позволяет значительно увеличить выход пленок с идентичными функциональными параметрами.

1. Способ изготовления углеродных пленок со структурой алмаза, легированных бором, осуществляемый методом химического осаждения углеродной пленки из газовой фазы на помещенной в реактор подложке, включающий создание в зоне ВЧ разряда водородсодержащей пленкообразующей среды и легирование углеродной пленки бором путем распыления помещенного в реактор легирующего вещества в твердой фазе из бора, отличающийся тем, что легирующее вещество выполнено в виде пластины с плотностью бора более 95% от теоретической, пластина размещена вне зоны ВЧ разряда, а распыление бора осуществляют лазерным излучением мощностью 0,05-1,5 Вт/см2.

2. Способ по п. 1, отличающийся тем, что мощность лазерного излучения равномерно распределена по поверхности легирующего вещества.

3. Способ по п. 1, отличающийся тем, что пластину легирующего вещества размещают на расстоянии от подложки меньшем длины свободного пробега атомов бора.