Способы формования жевательной резинки и карамельного кондитерского материала (варианты)

Иллюстрации

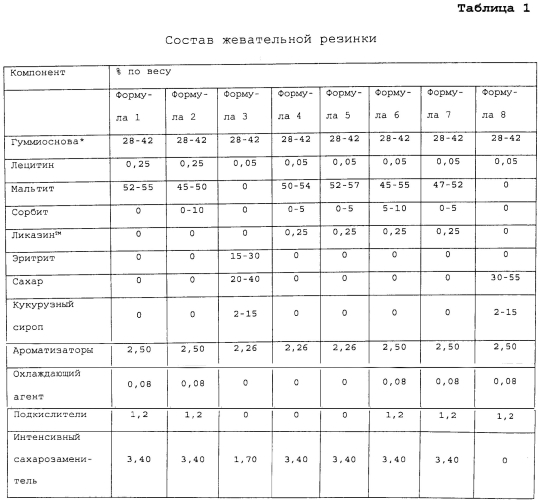

Показать всеПредложены варианты способа формования жевательной резинки и карамельных кондитерских изделий. В одном варианте способ включает обеспечение пары валков, содержащей первый валок и второй валок, продвижение жевательной массы к зазору между указанными валками в направлении потока и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки посредством указанной пары валков. Лист жевательной резинки имеет по существу однородную толщину от около 0,3 мм до около 10 мм. Причем указанная калибровка приводит к отведению от указанного направления потока по меньшей мере 30% площади поперечного сечения жевательной массы до указанной калибровки. Изобретение позволяет улучшить и модернизировать известные способы формования жевательной резинки и карамельных кондитерских изделий. 11 н. и 20 з.п. ф-лы, 9 ил., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к способам и формования жевательной резинки и карамельного кондитерского материала.

Уровень техники

Типично процесс изготовления и упаковки продуктов из жевательной резинки занимает много времени и требует большого количества оборудования. Процесс изготовления и упаковки жевательных продуктов может включать перемешивание и получение готовой жевательной резинки как нестандартной продукции, экструдирование и формование готовой жевательной резинки в бруски, кондиционирование брусков готовой жевательной резинки, экструдирование брусков в непрерывный тонкий лист готовой жевательной резинки, прокатку непрерывного листа через ряд валков до однородной уменьшенной толщины, разметку и разделение листов на отдельные размеченные листы, кондиционирование отдельных листов в камере кондиционирования, разделение листов на порции жевательной резинки и упаковку порций жевательной резинки. Такие способы производства и упаковки продуктов из жевательной резинки описаны в патенте США. 6,254,373 (выданном предшественнику настоящего заявителя), и в заявке США Сер. №12/352,110 (заявитель); идеи и описания этих документов включены в настоящее описание путем ссылки в той степени полноты, которая не противоречит настоящему изобретению.

Традиционное калибровочное оборудование может включать в себя калибровочный экструдер, который продавливает жевательную резинку через маленькое прямоугольное отверстие (например, прямоугольное отверстие размером около 25 мм на 457 мм). Когда размер отверстия становится меньше, требуется довольно большое усилие, (например, для достаточно высокой производительности/объема производства может потребоваться привод мощностью 30 л.с.). Типично, продукт, выходящий из калибровочного экструдера, еще слишком толстый. В результате многие прежние системы типично использовали ряд калибровочных валков, установленных последовательно на ленточном конвейере, чтобы постепенно снижать толщину жевательной резинки от около 25 мм типично до около 2-6 мм. Чтобы предотвратить прилипание жевательной резинки к валкам, обычно применяется опудривание подходящим порошковым средством. После этого может использоваться разметочный валок и делительный валок, чтобы получить тонкие пластинки или несколько более короткие и более толстые плитки жевательной резинки или подушечки (любое из вышеуказанных пластинок, плиток, подушечек или других порций жевательной резинки можно назвать "калиброванной резинкой"). Такие традиционные линии типично требуют также значительного последующего охлаждения и/или кондиционирования перед упаковкой, так как теплый мягкий продукт не очень годится для упаковки.

Настоящее изобретение направлено на улучшение и модернизацию прежних систем и способов получения и упаковки продуктов на основе жевательной резинки.

Сущность изобретения

Описан способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок, продвижение жевательной массы к зазору между валками в направлении потока, и калибровку жевательной массы на по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, с помощью пары валков, причем калибровка приводит к изменению по меньшей мере 30% площади сечения жевательной массы до калибровки от направления потока.

Описан также способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок, продвижение жевательной массы к зазору между валками в направлении потока и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, посредством пары валков, причем при калибровке парой валков жевательная масса проталкивается к и через зазор между парой валков, и поверхностные зоны жевательной массы вблизи пары валков проталкиваются парой валков с большей скоростью, чем более внутренние зоны жевательной массы, находящиеся на удалении от пары валков.

Дополнительно описан способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок, продвижение жевательной массы к зазору между валками в направлении потока, и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, посредством пары валков, причем при калибровке потребляется энергия не более 0,009 КВтч/кг для превращения жевательной массы в по существу непрерывный и плоский лист жевательной резинки.

Далее, описан способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок; продвижение жевательной массы к зазору между валками в направлении потока, и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, посредством пары валков, что предотвращает прилипание жевательной массы к паре валков в процессе калибровки без нанесения дисперсного материала на жевательную массу или пару валков, причем при калибровке потребляется энергия не более 0,009 КВтч/кг на превращение жевательной массы в по существу непрерывный и плоский лист жевательной резинки.

Кроме того, описан способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок, и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, длину не менее 180 см и ширину не менее 50 см, только путем продвижения жевательной массы через зазор между парой валков.

Описан также способ формования жевательной резинки, включающий обеспечение пары валков, содержащей первый валок и второй валок, продвижение жевательной массы к зазору между валками в направлении потока, и калибровку жевательной массы в по существу непрерывный и плоский лист жевательной резинки, имеющий по существу однородную толщину от около 0,3 мм до около 10 мм, посредством пары валков, предотвращающий прилипание жевательной массы к паре валков в процессе калибровки благодаря жидкому антиадгезиву, наносимому по меньшей мере на один из пары валков, причем по меньшей мере часть антиадгезива остается на листе жевательной резинки после калибровки.

Краткое описание чертежей

Приложенные чертежи, введенные в описание и составляющие его часть, изображают некоторые аспекты настоящего изобретения и, вместе с описанием, служат для объяснения принципов изобретения. На чертежах:

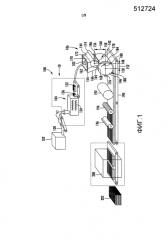

Фиг. 1 - частично схематичный и частично перспективный вид системы для производства жевательной резинки согласно первому варианту выполнения;

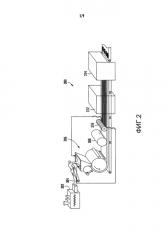

Фиг. 2 - частично схематичный и частично перспективный вид системы для производства жевательной резинки согласно второму варианту выполнения;

Фиг. 3 - частично схематичный и частично перспективный вид системы для производства жевательной резинки согласно третьему варианту выполнения;

Фиг. 4 - частично схематичный и частично перспективный вид системы для производства жевательной резинки согласно четвертому варианту выполнения;

Фиг. 5 - схематичный вид в сечении системы формования жевательной резинки, содержащей набор валков, закрепленных на каркасных конструкциях, причем между парой валков предусмотрен в целом однородный поперечный промежуток;

Фиг. 6 - схематичный вид в сечении системы формования жевательной резинки с Фиг. 5, показывающим отклонение между парой валков;

Фиг. 7 - вид сверху в перспективе бункера, содержащего пару подающих валков, согласно одному варианту выполнения;

Фиг. 8 - вид в сечении пары валков, содержащих охлаждающий канал согласно одному варианту выполнения;

Фиг. 9 - вид в перспективе автономного охлаждающего валка согласно одному варианту выполнения;

Фиг. 10 - схематичный вид охлаждаемого ленточного конвейера согласно одному варианту выполнения;

Фиг. 11 - схематичный вид системы формования жевательной резинки, содержащей несколько теплопередающих валков согласно одному варианту выполнения;

Фиг. 12 - диаграмма движения жевательной резинки согласно одному варианту выполнения и

Фиг. 13 - диаграмма распределения скорости жевательной резинки согласно одному варианту выполнения.

Хотя изобретение будет описано в связи с некоторыми предпочтительными вариантами выполнения, изобретение не ограничено этими вариантами. Напротив, намерением является включить все альтернативы, модификации и эквиваленты, охватываемые сущностью и объемом изобретения, какие определяются приложенной формулой.

Подробное описание изобретения

Далее подробно описываются частные варианты выполнения настоящего изобретения, обеспечивающие улучшение формования листа жевательной резинки и облегчение теплопереноса от листа или к листу. В одном варианте выполнения система включает в себя набор валков для формования жевательной структуры/массы в непрерывное полотно или лист с желаемыми толщиной и шириной, одновременно осуществляя контроль температуры жевательной резинки. Система может формовать жевательную массу в лист жевательной резинки, имеющей желаемую ширину и толщину при меньших отклонениях, чем обычные линии. Кроме того, система может устранить потребность в экструдере калибровочного типа и наборе валков, использующихся в обычных линиях по производству жевательной резинки для постепенного уменьшения толщины жевательной массы до желаемой толщины листа. Не нуждаясь в использовании экструдера калибровочного типа, система может работать при намного меньшей мощности, чем обычные линии, содержащие калибровочный экструдер. Таким образом, система позволяет снизить расход энергии и усилие сдвига, вводимое при деформации жевательной структуры или массы с получением листа жевательной резинки желательной толщины, тем самым потенциально сохраняя больше ингредиентов жевательной резинки, чувствительных к температуре или сдвиговым усилиям.

Кроме того, система может дать лист жевательной резинки с намного большей шириной по сравнению с экструдером калибровочного типа в обычных линиях, а также устраняет необходимость в использовании порошковых материалов для опудривания. Не используя порошковый опудривающий материал, можно уменьшить время на уборку для переключения до части времени, требующегося в обычных линиях прокатки и разметки, тем самым значительно снижая простои производства. Это дополнительно снижает общие затраты на эксплуатацию линии, так как не нужен дополнительный опудривающий материал. Помимо этих преимуществ над обычными линиями, валки системы можно также охлаждать (или нагревать, в некоторых вариантах выполнения), чтобы обеспечить охлаждение при деформации жевательной массы до желаемых толщины и ширины. Таким образом, система согласно некоторым вариантам выполнения может формовать и охлаждать или нагревать жевательную массу за один этап, давая тем самым много преимуществ над обычными линиями по производству жевательной резинки.

Кроме того, продукты на основе жевательной резинки, полученные согласно воплощениям настоящего изобретения, могут быть структурно отличными от продуктов, полученных на обычных линиях по производству жевательной резинки, так как системы могут приводить к разной кристаллизации жевательной резинки вследствие ее быстрого охлаждения и не использования экструдера калибровочного типа с большим сдвиговым усилием, нескольких валков для уменьшения размеров прокаткой и длительного охлаждения/кондиционирования жевательной резинки. Кроме того, можно достичь более удовлетворительного с эстетической точки зрения производства жевательной резинки, отказавшись от применения порошковых опудривающих материалов и получая жевательную резинку с желаемой толщиной и шириной при относительно малых колебаниях толщины и ширины по сравнению с продуктами, получаемыми на обычных линиях по производству жевательной резинки.

Фиг. 1 показывает систему 100 для производства жевательной резинки согласно одному варианту выполнения. Система 100 для производства жевательной резинки обычно содержит смесительную систему 102 для перемешивания жевательной резинки, систему 106 формования или калибровки жевательной резинки, разметочный валок 194 и делительный валок 196. Система 100 для производства жевательной резинки показана здесь также с факультативной тестоформующей машиной 104 и охлаждающим туннелем 200. Следует отметить, что разметочный валок 194 и/или делительный валок можно также поместить за охлаждающим туннелем 200.

Система 102 перемешивания жевательной резинки может содержать единственный смеситель или несколько смесителей, оборудованных различными перемешивающими компонентами, и/или системы загрузки смесителя для обработки ингредиентов жевательной резинки с целью получения жевательной структуры или массы. Смесители смесительной системы 102 могут быть, например, смесителем периодического действия или смесителем непрерывного действия, таким как экструдер. Далее, в некоторых вариантах выполнения система 102 перемешивания жевательной резинки может быть просто плавильной системой, которая расплавляет ранее сформованную жевательную резинку в состояние, в котором ее можно позднее формовать.

В зависимости от типа системы 106 формования жевательной резинки, она обеспечивает калибровку и, потенциально, контроль температуры (т.е., охлаждение или нагрев) и уменьшает/устраняет нижеследующие операции постепенной прокатки. Как будет пояснено, эта система 106 формования жевательной резинки может также использоваться для исключения применения калибровочных экструдеров (например, экструдеров, которые дают широкие и тонкие полоски жевательной резинки), что может уменьшить силы, действующие при обработке, или среднюю деформацию, и температуру, тем самым приводя к меньшему истиранию чувствительных к давлению материалов. Система может также увеличить количество чувствительных к сдвигу или температуре ингредиентов, остающихся невредимыми при обработке. Система 106 формования жевательной резинки может применяться для формования различных жевательных масс (или различных составов), таких, как готовая резинка, основа готовой жевательной резинки, гуммиоснова, включающая кусочки карамели, и т.д. Хотя большинство рассматриваемых здесь вариантов выполнения относится к резинке, используя систему формования 106, можно также формовать, калибровать и/или кондиционировать и другие кондитерские материалы, которые не содержат эластомерных соединений. Прежде чем перейти к более подробному описанию системы 102 перемешивания жевательной резинки, дадим сначала некоторую общую информацию о составе жевательной резинки.

Жевательная резинка в общих чертах

Жевательная резинка содержит в значительной части компоненты, которые обычно никогда не глотают, т.е. гуммиоснову, являющуюся резиноподобным жевательным компонентом. Жевательная резинка содержит также съедаемую часть, включающую подсластители, ароматизаторы и подобное, и может также включать другой карамельный кондитерский материал, введенные в нее слоями или как ингредиенты. Гуммиоснова является довольно уникальной в технологии производства пищевых продуктов в том, что она вводит материал с упругостью и гибкостью в обработку, а также дает относительно непроводящий или изолирующий материал, который не очень хорошо передает тепло. Это создает уникальные технологические трудности. Что касается обработки, температура обработанного продукта - жевательной резинки сильно влияет как на вязкость, так и на другие технологические свойства, такие, как упругость и гибкость.

Далее разные рецептуры жевательной резинки также являются факторами, которые необходимо учитывать при обработке, и обычно имеется желание обрабатывать жевательную резинку разной рецептуры на одном и том же оборудовании или линиях. Некоторые из ингредиентов переносят обработку достаточно неплохо. Другие ингредиенты, такие, как ароматизаторы, могут испаряться из-за нагрева, тем самым снижая количество ароматизаторов в конечном потребительском продукте. Другие ингредиенты, такие, как капсулированные подсластители, чувствительны к сдвиговым усилиям (например, из-за существенного давления, интенсивного перемешивания, сил, действующих при обработке, и т.п.) и, таким образом, могут быть повреждены при обработке. Все эти факторы создают разные проблемы в отношении калибровки жевательной резинки на маленькие, на один укус, порции и кондиционирования жевательной резинки для расфасовки в упаковку. Ниже для лучшего понимания будут рассмотрены некоторые термины и типичные компоненты в составе жевательной резинки.

Как используется здесь, "жевательная структура," "жевательная масса" или "листы жевательной резинки" могут включать, без ограничений, составы в диапазоне, включительно, от наполненного эластомера до готовой жевательной резинки, которые могут включать наполненный эластомер с добавлением некоторых композиционных добавок, маточную смесь гуммиосновы, наполненный эластомер с добавлением некоторых дальнейших ингредиентов жевательной резинки, наполненный эластомер с добавлением некоторых основных ингредиентов и некоторых дополнительных ингредиентов жевательной резинки, гуммиоснову, гуммиоснову в добавлением некоторых дальнейших ингредиентов жевательной резинки, маточную смесь готовой жевательной резинки и готовую жевательную резинку.

Прежде чем описывать системы и способы согласно настоящему изобретению, будет полезно обсудить общий состав некоторых типичных жевательных структур, которые используются или могут использоваться при формовании наиболее сложной жевательной структуры, а именно готовой жевательной резинки, которая может быть получена с применением вариантов выполнения систем и способов по настоящему изобретению.

Термин "готовая резинка", как он используется здесь, относится к жевательной структуре, которая в целом готова для приготовления, чтобы выдать продукт потребителю. Как таковая, готовая резинка может еще потребовать выдерживания в определенном температурном режиме, формования, придания формы, упаковки и покрытия. Однако само составление жевательной резинки в целом завершено. Не все готовые жевательной резинки имеют одинаковый состав или одинаковое количество отдельных ингредиентов. Меняя ингредиенты и количества ингредиентов, можно изменять, наряду с прочим, текстуру, вкус и ощущения, обеспечивая различные характеристики, чтобы удовлетворить потребностям потребителя.

Как всем хорошо известно, готовая резинка обычно включает водорастворимую объемную часть, не растворимую в воде фракцию гуммиосновы и одно или более ароматизирующее вещество. Водорастворимая фракция растрачивается с течением времени при жевании. Фракция гуммиосновы остается во рту в продолжении всего жевательного процесса. Готовая резинка типично готова для потребления потребителем.

Термин "основа готовой жевательной резинки", как он используется здесь, относится к жевательной структуре, которая содержит достаточную комбинацию ингредиентов гуммиосновы, которые нужно только соединить с дополнительными ингредиентами жевательной резинки, чтобы получить готовую жевательную резинку. Основа готовой жевательной резинки представляет собой жевательный вязкоупругий материал, который содержит по меньшей мере один вязкий компонент, эластичный компонент и размягчающий компонент. Например, типичная гуммиоснова может включать эластомер, по меньшей мере некоторые компоненты, выбранные из наполнителя, смолы и/или пластификатора, поливинилацетат и размягчитель (такой, как масло, жир или воск). Просто наполненный эластомер, например, без добавления каких-либо размягчителей, не будет являться основой готовой жевательной резинки, так как его нельзя считать пригодным для применения в структуре готовой жевательной резинки из-за трудности, если не невозможности его разжевывания.

Ингредиенты

Структуры жевательной резинки могут включать огромное число ингредиентов из различных категорий. Системы и способы смешения жевательной резинки согласно различным вариантам выполнения настоящего изобретения могут применяться для перемешивания всех без исключения известных ингредиентов, в том числе, но без ограничений, ингредиентов из следующих категорий: эластомеры, объемообразующие агенты, пластификаторы эластомеров (которые включают смолы), растворители эластомеров, пластификаторы, жиры, воски, наполнители, антиоксиданты, подсластители (например, объемные подсластители и высокоинтенсивные подсластители), сиропы/жидкости, ароматизаторы, вещества, усиливающие ощущения, интенсификаторы вкуса, кислоты, эмульгаторы, красители и функциональные ингредиенты.

Нерастворимая гуммиоснова обычно включает ингредиенты, входящие в следующие категории: эластомеры, пластификаторы эластомеров (смолы или растворители), пластификаторы, жиры, масла, воски, размягчители и наполнители. Позднее будет проведено дополнительное обсуждение характерных ингредиентов из каждой категории. Гуммиоснова может составлять 5-95% от веса готовой жевательной резинки, более типично 10-50 вес.% и чаще всего 20-30 вес.% готовой жевательной резинки.

Водорастворимая часть готовой жевательной резинки может включать дополнительные ингредиенты, входящие в следующие категории: размягчители, объемные подсластители, высокоинтенсивные подсластители, ароматизирующие вещества, кислоты, дополнительные наполнители, функциональные ингредиенты и их комбинации. Размягчители добавляют в жевательную резинку, чтобы оптимизировать разжевываемость и вкусовые ощущения от жевательной резинки. Размягчители, известные также как пластификаторы, пластифицирующие добавки или эмульгаторы, обычно составляют около 0,5-15% от веса жевательной структуры. Объемные подсластители составляют 5-95% от веса жевательной структуры, более типично 20-80 вес.% жевательной резинки и чаще всего 30-60 вес.% жевательной резинки. Могут также присутствовать высокоинтенсивные подсластители, которые обычно используются с не содержащими сахара подсластителями. Когда они используются, высокоинтенсивные подсластители типично составляют 0,001-5% от веса жевательной структуры, предпочтительно 0,01-3% от веса жевательной резинки. Типично, высокоинтенсивные подсластители по меньшей мере в 20 раз слаще, чем сахароза.

Ароматизирующее вещество обычно должно присутствовать в резинке в количестве в диапазоне около 0,1-15% от веса жевательной резинки, предпочтительно около 0,2-5% от веса жевательной резинки, наиболее предпочтительно около 0,5-3% от веса жевательной резинки. Могут использоваться натуральные и искусственные ароматизирующие вещества, которые могут комбинироваться любым приемлемым с точки зрения вкуса способом.

Кислоты, когда они содержатся, типично составляют около 0,001-5% от веса жевательной структуры.

В жевательные структуры можно вводить также такие факультативные ингредиенты, как красители, функциональные ингредиенты и дополнительные ароматизирующие вещества.

Теперь, после того как был дан общий обзор обычно используемых ингредиентов, будут более подробно рассмотрены отдельные категории ингредиентов и будут приведены примеры конкретных ингредиентов в различных категориях.

Эластомеры

Эластомеры (каучуки), используемые в жевательной структуре, будут значительно варьироваться в зависимости от различных факторов, таких, как тип желаемой жевательной структуры, желаемая консистенция жевательной структуры и от других компонентов, использующихся в жевательной структуре. Эластомер может быть любым нерастворимым в воде полимером, известным в данной области, он включает полимеры, использующиеся для жевательных резинок и надувающихся жевательных резинок. Примерные примеры подходящих полимеров в жевательных структурах, в частности, в гуммиосновах, включают как натуральные, так и синтетические эластомеры. Например, полимеры, подходящие для жевательных структур, включают, без ограничений, такие натуральные вещества (растительного происхождения), как каспи (растение семейства анакардиевых), латекс сапотилового дерева (чикле), натуральный каучук, камедь кроны дерева, нисперо, розидинья, джелутонг, гваюла, перилла, млечный сок масличного нуга, туну, балата, гуттаперча, личи капси, сорва, гуттакай и т.п., и их комбинации. Примеры синтетических эластомеров включают, без ограничений, бутадиен-стирольные сополимеры (SBR), полиизобутилен, изобутилен-изопреновые сополимеры, полиэтилен, поливинилацетат и т.д. и их комбинации. Эластомеры составляют от около 10% до около 60%, чаще приблизительно 35-40% от веса жевательной структуры.

Дополнительные полезные полимеры включают: сшитый поливинилпирролидон, полиметилметакрилат; сополимеры молочной кислоты, полигидроксиалканоаты, пластифицированную этилцеллюлозу, поливинилацетатфталат и их комбинации.

Пластификаторы эластомеров

Резиновая структура может содержать растворители эластомеров, называемые здесь также пластификаторами эластомеров, помогающие размягчить эластомерные материалы. Такие растворители эластомеров могут включать известные в уровне техники растворители эластомеров, например, терпиненовые смолы, такие, как полимеры альфа-пинена, бета-пинена или d-лимонена, сложные метиловый, глицериновый и пентаэритритовый эфиры канифоли и модифицированной канифоли и камеди, такие, как гидрированные, димеризованные и полимеризованные канифоли и их смеси. Примеры подходящих для применения здесь растворителей эластомеров могут включать пентаэритритовый эфир частично гидрированной древесины и живичной канифоли, пентаэритритовый эфир древесины и живичной канифоли, глицериновый эфир экстракционной канифоли, глицериновый эфир частично димеризованной экстракционной и живичной канифоли, глицериновый эфир полимеризованной экстракционной и живичной канифоли, глицериновый эфир талловой канифоли, глицериновый эфир экстракционной и живичной канифоли и частично гидрированной экстракционной и живичной канифоли и частично гидрированный метиловый эфир древесины и канифоли и т.п., и их смеси. Растворитель эластомера может использоваться в жевательной структуре в количестве от около 2% до около 15%, предпочтительно от около 7% до около 11%, от веса жевательной структуры.

Пластификаторы

Резиновая структура может также включать пластификаторы или размягчители, которые также подпадают под описываемую ниже категорию восков, предназначенные давать разнообразные желательные текстуры и консистенцию. Из-за низкого молекулярного веса этих ингредиентов, пластификаторы и размягчители способны проникать в основную структуру жевательной основы, делая ее пластичной и менее вязкой. Пригодные пластификаторы и размягчители включают триацетин, среднецепочечные триглицериды негидрогенизованного, частично гидрогенизованного масла хлопкового семени, соевого масла, пальмового масла, пальмоядрового масла, кокосового масла, сафлорового масла, таллового масла, масла какао, терпеновые смолы, полученные из альфа-пинена, ланолина, пальмитиновой кислоты, олеиновой кислоты, стеариновой кислоты, стеарат натрия, стеарат калия, глицирилтриацетат, глицериллецитин, глицерилмоностеарат, пропиленгликоль моностеарат, ацетилированый моноглицерид, глицерин и т.п. и их смеси. Воски, например, натуральные и синтетические воски, гидрогенизованные растительные масла, нефтяные воски, такие, как полиуретановые воски, полиэтиленовые воски, парафиновые воски, сорбитмоностеарат, талловый жир, пропиленгликоль, их смеси и т.п., также могут вводиться в жевательную структуру. Пластификаторы и размягчители обычно используются в жевательной структуре в количествах до около 20% от веса жевательной структуры, более конкретно, в количествах от около 9% до около 17% от веса жевательной структуры.

Пластификаторы могут также включать гидрогенизованное растительные масла, соевое масло и хлопковое масло, которые могут применяться по отдельности или в комбинации. Эти пластификаторы обеспечивают жевательной структуре хорошую текстуру и хорошие жевательные характеристики. Эти пластификаторы и размягчители обычно применяются в количествах от около 5% до около 14%, более конкретно в количествах от около 5% до около 13,5% от веса жевательной структуры.

Жиры

Подходящие масла и жиры включают, наряду с прочими, частично гидрогенизованные растительные или животные жиры, такие, как кокосовое масло, пальмоядровое масло, говяжий жир и свиное сало. Если эти ингредиенты используются, они обычно присутствуют в количествах до около 7%, предпочтительно до около 3,5% от веса жевательной структуры.

Воски

В некоторых вариантах выполнения жевательная структура может включать воск. Используемые воски могут включать в себя синтетические воски, такие, как воски, содержащие разветвленные алканы и сополимеризованные с мономерами, такими, без ограничений, как полипропилен и полиэтилен, и воски с процессов Фишера-Тропша, нефтяные воски, такие, как парафин, и микрокристаллический воск, и натуральные воски, такие, как пчелиный воск, канделильский воск, карнаубский воск, полиэтиленовый воск, рисовые отруби и нефтепродукты.

Воск размягчает полимерную смесь и улучшает эластичность жевательной структуры. Воски, если они присутствуют, должны иметь температуру плавления ниже около 60°C, предпочтительно от около 45°C до около 55°C. Низкоплавкий воск может быть парафиновым воском. Воск может присутствовать в жевательной структуре в количестве от около 6% до около 10%, предпочтительно от около 7% до около 9,5% от веса жевательной структуры.

Помимо низкоплавких восков, в жевательной структуре могут использоваться также воски с более высокой температурой плавления, в количествах до около 5% от веса жевательной структуры. Такие высокоплавкие воски включают пчелиный воск, растительный воск, канделлильский воск, карнаубский воск, большинство нефтяных восков и т.д., и их смеси.

Наполнители

В некоторых вариантах выполнения жевательные структуры, образованные с применением систем и способов согласно идеям изобретения, могут также включать эффективные количества увеличивающих объем агентов, таких, как минеральные вспомогательные добавки, которые могут служить наполнителями и текстурирующими добавками. Подходящие минеральные вспомогательные добавки включают карбонат кальция, карбонат магния, оксид алюминия, гидроксид алюминия, силикат алюминия, тальк, глину, оксид титана, молотый известняк, монокальций фосфат, трикальцийфосфат, дикальцийфосфат, сульфат кальция и т.д., и их смеси. Эти наполнители или вспомогательные добавки могут использоваться в жевательной структуре в различных количествах. Количество наполнителя может составлять от около нуля до около 40%, более конкретно от около нуля до около 30% от веса жевательной структуры. В некоторых вариантах выполнения количество наполнителя будет составлять от около нуля до около 15%, в частности, от около 3% до около 11%.

Антиоксиданты

Антиоксиданты могут включать материалы, которые улавливают свободные радикалы. В некоторых вариантах выполнения антиоксиданты могут включать, без ограничений, аскорбиновую кислоту, лимонную кислоту (лимонная кислота может быть инкапсулированной), розмариновое масло, витамин A, витамин E, витамин E фосфат, бутилированный гидрокситолуол (BHT), бутилированный гидроксианизол (BHA), пропилгаллат, токоферолы, ди-альфа-токоферил фосфат, токотриенолы, альфа-липоевую кислоту, дигидролипоевую кислоту, ксантофиллы, бета-криптоксантин, ликопин, лютеин, зеаксантин, астаксантин, бета-каротин, каротины, смешанные каратиноиды, полифенолы, флавоноиды и их комбинации.

Дополнительные ингредиенты

Резиновая структура может также включать некоторое количество обычных добавок, выбранных из группы, состоящей из подсластителей (объемные и высокоинтенсивные подсластители), размягчителей, эмульгаторов, наполнителей, добавок, увеличивающих объем (носители, расширители, объемные подсластители), ароматизирующих веществ (вкусовые вещества, ароматизаторы), окрашивающих добавок (красители, пигменты), функциональных ингредиентов и т.п. и их смеси. Некоторые их этих добавок могут служить более чем одной цели. Например, в бессахарной жевательной структуре подсластитель, такой, как мальтит или другой сахарный спирт, может также действовать как наполнитель, в частности, как водорастворимый наполнитель.

Объемные подсластители

Подходящие объемные подсластители включают моносахариды, дисахариды и полисахариды, такие, как ксилоза, рубилоза, глюкоза (декстроза), лактоза, манноза, галактоза, фруктоза (левулеза), сахароза (сахар), мальтоза, инвертный сахар, частично гидролизованный крахмал и твердая фракция кукурузного сиропа, сахарные спирты, нерегулярные полимеры глюкозы, например, какие продаются под торговой маркой LitesseTM, являющейся фирменным названием полидекстрозы, производства Danisco Sweeteners, Ltd. (41-51 Brighton Road, Redhill, Surryey, RH1 6YS, Великобритания); изомальт (рацемическая смесь альфа-D-глюкопиранозил-1,6-маннита и альфа-D-глюкопиранозил-1,6-сорбита, выпускаемая в продажу под торговой маркой PALATINIT™ компанией Palatinit Sussungsmittel GmbH (Gotlieb-Daimler-Strause 12a, 68165 Mannheim, Германия); мальтодекстрины; гидрированные гидролизаты крахмала; гидрированные гексозы; гидрированные дисахариды; минералы, как карбонат кальция, тальк, диоксид титана, дикальцийфосфат; целлюлозы и их смеси.

Подходящие несахарные объемные подсластители включают сорбит, ксилит, маннит, галактит, лактит, мальтит, эритрит, изомальт и их смеси. Подходящие гидрированные гидролизаты крахмала включают соединения, описанные в патенте США 4,279,931, и различные сиропы гидрированной глюкозы и/или порошки, которые содержат сорбит, мальтит, гидрированные дисахариды, гидрированные высшие полисахариды или их смеси. Гидрированные гидролизаты крахмала получают главным образом путем контролированного каталитического гидролиза кукурузного сиропа. Полученные гидрированные гидролизаты крахмала являются смесями мономерных, димерных и полимерных сахаридов. Различные пропорции между этими разными сахаридами дают разные гидрированные гидролизаты крахмала с разными свойствами. Годятся также смеси гидрированных гидролизатов крахмала, такие, как LYCASIN® (имеющийся в продаже продукт производства Roquette Freres, Франция) и HYSTAR® имеющийся в продаже продукт производства SPI Polyols, Inc., New Castle, Delaware).

В некоторых вариантах выполнения жевательная структура может включать в себя особую полиольную композицию, содержащую по меньшей мере один полиол и составляющую от около 30% до около 80% от веса указанной жевательной структуры, в частности, от 50% до около 60%. В некоторых вариантах выполнения такие жевательные структуры могут иметь низкую гигроскопичность. Полиольная композиция может включать любой полиол, известный в уровне техники, такой, без ограничений, как мальтит, сорбит, эритрит, ксилит, маннит, изомальт, лактит и их комбинации. Можно также использовать LycasinTM, являющийся гидророванным гидролизатом крахмала, содержащим сорбит и мальтит.

Количество полиольной композиции или комбинации полиолов, используемой в жевательной структуре, будет зависеть от множества факторов, в том числе от типа эластомеров, использующихся в жевательной структуре и конкретных используемых полиолов. Например, если полное количество полиольной композиции составляет от около 40% до около 65% от веса жевательной структуры, то количество изомальта может составлять от около 40% до около 60% в добавление к количеству сорбита от около 0 до около 10%, в частности, количество изомальта может составлять от около 45% до около 55% в комбинации с сорбитом, содержащимся в количестве от около 5% до около 10% от веса жевательной структуры.

Полиольная композиция может содержать один или более разных полиолов, которые могут быть получены из генно-модифицированных организмов ("ГМО") или из источников, не содержащих ГМО. Например, мальтит может бы