Устройство для нанесения покрытий на алмазные порошки

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий на абразивные зерна, и может быть применено в инструментальном производстве. Устройство состоит из вакуумной камеры с системой откачки. В вакуумной камере размещен роторный загрузочный дозатор. Магнетронная система для распыления материала покрытия размещена в барабане. Барабан собран из дугообразных пластин в виде наклонного цилиндра. Пластины частично перекрывают друг друга в одном направлении. На участках перекрытия между пластинами выдержаны зазоры, образующие перепады между поверхностями дугообразных пластин. Перепады интенсифицируют процесс перемешивания порошка при его металлизации и упрощают выгрузку металлизированного порошка через зазоры при изменении направления вращения барабана. Устройство позволяет интенсифицировать процесс перемешивания алмазных порошков, что повышает качество металлизации, а также исключает агрегацию частиц порошка и технологические потери дорогостоящих алмазных частиц. 2 ил.

Реферат

Предлагаемое изобретение относится к области нанесения покрытий в вакууме на сыпучие материалы: абразивные зерна, гранулы и микропорошки. Предлагаемое изобретение может быть использовано в инструментальном производстве для металлизации алмазных зерен, применяемых для оснащения буровых коронок, правящих инструментов, инструментов для стройиндустрии и шлифовальных кругов на металлических связках. Оно может быть использовано и для металлизации алмазных микропорошков, предназначенных для изготовления шлифовальных кругов на органической связке.

Известно устройство для нанесения покрытий на порошковые материалы методом напыления в вакууме, в котором для перемешивания частиц порошка используется конусообразный барабан с вертикальной осью вращения (Ройх Н.Л., Новиков Н.Н. Нанесение металлических покрытий на порошки методом напыления в вакууме // Порошковая металлургия, 1975, №8, рис. 2, с. 1…9). Движение частиц в данном устройстве происходит в направлении распространения пара по стенкам конусообразного вертикального барабана под действием центробежных сил. Равномерность покрытия на частицах обеспечивается при достаточно высоком коэффициенте трения между абразивными частицами и поверхностью стенки барабана. Предполагается, что за счет высокого трения частицы в процессе движения перекатываются, а не скользят.

Недостатками данного устройства для металлизации алмазных порошков являются:

- малая эффективность перемешивания частиц алмазного порошка, так как алмаз имеет самый низкий коэффициент трения из всех известных материалов;

- невысокий коэффициент использования паров распыляемого металла;

- сложность системы подачи частиц порошка в зону осаждения покрытия.

Известно изобретение по патенту RU №2426623, МПК B22F 1/02; В02С 17/20; С23С 14/34. Согласно описанию изобретения, в устройстве для нанесения покрытий на порошковые материалы методом напыления в вакууме процесс перемешивания частиц порошка осуществляется в коническом барабане с наклонной осью вращения.

Конический барабан собран из дугообразных конических сегментов, частично перекрывающих друг друга в одном направлении с выдержкой между ними зазора, создающего перепады между поверхностями сегментов для интенсификации процесса перемешивания порошка при вращении барабана в одном направлении и обеспечивающего выгрузку металлизированного порошка при изменении направления вращения. Для усиления интенсификации процесса перемешивания частицам порошка сообщается дополнительное движение - периодическое возвратно-поступательное перемещение по поверхностям конических сегментов. Для этой цели, при вращении, производящие прямые линии дугообразных конических сегментов поочередно образуют в нижней части барабана относительно горизонтальной плоскости различные углы: +α; 0; -α; 0.

Недостатком данного устройства является то, что повышение дисперсности обрабатываемого порошка вызывает разлет определенной массы частиц за пределы широко раскрытого конического барабана, имеющего наклонную ось вращения.

Наиболее близким к предлагаемому изобретению является устройство для нанесения покрытий на частицы порошка методом осаждения паров расплавленного металла в вакууме, в котором для перемешивания порошкового материала используется вращающийся цилиндрический барабан с горизонтальной осью вращения. (Ройх Н.Л., Новиков Н.Н. Нанесение металлических покрытий на порошки методом напыления в вакууме // Порошковая металлургия, 1975, №8, рис. 1, с. 1…9).

Устройство состоит из вакуумной камеры, средств откачки и испарителя, размещенного внутри цилиндрического барабана. Во вращающемся цилиндрическом барабане процесс перемешивания порошка происходит в нижней части. Для интенсификации процесса перемешивания частиц порошка используют лопатки.

К недостаткам данного устройства для металлизации алмазных порошков относятся:

- неравномерность покрытия на зернах порошка, так как плотность осаждаемых паров расплавленного металла от испарителя по разным направлениям различна (особенно вдоль оси барабана);

- снижение качества металлизации порошка при повышении дисперсности его частиц, обусловленное агрегацией (слипанием) мелких зерен при формировании металлического покрытия в вакууме;

- отсутствие механизмов для замены обработанной массы порошка в барабане на следующую порцию без разгерметизации вакуумной камеры.

Металлизация алмазных порошков в вакууме имеет свои особенности. Используемые для покрытия тугоплавкие карбидообразующие металлы активируют фазовые изменения в алмазе при изготовлении инструмента на металлической связке. Поэтому, с одной стороны, их присутствие весьма отрицательно сказывается на термостабильности алмаза в процессе изготовления и эксплуатации инструмента. С другой стороны, их наличие в виде малых присадок способствует повышению надежности закрепления алмазов в матрице инструмента. На основании этого покрытие на всех алмазных зернах должно иметь строго определенную толщину (в пределах допустимого).

В основе обеспечения строгой равномерности покрытия на всех алмазных зернах лежит способ и качество перемешивания порошка. Степень интенсификации процесса перемешивания определяется многими условиями, основными из которых являются:

- физико-механические свойства, масса и форма частиц порошка;

- конструкционные особенности установки;

- параметры вибрации.

Алмаз имеет среди сверхтвердых материалов самую высокую твердость и наибольший модуль нормальной упругости (модуль Юнга), поэтому его частицы сильнее реагируют на изменение конструкции вибрационного устройства и параметров вибрации, чем частицы из других порошковых материалов. Кроме того, алмазный порошок, как и другие, состоит из разных фракций, что существенно усиливает разброс его частиц по форме, размеру и массе. Необходимо добавить и то, что частицы (зерна) технических алмазов имеют неправильные геометрические формы. Поэтому, для управления процессом перемешивания и обеспечения равномерности покрытия на частицах предпочтительно ограничить навески алмазного порошка, чтобы оптимизировать (минимизировать) толщину его слоя в зоне нанесения покрытия и обеспечить единообразное состояние частиц в процессе металлизаций. Из-за строгого ограничения навески обрабатываемого алмазного порошка в вакууме целесообразно использование устройства для периодической подачи дозированного алмазного порошка в барабан и обеспечение возможности выгрузки из него обработанного порошка без разгерметизации вакуумной камеры.

Задачами изобретения являются:

- повышение равномерности и однородности строго дозированного покрытия на частицах порошка с целью повышения эксплуатационных характеристик алмазных инструментов;

- исключение агрегации частиц порошка за счет повышения интенсивности перемешивания;

- обеспечение загрузки алмазного порошка в барабан и его выгрузки без разгерметизации вакуумной камеры.

Повышение равномерности покрытия в предлагаемом устройстве обеспечивается:

- периодической циркуляцией всех частиц порошка через зоны осаждения паров металла, имеющие различные скорости формирования покрытия из-за неоднородной плотности осаждаемых частиц;

- принудительным вращением частиц порошка за счет их перемещение одновременно по образующей наклонного цилиндра (барабана) и по окружности его вращения.

Исключение процесса агрегации частиц достигается сочетанием воздействий двух движений: принудительного вращения и частого периодического соударения их с поверхностью вращающегося барабана, обусловленного наличием перепадов на его поверхности. Многообразие геометрических форм и размеров алмазных зерен (следовательно, и массы) вызывает различные траектории их движения при соударении со сферической поверхностью, так как результирующие силы взаимодействия различны по величине и направлению.

Периодическую дозированную загрузку навесок алмазного порошка в устройство для перемешивания его частиц обеспечивается роторным дозатором с ячейками.

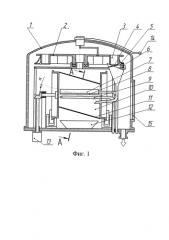

Устройство (фиг. 1) содержит рабочую камеру 1 с системой откачки.

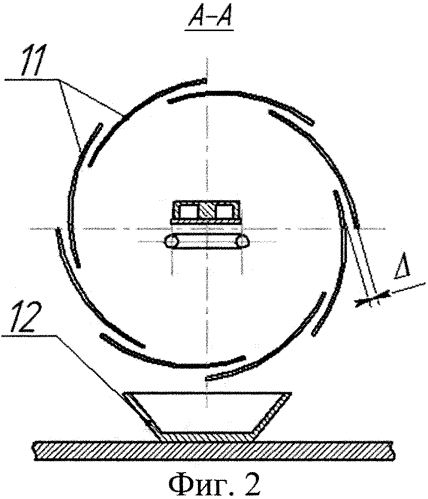

В камере размещены загрузочный роторный дозатор 2 и магнетронная система распыления материала покрытия. Дозатор выполнен в виде диска с ячейками 3. Основания 4 ячеек подпружинены пластинчатыми пружинами 5, которые открываются, при вращении диска, под воздействием роликов (кулачков) 6 на кронштейне, установленного на позиции выгрузки. Магнетронная система, состоящая из магнетрона 7 с распыляемым материалом 8 и анода 9, размещена внутри барабана 10, выполненного в виде наклонного цилиндра. Магнетрон и анод охлаждаются проточной водой. Барабан 10 собран из дугообразных пластин 11, перекрывающих друг друга в одном направлении (фиг. 2). В местах перекрытия между пластинами созданы зазоры А. Дугообразные пластины изготовлены из материала покрытия. Под барабаном 10 размещен сборник 12.

Устройство работает следующим образом. В ячейки 3 роторного дозатора 2 загружают строго дозированные навески алмазного порошка и в камере 1 создают вакуум в пределах от 5·10-4 до 10-4 Па. Затем, напуском аргона через игольчатый натекатель, устанавливают рабочий вакуум 0,01 Па и поддерживают его постоянным.

Наклонный барабан 10 приводится во вращение от электродвигателя постоянного тока 13 через коническую передачу. При малых оборотах барабана 10, ручкой 14 выводят одну из ячеек 3 роторного дозатора 2 на позицию выгрузки. Ролик кронштейна 6, преодолевая усилие пластинчатой пружины 13, открывает основание 4 ячейки 3 и порошок поступает в барабан 10. Устанавливают оптимальную частоту вращения барабана, наблюдая за процессом перемешивания через смотровое окно 15. На магнетрон 7 подают высокое отрицательное напряжение относительно анода 9.

Процесс перемешивания порошка происходит в нижней части барабана. При вращении наклонного барабана 10 его образующие линии периодически создают различные углы наклона относительно горизонтальной плоскости в пределах от +α до -α. Такое конструктивное решение способствует периодическому возвратно-поступательному перемещению порошка вдоль образующих линии наклонного барабана. Различные участки магнетрона (катода) имеют различную интенсивность распыления материала покрытия. Циркуляция всех частиц порошка через эти зоны способствует формированию на них однородных покрытий. Кроме этого одновременное перемещение многогранных частиц алмаза (имеющие неправильные геометрические формы) по окружности и вдоль образующих линии вращающегося наклонного барабана способствует их перекатыванию по поверхности дугообразных пластин. Это существенно повышает равномерность покрытия на различных гранях частиц и усиливает процесс интенсификации их перемешивания.

Процесс перемешивания интенсифицируется и перепадами между рабочими поверхностями пластин. Совместное действие вращательного движения частиц и частого периодического соударения их со сферической поверхностью вращающегося барабана исключает возможность агрегации.

После завершения процесса металлизации изменяют направление вращения барабана и высыпают порошок через зазоры Δ между дугообразными пластинами в сборник 12.

Испытание алмазных отрезных кругов, оснащенных металлизированными поликристаллическими алмазами марки АРС-4 зернистостью 250/200 при обработке мрамора показали снижение удельного, расхода алмаза (в каратах) на 1 м2 площади реза на 23,8%, а повышение удельной производительности на 37,4%.

Устройство для нанесения покрытий на алмазные порошки, содержащее магнетронную систему для распыления материала покрытия, размещенную внутри барабана для перемешивания порошка, и откачную систему, отличающееся тем, что оно снабжено загрузочным роторным дозатором, выполненным в виде диска с ячейками для периодической загрузки навесок алмазных порошков, а барабан выполнен в виде наклонного цилиндра, обеспечивающего периодическую циркуляцию частиц порошка через зоны осаждения покрытия, собранного из дугообразных пластин, частично перекрывающих друг друга в одном направлении и имеющих на участках перекрытия зазоры, создающие перепады между их поверхностями.