Способ нанесения покрытия плазменным напылением в динамическом вакууме

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытий плазменным напылением в динамическом вакууме и может найти применение в плазмометаллургии, авиационной и ракетно-космической промышленности. Направляют поток плазмы с напыляемым порошком на поверхность вращающейся детали, находящейся в области пониженного давления. Откачивают натекающий газ для поддержания динамического вакуума. Обдувают вращающуюся деталь охлаждающим газом со стороны, противоположной подаче потока плазмы. Обдув охлаждающим газом осуществляют, не смешивая потоки охлаждающего газа и плазмы. Обдув осуществляют с расстояния менее половины диаметра вращающейся детали, а полное давление охлаждающего газа обеспечивают меньшим или равным полному давлению плазмы. Технический результат изобретения заключаются в получении напыляемого покрытия в аморфном состоянии, что, в свою очередь, позволяет наносить на детали покрытия большей толщины. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки материалов, в частности для нанесения покрытий, и может найти применение в плазмометаллургии, авиационной и ракетно-космической промышленности.

Известен способ плазменного напыления в разреженной контролируемой атмосфере (ПНРКА) или, что то же самое, нанесения покрытий в динамическом вакууме [1]. Этот процесс напыления происходит в вакуумной камере, в которую, с одной стороны, из плазмотрона поступает плазма с напыляемым веществом, а с другой - постоянно ведется откачка вакуумными насосами газа, натекающего в камеру (Фиг. 1 и Фиг. 2). На этих фигурах введены следующие обозначения: 1 - плазмотрон, из которого истекает плазма с частицами напыляемого вещества; 2 - висячий скачок уплотнения, возникающий в недорасширенной струе плазмы, истекающей в разреженную атмосферу; 3 - деталь, на поверхность которой наносится покрытие; 4 - держатель, вращающий деталь.

Недостатком данного способа является то, что во время плазменного напыления возможен сильный перегрев детали, на которую наносится покрытие. В результате этого не удается получить покрытие требуемой толщины. Происходящая при этом кристаллизация напыляемого вещества в покрытии не позволяет улучшить его рабочие характеристики. Это объясняется тем, что по сравнению с напылением в атмосфере в разреженной среде имеется менее интенсивный теплообмен с окружающей газовой средой вследствие ее пониженной плотности. Помимо этого перегреву детали при напылении на нее покрытий также способствует медленное падение температуры торможения вдоль струи, натекающей в разреженное пространство, по сравнению со струей, истекающей в атмосферу. Обе эти причины делают крайне затруднительным использование данного способа напыления на тонкостенные детали ракетно-космической и авиационной техники, особенно с использованием требуемых для напыления в этих случаях высокотемпературных материалов (оксид циркония, карбид титана и т.д.).

Задачей, на решение которой направлено предлагаемое изобретение, является устранение вышеуказанных недостатков.

Технический результат предлагаемого изобретения заключается в получении напыляемого покрытия в аморфном состоянии, что, в свою очередь, позволяет наносить на детали покрытия большей толщины. Помимо этого, изобретение позволяет исключить перегрев детали и, таким образом, давать возможность наносить покрытие на тонкостенные детали и детали из легкоплавких материалов.

Для решения поставленной задачи и обеспечения технических результатов предлагается способ нанесения покрытия плазменным напылением в динамическом вакууме, заключающийся в том, что направляют поток плазмы с напыляемым порошком на поверхность вращающейся детали, находящейся в области пониженного давления, и откачивают натекающий в нее газ для поддержания динамического вакуума. Обдувают вращающуюся деталь охлаждающим газом со стороны, противоположной подаче потока плазмы, при этом обдув охлаждающим газом осуществляют, не смешивая потоки охлаждающего газа и плазмы. Кроме того, обдув вращающейся детали может быть осуществлен с расстояния менее половины диаметра вращающейся детали, а полное давление охлаждающего газа может быть меньше или равно полному давлению плазмы. Полное давление охлаждающего газа - это давление газа в системе охлаждения, а полное давление плазмы - давление в плазмотроне.

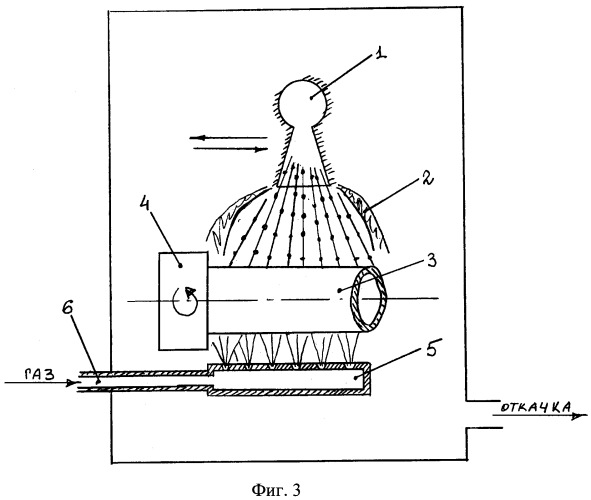

Изобретение поясняется следующими фигурами:

Фиг. 1 - Схема устройства для нанесения покрытия для осуществления способа по прототипу;

Фиг. 2 - Схема устройства для нанесения покрытия для осуществления способа по прототипу в поперечном сечении;

Фиг. 3 - Схема устройства для нанесения покрытия для осуществления способа по предлагаемому изобретению;

Фиг. 4 - Схема устройства для нанесения покрытия для осуществления способа по предлагаемому изобретению в поперечном сечении;

Фиг. 5 - Фотография устройства для осуществления заявленного способа в процессе нанесения покрытия.

Предлагаемый способ осуществляется с помощью устройства, приведенного на схеме (Фиг. 3). В вакуумную камеру помещают плазмотрон 1, из него истекает плазма, в которую добавляют порошок материала, для нанесения покрытия. Струя плазмы, содержащая расплавленные частицы порошка, истекает в область динамического вакуума. В недорасширенной струе плазмы при этом возникает висячий скачок уплотнения 2, внутри которого реализуется сверхзвуковое течение, совпадающее с истечением струи в вакуум.

Для осуществления предлагаемого способа предлагается, в отличие от прототипа, введение еще одной газовой магистрали 6, по которой вводится охлаждаемый газ в камеру для нанесения покрытия, и системы отверстий или щелей 5, предназначенных для обдува охлаждаемым газом напыляемого покрытия и самой детали 3 (Фиг. 3). Система откачки должна обеспечивать в этом случае не только откачку газа плазмы, но и газа, который охлаждает деталь. Схема устройства для нанесения покрытия по предлагаемому способу в поперечном сечении приведена на фигуре 4.

Из рассмотрения фигуры 4 видно, что верхняя часть детали 3 обтекается плазмой с напыляемыми частицами вещества, а нижняя, затененная от плазмы часть детали 3, установленной на вращающемся держателе, обдувается охлаждающим газом, который за счет конвективного теплообмена отводит тепло от детали 3, которое затем вместе с охлаждающим газом уносится из камеры через систему откачки. Между двумя сталкивающимися потоками - плазмой и охлаждающим газом (Фиг. 4) существует разделяющая их так называемая «поверхность тангенциального разрыва» 7, с обеих сторон от которой статические давления в обоих течениях равны друг другу, а тангенциальные составляющие скорости не равны друг другу.

Взаимодействие двух струй газа, истекающих в область с пониженным давлением и направленных друг к другу в случае наличия плохообтекаемого тела (детали) на общей оси между ними, является устойчивым и происходит без пульсаций. Из газовой динамики известно, что при обтекании такого тела газом за ним образуется вихревой след, по которому, в данном случае, высоконапорный охлаждающий газ достигает детали, практически не взаимодействуя с течением плазмы. Взаимодействие двух течений наблюдается только в периферийных зонах с образованием поверхности тангенциального разрыва.

Все это приводит к тому, что процессы напыления и охлаждения детали 3 происходят независимо друг от друга.

Следует отметить, что при вращении детали 3 на каждом обороте та часть ее поверхности, на которую нанесено покрытие, практически мгновенно попадает под действие струй охлаждающего газа. Из-за этого не успевает проходить кристаллизация расплавленного вещества в покрытии, и материал покрытия приобретет аморфную фазу, которая улучшает его эксплуатационные характеристики.

Предлагаемый способ нанесения покрытий в динамическом вакууме осуществляется следующим образом. Устанавливают деталь 3 на держатель 4 внутри камеры для нанесения покрытия (не показана). Включают подачу охлаждающего и плазмообразующего газов, подают напряжение на мотор (не показан) держателя 4, подают напряжение на плазмотрон 1. Производят нанесение покрытия на деталь 3, при одновременном ее охлаждении. Отводят через систему откачки отработанный газ плазмы и охлаждающий газ.

Данный способ прошел испытания в вакуумной камере при напылении порошков ΖrO2 и TiC на внешнюю поверхность нескольких тонкостенных элементов камеры сгорания ЖРД с толщиной стенки ~1 мм из меди M1. Фотография устройства для осуществления заявляемого способа в процессе напыления покрытия приведена на Фиг. 5. В проведенных экспериментальных исследованиях были нанесены покрытия толщиной 200-300 мкм с высокими физико-механическими характеристиками без разрушения и снижения прочности тонкостенных элементов камеры сгорания ЖРД.

Источник информации

1. В.В. Кудинов, Г.В. Бобров, Нанесение покрытий напылением. Теория, технология и оборудование. - М. «Металлургия», 1992, стр. 144-148.

1. Способ нанесения покрытия плазменным напылением в динамическом вакууме, включающий направление потока плазмы с напыляемым порошком на поверхность вращающейся детали, находящейся в области пониженного давления, и откачку натекающего газа для поддержания динамического вакуума, отличающийся тем, что вращающуюся деталь в вакуумной камере обдувают охлаждающим газом со стороны, противоположной подаче потока плазмы, при этом обдув охлаждающим газом осуществляют, не смешивая потоки охлаждающего газа и плазмы.

2. Способ по п.1, отличающийся тем, что обдув осуществляют с расстояния менее половины диаметра вращающейся детали.

3. Способ по п.1, отличающийся тем, что полное давление охлаждающего газа обеспечивают меньшим или равным полному давлению плазмы.