Способ установки в шпур трубчатого анкера с кольцевым поперечным сечением и анкер для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к горной промышленности и предназначена для использования при укреплении стенок горных выработок. Технический результат - повышение надежности установки и функционирования трубчатого анкера. По способу выполняют трубу с внешним диаметром, превышающим диаметр шпура, продольным пазом по всей ее длине и передним концом конической формы. На трубу надевают опорную плиту. Часть трубы, выступающей за пределы опорной плиты к заднему ее торцу, разделяют на секторы продольными прорезями. При этом часть секторов трубы выполняют с поверхностями, образующие которых параллельны продольной оси трубы. Другую часть секторов выполняют с поверхностями, образующие которых не параллельны продольной оси трубы и образуют конус, направленный вершиной к опорной плите. Устанавливают торец задней части трубы частью ее секторов в кольцевую проточку ударника. Под действием осевой силы через ударник вводят в шпур трубу передним концом конической формы. В процессе введения трубы в шпур ударником формируют упоры опорной плиты из секторов трубы на различном удалении от ее продольной оси. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к горной промышленности, предназначено для использования при укреплении стенок горных выработок. Кроме того, может быть применено для крепления любых поверхностей в породах, обладающих достаточной прочностью.

Известен способ установки распорного анкера (см. патент RU 1776811, E21D 20/00), включающий размещение на расклинивающей конусной головке анкерной штанги проволочной спирали, введение анкера в пробуренный шпур и вдавливание витков спирали в стенки шпура путем продольного перемещения внутри нее головки анкерной штанги. После введения анкера в пробуренный шпур витки проволоки на его головке сжимаются за счет установки трубы, при этом в сжатом состоянии диаметр проволочной спирали на 5-10 мм больше диаметра шпура, а продольное перемещение головки внутри спирали осуществляется путем ввинчивания в нее глубинного конца штанги.

Данный способ не является надежным в силу того, что продольное перемещение головки вдоль оси шпура не гарантирует ее ввинчивания в проволочную спираль, с последующим увеличением ее диаметра. Это обусловлено тем, что проволочная спираль никоим образом не фиксируется от проворота, то, в силу трения между спиралью и головкой, обе детали будут совершать совместное вращение. Увеличение диаметра проволочной спирали не произойдет и не обеспечится расклинивания ее в шпуре. Возможная фиксация проволочной спирали от вращения, за счет трения (сцепления) ее по поверхности шпура, исключается в силу того, что в соответствии со способом проволочная спираль в несжатом (исходном) состоянии имеет внешний диаметр меньше диаметра шпура на 5-10 мм, что является обязательным условием введения ее в шпур.

Наиболее близким аналогом к заявляемому объекту является способ установки трубчатых анкеров (см. патент US 4334804, E21D 20/00). В соответствии, с которым в породу устанавливают трубчатый анкер, с заостренным и закаленным передним концом, продольный пазом, выполненным по длине, и упором для взаимодействия с опорной плитой, выполненном на заднем конце за счет силового воздействия на задний конец трубчатого анкера. Возможным вариантом реализации способа является введение в предварительно выполненный шпур с диаметром, меньшим диаметра устанавливаемого трубчатого анкера. С упором, сформированным предварительно из части трубы. Кроме того, упор может быть частью сборочной единицы соединяемой с трубой посредством сварки.

Недостатком данного способа является сложность технической реализации - при выполнении варианта с упором, сформированным предварительно из части трубы и невысокой надежностью работы.

Для варианта с упором, как детали из сборочной единицы, с последующей приваркой ее к поверхности трубы характерным является невысокая надежность при установке.

Формирование упора из части трубы требует разработки специальной технологической линии. При этом его образование возможно только при нагреве данной зоны, в противном случае упор формируется в незапланированном месте. Происходит отпуск, ведущий к снижению механических свойств, что также ведет к снижению допускаемого напряжения и повышения вероятности разрушения в этой зоне. Кроме того, как утверждает сам автор, этот вариант является ненадежным вследствие возникновения повышенных напряжений в местах изгиба (ссылка в патенте US 4334804 на fig. 2) и рекомендуется использовать упор в виде приваренного кольца. Следует отметить, что упор имеет неравномерную схему нагружения вследствие того, что поверхность породы не перпендикулярна к оси шпура, имеет место контакт не по всей расчетной поверхности, а только в ограниченной зоне. Вся нагрузка приходится только на зону контакта. Возникающие при этом напряжения, в зоне контакта, превысят расчетные. Имеет место высокая вероятность разрушения сварного шва, соединяющего трубу и упор, что не обеспечивает надежность фиксирования опорной плиты.

Кроме того, торец задней части трубы выступает за пределы упора. При достижении упором поверхности опорной плиты, а ею поверхности породы, приводит к срезу сварки. Т.к. в этой ситуации совместное движение трубы и упора невозможно, упор фиксируется на опорной плите, силовое воздействие приводит к движению трубы относительно упора, т.е. срезу по месту соединения (см. fig. 3 US 4334804).

Формирование упора, для взаимодействия с опорной плитой, в процессе введения трубчатого анкера в шпур известных решениях не обнаружено.

Техническая задача, на решение которой направлено изобретение, повышение надежности установки и функционирования трубчатого анкера.

Техническая задача решается тем, что в известном способе установки в шпур трубчатого анкера с кольцевым поперечным сечением, внешний диаметр которого превышает диаметр шпура, продольным пазом по всей длине, упором для взаимодействия с опорной плитой, образованным из части трубы, заостренным передним концом, силовым воздействием на торец задней части трубы ударником, упор формируется в процессе введения трубчатого анкера в шпур. Кроме того, решению указанной технической задачи способствует то, что торец трубы, при силовом воздействии, устанавливается в кольцевой проточке, выполненной в ударнике. При этом часть торца трубы устанавливается вне кольцевой проточки.

Установка торца трубы в конусообразный выступ известна (см. патент РФ №1670144, E21D 21/00). В известном решении в открытую полость корпуса вставляется анкер. Корпус связан с податчиком обеспечивающим осевое перемещение анкера. Подача анкера производится в шпур свободно. При достижении упорной шайбой (анкера) породы в полость анкера, через корпус, подается жидкость, под высоким давлением, что обеспечивает деформацию анкера. При этом размещение торца анкера в открытой полости корпуса обеспечивает герметичное его замыкание и исключает утечку жидкости при ее нагнетании в полость анкера. Таким образом, размещение торца анкера в конусообразном выступе несет функцию уплотнительного устройства.

В заявляемом способе установка торца трубы в кольцевой проточке, выполненной в ударнике, исключает смещение торца трубы при силовом воздействии на него. Это обеспечивает неизменное положение точек контакта торец трубы - ударник в течение всего процесса установки. Отсутствие относительного движения исключает износ поверхности ударника. Сохраняется исходный профиль в процессе эксплуатации ударника, что обеспечивает постоянство условий взаимодействия. Повышается надежность и долговечность работы.

Способ установки, при котором часть торца трубы размещается вне кольцевой проточки, а часть внутри нее в открытых источниках не обнаружена.

Известна конструкция трубчатого анкера, включающего трубчатый стержень с продольным разрезом, размещенное в его канале цилиндрическое тело и опорную плиту, установленную на наружном конце стержня, при этом края разреза трубчатого стержня соединены друг с другом с нахлестом, увеличивающимся в направлении от опорной плиты к внутреннему концу стержня (см. патент РФ №1479667, E21D 21/00).

Недостатком данной конструкции является в ненадежности процесса установки. Забивка клина для распора трубчатого стержня не обеспечит увеличения диаметра, особенно в головной части. Нормальное давление, создаваемое клином на поверхностях, наложенных внахлест, исключает их относительное смещение, т.к. продольное усилие, необходимое для увеличения диаметра существенно меньше силы трения.

Известна конструкция трубчатого анкера фрикционного типа (см. патент РФ №1240910, E21D 21/00), принятого за прототип включающая трубу, диаметр которой превышает диаметр шпура, с продольным пазом по длине, при этом головной конец выполнен конусным, конический конец снабжен упором для монтажной штанги, установленной консольно внутри трубы против разреза, а хвостовик, снабженный упорным кольцом, взаимодействующий с опорной плитой.

Недостатком данной конструкции является ненадежность процесса установки. Введение трубы анкера в шпур обеспечивается воздействием монтажной штанги в упор, установленный в конусной части. Значительное усилие приведет к деформации и последующему раскрытию конической части, ослабленной, кроме того, продольным пазом. Монтажная штанга выйдет из сопряжения с упором и далее за пределы конической части. Процесс установки прекращается до полного введения штанги в шпур.

Целью заявляемого изобретения является повышение надежности при установке в шпур трубчатого анкера с кольцевым поперечным сечением.

Необходимый технический результат достигается тем, что реализуется способ установки в шпур трубчатого анкера, в соответствии с которым выполняют трубу с внешним диаметром, превышающим диаметр шпура, продольным пазом по всей ее длине и передним концом конической формы, на трубу надевают опорную плиту, часть трубы, выступающей за пределы опорной плиты к заднему ее торцу, разделяют на секторы продольными прорезями, при этом часть секторов трубы выполняют с поверхностями, образующие которых параллельны продольной оси трубы, а другую часть секторов выполняют с поверхностями, образующие которых не параллельны продольной оси трубы и образуют конус, направленный вершиной к опорной плите, устанавливают торец задней части трубы частью ее секторов в кольцевую проточку ударника, под действием осевой силы через ударник вводят в шпур трубу передним концом конической формы и в процессе введения трубы в шпур ударником формируют упоры опорной плиты из секторов трубы на различном удалении от ее продольной оси.

При этом само устройство (трубчатый анкер), включающее трубу с внешний диаметром, превышающим диаметр шпура, продольным пазом по всей ее длине, передним концом конической формы, опорную плиту, надетую на трубу, часть которой, выступающая за пределы опорной плиты, разделена на секторы продольными прорезями, при этом часть секторов выполнена с поверхностями, образующие которых параллельны продольной оси трубы, и обеспечивают возможность формирования из них упоров опорной плиты, а другая часть секторов выполнена с поверхностями, образующие которых не параллельны продольной оси трубы, образуют конус, направленный вершиной к опорной плите и обеспечивают возможность формирования из них упоров опорной плиты с зоной контакта с опорной плитой на большем удалении от продольной оси трубчатого анкера, чем для вышеупомянутых упоров, при этом обеспечена возможность формирования упоров в процессе введения трубчатого анкера в шпур с помощью ударника с кольцевой проточкой, допускающей установку в ней части торца трубы.

Выделение из части трубы секторов известно (см. патент РФ №1548457, E21D 21/00). По всей длине трубы выполняются V-образные секторы, внутренняя поверхность которых имеет утолщения в форме раструба. Утолщения в процессе установки имеют возможность контактировать с цилиндрическим распорным стержнем. Наличие секторов обеспечивает их выдвижение за пределы образующей цилиндрической поверхности трубы и внедрение, за счет контакта утолщенной части с распорным стержнем, в стенки шпура. Внедрение секторов в стенки шпура обеспечивает более надежную фиксацию анкера.

В предлагаемом техническом решении секторы находятся вне зоны контакта со стенками шпура и обеспечивают формирование упора для опорной плиты в процессе установки трубчатого анкера, т.е. их функциональное назначение и создаваемый технический эффект не совпадают с известным решением.

Выполнение образующей поверхностью секторов в форме конуса известно (см. авт. св. СССР №1830116, F16В 13/06). В данном техническом решении участок распорной втулки с прорезями по длине выполнен цилиндрическим в предмонтажном состоянии и образующим конус в рабочем.

В известном техническом решении поверхность распорной втулки образует коническую поверхность в процессе установки. При этом обеспечивается фиксация распорной втулки в бетонной стенке за счет постоянного контакта с конической поверхностью пальца. Выполнение функции - фиксации втулки в стенке в отсутствии дополнительной детали - пальца, не реализуется.

В предлагаемом техническом решении секторы с конической образующей поверхностью, направленной вершиной к опорной плите сформированы до установки. Это обеспечивает, в совокупности с расположением их вне зоны крепления, формирование упора для осевой фиксации опорной плиты на трубе. При этом исключение осевой подвижности опорной плиты обеспечивается исключительно за счет того, что секторов с конической образующей поверхностью, направленной к опорной плите, без привлечения дополнительных деталей, как в известном техническом решении.

Кроме того, коническая образующая поверхность секторов направленная к опорной плите позволяет фиксировать опорную плиту на трубе, исключать ее самопроизвольный сход в процессе установки.

Расположение секторов с непараллельными образующими поверхностями в шахматном порядке не обнаружено.

На основании вышеизложенного заявитель приходит к выводу, что заявляемый способ установки в шпур трубчатого анкера с кольцевым поперечным сечением и анкер, его реализующий, не следует явным образом из известного уровня техники, и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

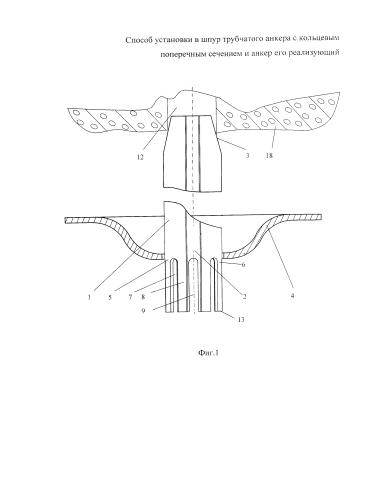

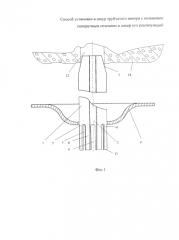

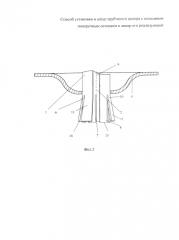

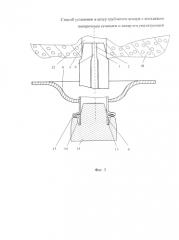

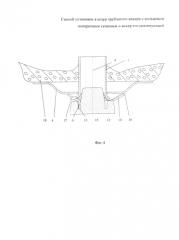

Изобретение поясняется чертежами. Фиг. 1 - исходный вид трубчатого анкера перед установкой в шпур. Фиг. 2 - вариант выполнения трубчатого анкера в соответствии с пп.5, 6. Фиг. 3-установка трубчатого анкера с формированием упора на трубе в процессе установки в шпур в соответствии с пунктом 3, 4. Фиг. 4 - установка трубчатого анкера, с формированием упора на трубе в процессе установки в шпур в соответствии с пунктом 5, 6. Фиг. 5 - вид торца задней части трубы в соответствии 3, 4 после установки.

Трубчатый анкер включает: трубу 1 (фиг. 1), с продольным пазом 2 и заостренным передним концом 3, упорную плиту 4. Часть трубы 5, выступающая за пределы опорной плиты 4, разделена на секторы 6 прорезями 7. Прорези 7 могут выполняться с удалением части материала трубы или без этого.

Образующие поверхности 8, секторов 6, при первом варианте реализации параллельны продольной оси 9, трубы 1 (фиг. 1).

Часть секторов 10 может выполняться с образующими поверхностями 11 (второй вариант реализации) не параллельными продольной оси 9 (фиг. 2).

При этом образующие поверхности 11 образуют коническую поверхность, вершина которой направлена к опорной плите 4.

При втором варианте реализации секторы 6 с образующими поверхностями, параллельными продольной оси 9, чередуются с секторыми 10, имеющими образующие поверхности, не параллельные продольной оси 9 (чередование, например, в шахматном порядке).

Перед введением трубчатого анкера в шпур 12 на трубу надевается упорная плита 4 так, чтобы из нее выступала часть трубы 5. Торец задней части трубы 13 (фиг. 3) устанавливают в кольцевую проточку 14 ударник 15.

В первом варианте исполнения все торцы секторов 6 устанавливаются в кольцевую проточку 14.

Во втором варианте исполнения торцы секторов 6 устанавливаются в кольцевой проточке 14, а у секторов 10 торцы 16 устанавливаются вне кольцевой проточки 14 (фиг. 4).

Установка в шпур 12 трубчатого анкера, реализованного по первому варианту, осуществляют следующим образом (фиг. 3).

В шпур 12 вводится заостренный конец 3 трубы 1. Ударник 15 совершает возвратно поступательные движения и через кольцевую проточку 14 воздействует на торец задней части 13. Силовое воздействие с торца 13 передается на секторы 6.

Труба 1 внедряется в шпур 12 и упруго деформируется. Возникает сопротивление движению. Под действием продольной силы со стороны ударника 15 и сопротивления движению трубы 1, секторы 6 теряют устойчивость и деформируются (фиг. 3). При этом образуется упор 17, взаимодействующий с опорной плитой 4, прижимая ее в конце установки к поверхности укрепляемой выработки 18.

Деформация каждого из секторов 6 происходит до наступления контакта с опорной плитой 4 (фиг. 3). В случае неперпендикулярного положения поверхности укрепляемой выработки 18 продольной оси шпура 12 один из фрагментов формируемого упора 17 вступает в контакт с опорной поверхностью раньше других. Сопротивление дальнейшей деформации в этом секторе возрастает. При дальнейшей работе ударника 15 происходит преимущественная деформация секторов 6, не достигнувших контакта с опорной плитой 4, т.к. в данный момент они имеют меньшую величину сопротивления изгибу.

В конце процесса установки трубчатый анкер имеет вид, представленный на фиг.5.

Ударник 15 взаимодействует одновременно упором 17 и с торцом 13. Как следствие, силовые воздействия с ударника 15 распределяются равномерно по большей поверхности, что обеспечивает минимизацию контактных напряжений. При этом упор 17, находящийся между опорной плитой 4 и ударником 15, испытывает напряжения сжатия. Отсутствуют касательные напряжения, что исключает срез упоров 17 в процессе установки и повышает надежность всего процесса установки трубчатого анкера в шпур 12.

Формирование упора 17 в процессе введения трубы 1 в шпур 12 исключает возникновение в элементах трубчатого анкера касательных напряжений. Допустимая величина которых на 25…30% меньше допускаемых нормальных напряжений. Как результат, надежность процесса установки анкеров возрастает.

Установка трубчатого анкера с частью секторов 6, располагающихся в кольцевой проточке 14, а часть секторов 10 вне ее происходит следующим образом (фиг. 4). За счет сопротивления движению трубы 1 в шпуре 12 происходит потеря устойчивости секторов 6 и формирование упора 17. Одновременно края ударника 15 изгибают секторы 10, торцы 16 которых находятся вне проточки, в направлении от продольной оси 9. Торцы 16 при изгибе достигают поверхности опорной плиты 4.

В выступающей части 4 трубы 1 формируется упор 17, из секторов 6 и одновременно и упор 19 из секторов 10. При этом зоны контакта упора 17 и 19, с опорной плитой 4 располагаются на различном удалении от продольной оси 9, что создает более распределенное силовое взаимодействие трубы 1 и опорной плиты 4. Упоры 19 обеспечивают более плотное поджатие опорной плиты 4 к поверхности укрепляемой выработки 18, за счет большего плеча - расстояния от продольной оси 9 до точки контакта.

Выполнение части секторов 10 с образующими поверхностями 11, не параллельными продольной оси 9, обеспечивает формирование дополнительного упора 19 для опорной плиты 4, что повышает надежность ее фиксации на трубе 1 в процессе эксплуатации.

В упорах 19 возникают нормальные напряжения изгиба, допустимая величина которых существенно больше допустимых касательных напряжений.

Вынесение упоров 19 на большее расстояние от продольной оси 9 обеспечивает большую адаптивность сопряжения опорной плиты 4 с поверхностью укрепляемой выработки 18. Как следствие напряжения возникающие в различных зонах упоров 17 и 19 выравниваются по величине. Отсутствие концентрации напряжений в локальных зонах повышает надежность установки и эксплуатации трубчатого анкера.

Формирование упоров 17 и 19 в процессе установки трубчатого анкера в шпур 12 исключает возникновение в его элементах касательных напряжений, что повышает надежность введения трубы 1 в шпур 12.

В процессе эксплуатации в сформированных упорах 17 и 19 возникают преимущественно нормальные напряжения, вызванные изгибом, допустимая величина которых превышает допустимые касательные напряжения.

Кроме того, формирование упоров 17 и 19 в процессе установки трубчатого анкера позволяет образовывать их адаптировано к положению укрепляемой поверхности 18 и равномерно распределять нагрузку, передаваемую с опорной плиты 4 на трубу 1.

1. Способ установки в шпур трубчатого анкера, в соответствии с которым выполняют трубу с внешним диаметром, превышающим диаметр шпура, продольным пазом по всей ее длине и передним концом конической формы, на трубу надевают опорную плиту, часть трубы, выступающей за пределы опорной плиты к заднему ее торцу, разделяют на секторы продольными прорезями, при этом часть секторов трубы выполняют с поверхностями, образующие которых параллельны продольной оси трубы, а другую часть секторов выполняют с поверхностями, образующие которых не параллельны продольной оси трубы и образуют конус, направленный вершиной к опорной плите, устанавливают торец задней части трубы частью ее секторов в кольцевую проточку ударника, под действием осевой силы через ударник вводят в шпур трубу передним концом конической формы и в процессе введения трубы в шпур ударником формируют упоры опорной плиты из секторов трубы на различном удалении от ее продольной оси.

2. Трубчатый анкер, включающий трубу с внешний диаметром, превышающим диаметр шпура, продольным пазом по всей ее длине, передним концом конической формы, опорную плиту, надетую на трубу, часть которой, выступающая за пределы опорной плиты, разделена на секторы продольными прорезями, при этом часть секторов выполнена с поверхностями, образующие которых параллельны продольной оси трубы, и обеспечивают возможность формирования из них упоров опорной плиты, а другая часть секторов выполнена с поверхностями, образующие которых не параллельны продольной оси трубы, образуют конус, направленный вершиной к опорной плите и обеспечивают возможность формирования из них упоров опорной плиты с зоной контакта с опорной плитой на большем удалении от продольной оси трубчатого анкера, чем для вышеупомянутых упоров, при этом обеспечена возможность формирования упоров в процессе введения трубчатого анкера в шпур с помощью ударника с кольцевой проточкой, допускающей установку в ней части торца трубы.