Жидкие молочные концентраты с высоким содержанием сухих веществ

Иллюстрации

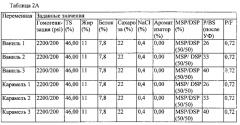

Показать всеИзобретение относится к молочной промышленности. Устойчивый к стерилизации в автоклаве молочный концентрат содержит примерно от 38% примерно до 50% общего количества сухих веществ молока, сахара и жира, в том числе сухих веществ молока примерно до 26% и сахара примерно до 30%. Количество сахара относительно количества сухих веществ молока находится в диапазоне от примерно 1:1 до примерно 3,5:1, так чтобы скорость разделения фаз по пропусканию молочного концентрата находилась в диапазоне примерно от 0,5 ТрН до примерно 33 ТрН. Отношение содержания белка к содержанию жира находится в диапазоне примерно от 0,5 примерно до 0,9. Отношение содержания белка к содержанию буферной соли находится в диапазоне примерно от 40 примерно до 60. Продукт характеризуется медленным разделением фаз, что положительно сказывается на устойчивости к действию условий стерилизации и хранения. 15 з.п. ф-лы, 4 ил., 8 табл., 4 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

В настоящей заявке испрашивается конвенционный приоритет на основании предварительной заявки США 61/380,942, поданной 08 сентября 2010, которая полностью вводится здесь ссылкой.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к концентрированным молочным продуктам с высоким содержанием сухих веществ, в частности, к концентрированным молочным продуктам, которые имеют хорошие органолептические характеристики, не загустевают и не темнеют, с высоким содержанием сухих веществ, таким как концентрированное молоко с общим содержанием сухих веществ по меньшей мере примерно 38%, и к способам получения таких продуктов.

УРОВЕНЬ ТЕХНИКИ

Жидкие молочные продукты, такие как молоко, обычно подвергают тепловой обработке для повышения их устойчивости и микробиологической безопасности. К сожалению тепловая обработка молока может приводить к изменению цвета, к загустеванию и, в некоторых случаях, к появлению постороннего привкуса. Например, молочный сахар (лактоза) в молоке, нагретом до высокой температуры, может вступать в реакцию с белками, в результате чего молоко приобретает не очень приятный коричневый оттенок. Это нежелательное явление часто называется подрумяниванием продукта или реакцией Майяра. Природа загустевания (желирования) изучена не до конца, однако в литературе можно найти предположения, что гель может формироваться при определенных условиях, когда белки молочной сыворотки формируют трехмерную белковую матрицу. См., например, "Обзор: загустевание при хранении молока, подвергнутого высокотемпературной пастеризации", Datta и др., Trans. IChemE, т. 79, часть С, стр. 197-210 (2001). Загустевание и подрумянивание (потемнение) молока в общем случае нежелательны, поскольку ухудшаются его органолептические характеристики.

Часто необходимо концентрировать молоко, поскольку в этом случае требуется хранить и транспортировать меньшее количество продукта, в результате чего снижаются расходы на его транспортировку и хранение, и в этом случае молоко можно более эффективно упаковывать и использовать. Однако получение высококонцентрированного молока с хорошими органолептическими характеристиками может создавать проблемы, связанные с загустеванием и потемнением продукта, и, кроме того, при этом могут формироваться соединения, придающие продукту неприятный привкус. Например, концентрированное молоко с содержанием сухих веществ по меньшей мере примерно 38% при тепловой обработке имеет повышенную тенденцию к желированию белков, выпадению хлопьев жира и потемнению. Кроме того, благодаря повышенному содержанию белка в таком высококонцентрированном молоке он имеет повышенную тенденцию к отделению и формированию гелей при хранении продукта, в результате чего сокращается срок его хранения.

Широко используемые способы получения концентрированного молока включают несколько стадий нагреваний в сочетании с концентрированием молока. Например, один из таких способов получения концентрированного молока включает первую стадию стандартизации (приведения характеристик к стандарту) для получения требуемого отношения содержания сухих веществ к содержанию жира с последующим нагревом молока для снижения вероятности коагуляции молочного казеина в процессе последующей стерилизации. Нагрев также снижает вероятность коагуляции в процессе хранения перед стерилизацией и может дополнительно снизить содержание микрофлоры. Затем подогретое молоко концентрируют для получения нужной концентрации. После этого могут осуществляться операции гомогенизации, охлаждения, повторной стандартизации и упаковки. Кроме того, может добавляться соль-стабилизатор, которая может снижать вероятность коагуляции молока, которая может происходить при высоких температурах или при хранении. Стерилизация продукта может осуществляться до его упаковки или после нее. Стерилизация обычно включает либо сравнительно долгое выдерживание при сравнительно невысокой температуре (например, в течение 5-30 минут при температуре 90-120°С) или сравнительно непродолжительное выдерживание при сравнительно высокой температуре (например, в течение нескольких секунд при температуре примерно 135°С и выше). Используемые способы концентрирования молока обычно обеспечивают срок хранения от примерно 1 месяца до примерно 6 месяцев (и более).

Различные способы получения концентрированного молока обеспечивают разную степень стабильности характеристик концентрированных молочных продуктов. Однако такие известные способы, обеспечивающие получение устойчивых концентратов, обычно имеют ограничения по содержанию сухих веществ. Известные способы концентрирования молока обычно не очень успешны в случаях, когда общее содержание сухих веществ превышает 38%. Например, в заявке US 2007/0172548 (Cale) описывается способ получения концентрированного молока с высоким уровнем содержания молочного белка и низким уровнем содержания лактозы. Однако в этой заявке указывается, что общее содержание сухих веществ в таких концентрированных продуктах не превышает 30%.

В заявке US 2010/0104711 (Schmidt) описывается жидкий молочный концентрат, устойчивый к нагреву, который в результате добавления сливок имеет пониженное содержание молочного белка и повышенное содержание жира. Как указывается в этой заявке, предложенный способ обеспечивает получение концентрированных молочных продуктов с полным содержанием сухих веществ, не превышающим 36%. Однако Schmidt указывает в заявке, что концентрированные продукты с более высоким содержанием сухих веществ (порядка 38%) неустойчивы после стерилизации в автоклаве.

В заявке US 2003/0054079 (Reaves) описывается способ получения концентрата молока, подвергаемого высокотемпературной обработке, которое содержит 30-45% сухих веществ, без учета жира. А именно, Reaves описывает концентрат молока, содержащий 11-17% белка и 16-24% лактозы (твердые компоненты молока, без жира, - это обычно примерно 37% белка и примерно 54% лактозы). В этой заявке указывается, что такие уровни содержания сухих веществ, без учета жира, являются критичными для способа, и что более низкое содержание таких сухих веществ, не позволяет получить приемлемые результаты. В этой заявке описывается предварительный нагрев молока в течение 10 минут при температуре 65°С (150°F) для получения нагретого исходного молочного продукта. Затем полученный продукт пастеризуют в течение 16-22 секунд при температуре 82°С (180°F) с последующим выпариванием при повышенной температуре пастеризации (10 минут при температуре 62°С (145°F) в вакууме) для получения промежуточного продукта, сгущенного жидкого молока. Процесс выпаривания, используемый Reaves, обеспечивает получение сгущенного молока с тем же процентным содержанием белка и высоким содержанием лактозы, что и в исходном молочном продукте. Затем в полученный промежуточный продукт добавляют сливки и стабилизатор, такой как гексаметафосфат натрия или каррагенан, и осуществляют две стадии ультрапастеризации: первая стадия - 30-36 секунд при температуре 82°С (180°F) и вторая стадия - 4 секунды при температуре 143°С (290°F). С такими высокими уровнями содержания лактозы можно ожидать, что в концентрированных молочных продуктах, полученных в соответствии со способом, предложенным Reaves, при стерилизации будут происходить реакции Майяра, которые будут придавать продуктам нежелательный коричневатый цвет. Кроме того, в заявке Reaves указываются высокие уровни молочного белка, которые, как можно ожидать, будут снижать устойчивость продукта в отсутствии декстринов и некоторых других стабилизаторов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 - блок-схема варианта способа получения устойчивого жидкого молочного концентрата.

Фигура 2 - графики скорости разделения фаз (измерения с помощью прибора LumiSizer) в процентах пропускания в час (ТрН) для разных молочных концентратов.

Фигура 3 - графическое представление отношения полного содержания сахара к общему содержанию сухих веществ относительно скорости разделения фаз (измерения с помощью прибора LumiSizer).

Фигура 4 - графическое представление отношения полного содержания сахара к содержанию белка и жира относительно скорости разделения фаз (измерения с помощью прибора LumiSizer).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способы и продукты, раскрытые в настоящем описании, относятся к жидким молочным концентратам с высоким содержанием сухих веществ, которые хорошо сохраняют свои характеристики после стерилизации и при хранении в течение продолжительного времени при нормальных условиях, причем после стерилизации в таких продуктах не появляется неприятный привкус. Устойчивые жидкие молочные концентраты по настоящему изобретению содержат в целом до примерно 50% сухих веществ, и в некоторых вариантах содержание сухих веществ находится в диапазоне от примерно 38% до примерно 50%. Жидкие молочные концентраты с высоким содержанием сухих веществ по настоящему изобретению могут также содержать повышенные уровни сахара относительно общего содержания сухих веществ и/или повышенные уровни сахара относительно содержания белка и жира, что способствует обеспечению хорошей устойчивости продукта. В некоторых вариантах концентраты содержат сахар в количестве до примерно 30%, в других вариантах - от примерно 10% до примерно 30%, и еще в некоторых вариантах от примерно 20% до примерно 30%, для сохранения характеристик продуктов после стерилизации и при хранении в течение продолжительного времени. В других вариантах жидкие молочные концентраты с высоким содержанием сухих веществ могут также иметь конкретно заданное соотношение сахара и сухих веществ молока или соотношение сахара и жира для обеспечения концентратов, устойчивых к действию условий стерилизации и хранения, с такими высокими уровнями содержания сухих веществ.

Кроме того, было обнаружено, что молочные концентраты с таким высоким содержанием сухих веществ и полученные с использованием композиций и способов, раскрытых в настоящем описании, также характеризуются очень медленным разделением фаз, что положительно сказывается на устойчивости к действию условий стерилизации и хранения. Скорость разделения фаз, измеряемая по процентному пропусканию света в ближней части ИК-диапазона в час (ТрН), как это описывается ниже более подробно, представляет собой характер изменения во времени разделения фаз, которое обусловливается взаимодействиями и синергией компонентов композиции, эффективностью дисперсии и взаимодействиями между частицами. В некоторых вариантах молочные концентраты, содержащие сухие вещества в целом от примерно 38% до примерно 50% (в других вариантах от примерно 40% до примерно 50%, и еще в других вариантах от примерно 45% до примерно 50%), имеют скорость разделения фаз от примерно 0,5 ТрН до примерно 33 ТрН при отношении содержания сахара к содержанию сухих веществ молока от примерно 1:1 до примерно 3,5:1 (этот вопрос будет рассмотрен ниже более подробно со ссылками на фигуру 3). В других вариантах молочные концентраты с общим содержанием сухих веществ от примерно 38% до примерно 50% (в других вариантах от примерно 40% до примерно 50%, и еще в других вариантах от примерно 45% до примерно 50%), имеют пониженную скорость разделения фаз относительно эффективного отношения содержания сахара к содержанию белка и жира (этот вопрос будет рассмотрен ниже более подробно со ссылками на фигуру 4). В других вариантах концентрированные молочные продукты с высоким содержанием сухих веществ имеют скорость разделения фаз, не превышающую примерно 10 ТрН (в некоторых вариантах не превышающую 4,5 ТрН, и в других вариантах не превышающую примерно 1,5 ТрН), когда эти продукты содержат сахар в количестве от примерно 10% до примерно 30%, и отношение белка к буферной соли - от примерно 40 до примерно 60.

Концентрированные молочные жидкие продукты могут использоваться для получения горячих и холодных напитков, например, путем разбавления. Напитки включают кофе, чай, шоколадные напитки, молочные напитки и т.п. К таким напиткам также относятся: кофе-латте, капуччино, масала чай и им подобные напитки. Жидкие молочные концентраты подходят для использования с системами индивидуального приготовления напитков и могут находиться в картриджах, дисках и в других емкостях, подходящих для использования с такими системами. Жидкие молочные продукты могут также содержать добавленные в них вкусоароматические вещества для получения ароматизированных напитков.

В других вариантах полученные устойчивые жидкие молочные концентраты могут иметь пониженные уровни белка, пониженные уровни лактозы и увеличенное содержание жира относительно белка благодаря добавлению сливок и, как уже указывалось, увеличенные уровни содержания сахара по сравнению с сухими веществами молока, белком и жиром, для достижения устойчивости продукта, содержащего такие высокие суммарные уровни содержания сухих веществ. В некоторых вариантах концентраты могут иметь низкое отношение содержания белка к содержанию жира, примерно 0,51 или ниже, среднее отношение содержания белка к содержанию жира, от примерно 0,51 до примерно 0,70, или высокое отношение содержания белка к содержанию жира, примерно 0,71 или выше. В других вариантах концентраты могут иметь пониженные уровни содержания лактозы. В одном из вариантов содержание лактозы может находиться в интервале от примерно 0,25% до примерно 2%, и в других вариантах - от примерно 0,5% до примерно 1,5%. В общем случае предлагаемые в настоящем изобретении соотношения сахара, белка, жира и лактозы обеспечивают практическое отсутствие какого-либо привкуса или аромата у молочных жидких концентратов даже после тепловой обработки, используемой при стерилизации.

В некоторых вариантах молочные концентраты содержат суммарно от примерно 38% до примерно 50% сухих веществ, в других вариантах - от примерно 40% до примерно 50%, и еще в других вариантах - от примерно 45% до примерно 50%. Молочный концентрат может также в некоторых вариантах содержать молочный белок в количестве примерно 11% или менее и жир в количестве 30% или менее (примерно 15% или менее в некоторых вариантах), сахарозу в количестве от примерно 10% до примерно 30% (от примерно 20% до примерно 30% в других вариантах) и в целом сухие вещества в количестве до примерно 50%. Содержание жира может определяться суммарно жиром, содержащемся в исходном молочном материале, и добавленными дополнительно сливками. Сливки могут добавляться в заданные моменты при осуществлении процессов концентрирования и тепловой обработки для формирования молочного жидкого концентрата, который сохраняет устойчивость при тепловой обработке и в течение продолжительного срока хранения. Например, в одном из вариантов сливки добавляют после концентрирования исходного жидкого молочного материала, перед гомогенизацией и перед добавлением в процесс любых других ингредиентов. В некоторых случаях было обнаружено, что изменение места, количества и/или формы добавляемых сливок может давать в результате молочные концентраты, которые могут загустевать или разделяться после стерилизации или после продолжительного хранения.

Жидкие молочные продукты, раскрытые в настоящей заявке, как правило, устойчивы в отношении загустевания, выпадения хлопьев жира и потемнения в процессе стерилизации, а также, по убеждению авторов, будут устойчивы в отношении загустевания, выпадения хлопьев жира и/или потемнения в течение по меньшей мере примерно 9 месяцев хранения при нормальных условиях (от примерно 70°F до примерно 75°F). В частности, жидкие молочные концентраты, полученные в соответствии с раскрытыми в настоящей заявке способами и композициями, сохраняют устойчивость и вкус молока даже после тепловой обработки, достаточной для обеспечения уровня (Fo) стерилизации по меньшей мере примерно 5 минут, которые требуются для обеспечения практической стерильности, и до примерно 13,5 минут.

В общем случае устойчивый жидкий молочный продукт, имеющий хорошие органолептические характеристики, формируют посредством многоступенчатого процесса тепловой обработки и концентрирования для достижения требуемого показателя стерилизации, устойчивости и вкуса молока, причем в этом процессе снижают содержание белка, дополнительно увеличивают содержание жира, увеличивают содержание сахарозы и уменьшают содержание лактозы, в результате чего достигается скорость разделения фаз, соответствующая высокой степени устойчивости продукта. Например, способ содержит нагрев, концентрирование с использованием ультрафильтрации с диафильтрацией (или без нее), дополнительное смешивание со сливками (необязательная стадия) перед гомогенизацией, добавление стабилизаторов и других ингредиентов после гомогенизации, и стерилизацию для обеспечения тепловой обработки, в результате чего обеспечивается получение устойчивого жидкого молочного концентрата с показателем Fo стерилизации по меньшей мере примерно 5 минут, предпочтительно по меньшей мере примерно 6,5 минут и более предпочтительно по меньшей мере примерно 7,5 минут.

Степень стерилизации или показатель Fo стерилизации определяется временем, в течение которого молочный продукт подвергают действию заданных температур, и представляет собой суммарную тепловую обработку, которой подвергается продукт. Соответственно, требуемый уровень стерилизации может быть достигнут при использовании различных стадий обработки. Обычно концентрированное молоко стерилизуют до показателя Fo, стерилизации, равного по меньшей мере 5 минут, и предпочтительно до более высокого уровня (например, 13 минут и более).

Показатель стерилизации для процесса стерилизации можно определить, используя интегрирование графических данных время-температура для графика с наименьшей скоростью роста температуры для теплового процесса. Такое графическое интегрирование позволяет получить суммарную эффективность стерилизации продукта. Для вычисления времени обработки, необходимого для достижения требуемого показателя Fo стерилизации, используя графический способ, следует использовать график изменения температуры во времени для самого медленного нагрева продукта. Затем график изменения температуры делится на небольшие временные приращения, и для каждого такого приращения определяется среднее арифметическое температуры, которое используется для вычисления коэффициента (L) гибели микроорганизмов для каждой средней температуры по формуле:

L=10(T-121)/z

Где:

Т - среднеарифметическая температура для небольшого приращения времени, в °С;

z = нормированная величина для определенного вида микроорганизмов; и

L = коэффициент гибели определенного вида микроорганизмов при температуре Т.

Затем, вычисленный коэффициент гибели микроорганизмов умножают на приращение времени, и полученные величины суммируют для получения показателя Fo стерилизации с использованием формулы:

F„=(tT1)(L1)+(tT2)(L2)+(tT3)(L3)+…

Где:

tT1, tT2, … = приращение времени для температуры T1, Т2, …; …;

L1, L2, … = коэффициенты гибели микроорганизмов для приращений tT1, tT2, …; и

F0 - показатель стерилизации микроорганизмов для температуры 121°С.

Соответственно, после получения графика изменения температуры может быть вычислен показатель Fo стерилизации для процесса путем преобразования продолжительности процесса при любой температуре к эквивалентному времени процесса при базовой температуре 121°С (250°F). Вычисление показателя стерилизации в общем случае описывается в публикации "Высокотемпературная консервация пищевых продуктов и характеристики термофильных микроорганизмов", Jay, 1998, "Modern Food Microbiology" (ред. D.R. Heldman), часть 16, Нью-Йорк, изд. Aspen Publishers, полное содержание которой вводится здесь ссылкой.

Авторы изобретения убеждены, что раскрытая в настоящем описании устойчивость к действию условий стерилизации в автоклаве и/или устойчивость при продолжительном хранении молочных концентратов с высоким содержанием сухих веществ, является результатом уникального сочетания композиции и синергетического взаимовлияния различных компонентов композиции. Этот синергетический эффект может быть связан и/или подтвержден очень низкой скоростью разделения фаз в молочных концентратах с высоким содержанием сухих веществ. В некоторых вариантах молочные концентраты со скоростями разделения фаз, составляющими примерно 10% пропускания в час (ТрН) или менее, в других вариантах - примерно 4% пропускания в час или менее, и еще в одних вариантах примерно 1,5% пропускания в час или менее, после концентрирования и стерилизации в автоклаве, представляют собой композиции с высоким общим содержанием сухих веществ, которые характеризуются необходимым синергетическим взаимовлиянием компонентов композиции и которые демонстрируют приемлемую устойчивость продукта при хранении.

Более конкретно, определение скорости разделения фаз по пропусканию света (в процентах) в час представляет собой оценку характера разделения фаз во времени молочного концентрата, которая учитывает взаимодействие и/или синергетическое взаимовлияние компонентов композиции, дисперсии и частиц. Не вдаваясь в теорию, можно предположить, что скорость разделения фаз может быть связана с распределением размера частиц концентрата, распределением плотности частиц, сложным взаимодействием между частицами, и/или вязкостью раствора относительно сил тяжести. Концентрированные дисперсии, такие как концентрированные молочные системы, могут разделяться на фазы в соответствии с законом Стокса, который определяет действие сил лобового сопротивления на сферические частицы со скоростью, равной (Δρ*d2*g)/(18*η)I, где Δρ - разность плотностей частицы и жидкости, d - диаметр частицы, g - постоянная силы тяжести, и η - вязкость растворителя. Можно считать, что на устойчивость и скорости разделения фаз раскрытых в настоящей заявке высококонцентрированных молочных жидкостей (а именно, до примерно 50%, из которых 20-30% составляет сахар) дополнительно влияют сложные взаимодействия частица-частица, которые тормозят и замедляют разделение фаз ниже величины, которая определяется силой тяжести и законом Стокса. При определении скорости разделения фаз, которую можно оценить по величине ТрН, учитываются синергетические эффекты различных параметров текучей среды, а также сложных взаимодействий частица-частица, которые обеспечивают получение концентратов с высокой устойчивостью, имеющих очень низкие скорости разделения фаз при высоких уровнях содержания сухих веществ, раскрытых в настоящей заявке.

Скорость разделения фаз может быть измерена с использованием прибора LumiSizer (фирма LUM GmbH, Берлин, Германия), измеряющий пропускание (Т, в %) света в ближней части ИК-диапазона при прохождении свет через образец, который вращают с частотой, при которой создается центробежная сила, превышающая силу земного притяжения в 2350 раз. При вращении твердые частицы, имеющиеся в образце, могут аккумулироваться в верхней части (образование сливок) и/или внизу (тяжелые крупинки) в зависимости от их плотности, что обнаруживается по снижению пропускания (Т, в %) в верхней и нижней частях образца. При этом может быть также увеличение пропускания Т (то есть, осветление) в зоне между верхней и нижней частями, поскольку в этой зоне уменьшается количество частиц. Интегрируя величину Т образца от верхней части до нижней части, можно определить общую скорость разделения фаз за время центрифугирования, построив график изменения Т от времени. В одном из измерений примерно 350 мкл образца (без разбавления) помещали в кюветки (предоставлены фирмой LUM GmbH), которые устанавливают в держателе образцов. Затем образцы вращали в течение примерно 44′000 секунд при температуре 25°С со скоростью примерно 4′000 об/мин (центробежная сила превышает силу тяжести в 2350 раз) и измеряли величину пропускания (Т, в %) каждые 3 минуты. После завершения цикла измерений анализировали профили разделения фаз (графики интегральных величин Т в зависимости от времени) для каждого образца в зависимости от соответствующих исходных скоростей разделения фаз. В общем случае исходные скорости разделения фаз могут быть измерены в диапазоне 0-5′000 секунд, в диапазоне 0-10′000 секунд и/или в диапазоне 5′000-10′000 секунд. Ниже в описании приведен Пример 3, иллюстрирующий профили разделения фаз и величины ТрН, полученные с помощью прибора LumiSizer. На фигуре 2 приведены графики, полученные с помощью прибора LumiSizer, для различных концентратов. Скорость разделения фаз или величина ТрН представляет собой наклон начальной линейной части графика скорости разделения фаз, которая в общем случае находится в диапазоне 0-5′000 секунд.

Разделение частиц в концентрированных молочных жидких продуктах могут происходить фазами, например, сначала исходная более медленная стадия разделения фаз, затем стадия более быстрого разделения фаз, которая переходит в окончательную стадию, когда уже не будет происходить изменений интегральных величин Т (в %). На начальной стадии разделение фаз происходить медленнее, что, возможно, является результатом взаимодействий частица-частица, тормозящих скорость разделения фаз концентрированных молочных дисперсий. Можно считать, что начальная стадия разделения наиболее точно характеризует характер разделения высококонцентрированных дисперсий в процессе их хранения. Со временем, по мере того как частицы аккумулируются в верхней и нижней частях, мешающая концентрация частиц начинает снижаться, в результате чего скорость разделения фаз увеличивается, то есть, следует переход к стадии более быстрого разделения фаз. Исходя из общего характера осаждения, можно считать, что величины начального участка графика зависимости Т от времени более точно характеризуют устойчивость продукта. Не вдаваясь в теорию, можно предположить, что для конкретной композиции уменьшенные величины наклона графика указывают на то, что существует повышенный барьер для разделения фаз, и поэтому эта композиция более устойчива по сравнению с композициями, графики для которых имеют увеличенные величины наклона. Продолжительность этой начальной стадии, представляющей часть характера устойчивости продукта, также может быть важной характеристикой продукта. Не вдаваясь в теорию, можно предположить, что более продолжительная начальная стадия относится к более устойчивой дисперсии, и, напротив, более короткая начальная стадия указывает на менее устойчивую дисперсию.

Можно считать, что для устойчивости концентратов с общим содержанием сухих веществ от 38% до 50% они должны включать эффективное количество сахара относительно количества сухих веществ молочного продукта. В таких концентратах с высоким содержанием сухих веществ отношение содержания сахара к содержанию сухих веществ молочного продукта может находиться в диапазоне от примерно 1:1 до примерно 3,5:1, и скорость разделения фаз - от примерно 0,5 до примерно 33 ТрН. В пределах указанных диапазонов отношения молочные концентраты с одинаковым уровнем содержания сухих веществ обнаруживают снижение скорости разделения при увеличении количества сахара относительно содержания сухих веществ. Концентраты с такими высокими уровнями содержания сухих веществ остаются устойчивыми при различных соотношениях между уровнями содержания сахара, белка и жира для определенных отношений содержания сахара относительно отношения белка к жиру. Например, устойчивые концентраты с высоким содержанием сухих веществ имеют скорость разделения фаз (или +/- 10% от ТрН), которая характеризуется формулой ТрН = -0,0017Х2-1,0259Х-12,951, где X равно отношению содержания сахара к отношению белок/жир.

Не вдаваясь в теорию, можно предположить, что некоторые уровни содержания сахара относительно сухих веществ молока, белка и/или жира способствуют устойчивости раскрытых в настоящей заявке молочных концентратов с высоким содержанием сухих веществ. Для целей настоящего изобретения в качестве сахара может использоваться сахароза и/или другие дополнительные сахара или сахарные спирты или полиолы, такие как, например, фруктоза, сорбит, ксилит, эритрит или их сочетания, которые могут использоваться в качестве полного или частичного замещения сахарозы. Не вдаваясь в теорию, можно предположить, что сахар или сахарные спирты в сочетании с другими компонентами концентратов тормозят или снижают агрегацию частиц молочного белка путем замещения белка на поверхности частиц водой и формирования более устойчивых водородных связей, которые снижают уровень взаимодействий белок-белок. Кроме того, сахар, который растворяют в концентрате, может обеспечивать более вязкую среду, замедляющую процессы разделения фаз.

Концентраты, раскрытые в настоящей заявке, также могут иметь степень восстановления, превышающую примерно 90%. Степень восстановления представляет собой показатель концентрации жидкого молочного продукта, полученного из концентрата после разбавления, причем этот показатель определяется отношением содержания сухих веществ к исходному содержания сухих веществ в концентрате. Степень восстановления определяют путем измерения количества потерянных сухих веществ после разбавления концентрата, содержащегося в картридже; предназначенном для одной порции напитка, машины для индивидуального приготовления напитков, такой как заварочная машина Tassimo. После заваривания количество потерянных сухих веществ определяется путем определения веса и процентного содержания сухих веществ концентрата, остающихся в картридже, относительно веса сухих веществ исходного концентрата. Степень восстановления равна 100 минус потерянные сухие вещества. Раскрытые в настоящей заявке концентраты с высоким содержанием сухих веществ не только обнаруживают высокую степень устойчивости, что следует из низкой скорости разделения фаз, но также имеют высокую степень восстановления, превышающую 90%.

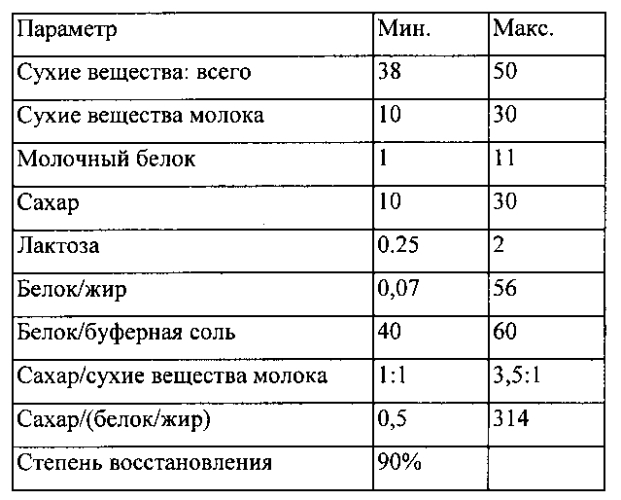

Раскрытые в настоящей заявке концентраты с высоким содержанием сухих веществ содержат в целом от примерно 40% до примерно 50% сухих веществ и сохраняют устойчивость после стерилизации в автоклаве и после хранения в течение примерно 9 месяцев и более продолжительного времени. Такие концентраты имеют одну или несколько характеристик, указанных в нижеприведенной таблице. Если в концентраты не добавляют сливки, то уровень содержания молочного белка может находиться в диапазоне от примерно 6% до примерно 11%, и уровень содержания сухих веществ может находиться в диапазоне от примерно 10% до примерно 26%.

Характеристики устойчивых концентратов с высоким содержанием сухих веществ

На фигуре 1 приведена блок-схема способа концентрирования по настоящему изобретению, позволяющего получить концентрат с высоким содержанием сухих веществ, в котором используется повышенное содержание сахарозы, пониженные уровни содержания белка, и добавляются сливки (в некоторых случаях), причем полученный жидкий молочный концентрат имеет более ярко выраженный вкус молока, низкую скорость разделения фаз и/или высокую степень восстановления. В этом способе обеспечивается жидкая молочная основа, которая может быть дополнительно гомогенизирована (необязательная стадия) и затем нагрета до такой температуры и выдержана в течение такого времени, которые эффективно снижают содержание растворимого белка (измеряется в среде с рН 4,6). Затем подогретую молочную жидкость концентрируют до необходимого уровня, в общем случае до примерно 50% содержания сухих веществ (в некоторых случаях от примерно 38% до примерно 50%) с использованием только ультрафильтрации или ультрафильтрации вместе с диафильтрацией, которую в предпочтительных вариантах выполняют в процесс ультрафильтрации или после нее. После концентрирования в жидкий молочный концентрат добавляют дополнительно некоторое количество сливок (необязательная стадия).

Затем жидкий молочный концентрат (возможно, с добавленными сливками) гомогенизируют как составную текучую среду для получения гомогенизированной молочной жидкости, обогащенной сливками. Затем в гомогенизированный молочный концентрат, обогащенный сливками, добавляют эффективное количество стабилизатора и других добавок (включая сахар) и перемешивают для получения стабилизированной молочной жидкости, обогащенной сливками. Затем при необходимости стабилизированная молочная жидкость, обогащенная сливками, перед упаковкой может быть стандартизирована (необязательная стадия). В предпочтительных вариантах после добавления стабилизатора жидкий продукт упаковывают и стерилизуют при такой температуре и в течение такого времени, которые обеспечивают получение показателя Fo стерилизации, превышающего примерно 5. В предпочтительных вариантах после стерилизации полученный стабилизированный жидкий молочный концентрат содержит белок, общее содержание которого не превышает примерно 11% (в некоторых вариантах от примерно 5% до примерно 10%), жир, общее содержание которого не превышает примерно 30% (в некоторых вариантах от примерно 9% до примерно 15%), и лактозу, содержание которой не превышает примерно 2% (в некоторых вариантах от примерно 0,25% до примерно 1,5%). В предпочтительных вариантах отношение содержания белка к содержанию жира в композиции может находиться в диапазоне от примерно 0,4 до примерно 0,7. В некоторых вариантах молочная жидкость может содержать жира примерно в 2,5 раза больше, чем белка.

Затем в гомогенизированную молочную жидкость, обогащенную сливками, могут быть подмешаны стабилизаторы или буферные соли и другие вспомогательные добавки. Как это будет рассмотрено ниже более подробно, по меньшей мере смесь стабилизаторов и буферных солей (таких как, например, примерно от 0,2% до примерно 0,6% стабилизатора, содержащего от примерно 50% до примерно 25% динатрийфосфата и от примерно 50% до примерно 75% мононатрийфосфата), по меньшей мере один улучшитель ощущений во рту от продукта (например, от примерно 0,3% до примерно 0,6% хлорида натрия) и необязательных добавок (например, от примерно 0,04% до примерно 0,1% ароматизатора и от примерно 4% до примерно 23% сахара) могут быть смешаны с гомогенизированной молочной жидкостью, обогащенной сливками.

В концентратах, раскрытых в настоящей заявке, могут отсутствовать существенные количества некоторых крахмалов, декстринов и эмульгаторов. Например, устойчивые жидкие молочные концентраты, раскрытые в настоящей заявке, предпочтительно почти не содержат крахмалы, декстрины и другие эмульгаторы, такие как каррагенан, моноглицериды, полиадлозы (10-1-O или 10-1-СС, компания Lonza, inc.), гликосперсы (S-20 или О-20, компания Lonza, Inc.), лецитин, пахта, казеинат натрия, гексаметафосфат натрия и т.п. Указания "почти не содержат" и "не содержат существенных количеств", как они используются в настоящем описании, означают меньше, чем примерно 0,5%, в некоторых вариантах меньше, чем примерно 0,1%, и в других вариантах меньше, чем примерно 0,05% вышеуказанных крахмалов, декстринов и/или эмульгаторов.

Затем полученный продукт может быть упакован и стерилизован (например, в автоклаве) для достижения показателя Fo стерилизации, превышающего примерно 5, в результате чего с помощью нагревания получают требуемый устойчивый жидкий молочный концентрат. При этом используют температуры от примерно 250°F до примерно 254°F, и время выдерживания находится в диапазоне от примерно 5 минут до примерно 8,5 минут. В одном из вариантов полученный устойчивый жидкий молочный концентрат содержит белок, содержание которого не превышает примерно 11% (в некоторых вариантах от примерно 5% до примерно 10%), жир, содержание которого не превышает примерно 30% (в некоторых вариантах от примерно 9% до примерно 15%), и лактозу, содержание которой не превышает примерно 2%, и общее содержание сухих веществ находится в диапазоне от примерно 38% до примерно 50%. В некоторых вариантах получаемый продукт имеет отношение белок/жир в диапазоне от примерно 0,4 до примерно 0,75. Жир в устойчивом жидком молочном концентрате может быть сочетанием жира исходной жидкой молочной основы, которая может быть подвергнута ультрафильтрации, и жира дополнительно добавляемых сливок, которые не подвергаются ни ультрафильтрации, ни пре