Смесь для модифицирования и рафинирования стали и чугуна

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для создания рафинирующих и модифицирующих смесей для производства ответственных изделий из чугуна и стали. Смесь содержит, мас.%: минералы кальций-барий-стронциевого карбоната и титаносодержащий материал соответственно 70-95 и 5-30. Изобретение позволяет создать эффективный материал комплексного воздействия на структуру и фазовые составляющие металла, который обеспечивает высокое качество металлических отливок ответственного назначения, в частности для вагоностроения. 6 з.п. ф-лы, 4 пр., 5 табл.

Реферат

Изобретение относится к металлургии, в частности к разработке состава смеси для рафинирования и модифицирования железоуглеродистых сплавов.

Известен сплав для раскисления, легирования и модифицирования стали [1], содержащий комплекс химических элементов, включая барий и кальций. Недостаток сплава в значительных затратах на его сплавление, ограничении его использования из-за низкой степени усвоения и угара редко- и щелочноземельных элементов.

Известен модификатор для стали [2], содержащий порошок лигатуры с РЗМ, с ЩЗМ и порошок фтористого кальция. Для совместного рафинирования и модифицирования железоуглеродистого расплава используют материал при следующем содержании компонентов, мас. %: оксиды и/или карбиды бария, кальция, магния 50-70; оксиды редкоземельных металлов 1-10; боратовую руду 2-5; алюминий 5-20; кремний 20-35 [3]. Модификаторы имеют отмеченные выше недостатки.

Наиболее близким по технической сущности и решаемой задаче к предлагаемому изобретению является способ внепечной обработки стали [4], в котором для рафинирования и модифицирования используют щелочно-земельные металлы, вводимые в расплав стали в виде природного минерала барий-стронций-кальциевого карбоната в количестве 4,0-7,0 кг/т стали.

Недостатком известных составов модифицирующих и модифицирующих смесей является относительно низкая усвояемость, повышенный угар редко- и щелочноземельных элементов в процессе обработки ими жидких металлических расплавов, а также недостаточная живучесть при использовании в ковшах большой емкости. Значительные технико-экономические затраты на производство известых смесей, дефицитсоставляющих компонентов приводит к ограничению тиражирования их использования в металлургии для производства чугунов и сталей различного назначения, кроме этого технологический процесс обработки жидких металлических расплавов известными смесями трудоемок и сложен в части контроля количественного и качественного влияний химических соединений компонентов смеси на процессы рафинирования и модифицирования.

В предлагаемом изобретении решается задача создания дешевой, универсальной смеси, пригодной для использования на всех этапах технологического процесса производства высококачественного чугуна и стали.

Поставленная задача по достижению технического результата и сущность предлагаемого состава смеси, соответственно, заключается в том, что используют минералы кальций-барий-стронциевого карбоната в количестве 70-95 мас. % и титансодержащего материала в количестве 5-30 мас. %. При этом карбонатные минералы включают баритокальцит, баритостронциокальцит, стронциокальцит, стронцианит и кальцит при следующем содержании ингридиентов (мас. %): 28-35 баритокальцит, 6-14 баритостронциокальцит, 3-8 стронциокальцит, 1-5 стронцианит, 2-5 кальцит, остальное - железистые алюмосиликаты, а в качестве титансодержащего материала используют отходы огневой резки титана при следующем содержании ингридиентов (мас. %): титан 30-35, оксинитрид титана 25-30, окись титана 20-25, двуокись титана 3-5, алюминий 2-4, ванадий 1-4, железо - остальное.

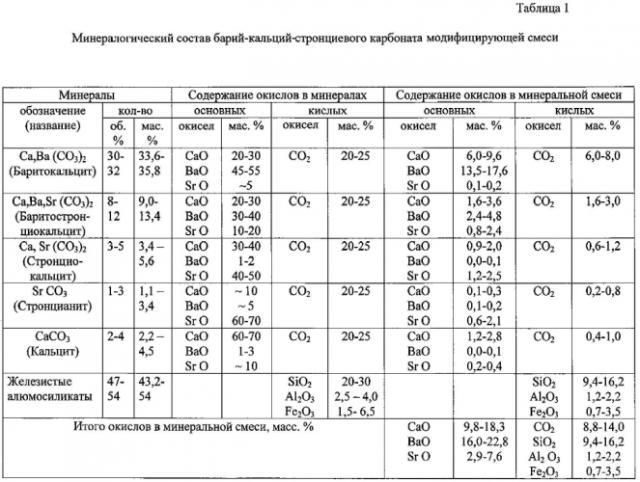

Для повышения технологических свойств составляющих смеси, ее эффективности влияния на кинетику и динамику процессов рафинирования и модифицирования металлического расплава использовали преимущественно следующий состав оксидной составляющей ингридиентов (мас. %):

- баритокальцит: 20-30 CaO, 45-55 BaO, 0,5-5,0 SrO, 20-25 CO2;

- баритостронциокальцит: 20-30 CaO, 30-40 BaO, 10-20 SrO, 20-25 CO2;

- стронциокальцит: 30-40 CaO, 1-2 BaO, 40-50 SrO, 20-25 CO2;

- стронцианит: 1-10 CaO, 1-5 BaO, 60-70 SrO, 20-25 CO2;

- кальцит: 60-70 CaO, 1-3 BaO, 1-10 SrO, 20-25 CO2.

При совместном использовании оксиды кальция, бария и стронция как химические соединения, наиболее сильно влияющие на процессы рафинирования и модифицирования, суммарно более благоприятно влияют на механические и эксплуатационные свойства металлических изделий.

Состав оксидных составляющих в карбонатных минералах установлен при исследовании карбонатных руд Мурунского месторождения (таблица 1). Исследования проводились методом оптической и электронной микроскопии, микрозондового и синхронного термического анализов.

При термическом анализе заявленной смеси в процессе ее нагрева выявлены три пика эндотермического эффекта. Первый эндотермический эффект при температуре 711°C соответствует началу разложения кальциевой составляющей следующих минералов: баритокальцита - Са, Ва(СО3)2, баритостронциокальцита - Са, Ва, Sr(СО3)2, стронциокальцита - Са, Sr(CO3)2 и кальцита - CaCO3. При этом разложение данных минералов идет постепенно и завершается только при достижении температуры 1095°C.

Второй эндотермический эффект с максимумом при температуре 1072°C соответствует плавлению силикатных веществ. При этом входящие в состав смеси карбонаты щелочноземельных металлов (Са, Ва, Sr) в процессе температурного воздействия до 1250°C не подвергаются полному разложению (разлагается только их кальциевая составляющая), образующийся при этом вторичный витерит ВаСО3 имеет более высокую температуру разложения (порядка 1400-1500°C), а в температурном интервале 800-1000°C подвергаются только полиморфным превращениям.

Выявленные зависимости фазовых и структурных изменений, происходящих в карбонатных минералах смеси при нагреве дают возможность контролировать кинетику и динамику процессов рафинирования и модифицирования для различного марочного состава чугуна, стали и других металлических расплавов.

Титансодержащий материал используют в смеси в виде отходов огневой резки титана для усиления раскислительной и модифицирующей сособности при внепечной обработке железоуглеродистого расплава. Благодаря наличию оксинитридов обеспечивается модифицирование расплава по механизму инокулирования (по 1 типу модифицирования).

Поскольку в отходах огневой резки титана содержится до 8 мас. % железа, то частицы оксинитридов естестственным путем плакируются железом, что улучшает их смачиваемость расплавом и способствует образованию дополнительных центров кристаллизации. Наличие окиси титана способствует протеканию восстановительных реакций с окислами щелочноземельных металлов, образующимися при термическом разложении карбонатных минералов. Это способствует ограничению скорости роста кристаллов и модифицированию по 2 типу.

Пределы массового содержания отходов огневой резки титана обосновывается следующим. При их количестве менее 5% от массы карбонатных минералов технический эффект не существен и экономически нерентабельно производство модифицирующей смеси. При их содержании в смеси более 30% от массы карбонатных минералов образуется повышенное количество окиси титана, снижающих подвижность шлака и ухудшающих разливку расплава.

Предлагаемая смесь является материалом комплексного воздействия на структуру и фазовые составляющие металла. Кроме рафинирующего и модифицирующего воздействия смесь обладает высокой раскислительной способностью. Она может использоваться для целей легирования титаном железоуглеродистых сплавов. Возможно ее использование почти на всех плавильных агрегатах, а простая технология ввода не требует изменения штатного регламента плавки. При относительно низкой цене смесь по эффективности не уступает дорогим отечественным и зарубежным модификаторам, лигатурам.

Примеры конкретного применения смеси.

Пример 1.

Мартеновскую сталь 20ГЛ, выплавленную по серийной технологии, разливали в два 30-тонных ковша, в один из которых на прогретое до 800°C дно давали смесь, состоящую из карбонатных минералов в количестве 95 мас. % и отходов огневой резки титана в количестве 5% (5,2% от массы карбонатных минералов). Количество модифицирующей смеси принималось из расчета 3 кг на тонну расплава. Металл сравнительного ковша модифицированию не подвергался. После выдержки расплава в ковше с момента выпуска в течение 15 мин металл разливался в литейные формы боковых рам и надрессорных балок вагонных тележек с заливкой трефовидных проб в начале, середине и конце разливки. При этом установлено улучшение жидкотекучести стали в опытном ковше на 15% по сравнению с серийным ковшом, разливаемости расплава из ковша и качества поверхности отливок.

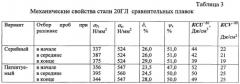

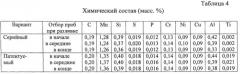

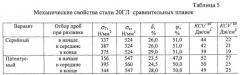

Микроструктура стали в опытном ковше после нормализации была феррито-перлитная с номером зерна не ниже 9, тогда как в сравнительном ковше преобладал номер зерна 8. Химический состав и механические свойства стали 20ГЛ серийного приведены в табл. 2 и 3. Повышение ударной вязкости KCU-60 и KCV-60 составило при использовании разработанного технического решения не менее 20%.

Пример 2.

Мартеновскую сталь 20ГТЛ выплавляли по технологии 20ГЛ и разливали в два 30-тонных ковша, в один из которых на прогретое до 800°C дно давали смесь, состоящую из карбонатных минералов в количестве 77 мас. % и отходов огневой резки титана в количестве 23% (29,8% от массы карбонатных минералов). Количество модифицирующей смеси принималось равным из расчета 7 кг на тонну расплава. Металл сравнительного ковша модифицированию не подвергался. После выдержки расплава в ковше с момента выпуска в течение 15 мин металл разливался в литейные формы боковых рам и надрессорных балок вагонных тележек с заливкой трефовидных проб в начале, середине и конце разливки. При этом установлено, что литейные свойства модифицированной стали были не ниже, чем в сравнительном ковше при значительном увеличении механических свойств, особенно ударной вязкости, (табл. 4 и 5).

В химическом составе стали отмечено заметное повышение содержания титана, соответствующее марочному содержанию в стали 20ГТЛ. Микроструктура стали в опытном ковше была феррито-перлитная со средней величиной зерна выше номера 9, тогда как в сравнительном ковше преобладал номер зерна 8. Повышение ударной вязкости KCU-60 и KCV-60 составило при использовании разработанного технического решения не менее 50%.

Пример 3.

Сталь аустенитного класса 110Г13Л электродуговой выплавки обрабатывали в 10-тонном ковше смесью, состоящей из карбонатных минералов в количестве 95% и отходов огневой резки титана в количестве 5%. Расход смеси принимался из расчета 3,0 кг на тонну расплава. При этом установлено существенное улучшение структуры (зерна приобретают округлую форму, карбиды и фосфидные эвтектики уходят вглубь зерна), что приводит к снижению первоначального износа до создания наклепа. На отлитых из этой стали 250 литровых дражных черпаках северного исполнения установлено снижение брака по трещинам, а срок их службы увеличился в 1,1-1,2 раза.

Пример 4.

Серый чугун выплавлялся в индукционной печи и обрабатывался в ней смесью, состоящей из 90 мас. % карбонатных минералов и 10% отходов огневой резки титана. Расход смеси составлял 5 кг на тонну расплава. Из обработанного заявленной смесью чугуна отливались изложницы, при этом установлено улучшение на 25% жидкотекучести расплава, объясняемое очищением жидкого металла от неметаллических включений и газов. Стойкость изложниц повысилась в 1,3 раза.

Анализ технико-экономических показателей подготовки смеси, ее использование в металлургическом процессе выплавки чугунов и сталей различного марочного состава, анализ технологических, механических и эксплуатационных свойств металлоизделий, показывает существенные преимущества использования смеси для модифицирования и рафинирования металлических сплавов:

- улучшаются процессы шлакообразования, барботаж расплава;

- улучшаются литейные свойства жидкого металла;

- повышается технологическая пластичность отливок и понижается склонность их к трещинообразованию;

- отливки имеют низкое содержание газовых и неметаллических включений, вредных примесей (S, Р);

- по структуре и механическим свойствам отливки близки к показателям нормализованной стали;

- снижается расход ферросплавов и общий уровень брака.

Результаты опытно-промышленных испытаний по использованию смеси заявленного состава для модифицирования, рафинирования, в процессах агломерации металлургического сырья, подтверждают эффективность и экономическую целесообразность ее использования.

В настоящее время смесь на стадии полупромышленных испытаний находит применение на ряде металлургических и машиностроительных предприятий России.

Источники информации

1. А.с. СССР №986951, опубл. 07.01.83 г., Бюл. №1.

2. Патент РФ №2216603, опубл. 20.11.03 г., Бюл. №32.

3. Патент РФ №2192479, опубл. 10.11.02 г., Бюл. №31.

4. Патент РФ №2215046, опубл. 27.10.03 г., Бюл. №30.

1. Смесь для модифицирования и рафинирования стали и чугуна, включающая минералы кальций-барий-стронциевого карбоната и титансодержащий материал, отличающаяся тем, что компоненты взяты при следующем количественном соотношении, мас. %:

| минералы кальций-барий-стронциевого карбоната | 70-95 |

| титаносодержащий материал | 5-30 |

| баритокальцит | 28-35 |

| баритостронциокальцит | 6-14 |

| стронциокальцит | 3-8 |

| стронцианит | 1-5 |

| кальцит | 2-5 |

| силикаты | остальное |

2. Смесь по п. 1, отличающаяся тем, что баритокальцит имеет следующий состав, мас. %: 20-30 СаО, 45-55 ВаО, 0,5-5,0 SrO, 20-25 CO2.

3. Смесь по п. 1, отличающаяся тем, что баритостронциокальцит имеет следующий состав, мас. %: 20-30 СаО, 30-40 ВаО, 10-20 SrO, 20-25 CO2.

4. Смесь по п. 1, отличающаяся тем, что стронциокальцит имеет следующий состав, мас. %: 30-40 СаО, 1-2 ВаО, 40-50 SrO, 20-25 CO2.

5. Смесь по п. 1, отличающаяся тем, что стронцианит имеет следующий состав, мас. %: 1-10 СаО, 1-5 ВаО, 60-70 SrO, 20-25 CO2.

6. Смесь по п. 1, отличающаяся тем, что кальцит имеет следующий состав, мас. %: 60-70 СаО, 1-3 ВаО, 1-10 SrO, 20-25 CO2.

7. Смесь по п. 1, отличающаяся тем, что в качестве титансодержащего материала используют отходы огневой резки титана при следующем содержании ингредиентов, мас. %:

| титан | 30-35 |

| окись титана | 20-25 |

| оксинитриды титана | 25-30 |

| двуокись титана | 3-5 |

| алюминий | 2-4 |

| ванадий | 1-4 |

| железо | остальное |