Способ прямого получения губчатого железа с использованием газокислородной конверсии и шахтная печь для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии и может быть использовано в области получения губчатого железа в шахтной печи. Осуществляют газовую термообработку кусковой руды или окатышей в зоне металлизации шахтной печи с применением газа-восстановителя, получаемого в газокислородном реакторе путем неполного сгорания природного газа кислородом при их тщательном смешении. Продукты конверсии - конвертированный газ с восстановительным потенциалом η=8-10, дополнительно смешивают с оборотным циркулирующим газом, очищенным от оксидов и обогащенным природным газом, а также нагретым до температуры 700-950°С в газонагревателе и подают в противотоке с шихтой в нижнюю часть зоны металлизации для достижения степени восстановления φ=93-95%. Довосстановление до степени φ=95-97% и цементирование с повышением до 3-5% углерода в губчатом железе, включая карбид железа Fe3C, осуществляют в промежуточной зоне, расположенной между зонами металлизации и охлаждения. В зону охлаждения в противотоке с полученным губчатым железом подают охлажденный и обогащенный углеводородами в замкнутом цикле оборотный газ. Изобретение обеспечивает повышение качества губчатого железа и снижение удельного расхода восстановительного газа. 2 н. и 1 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение относится к черной металлургии и может быть использовано в области прямого получения железа в шахтной печи с получением металлизованного продукта - губчатого железа, как наиболее чистого от примесей сырья для производства высококачественных сталей.

Известны промышленные способы прямого восстановления железорудного сырья (кусков руды или окатышей) в шахтных печах с применением горячего газа-восстановителя, получаемого в специальных аппаратах вне печи (реформерах), путем конверсии углеводородов из природного газа с применением катализаторов на основе никеля. Применение реформеров в производстве губчатого железа является сложным и дорогостоящим технологическим методом металлизации, требующим значительных капитальных и энергетических затрат [1].

Известны способы технологии металлизации железорудного сырья без использования реформеров с катализаторами, в которых газ-восстановитель получают в конверторе (во внешней камере частичного сжигания природного газа кислородом), который затем смешивают с колошниковым газом, охлажденным и очищенным от влаги (оборотный газ), и подают в зону восстановления шахтной печи [2, 3]. Построена опытная установка металлизации окатышей с газокислородным реактором, в котором получают конвертированный газ с температурой 1250°С [2]. Для промышленной реализации этого способа разработан проект шахтной печи для металлизации окатышей с использованием газокислородного реактора с высокотемпературной конверсией - 1400°С, представленный в монографии Ю.С. Юсфина и И.Ф. Пашкова [3] (прототип).

В известном способе [3], наиболее близком к заявляемому решению, восстановление железорудных окатышей до степени металлизации, φ=95%, с содержанием углерода 1,2% производят в зоне восстановления шахтной печи в противотоке продуктами конверсии природного газа кислородом (с коэффициентом расхода O2, α=0,36). Полученный конвертированный газ при температуре 1400°С смешивают с частью холодного оборотного газа, до 45% от его общего объема, для получения фурменного газа с температурой до 1000°С, который вводится через фурмы в нижнюю часть зоны восстановления шахтной печи. Ниже зоны восстановления находится зона охлаждения, где металлизованный продукт - «губчатое железо» - движется вниз, охлаждаясь до 60°С, в противотоке с охлаждающим газом, составляющим до 55% объема оборотного газа, который в процессе теплообмена с шихтой нагревается до 700…750°С и поступает в верхнюю зону печи, увеличивая объем газа-восстановителя и снижая температуру до 800…850°С.

Недостатки этой технологии:

а) Охлаждающий газ, необходимый для снижения температуры губчатого железа до 30…60°С, перетекает из зоны охлаждения в зону восстановления, увеличивая расход, но заметно снижая температуру восстановительного газа: от оптимального режима термообработки при температуре 950°С до уровня 800…850°С, что отрицательно воздействует на кинетику процесса металлизации и ограничивает удельную производительность шахтной печи на 12…14%;

б) Пониженный уровень восстановительного потенциала конвертированного газа, η=(СО+Н2)/(CO2+H2O)=6…7, приводит к повышенному удельному расходу восстановительного газа в шахтной печи (до 1,9…2,0 тыс. м3/т), поддерживая заданную степень металлизации губчатого железа (φ=95%) [3];

в) Низкое содержание углерода в губчатом железе (до 1,2%) замедляет процесс довосстановления железа в электропечах, увеличивает длительность плавки и энергозатраты в производстве высококачественных сталей [2, 3].

Задачей изобретения является создание способа и установки для получения металлизованного продукта - губчатого железа, из железорудной сырья в виде кусковой руды или окатышей в шахтной печи без специальных реформеров с катализаторами путем использования улучшенной кислородной конверсии природного газа (благодаря его тщательному перемешиванию с кислородом) для получения конвертированного газа с повышенным восстановительным потенциалом (η=8…10), а также за счет внутрипечной конверсии углеводородов. Это позволяет достичь высоких технико-экономических показателей работы шахтной печи, обеспечивая ее повышенную удельную производительность на 12…14% и снижение удельного расхода восстановительного газа на 15…25% с повышением содержания углерода в губчатом железе до 3…5%, включая образование карбида железа Fe3C.

Поставленная задача достигается тем, что способ получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей включает их газовую термообработку, при этом в верхней части шахтной печи, являющейся зоной металлизации, осуществляют нагрев, восстановление железа из его оксидов и первичное науглероживание до содержания углерода 1,5-2,5% с использованием газа-восстановителя, образуемого продуктами конверсии природного газа кислородом в смеси с оборотным циркулирующим газом, охлажденным, очищенным от оксидов и обогащенным природным газом, а затем охлаждают полученное губчатое железо в зоне охлаждения, расположенной в нижней части печи. Причем упомянутые продукты конверсии природного газа кислородом в смеси с оборотным газом, нагретым до температуры 700-950°С вне печи, подают в нижнюю часть зоны металлизации для достижения степени восстановления φ=93-95%, а довосстановление до степени φ=95-97% и цементирование с повышением до 3-5% углерода в губчатом железе, включая карбид железа Fe3C, осуществляют в промежуточной зоне, расположенной между зонами металлизации и охлаждения, причем в зону охлаждения в противотоке с полученным губчатым железом подают охлажденный и обогащенный углеводородами в замкнутом цикле оборотный газ.

При этом охлажденный газ подают с осуществлением перетока в количестве до 25% от общего его расхода, в промежуточную зону, с частичным проведением пиролиза и внутрипечной конверсии углеводородов.

Также задача решается тем, что установка для получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей содержит шахтную печь, скрубберы для влажной очистки и охлаждения отработанных газов, аппарат очистки отработанных газов от CO2, газодувку, газонагреватель для повышения температуры оборотного газа, при этом шахтная печь содержит зону металлизации, расположенную в верхней части, и зону охлаждения, расположенную в нижней части. Причем между зонами металлизации и охлаждения шахтной печи расположена промежуточная зона для осуществления частичного пиролиза и внутрипечной конверсии углеводородов, довосстановления и цементирования губчатого железа, при этом установка снабжена реактором кислородной конверсии природного газа, который соединен с кольцевым газовым коллектором внутри шахтной печи, свободным от шихты и установленным между слоем естественного откоса шихты и верхней частью промежуточной зоны диаметром D2 на границе с зоной металлизации диаметром D1 при соотношении D1:D2=0,90-0,70 для подачи восстановительного газа (как смесь конвертированного газа с горячим оборотным газом) в шахтную печь. При большем соотношении этих диаметров поперечное сечение образованного коллектора сокращается до минимального, затрудняя равномерное распределение потоков восстановительного газа по периметру коллектора, что приводит к неравномерной обработке шихты по сечению шахтной печи, а в итоге к неоднородности состава и снижению качества губчатого железа. При меньшем соотношении указанных диаметров усложняется конструкция с повышением капитальных затрат при строительстве шахтной печи.

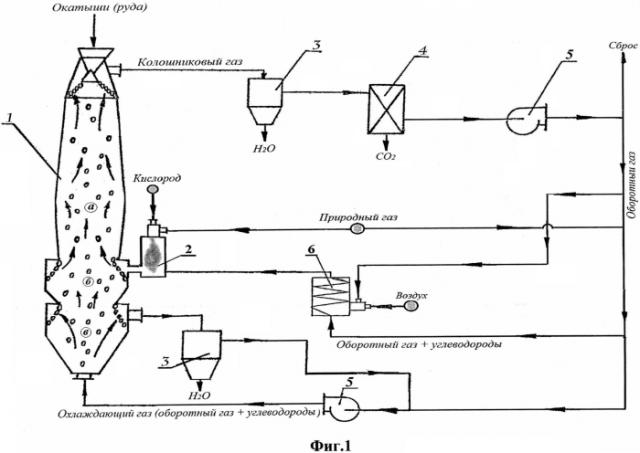

Технологическая схема и установка металлизации железорудного сырья (окатыши, кусковая руда) с получением губчатого железа показана на фиг. 1.

Установка включает шахтную печь 1 с зоной металлизации 1а, в которой осуществляют нагрев, восстановление и первичное науглероживание шихты, промежуточной зоной 1б для довосстановления и цементации губчатого железа и зоной охлаждения 1в металлизованного продукта, реактор кислородной конверсии природного газа 2, скрубберы (влажная очистка и охлаждение отработанных газов) 3, очистку газа от CO2 4, газодувку 5, газонагреватель для повышения температуры оборотного газа 6. На границе зоны металлизации 1а диаметром D1 и промежуточной зоны 1б большего диаметра, D2, при соотношении D1:D2=0,9-0,7, которое определяется углом естественного откоса слоя шихты, располагается кольцевой газовый коллектор, который соединен с реактором кислородной конверсии природного газа 2 для подачи конвертированного газа в смеси с горячим оборотным газом в шахтную печь 1.

Технологический процесс металлизации железорудного сырья протекает в следующей последовательности (фиг. 1).

Глубокое восстановление железа до степени φ=93…95% и предварительное науглероживание шихты до 1,5…2,5% содержания углерода осуществляют в зоне металлизации 1а в противотоке газом-восстановителем, образуемым продуктами конверсии - неполного сгорания природного газа кислородом в газокислородном конвертере 2 (при коэффициенте расхода О2, α=0,32…0,35, в сравнении с прототипом, α=0,36), что повышает его восстановительный потенциал до уровня η=8…10. Затем продукты конверсии смешивают с циркулирующим оборотным газом, отработанным в зоне 1а. Колошниковый газ охлаждают и очищают от оксидов в аппаратах 3 и 4 (повышая восстановительный потенциал, η≥10), затем компримируют газодувкой 5, обогащают природным газом и нагревают до температуры 700…950°С в газонагревателе 6. На входе в зону металлизации 1а к восстановительному газу добавляют переток охлаждающего газа, поступающего из промежуточной зоны 1б с температурой до 700…900°С.

Дополнительную термообработку шихты осуществляют в промежуточной зоне 1б в противотоке газом, поступающим из зоны охлаждения 1в (его переток составляет до 25% от общего расхода охлаждающего газа), который нагревается за счет теплоты шихты в процессе ее охлаждения и поступает в зону металлизации 1б, участвуя в процессе цементирования губчатого железа, совместно с газом-восстановителем, для науглероживания (до 3…5% С), включая карбид железа, Fe3C.

Охлаждение металлизованного продукта до температуры 30…60°С выполняют в зоне 1в в противотоке циркулирующим охлаждающим газом, образованным из части очищенного и обогащенного углеводородами колошникового газа. При этом исключают вероятность обратного перетока горячего газа-восстановителя в промежуточную зону и в цикл зоны охлаждения, затрудняющего процесс охлаждения губчатого железа.

Энергозатраты в предложенной схеме металлизации ниже, чем в прототипе (в частности, удельные расходы природного газа и кислорода), за счет более высокого энергетического потенциала газа-восстановителя при обработке более нагретой металлизованной шихты в зоне 1а. Дальнейшая термообработка шихты в промежуточной зоне 1б печи ведет к довосстановлению (φ=95…97%) и цементированию губчатого железа с повышением содержания углерода (до 3…5% С), включая карбид железа Fe3C в металлизованном продукте, повышая качество и, соответственно, эффективность выплавки высококачественной стали в электропечах.

Кроме того, восстановление при повышенной температуре до 1000°С в зоне металлизации шахтной печи позволяет получать непирофорный металлизованный продукт (губчатое железо) для его длительного хранения или транспортировки к месту производства железных порошков или выплавки стали.

Источники информации

1. Князев В.Ф., Гиммельфарб А.И., Неменов A.M. Бескоксовая металлургия железа. М., «Металлургия», 1972, 272 с.

2. Процесс прямого получения железа в шахтной печи. Гаспарян В.Е., Соколюк Ю.Т. Сб. «Прямое получение железа и порошковая металлургия» (МЧМ СССР), №1. М., «Металлургия», 1974. С. 56-60.

3. Юсфин Ю.С., Пашков И.Ф. Металлургия железа: учебник для вузов. - М.: ИКЦ «Академкнига», 2007. - 464 с: ил.

4. Патент США №5387274, С21В 13/02,1995 (Arex - Fe3C «Iron carbide»).

1. Способ получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей, включающий его газовую термообработку, при этом в верхней части шахтной печи, являющейся зоной металлизации, осуществляют нагрев, восстановление железа из его оксидов и первичное науглероживание до содержания углерода 1,5-2,5%, с использованием газа-восстановителя, образуемого продуктами конверсии природного газа кислородом в смеси с оборотным циркулирующим газом, охлажденным, очищенным от оксидов и обогащенным природным газом, а затем охлаждают полученное губчатое железо в зоне охлаждения, расположенной в нижней части печи, отличающийся тем, что продуктами конверсии является конвертированный газ, имеющий восстановительный потенциал η=8-10, получаемый за счет тщательного смешения природного газа и кислорода, упомянутые продукты конверсии природного газа кислородом в смеси с оборотным газом, нагретым до температуры 700-950°С вне печи, подают в нижнюю часть зоны металлизации для достижения степени восстановления φ=93-95%, а довосстановление до степени φ=95-97% и цементирование с повышением до 3-5% углерода в губчатом железе, включая карбид железа Fe3C, осуществляют в промежуточной зоне, расположенной между зонами металлизации и охлаждения, причем в зону охлаждения в противотоке с полученным губчатым железом подают охлажденный и обогащенный углеводородами в замкнутом цикле оборотный газ.

2. Способ по п. 1, отличающийся тем, что охлажденный газ подают в зону охлаждения с осуществлением перетока в количестве до 25% от общего его расхода, в промежуточную зону, с частичным проведением пиролиза и внутрипечной конверсии углеводородов.

3. Установка для получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей, содержащая шахтную печь, скрубберы для влажной очистки и охлаждения отработанных газов, аппарат очистки отработанных газов от CO2, газодувку, газонагреватель для повышения температуры оборотного газа, при этом шахтная печь содержит зону металлизации, расположенную в верхней части, и зону охлаждения, расположенную в нижней части, отличающаяся тем, что между зонами металлизации и охлаждения шахтной печи расположена промежуточная зона для осуществления частичного пиролиза и внутрипечной конверсии углеводородов, довосстановления и цементирования губчатого железа, при этом установка снабжена реактором кислородной конверсии природного газа, который соединен с кольцевым газовым коллектором внутри шахтной печи, свободным от шихты и образованным над естественным откосом слоя шихты в верхней части промежуточной зоны диаметром D2 на границе с зоной металлизации диаметром D1 при соотношении D1:D2=0,90-0,70 для обеспечивания подачи конвертированного газа в смеси с горячим оборотным газом в шахтную печь.