Монокристаллический материал с неоднородным распределением оптических примесей для активного лазерного элемента

Иллюстрации

Показать всеИзобретение относится к области лазерной техники и касается монокристаллического материала с неоднородным распределением оптических примесей по заданному закону вдоль активного лазерного элемента со следующей структурной формулой:

где

где z - пространственная координата, направленная вдоль длины кристалла и определяющая изменение концентрационного профиля ионов эрбия и иттербия, в системе отсчета, берущей начало на входной грани активного элемента, и имеющая значения от 0 до 1 см. Технический результат заключается в повышении эффективности продольной накачки активного лазерного элемента. 5 ил., 1 табл.

Реферат

Изобретение относится к материалам для лазерной техники, в частности для твердотельных лазеров с диодной накачкой.

Источники когерентного оптического излучения в диапазоне длин волн 1,5-1,6 мкм находят ряд применений в производстве телекоммуникационных (третье окно прозрачности кварцевых волокон, окно прозрачности атмосферы) и медицинских приборов (офтальмология). Для технических задач, требующих высокой стабильности генерационных параметров лазера и качества выходного пучка излучения, вместо широко распространенных лазерных диодов и активированных эрбием фторидных стекол применяют монокристаллические активные элементы.

Среди лазерных кристаллов, на которых реализована генерация в диапазоне длин волн 1,5-1,6 мкм, известны активные элементы на основе фторида магния (MgF2) с примесями двухвалентных ионов никеля, кобальта и ванадия [Moulton P.F. IEEE J. Quantum Electron, 1982, V. 18, p. 1185]. Они обладают широкой спектральной полосой усиления (1,2-1,8 мкм), однако эффективная генерация может быть достигнута только при криогенных температурах (77 К).

В большинстве других известных лазерных элементах данного класса в качестве активной среды используют кристаллы с постоянным равномерным распределением ионов эрбия (концентрационная серия с содержанием Er3+ 0,1-4 ат.% для оксидных матриц) [Koechner W. Solid-State Laser Engineering, 6 ed., Springer, 2006, p. 73-75]. Лазерный уровень ионов эрбия 4Ι13/2 имеет большое время жизни (порядка нескольких миллисекунд), однако КПД генерации составляет значения около 0,01% из-за процессов кросс-релаксации, ап-конверсии и реабсорбции, а также невысокого сечения поглощения накачки предлазерным уровнем 4I11/2/2 (λ=980 нм). Следует отметить, что с ростом степени легирования до уровня 3-4 ат.% энергетическая эффективность оптической накачки растет, но вместе с этим возрастает и вклад паразитных энергетических процессов, приводящих, в частности, к повышению температуры кристалла, ухудшению качества лазерного пучка. При превышении концентрации 4 ат.% происходит тушение люминесценции ионов Er3+ из-за высокой скорости кросс-релаксации электронного возбуждения с предлазерного уровня 4I11/2.

Общеприменимым методом повышения эффективности оптической накачки для лазерных кристаллов с 1,5 мкм генерацией является сенсибилизирование матрицы ионами иттербия (Yb3+: до 30 ат. %) [Koechner W. Solid-State Laser Engineering, 6 ed., Springer, 2006, p. 75-79]. Высокоэффективный резонансный безызлучательный перенос энергии электронного возбуждения от ионов-доноров (Yb3+) к ионам-акцепторам (Er3+) позволяет значительно увеличить темпы заселения предлазерного уровня. Однако применение материалов с высоким содержанием (более 25-30 ат. %) ионов-сенсибилизаторов приводит к мощной люминесценции ионов Yb3+, сопровождающейся высокой степенью реабсорбции данного излучения, и, как следствие, к снижению генерационных параметров.

Известны активные элементы на основе ортоборатов и ортосиликатов редкоземельных и щелочноземельных металлов, таких как Yb:Er:LaSc3(ВО3)4 (LSB) [Перфилин А., Несынов Е., Подцепко М., Лебедев В., Чуев Ю., Спектрально-люминесцентные исследования монокристаллов боратов и силикатов с примесями иттербия и эрбия. Природа. Общество. Человек, Вестник Южно-Российского отделения Международной Академии наук Высшей школы, 4-5 (7-8)/1996, с. 31-33], Yb:Er:YCa4(BO3)3O (YCAB) [патент RU №2186161, МПК7, опубл. 27.07.2002], Yb:Er:Ce:CaGd4(SiO4)3O (CGS) [патент RU №2186162, МПК7, опубл. 27.07.2002] и др. Их основные преимущества заключаются в подавлении фононной релаксации возбуждения ионов эрбия и снижении времени жизни предлазерного уровня. Однако они обладают невысокой теплопроводностью, а технологии выращивания монокристаллов с высоким оптическим качеством являются сложными и экономически неэффективными процессами.

Наиболее близким аналогом к заявляемому материалу является монокристаллический алюмоиттриевый гранат Yb0,6:Er0,06:Y2.34Аl2(AlO4)3 с равномерным профилем легирования ионами эрбия и иттербия. Данный лазерный материал широко используется в лазерной промышленности на протяжении нескольких десятилетий. Наряду с высокими теплофизическими характеристиками, кристаллы YAG, легированные эрбием, обладают одним из самых высоких коэффициентов усиления среди кристаллических матриц: α=5-6 см-1 [Koechner W. Solid-State Laser Engineering, 6 ed., Springer, 2006, p. 75-79]. К недостаткам монокристаллического алюмоиттриевого граната с однородным распределением оптических примесей относится малая эффективность оптической продольной накачки и невысокий квантовый выход лазерного излучения, что обусловлено кросс-релаксацией электронного возбуждения, ап-конверсией и реабсорбцией лазерного излучения. Развитие этих эффектов приводит к снижению скорости безызлучательного переноса энергии от ионов-доноров Yb3+ к активным лазерным ионам Er3+, в связи с чем уменьшается эффективность генерации индуцированного излучения.

Техническим результатом предлагаемого технического решения является повышение эффективности оптической диодной продольной накачки активного лазерного элемента путем повышения эффективной скорости переноса электронного возбуждения от ионов-сенсибилизаторов иттербия к ионам-акцепторам эрбия.

Для достижения технического результата предложен монокристаллический материал на основе алюмоиттриевого граната с неоднородным распределением оптических примесей, в качестве которых взяты активные ионы эрбия и иттербия, по заданному закону вдоль активного лазерного элемента следующей структурной формулы:

где:

р=22,5 ат. %, q=2,25 ат. %, где 0≤z≤1 см,

z - пространственная координата, направленная вдоль длины кристалла, см, в системе отсчета, берущей начало на входной грани активного элемента.

И заявляемый монокристаллический материал, и прототип содержат одни и те же исходные компоненты, но в отличие от прототипа их содержание и распределение в соответствии с формулами (1)-(4) обеспечивают повышение эффективности оптической диодной продольной накачки активного лазерного элемента путем повышения эффективной скорости переноса электронного возбуждения от ионов-сенсибилизаторов иттербия к ионам-акцепторам эрбия.

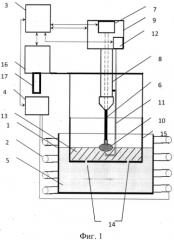

На фиг. 1 изображена ростовая установка, используемая для получения предлагаемого материала.

На фиг. 2 представлены графики распределения ионов эрбия и иттербия вдоль длины кристалла, а именно:

a(z) - график распределения концентрации ионов-доноров Yb3+(2) - I;

b(z) - график распределения концентрации ионов-акцепторов Er3+ (3) - II;

уровень концентрации 12,563 ат. %, соответствующий средней эффективной степени легирования ионами иттербия - III;

уровень концентрации 1,256 ат. %, соответствующий средней эффективной степени легирования ионами эрбия - IV.

На фиг. 3 изображены графики распределения мощности выходного оптического лазерного излучения, где поверхность а соответствует распределению электромагнитного поля в неоднородно легированном кристалле со структурной формулой (1) и поверхность б - распределению в однородно легированном кристалле со структурной формулой Yb06489:Er0,049:Y2.462Al2(AlO4)3.

На фиг. 4 представлен график зависимости результирующей выходной мощности от концентрации ионов эрбия (при постоянной эффективной концентрации ионов иттербия 12,563 ат.%).

На фиг. 5 изображен график зависимости эффективности безызлучательного переноса к ионам-акцепторам в зависимости от концентрации ионов эрбия (при постоянной эффективной концентрации ионов иттербия 12,563 ат.%).

Для получения монокристалла применяли метод Чохральского с жидкостной подпиткой [Патент RU №2402646, 10.03.2009]. Для осуществления способа используют установку (фиг. 1), включающую тигель 1; индуктор 2; ЭВМ 3; контроллер мощности 4; расплав 5, находящийся в основном тигле 1; вращающийся шток 6; датчик веса 7; водоохлаждаемый шток 8; контроллер перемещения 9 водоохлаждаемого штока 8; затравку для вытягиваемого кристалла 10; термопару 11; контроллер температуры 12 расплава 13; отверстия 14 в тигле-реакторе 15; устройство перемещения 16 нижнего штока 17.

В основной тигель 1 (фиг. 1) наплавляют шихту алюмоиттриевого граната состава Yb3+:Er3+:Y3Al5O12, изготовленную из оксида иттрия массой 171,18 г, оксида алюминия массой 77,29 г, оксида эрбия массой 0,97 г и оксида иттербия массой 4,98 г. После этого из полученной шихты изготавливают таблетки диаметром 30-40 мм и высотой 20-25 мм. В центре таблеток просверливается отверстие диаметром 2-3 мм. Полученные просверленные в центре таблетки из шихты алюмоиттриевого граната помещают в отжиговую печь для проведения твердофазного синтеза при температуре 1200-1400°C в течение 48 часов. После этого таблетки из спеченной шихты алюмоиттриевого граната с отверстиями в центре нанизываются на иридиевый стержень, образуя, таким образом, затравку для вытягиваемого кристалла 10, закрепленную к верхнему вращающемуся штоку 6. Свободный конец затравки для вытягиваемого кристалла 10 упирается в дно основного тигля 1. Основной тигель 1, расположенный внутри индуктора 2, разогревают путем задания уровня мощности с помощью ЭВМ 3, которая управляет контроллером мощности 4. При достижении мощности, при которой происходит плавление таблеток из спеченной шихты алюмоиттриевого граната, повышение уровня мощности прекращается и выдерживается в течение времени после плавления последней таблетки, затравку для вытягиваемого кристалла 10 поднимают вверх и иридиевый стержень, на который были нанизаны таблетки, полностью оказывается над поверхностью расплава 5. После этого выключают подводимую к тиглю 1 мощность и добиваются остывания до комнатной температуры тигля 1 с закристаллизовавшимся расплавом 5.

После этого тигель-реактор 15 крепят на устройство перемещения 16 нижнего штока 17. Тигель-реактор 15 центрируют относительно затравки для вытягиваемого кристалла 10 и основного тигля 1 и подводят на расстояние порядка 1 см к застывшему расплаву 5 в основном тигле 1. Включают индукционный нагрев системы тиглей 1 и 15, управляемый контроллерами температуры 12 с помощью термопары 11. Расплав 5 в основном тигле 1 плавится, после этого под контролем программного управления с помощью ЭВМ 3 тигель-реактор 15 погружается в основной тигель 1 на заданную глубину, которая определяется исходя из площади сечения тигля-реактора 15 и плотности расплава 5. При этом расплав 5 поступает в тигель-реактор 15 через отверстия 14, заполняя расплавом 13. Глубина погружения тигля-реактора 15 диаметром 3,2 см в расплав 5 предлагаемой шихты, содержащийся в основном тигле 1, составляет 1,0 см и выставляется с помощью контроллера перемещения 9 с помощью системы штоков 6 и 8. Тогда масса расплава 13 в тигле-реакторе 15 составляет:

где:

Si - площадь поперечного сечения тигля-реактора 15;

ρ - плотность расплава 5.

После этого основной тигель 1 вместе с тиглем-реактором 15 с расплавом 13 алюмоиттриевого граната остужают до комнатной температуры путем прекращения подвода мощности нагрева. Вес кристалла, получившегося из затравки для вытягиваемого кристалла 10, определяется с помощью датчика веса 7, передающего данные ЭВМ 3.

В расплав 5 в основном тигле 1 досыпали 1,73 г оксида эрбия, в расплав 13 в тигле-реакторе 15 досыпали 8,89 г оксида иттербия.

Массовая скорость вытягивания кристалла 1,45 г/ч, линейная скорость опускания тигля-реактора 15 составляет 0,26 см/ч. Результирующее распределение концентрации для i-й компоненты расплава 13 вычисляют в соответствии с выражением:

где:

Nc - число частиц в кристалле;

mс - масса кристалла в затравке для вытягиваемого кристалла 10, г;

Ni - число частиц в тигле-реакторе 15;

mi - масса расплава в тигле-реакторе 15, г;

k - коэффициент вхождения компонента из расплава 5 в кристалл;

- параметр подпитки;

V1 - массовая скорость расплава 5, поступающего из основного тигля 1 в тигель-реактор 15, г/ч;

Vcr - массовая скорость вытягивания кристалла, г/ч.

В соответствии с выражением (6) и указанными параметрами ростового процесса распределение концентраций ионов эрбия и иттербия вдоль длины кристалла описывается в аналитическом виде с помощью формул (2) и (3).

Восходящие участки параболических профилей концентрации ионов-акцепторов a(z) (2) и доноров и b(z) (3) (фиг. 2) позволяют одновременно снизить лучевую нагрузку на входной торец активного элемента при продольной накачке, а также увеличить эффективность генерации вблизи выходного торца активного элемента. Повышение эффективности генерации связано с более высоким темпом безызлучательного переноса энергии от ионов-доноров к ионам-акцепторам, что, в свою очередь, связано с тем, что на большей части длины кристалла концентрации данных примесей превышают свое среднее эффективное значение (12,563 ат.% и 1,2563 ат.%, соответственно).

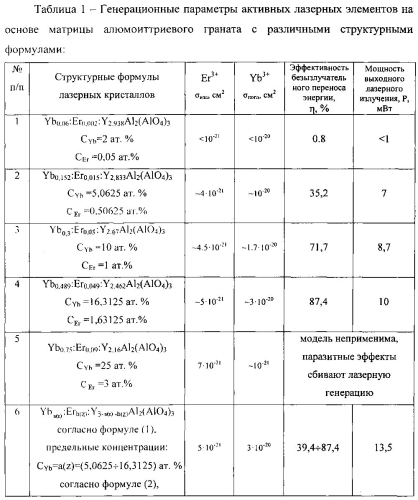

Условия легирования монокристаллических оксидных матриц ионами Er3+ и Yb3+ с учетом влияния концентраций обеих примесей (CEr, СYb) на значения сечений поглощения и излучения (σпогл, σизл) и генерационные параметры отражены в таблице 1.

Расчеты эффективности безызлучательного переноса энергии и мощности выходного лазерного излучения проводились в соответствии с программой для ЭВМ «Интерактивный комплекс расчета тепловых и генерационных параметров в градиентных лазерных кристаллах» (свидетельство о государственной регистрации программы для ЭВМ №2012618765). В соответствии с данными математического моделирования процесса лазерной генерации [Строганова Е.В., Галуцкий В.В., Ткачев Д.С. и др., Оптика и спектроскопия, 2014, Т. 117, №6, с. 1012-1017] нами был получен активный лазерный элемент с изменением концентраций оптических примесей вдоль длины кристалла в соответствии соотношением (1), обеспечивающим выходную мощность лазерного излучения 13,5 мВт (№6 таблицы 1, фиг. 3), с пиковой эффективностью безызлучательного переноса энергии от ионов-сенсибилизаторов к ионам-акцепторам 87,4%).

Как видно из таблицы 1, активные лазерные элементы с однородным легированием по длине оптических примесей (№№1-3 таблицы 1) при увеличении концентраций Yb3+ и Er3+ демонстрируют рост эффективного сечения поглощения (Yb) и излучения (Er), увеличение скорости эффективного безызлучательного переноса энергии и мощности оптического излучения.

Пиковая мощность выходного излучения для однородно легированного кристалла с концентрациями оптических примесей, соответствующими верхнему пределу концентраций в предлагаемом градиентном кристалле, составляет Рвых=10 мВт (№4 таблицы 1, фиг. 3).

Однако при дальнейшем увеличении концентраций оптических центров Yb и Er наблюдается резкое снижение эффективности генерационных процессов из-за возрастания уровня люминесценции ионов-доноров Yb и одновременной реабсорбции излучения (№5 таблицы 1).

Граничные и начальные условия математического моделирования, в результате которого был получен активный лазерный элемент с оптимальными концентрационными профилями Er3+ и Yb3+ (№6 таблицы 1) определялись следующим техническим исполнением:

- резонатор Фабри-Перо длиной z=1 см, состоящий из двух плоскопараллельных зеркал, напыленных на торцевые грани активного элемента;

- коэффициент отражения входного зеркала на длине волны 1,55 мкм равен Твх=0,99;

- коэффициент отражения выходного зеркала на длине волны 1,55 мкм равен Твых=0,9;

- значение поглощенной ионами-сенсибилизаторами мощности накачки задается соответствующим удвоенному значению пороговой мощности генерации Рпор=0,182 Вт-Рпогл=0,364 Вт;

- коэффициент конверсии накачки в возбуждение электронов лазерного уровня ионов эрбия принимался равным kконв=0.03, с учетом потерь на такие паразитные процессы, как фононная релаксация, ап-конверсия, реабсорбция и др.;

- радиус пятна накачки составляет 125 мкм;

- кривизна волнового фронта составляет величину не менее 34,21 см, что позволяет считать распространяющуюся волну усиления плоской; волна накачки также предполагается плоской;

- зафиксированные значения выходной оптической мощности (таблица 1, фиг. 4) соответствуют значению мощности на выходной грани активного элемента в центральном сечении плоскостью YZ (х=0) после двух полных обходов резонатора волной усиления (фиг. 3).

В связи с динамикой роста эффективности переноса энергии и мощности генерации в зависимости от повышения концентрации ионов эрбия, представленной на фиг. 4 и 5, а также усилением паразитных энергетических процессов кросс-релаксации и an-конверсии электронного возбуждения и реабсорбции люминесценции при росте концентраций ионов эрбия и иттербия [Koechner. W. Solid-State Laser Engineering, 6 ed., Springer, 2006, p. 73-75, 75-79], в предлагаемом материале используют средние диапазоны значения концентраций обоих оптических примесей, а именно (5,0625÷16,3125) ат.% для Yb3+ и (0,50625÷1,63125) ат.% для Er3+. Дальнейшее увеличение концентрации активных ионов эрбия не обеспечивает значительного улучшения генерационных параметров («плато» на кривых выходной оптической мощности (фиг. 4)), так как уменьшается оптическое качество кристалла, развивается дефектная структура кристалла и снижается эффективность переноса энергии («плато» на кривых выходной оптической мощности (фиг. 5))·

Применение активных лазерных элементов на основе монокристаллов алюмоиттриевого граната с неоднородным распределением ионов-сенсибилизаторов иттербия и ионов-акцепторов эрбия позволяет увеличить среднюю эффективную скорость безызлучательного переноса энергии до 87.4%. За счет неоднородного продольного распределения примесей в пределах средних концентраций удалось увеличить мощность генерации более чем на 30% по сравнению с однородно легированными кристаллами без увеличения степени легирования матрицы, приводящей к развитию паразитных нелинейных эффектов.

Монокристаллический материал на основе алюмоиттриевого граната, активированного ионами эрбия и иттербия, отличающийся тем, что активный лазерный элемент содержит исходные компоненты в соответствии со структурной формулой: где z - пространственная координата, направленная вдоль длины кристалла и определяющая изменение концентрационного профиля ионов эрбия и иттербия, в системе отсчета, берущей начало на входной грани активного элемента, и имеющая значения от 0 до 1 см.