Способ гашения пены и установка для гашения пены

Иллюстрации

Показать всеИзобретение относится к технологии гашения пен с помощью акустических колебаний и может быть применено при обеспечении работы технологических барботажных агрегатов, работа которых сопровождается образованием пены в процессе продува газами жидкой фазы, выделения газов в процессе необратимых химических реакций, разложения сложных соединений с образованием газовых компонентов, механического пенообразования. Устройство содержит технологическую емкость с жидкостью с пенным слоем и акустические излучатели в виде газоструйных излучателей. Газоструйные излучатели установлены на боковой поверхности технологической емкости с возможностью направления акустического излучения звукового диапазона к пенному слою. Газоструйные излучатели установлены на уровне выше максимально допустимой суммарной высоты столба жидкости и высоты пенного слоя, задаваемой технологическими параметрами устройства. При толщине пенного слоя до 30% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,1 до 0,35 Вт/м3 объема пенного слоя, а частота акустического излучения составляет от 500 до 1000 Гц. При толщине пенного слоя от 30 до 80% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,35 до 0,6 Вт/м3, а частота акустического излучения составляет от 100 до 500 Гц. Технический результат, достигаемый изобретением, - повышение эффективности гашения пены, упрощение технологии гашения пены, снижение затрат по обслуживанию технологических барботажных агрегатов. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Изобретение относится к технологии гашения пен с помощью акустических колебаний и может быть применено, в частности, при обеспечении работы технологических барботажных агрегатов, работа которых сопровождается образованием пены в процессе продува газами жидкой фазы, выделения газов в процессе необратимых химических реакций, разложения сложных соединений с образованием газовых компонентов, механического пенообразования.

Это одна из новых областей применения акустических колебаний.

При работе ряда технологических агрегатов ванного типа образуется слой пены на основе жидких компонентов или шлаковых формирований в виде сложных газообразований, отличающийся значительной протяженностью и повышенной скоростью формирования. Его наличие приводит к заполнению рабочего пространства агрегата двухфазной пенообразной средой, снижающей производительность агрегата, выход годного продукта и создающей аварийную ситуацию при выбросе пены из рабочего пространства. Введение химических пеноразрушителей типа ПАВ или растекающихся по поверхности масел бывает очень эффективно, но не всегда допустимо по условиям технологического процесса. Известно, что пена представляет собой дисперсную систему, состоящую из ячеек - пузырьков газа, разделенных пленками жидкости. Структура пен определяется соотношением объемов газовой и жидкой фаз, и в зависимости от этого соотношения ячейки пены могут иметь сферическую или многогранную форму. Сферической формы ячейки бывают в том случае, когда объем газовой фазы превышает объем жидкости не более чем в 10-20 раз. В таких пенах пленки жидкости между пузырьками имеют относительно большую толщину. В тех случаях, когда объем газовой фазы превышает объем жидкости в сотни раз, пузырьки в пене имеют многогранную (полиэдрическую) форму. В зависимости от соотношения жидкой и газовой фаз плотность пены может колебаться от 0,5 плотности жидкости до значений, близких к нулю. Особенности пен, отличающие их от жидкости (сохранение формы, отсутствие растекания), позволяют рассматривать их как структурированные системы, обладающие свойствами твердого тела. Следует отметить тот факт, что чистые жидкости не способны образовывать сколько-нибудь устойчивую пену. Для получения устойчивой пены в жидкой фазе должен быть растворен хотя бы один поверхностно-активный компонент - пенообразователь, адсорбирующийся на межфазной поверхности раздела раствор - газ. Стабильность или устойчивость пены характеризуется продолжительностью существования всего ее объема. По стабильности пену можно условно разбить на два типа. К первому относятся пены, у которых пенообразователь в растворе и в адсорбированном слое находится в молекулярно-дисперсном состоянии. Такие пены быстро распадаются по мере истечения межпленочной жидкости, и борьба с ними не представляет никакой трудности. Ко второму типу относятся пены, у которых пенообразователь образует в растворе коллоидную систему. Эти пены обладают большой стойкостью, так как истечение межпленочной жидкости в определенный момент времени прекращается, а пенный каркас может сохраниться длительное время. Такие системы имеют потенциальный энергетический барьер, противодействующий разрушению и обеспечивающий состояние равновесия системы. Ультразвуковые (УЗ) колебания используют для разрушения пен только второго типа. Разрушение пены в УЗ-поле происходит в результате пульсации пузырьков пены и воздействия на их поверхность турбулентных вихрей, вызываемых акустическими течениями. Механизм разрушения пузырька пены можно представить следующим образом. При пульсации пузырька под действием колебаний в фазе расширения увеличивается поверхность раздела фаз, и толщина пленки на поверхности пузырька уменьшается. Акустическая турбулентность способствует тому, что утончение пленки происходит неравномерно по всей поверхности пузырька, в каком-то месте толщина поверхности становится критической и в ней образуется круглое отверстие. В результате расширения этого отверстия распространяется круговая волна. Скорость ее распространения, а следовательно, и скорость разрушения пузырька высока. В последние годы эффективно используют УЗ-колебания диапазона до 35 кГц. В основном здесь используются газоструйные излучатели. Результаты исследований показывают, что поверхность пенообразующей жидкости можно удержать без пены, если ее озвучивать при f=6-11 кГц и J=147-148 дБ. Применение мощной высокочастотной сирены позволяет успешно бороться с пенообразованием на большой площади (до 2 м2). Для каждой пены существует оптимальная частота, зависящая от геометрических размеров пузырька и свойств пенообразующей жидкости (http://u-sonic.com/tech/obrabotka-cherez-gazovye-promezhutki/gashenie-peny/).

Разрушение пены УЗ-колебаниями имеет ряд преимуществ по сравнению с известными способами, а именно:

- отсутствие контакта с разрушаемой пеной, что обеспечивает стерильность конечного продукта;

- возможность использования для гашения пены легковоспламеняющихся жидкостей;

- отсутствие расходных материалов (в сравнении с химическими способами);

- стремительное развитие и доступность ультразвукового оборудования.

В качестве источника УЗ колебаний применяют:

- газоструйные излучатели (В.Н. Хмелев, А.В. Шалунов, А.Н. Галахов «Разработка ультразвукового оборудования для разрушения пен и исследование его функциональных возможностей», УДК 66.069.855; Вестник ТГТУ, 2011, Том 17, №4, стр. 970);

- излучатели на основе пьезоэлектрических преобразователей (В.Н. Хмелев, А.В. Шалунов, А.Н. Галахов «Разработка ультразвукового оборудования для разрушения пен и исследование его функциональных возможностей», УДК 66.069.855; Вестник ТГТУ, 2011, Том 17, №4, стр. 970-971; В.Н. Хмелев и др. «Ультразвуковой аппарат для гашения пены», http://u-sonic.ru/downloads/edm07/foaml_rus.pdf);

- ультразвуковые излучатели (А.С. СССР №850125).

Известно устройство для пеногашения и дегазации жидкостей по А.С. СССР №850125, включающее приемную камеру с патрубками подвода газожидкостной смеси и отвода разделенных фаз, снабженное коленообразным сифоном, концы которого размещены в слое жидкости приемной камеры, ультразвуковым излучателем и трубопроводом подачи газа, расположенными в восходящей трубе сифона. Ультразвуковые колебания генерируются в генераторе колебаний, размещенном непосредственно в потоке раствора.

Недостатком известного по А.С. СССР №850125 устройства и способа его работы является недостаточная эффективность, обусловленная использованием ультразвуковых колебаний. Отличительной особенностью ультразвуковых колебаний является ограниченность их распространения в неупругой среде (воздухе). Кроме того, наличие любой границы раздела (твердое-газ, жидкость-газ) приводит к поглощению энергии колебаний и дальнейшее воздействие ультразвукового излучения прекращается. Недостатком известного устройства и способа его работы является их сложность, обусловленная необходимостью размещения генератора колебаний непосредственно в потоке раствора.

Известно устройство по А.С. СССР №1036341, содержащее корпус с циклонами с патрубками для ввода вспененного продукта и вывода разделенных фракций, крышку и излучатель акустических колебаний, снабженное цилиндрической обечайкой, установленной соосно корпусу в верхней части, конической кольцевой перегородкой с отверстиями по периферии, прикрепленной к верхней кромке обечайки, крышка выполнена параболической с отверстиями, а излучатель акустических колебаний размещен в центре крышки. Вспененный продукт, поступающий под давлением через тангенциальный патрубок, приводится во вращение и подвергается действию центробежных сил, под влиянием которых происходит сепарация продукта по плотности и вытекание жидкости (синерезис) из межпузырькового пространства в пене. Акустические колебания, генерируемые излучателем, который установлен над цилиндрической обечайкой концентрично ей, направляются с помощью параболической поверхности крышки навстречу поднимающемуся по обечайке потоку пены, способствуют мгновенной деформации и разрыву пленки пузырьков и приводят к быстрому разрушению пены.

Недостатком устройства и способа его работы является сложность их реализации.

Известен ультразвуковой аппарат для гашения пены из источника: В.Н. Хмелев и др. «Ультразвуковой аппарат для гашения пены», http://u-sonic.ru/downloads/edm07/foam1_rus.pdf. Известный ультразвуковой аппарат для гашения пены содержит дисковый излучатель, предназначенный для излучения акустической волны в газовые среды, электронный генератор, предназначенный для питания излучателя. Дисковый излучатель представляет собой пьезоэлектрический тип преобразователя электрической энергии в механическую. Особенностью разработанного излучателя является наличие фокальной точки на оси, перпендикулярной плоскости диска и проходящей через его центр. Указанный аппарат обеспечивает бесконтактное разрушение пены, поскольку устанавливается над ее поверхностью.

Ультразвуковой аппарат для гашения пены из источника http://u-sonic.ru/downloads/edm07/foam1_rus.pdf принят за наиболее близкий аналог (прототип).

Недостатком наиболее близкого аналога и способа его работы является недостаточная эффективность, поскольку для больших объемов пены необходимо перемещать дисковый излучатель вдоль плоскости пены, а также вертикально по мере ее разрушения, что связано с наличием фокальной точки, где скорость разрушения пены максимальна. Кроме того, в случае несоблюдения необходимого расстояния от диска до поверхности пены, пеногашение может прекратиться вследствие того, что отличительной особенностью ультразвуковых колебаний является ограниченность их распространения в неупругой среде (воздухе). Наличие любой границы раздела (твердое-газ, жидкость-газ) приводит к поглощению энергии колебаний и дальнейшее его воздействие прекращается. Также недостатком известного устройства и способа его работы является недостаточная эффективность работы, обусловленная использованием ультразвуковых колебаний, имеющих ограниченную мощность.

Задача, решаемая предлагаемым изобретением, - расширение арсенала средств для гашения пены, а также устранение недостатков известных средств и способов гашения пены.

Технический результат, достигаемый изобретением, - повышение эффективности гашения пены, упрощение технологии гашения пены, снижение затрат по обслуживанию технологических барботажных агрегатов.

Технический результат достигается за счет того, что в способе гашения пены путем воздействия на пенный слой акустического излучения от газоструйных излучателей, согласно изобретению акустическое излучение формируют над уровнем пенного слоя, для воздействия на пенный слой используют направленное акустическое излучение звукового диапазона, при этом при толщине пенного слоя до 30% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения составляет от 0,1 до 0,35 Вт/м3 объема пенного слоя, а частота акустического излучения составляет от 500 до 1000 Гц, при толщине пенного слоя от 30 до 80% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения составляет от 0,35 до 0,6 Вт/м3, а частота акустического излучения составляет от 100 до 500 Гц.

В устройстве для гашения пены путем воздействия на пенный слой акустического излучения, содержащем технологическую емкость с жидкостью с пенным слоем и акустические излучатели в виде газоструйных излучателей, согласно изобретению газоструйные излучатели установлены на боковой поверхности технологической емкости с возможностью направления акустического излучения звукового диапазона к пенному слою, газоструйные излучатели установлены на уровне выше максимально допустимой суммарной высоты столба жидкости и высоты пенного слоя, задаваемой технологическими параметрами устройства, при этом при толщине пенного слоя до 30% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,1 до 0,35 Вт/м3 объема пенного слоя, а частота акустического излучения составляет от 500 до 1000 Гц, при толщине пенного слоя от 30 до 80% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,35 до 0,6 Вт/м3, а частота акустического излучения составляет от 100 до 500 Гц.

Акустические излучатели могут быть установлены по периметру технологической емкости.

К выходу каждого акустического излучателя может быть подсоединен волновод, обеспечивающий подвод акустического излучения к пенному слою.

Известно, что ультразвук - звуковые волны, имеющие частоту, выше воспринимаемой человеческим ухом, обычно, под ультразвуком понимают частоты выше 20000 Герц (https://ru.wikipedia.org/wiki/Ультразвук).

В заявляемом способе гашение пены обеспечивается колебаниями звуковой частоты (т.е. до частот не более 20000 Герц), поскольку такие колебания способны распространяться на значительные расстояния практически без изменения звуковой мощности.

В заявляемом изобретении в качестве источника акустических колебаний используются газоструйные излучатели.

В газоструйном излучателе подаваемый в трубу компрессорный воздух выходит в окружающую среду через сопло с повышенной скоростью и поступает в металлический резонатор, выполненный в виде полого стакана. Воздушная струя, достигнув торцевой стенки, отражается от нее и возвращается к выходу. Здесь происходит столкновение первичной воздушной струи из сопла и отраженной от внутренней стенки резонатора. В результате столкновения двух воздушных струй формируется поток энергии в виде акустического излучения, которое с помощью вогнутой фокусирующей поверхности передается в направлении использования. Процесс распространения упругих колебаний в условиях реальных дисперсных систем, включающих взаимосвязанные пузырьковые элементы, определяется условиями столкновения не только бегущей в направлении акустического воздействия волны, но и образующихся отраженных и встречных струй. Для получения наибольшего эффекта параметры внешних акустических колебаний необходимо синхронизировать с внутренними источниками. Возникающие колебания давления и скорости потоков определяют их устойчивость и структуру стационарного движения. Наибольшее воздействие энергии акустических колебаний концентрируется в точках неустановившейся структуры вещества (межфазные поверхности, дефекты структуры, дислокации, внутренние неоднородности). Управление их развитием можно осуществлять через конструктивные и технологические параметры процесса с изменением величины входных воздействий. Если учесть, что слой пенной эмульсии представляет собой систему из отдельных газовых элементов, имеющих различную частоту собственных колебаний, то для интенсификации тепломассообменных процессов с наибольшим поглощением внешней энергии необходимо использовать источник периодических колебаний с широким спектром образующихся частот. Чем сложнее объект воздействия, тем шире диапазон его собственных частот и выше уровень необходимого для получения положительного эффекта внешнего энергетического воздействия. Поэтому для формирования и использования акустического поля непосредственно в пенном слое эмульсии целесообразно применять газоструйные излучатели благодаря возможности формирования широкого спектра формируемого ими излучения, образования акустического поля заданной интенсивности, высокому КПД (коэффициент полезного действия) и простоте конструкции.

Газоструйные излучатели устанавливают по периметру технологической емкости (например, ванны) таким образом, чтобы направление излучения акустических колебаний было направлено вниз к жидкости со слоем пены.

В заявляемом изобретении используют акустические колебания звукового диапазона в связи со следующим.

При использовании ультразвуковых колебаний для пеноподавления, они практически полностью поглощаются на границе раздела фаз, что ограничивает их распространение в объекте воздействия и снижает эффективность пеноподавления.

Использование же акустического поля звукового диапазона предполагает его формирование через газовую фазу, что является основой для образования дополнительных эффектов (разрушение настылей, снижение капельного уноса, сокращение вредных выбросов). При этом протяженность распространения акустического поля звукового диапазона в направлении воздействия определяется только акустическими свойствами газовой фазы. В нашем случае формирование акустического поля звукового диапазона и его воздействие на пенный слой осуществляется через газовую фазу, располагаемую между жидкостью и ограничивающими стенками технологической емкости. При воздействии внешнего акустического поля звукового диапазона пузырьковые элементы и межфазная граница пенного слоя подвергаются действию динамического и статического напора движущихся газов. В поперечном направлении каждый твердый элемент испытывает действие Релеевой силы (сила акустического воздействия). При этом падающая на слой пены акустическая волна звукового диапазона формирует давление излучения, действующее в обратном направлении. Избыточное давление газа в объеме пузырьков, вызванное внешними колебаниями, компенсируется оттоком избыточного или недостающего количества газов через межфазную границу в направлении распространения колебаний. При этом происходит возникновение дополнительного движения газовой среды, вызванного внешними колебаниями и обеспечивающее интенсификацию тепломассообменных процессов на поверхности каждого пузырька. При полидисперсной структуре пенного слоя эмульсии колебания его элементов вызывают формирование вокруг них локальных зон с отличным от внешней окружающей среды давлением. Чем больше размер обрабатываемых пузырьков, тем эта разница значительней. Поэтому в озвучиваемом пенном слое мелкие пузыри будут перемещаться ближе к крупным, сливаться вместе с формированием более крупных пузырей. Это обеспечивает процесс дегазации верхней пенной части слоя жидкости с разрушением межфазных пленок, что обеспечивает возможность устойчивого процесса пеноподавления в структуре слоя эмульсий под действием акустического поля и является основой для интенсификации массообменных процессов непосредственно в рабочем пространстве барботажных агрегатов над слоем жидкости.

Посредством газоструйных излучателей формируют акустическое поле звукового диапазона в заданном месте при помощи волноводов, выполненных, например, в виде трубы, подающих акустическую энергию в газовое пространство.

Расположение газоструйных излучателей по внутреннему периметру технологической емкости обеспечивает возможность обработки одновременно большой поверхности пенного слоя.

Можно устанавливать газоструйные излучатели в местах наибольшей концентрации пены (в местах максимального пенообразования).

Во всех случаях газоструйные излучатели устанавливаются на боковой поверхности технологической емкости, содержащей жидкость с пенным слоем, с возможностью направления акустического излучения к поверхности пены.

Направленный характер распространения энергии акустического поля звукового диапазона в надслоевом пространстве технологической емкости с пенообразованием обеспечивает непосредственное воздействие на поверхность пенного слоя и образующихся пузырей. При этом большая часть его энергии используется в рабочем пространстве агрегата без потерь в окружающей среде.

Отличительной особенностью заявляемого изобретения является формирование акустического поля в газовом пространстве над слоем барботируемой жидкости (жидкости с пенообразованием) и разрушение пенного слоя при воздействии на его поверхность при воздействии энергии акустического поля как на пенный слой в целом, так и на каждый пузырь в отдельности.

Выбор параметров акустических колебаний звукового диапазона определен авторами экспериментально и составляет:

- при толщине пенного слоя до 30% от высоты рабочего пространства (общая высота столба жидкости и слоя пены) мощность звукового поля устанавливается в диапазоне от 0,1 до 0,35 Вт/м3 с частотой от 500 до 1000 Гц;

- при толщине слоя от 30 до 80% высоты рабочего пространства звуковая мощность устанавливается в пределах от 0,35 до 0,6 Вт/м3 с частотой от 100 до 500 Гц.

В табл. 1 приведен характер изменения объема пенного слоя во времени в зависимости от размеров рабочего пространства агрегата.

Из этих данных видно, что объем пенного слоя в значительной степени зависит от времени пенообразования и объема рабочего пространства агрегата. Поэтому мощность формируемого акустического поля должна выбираться в зависимости от производительности и размеров агрегата. Чем больше объем его рабочего пространства, тем выше должна быть звуковая мощность акустического поля, способного разрушить пенные образования. Кроме того, чем больше объем слоя, тем меньше должна быть частота колебаний для обеспечения резонансных условий между внешними периодическими колебаниями и разрушаемыми пузырьковыми элементами.

Эффективность разрушения пенных образований достигается при частоте колебаний 100…1000 Гц.

При этом работа акустических излучателей в диапазоне частот ниже 100 Гц характеризуется низким КПД (коэффициентом полезного действия) и требует значительного расхода газа-энергоносителя (компрессорного воздуха, пара, природного газа). Повышенный расход дополнительного количества газа - энергоносителя, подаваемого в рабочее пространство агрегата, разбавляет отходящие газы, ухудшает условия удаления газообразных компонентов из слоя теплообмена и работу газоотводящего тракта.

Мощность звукового поля, формируемого в рабочем пространстве агрегата, должна находиться в пределах 0,1…0,6 Вт/м3 объема образовавшегося пенного слоя. Превышение максимального уровня используемой звуковой мощности снижает эффективность разрушения пенного слоя за счет распределения подводимой резонансной мощности на весь объем пены и жидкости, что приводит к повышению энергетических затрат и сокращает эффективность пеноподавления. При этом относительная высота пенного слоя в конце стадии обработки длительностью 5 минут увеличивается. Снижение уровня звуковой мощности ниже 0,1 Вт/м3 не обеспечивает необходимого усилия для разрушения пены рабочего пространства (табл. 2), вызывая увеличение толщины пенного слоя и затрат на ее дополнительное удаление.

Используемое изобретение создает условия для постоянного разрушения образующегося пенного слоя на поверхности барботируемой жидкой ванны в верхней части технологической емкости, что увеличивает производительность на 10...15%. Снижение эксплуатационных затрат на обслуживание обуславливает отсутствие необходимости использования специальных способов пеноподавления с получением более чистого конечного продукта от дополнительных кремнийорганических добавок.

В табл. 2 приведены данные, иллюстрирующие снижение расхода кремнийорганических добавок для обеспечения более высокой чистоты продукта при использовании заявляемого изобретения.

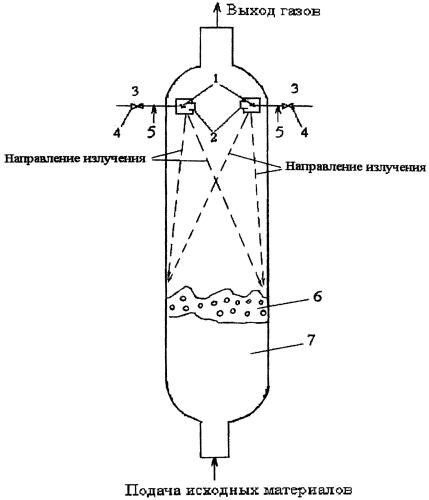

Заявляемое изобретение поясняется чертежом.

На чертеже изображена схема заявляемого устройства, а именно: схема размещения акустических излучателей на барботажной установке.

Устройство содержит: 1 - сопло; 2 - резонатор; 3 - манометр; 4 - регулировочный кран; 5 - подача компрессорного воздуха; 6 - пенный слой; 7 - барботажный слой жидкости.

В газоструйном излучателе компрессорный воздух 5 выходит в окружающую среду через сопло 1 с повышенной скоростью и поступает в металлический резонатор 2, выполненный в виде полого стакана. Воздушная струя, достигнув торцевой стенки резонатора 2, отражается от нее и возвращается к выходу. Здесь происходит столкновение первичной воздушной струи из сопла 1 и отраженной от внутренней стенки резонатора 2. В результате столкновения двух воздушных струй формируется поток энергии в виде акустического излучения, которое с помощью вогнутой фокусирующей поверхности (на чертеже не показана) передается в направлении использования. Излучатель располагается за пределами рабочего пространства (т.е. за пределами столба жидкости с пенным слоем), а акустическое поле формируется в заданном месте при помощи металлических волноводов (на чертеже не показаны) в виде трубы, подающих акустическую энергию в газовое пространство в требуемое место. Излучатели можно располагать любым образом в зависимости от технологической установки, в которой они используются. Если пенный слой формируется по всей поверхности жидкости с примерно одинаковой интенсивностью, в этом случае излучатели целесообразно располагать по периметру технологической емкости таким образом, чтобы акустическое поле распространялось по поверхности пены с одинаковой интенсивностью. Если пенный слой наиболее интенсивно образуется в какой-то части технологической емкости, в этом случае излучатели целесообразно устанавливать таким образом, чтобы акустическое излучение было направлено непосредственно к зоне наиболее интенсивного пенообразования. Поток акустической энергии направляется в рабочее пространство агрегата к пенному слою, где воздействует на пенные элементы. При совпадении частоты внешних колебаний с частотой собственных колебаний пузырей происходит формирование явления резонанса, при котором увеличивается амплитуда их колебаний при проявлении нескольких эффектов: разрушение поверхностей пузырей, слияние их в более крупные, перемещение жидкой фазы и др.

При толщине пенного слоя до 30% от высоты рабочего пространства (суммарной высоты столба жидкости и высоты пенного слоя) мощность звукового поля устанавливается в диапазоне от 0,1 до 0,35 Вт/м3 объема образовавшегося пенного слоя с частотой от 500 до 1000 Гц. При толщине слоя от 30 до 80% высоты рабочего пространства звуковая мощность устанавливается в пределах от 0,35 до 0,6 Вт/м3 с частотой от 100 до 500 Гц

Заявляемые способ и устройство являются эффективными за счет использования акустических колебаний звукового диапазона, а также за счет оптимального выбора параметров акустического излучения, которые просто, надежно и эффективно обеспечиваются газоструйными излучателями.

1. Способ гашения пены путем воздействия на пенный слой акустического излучения от газоструйных излучателей, отличающийся тем, что акустическое излучение формируют над уровнем пенного слоя, для воздействия на пенный слой используют направленное акустическое излучение звукового диапазона, при этом при толщине пенного слоя до 30% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения составляет от 0,1 до 0,35 Вт/м3 объема пенного слоя, а частота акустического излучения составляет от 500 до 1000 Гц, при толщине пенного слоя от 30 до 80% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения составляет от 0,35 до 0,6 Вт/м3, а частота акустического излучения составляет от 100 до 500 Гц.

2. Устройство для гашения пены путем воздействия на пенный слой акустического излучения, содержащее технологическую емкость с жидкостью с пенным слоем и акустические излучатели в виде газоструйных излучателей, отличающееся тем, что газоструйные излучатели установлены на боковой поверхности технологической емкости с возможностью направления акустического излучения звукового диапазона к пенному слою, газоструйные излучатели установлены на уровне выше максимально допустимой суммарной высоты столба жидкости и высоты пенного слоя, задаваемой технологическими параметрами устройства, при этом при толщине пенного слоя до 30% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,1 до 0,35 Вт/м3 объема пенного слоя, а частота акустического излучения составляет от 500 до 1000 Гц, при толщине пенного слоя от 30 до 80% от суммарной высоты столба жидкости и высоты пенного слоя мощность акустического излучения газоструйных излучателей составляет от 0,35 до 0,6 Вт/м3, а частота акустического излучения составляет от 100 до 500 Гц.

3. Устройство по п. 2, отличающееся тем, что акустические излучатели установлены по периметру технологической емкости.

4. Устройство по п. 2, отличающееся тем, что к выходу каждого акустического излучателя подсоединен волновод, обеспечивающий подвод акустического излучения к пенному слою.