Упаковочная пленка, сконфигурированная для распределения напряжений

Иллюстрации

Показать всеИзобретение относится к многослойным упаковочным пленкам, которые характеризуются способностью внутреннего распределения напряжений для обеспечения улучшенного сопротивления царапанию и проколу. Упаковочная пленка содержит: внешний слой монополотна органоглины, содержащий отслаивающийся герметизирующий слой для формирования сварного шва; нижний базовый слой, содержащий металлизированный полимер, при этом металл нанесен по меньшей мере на одну поверхность слоя полимера; соэкструдированный связующий слой, расположенный между внешним слоем и нижним базовым слоем, при этом соэкструдированный связующий слой содержит один или несколько слоев полиэтилена и один или несколько слоев сополимера этилена и акриловой кислоты; слой сополимера этилена и акриловой кислоты, экструдированный так, чтобы он был связан с металлом металлизированного полимера нижнего базового слоя; и отношение толщины одного или более слоев полиэтилена к толщине слоя сополимера этилена и акриловой кислоты составляет от 1:1 до 7:1 для того, чтобы упаковочная пленка обладала конфигурацией для деформации в качестве одной цельной структуры при воздействии деформирующего напряжения на внешнюю поверхность упаковочной пленки. Также описан способ экструзионного ламинирования упаковочной пленки. Технический результат - создание упаковочной пленки, обладающей способностью сохранять структурную целостность во время эксплуатации с тем, чтобы минимизировать потери продуктов при проколе или повреждении пленки. 2 н. и 19 з.п. ф-лы, 20 ил., 4 табл., 5 пр.

Реферат

Ссылка на родственную заявку

Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США №61/608,730, поданной 9 марта 2012 года, которая ссылкой полностью включена в настоящий документ.

Область техники

Настоящее изобретение в целом относится к упаковочным пленкам и, более конкретно, к многослойным упаковочным пленкам, которые характеризуются способностью внутреннего распределения напряжений для обеспечения улучшенного сопротивления царапанию и проколу.

Уровень техники

Многослойные гибкие или полимерные пленки обычно используют для упаковывания продуктов, а также для других практических применений, таких как, кроме прочего, упаковывание сельскохозяйственной продукции, фармацевтических средств и электроники. Как правило, производство многослойных пленок включает обязательное использование тех или иных процессов ламинирования для склеивания нескольких слоев друг с другом. При стандартном подходе для производства многослойной пленки, такой как двухслойная пленка или пленка на основе двух слоев, используют клеевое ламинирование, при котором две пленки из различных пленочных материалов склеивают друг с другом при помощи связующих слоев для получения конечного продукта. Согласно этому подходу клеящее вещество вначале наносят на базовый слой или размещают на нем, после чего базовый слой с нанесенным на него клеящим веществом приводят во взаимодействием со вторым слоем для формирования двухслойной пленки. Затем клеящее вещество отверждается или высыхает для связывания двух слоев. Отвержденное клеящее вещество в этой конструкции обычно бывает относительно неэластичным или хрупким применительно к гибкой пленке. Согласно одному подходу в стандартных двухслойных гибких упаковочных пленках, как правило, используют двухкомпонентную клеевую систему, в основе которой лежит клеящее вещество на основе сложного полиэфируретана с концевыми изоцианатными группами, обеспечивающую прочное сцепление между металлизированным полимером и герметизирующими пленками на основе полиолефина, обычно применяемыми при упаковывании продуктов. Как правило, для обеспечения желаемых свойств необходимо отверждение указанных клеящих веществ в течение весьма продолжительного периода, составляющего от 3 до 5 дней при температуре 70°F.

Как правило, для упаковочных пленок необходим баланс множества различных свойств, таких как, кроме прочего, прочность, пластичность, сопротивление проколу, ударная вязкость, сопротивление абразивному износу, прозрачность, барьерные свойства, антимикробные свойства и стоимость. Проблема, с которой сталкиваются большое количество потребителей, использующих подобные упаковочные пленки, заключается в способности сохранения структурной целостности пленок во время их эксплуатации с тем, чтобы минимизировать потери продуктов, вызванные проколом или повреждением пленки. В целом, желательно, чтобы упаковочные пленки обладали высокой степенью структурной целостности во время стадий наполнения, транспортировки и разгрузочно-погрузочных работ жизненного цикла продукции для того, чтобы сохранить стерильность, свежесть, внешний вид продукта и/или другие желаемые свойства продукта. Одной проблемой является вызванное прокалыванием повреждение пленки, которое приводит к потере барьерных свойств, целостности упаковки и/или изменению давления в полости упаковки. Способность упаковочной пленки обеспечить такие характеристики зависит от множества факторов, таких как, кроме прочего, наличие конкретных слоев в пленке и состав указанных слоев.

Сущность изобретения

Согласно одному подходу раскрыта упаковочная пленка, характеризующаяся улучшенным сопротивлением проколу. Пленка содержит внешний слой, содержащий отслаивающийся герметик монополотна с включениями органоглины для формирования сварного шва, нижний базовый слой, содержащий металлизированный полимер, при этом металл нанесен по меньшей мере на одну поверхность слоя на основе полимера, и соэкструдированный связующий слой, расположенный между внешним слоем и нижним базовым слоем. Соэкструдированный связующий слой содержит один или несколько слоев на основе полиэтилена и один или несколько слоев на основе сополимера этилена и акриловой кислоты. Согласно некоторым подходам сополимер этилена и акриловой кислоты связан с металлом, входящим в состав металлизированного полимера нижнего базового слоя. Согласно другим подходам пленка характеризуется конкретным отношением толщины полиэтилена к толщине сополимера этилена и акриловой кислоты для того, чтобы упаковочная пленка обладала конфигурацией для деформации и рассеивания напряжения в качестве одной цельной структуры при воздействии деформирующего усилия на внешнюю поверхность или внутреннюю поверхность упаковочной пленки.

Согласно другим подходам соэкструдированный связующий слой упаковочной пленки содержит два слоя на основе полиэтилена и один слой на основе сополимера этилена и акриловой кислоты. Связующий слой может характеризоваться общей толщиной, составляющей от приблизительно 5 до приблизительно 30 мкм (согласно некоторым подходам от приблизительно 5 до приблизительно 25 мкм и согласно другим подходам от приблизительно 5 до приблизительно 20 мкм), при этом толщина сополимера этилена и акриловой кислоты (СЭАК) может составлять от приблизительно 1 до приблизительно 40 процентов от общей толщины связующего слоя (согласно другим подходам от приблизительно 5 до приблизительно 40 процентов и согласно еще одним подходам от приблизительно 1 до приблизительно 5 процентов).

Металлизированный полимер внешнего слоя может содержать металл, нанесенный или расположенный на пленке или материале на основе полиэфира. Дополнительно, соэкструдированный связующий слой может быть расположен посредством экструзионного ламинирования между внешним слоем и базовым слоем. Как далее рассмотрено в настоящем документе, было неожиданно обнаружено, что применение процесса экструзионного ламинирования совместно с конкретным составом связующего слоя, внешнего слоя и базового слоя улучшает распределение напряжений по сравнению с другими формами нанесения клеящего вещества и пленок. Согласно некоторым подходам полиэтилен представляет собой полиэтилен низкой плотности, характеризующийся плотностью от приблизительно 0,9 до приблизительно 0,93 г/см2, при этом сополимер этилена и акриловой кислоты содержит от приблизительно 3 до приблизительно 20 процентов акриловой кислоты.

Согласно некоторым подходам внешний слой содержит первый слой, характеризующийся наличием от приблизительно 3 до приблизительно 35 процентов неорганического наполнителя (согласно другим подходам от приблизительно 3 до приблизительно 15 процентов), от приблизительно 5 до приблизительно 25 процентов линейного полиэтилена низкой плотности с привитым малеиновым ангидридом (согласно некоторым подходам от приблизительно 10 до приблизительно 20 процентов) и от приблизительно 50 до приблизительно 95 процентов этиленвинилацетата (согласно некоторым подходам от приблизительно 65 до приблизительно 95 процентов), который характеризуется содержанием винилацетата от приблизительно 4 до приблизительно 12 процентов (согласно некоторым подходам от приблизительно 5 до приблизительно 7 процентов). Неорганический наполнитель может быть микроразмерным или наноразмерным органически модифицированным монтмориллонитом. Согласно некоторым подходам неорганический наполнитель может представлять собой смеси органически модифицированной глины и других неорганических наполнителей. Внешний слой может также содержать второй слой на основе полиэтилена без примесей, при этом второй слой на основе полиэтилена без примесей связан с полиэтиленом, входящим в состав связующего слоя.

Согласно другому подходу раскрыт способ экструзионного ламинирования упаковочной пленки, характеризующейся улучшенным сопротивлением проколу. Способ включает вначале подачу внешнего слоя герметика монополотна с включениями органоглины для формирования сварного шва в зазор головки для осуществления экструзионного ламинирования. Кроме того, способ включает одновременно или по существу одновременно подачу нижнего базового слоя, содержащего металлизированный полимер, при этом металл нанесен по меньшей мере на одну поверхность слоя на основе полимера, в зазор головки для осуществления экструзионного ламинирования. Затем способ включает совместное экструдирование в зазор между внешним слоем и нижним базовым слоем связующего слоя, содержащего один или несколько слоев на основе полиэтилена и один или несколько слоев на основе сополимера этилена и акриловой кислоты. Сополимер этилена и акриловой кислоты экструдируют так, чтобы он был связан с металлом, входящим в состав металлизированного полимера нижнего базового слоя. Во время процесса экструдирования отношение толщины полиэтилена к толщине сополимера этилена и акриловой кислоты составляет от приблизительно 1:1 до приблизительно 5:1 для того, чтобы упаковочная пленка обладала конфигурацией для деформации в качестве одной цельной структуры при воздействии деформирующего напряжения на внешнюю поверхность упаковочной пленки. Способ может необязательно включать включение любого из дополнительных признаков, описанных выше в отношении упаковочной пленки.

Краткое описание чертежей

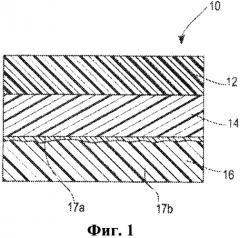

На фиг. 1 представлено поперечное сечение приведенной в качестве примера пленки;

на фиг. 2 представлена схема процесса экструзионного ламинирования;

на фиг. 3 представлено другое поперечное сечение приведенной в качестве примера пленки;

на фиг. 4 представлено изображение траектории одиночной царапины на приведенной в качестве примера пленке;

на фиг. 5 представлена схема процедуры выполнения среза для отображения поперечного сечения пленки;

на фиг. 6-12 представлены слайды микроскопического анализа; и

на фиг. 13-20 представлены дополнительные слайды микроскопического

анализа.

Подробное описание изобретения

Раскрыта гибкая упаковочная пленка, которая характеризуется высоким уровнем внутреннего распределения напряжений, при этом все слои участвуют в рассеивании и распределении напряжения внутри пленки для обеспечения улучшенного сопротивления царапанию и проколу. Упаковочная пленка характеризуется структурой, эффективной для распределения напряжения независимо от того к какой стороне пленки прикладывают напряжение или усилие (например, царапают или прокалывают). Гибкая упаковочная пленка представляет собой многослойную пленку, которая выполнена таким образом, чтобы сохранять свою целостность и распределять напряжение, прикладываемое либо к внешней, либо к внутренней стороне пленки, по большой площади, при этом все слои ламинированной пленки реагируют на напряжение аналогичным образом. Согласно одному аспекту гибкая упаковочная пленка представляет собой двухслойную ламинированную пленку, где один слой или одна сторона представляет собой герметизирующее монополотно на основе полиолефина, подходящее для образования отслаивающегося сварного шва или другого отслаивающегося термоскрепленного соединения. Другой слой или базовый слой, образующий другую сторону, может представлять собой слой на основе металлизированного полимера или согласно некоторым подходам двуосноориентированный полипропилен. Связующий слой связывает герметизирующий слой с базовым слоем или слоем на основе металлизированного полимера. Согласно этому подходу в гибкой упаковочной пленке используют наносимое экструзионным ламинированием клеящее вещество на основе соэкструдированного полиолефина и сополимера полиолефина с акриловой кислотой в качестве связующего слоя для связывания внешнего герметизирующего слоя со слоем на основе металлизированного полимера. Согласно другому аспекту связующий слой на основе полиолефина и сополимера этилена и акриловой кислоты обеспечивает более мягкую внутреннюю структуру, которая является эффективной не только для обеспечения прочного сцепления между двумя внешними слоями, но также обеспечивает деформацию пленки в качестве одной цельной структуры, в результате чего полотно способно поглощать высокий уровень напряжений для увеличения сопротивления проколу пленки.

Рассмотрим фигуры, на фиг. 1 представлена одна структура приведенной в качестве примера пленки 10 согласно настоящему раскрытию. Согласно этому подходу пленка 10 содержит внешний герметизирующий слой 12, который может быть пленкой на основе полиолефина, способной образовывать отслаивающиеся сварные швы и другие отслаивающиеся термоскреп ленные соединения. Согласно этому подходу слой 14 может быть промежуточным или связующим слоем, состоящим из одного или нескольких соэкструдированных слоев на основе полиолефина и одного или нескольких слоев на основе сополимера этилена и акриловой кислоты (СЭАК). Согласно одному подходу нижний или базовый слой 16 может представлять собой металлизированный полиэтилентерефталат (ПЭТ), который, как правило, содержит металлизированный слой 17а и слой 17Ь на основе ПЭТ. Нижний или базовый слой 16 может также быть двуосноориентированным полипропиленом. Металлизированный слой 17а расположен на внутренней поверхности слоя 16, которая в целом является смежной со связующим слоем 14.

Согласно одному подходу пленку 10 формируют при помощи процесса экструзионного ламинирования, при этом связующий слой 14 экструдируют между внешним слоем 12 и базовым слоем 16 в установке 18 для экструзионного ламинирования, такой как представлена на фиг. 2. Согласно одному подходу установка 18 для экструзионного ламинирования осуществляет непрерывное нанесение расплавленного или разогретого клеящего вещества или потока расплавленного клеящего вещества из одной или нескольких экструзионных головок 19 в зазор 21 или область между слоями 12 и 16. Получающийся в результате ламинированный материал 20, формируемый в области зазора, подвергается сжатию и/или взаимодействует с прижимным роликом 22, после чего происходит его охлаждение при помощи охлаждающего ролика 24 для получения упаковочной пленки 10. Скорость изготовления пленки может составлять от приблизительно 200 до приблизительно 1000 футов в минуту, тем не менее, могут быть использованы другие значения скорости, если это необходимо для конкретного практического применения.

На фиг. 3 представлен другой вариант структуры приведенной в качестве примера пленки 100, где герметизирующий слой 12 на основе полиолефина представляет собой многослойное монополотно, а связующий слой 14 представляет собой трехслойную соэкструдированную пленку, которая объединена с металлизированным ПЭТ 16. Каждый из этих слоев будет более подробно рассмотрен ниже.

Многослойное монополотно 12. Если перечислять сверху вниз, то многослойное монополотно 12 содержит внешний герметизирующий слой 102, объединенный с базовым слоем 104 на основе полиэтилена, который может состоять из одного или нескольких слоев на основе полиэтилена высокой плотности (ПЭВП), полиэтилена низкой плотности (ПЭНП), линейного полиэтилена низкой плотности (ЛПЭНП) или смеси полиэтилена низкой плотности и линейного полиэтилен низкой плотности (согласно одному подходу смесь 50/50 масс. %). Кроме того, слой 104 может содержать более одного слоя на основе полиэтилена, при этом слой может представлять собой комбинацию различных слоев на основе ПЭВП, ПЭНП, ЛПЭНП или их смесей.

Внешний герметизирующий слой 102 может быть герметизирующим слоем, наполненным частицами неорганического наполнителя. Примеры таких слоев раскрыты в документах US 7,871,696; US 7,871,697; US 2011/0211778 и US 2012/0168340, которые ссылкой полностью включены в настоящий документ. Частицы неорганического наполнителя, применяемые в слое 102, могут представлять собой органоглину или органически модифицированную глину, например, микроразмерные или наноразмерные наполнители на основе глины, карбонат кальция, монтмориллонит, микрокристаллический кремний, доломит, тальк, слюду, оксиды (оксиды кремния, оксиды алюминия, оксиды титана и т.п.) и другие добавки и/или их сочетания. Согласно некоторым подходам частицы неорганического наполнителя могут представлять собой смеси органически модифицированной глины и других неорганических наполнителей, таких как карбонат кальция, тальк и другие микроразмерные неорганические частицы, и т.п. Согласно некоторым подходам герметизирующий слой может содержать от приблизительно 5 до приблизительно 15 масс. % органически модифицированной глины и от приблизительно 5 до приблизительно 20 масс. % первого дополнительного неорганического наполнителя, и необязательно, от приблизительно 5 до приблизительно 20 масс. % второго дополнительного неорганического наполнителя, при этом органически модифицированная глина, первый дополнительный неорганический наполнитель и второй дополнительный неорганический наполнитель отличаются друг от друга средним размером частиц, типом, сортом или свойствами. Согласно другому подходу внешний герметизирующий слой 102 может содержать от приблизительно 20 до приблизительно 30 процентов маточной смеси органоглины (такой как смесь, раскрытая в документе US 2011/0211778), от приблизительно 5 до приблизительно 25 процентов носителя на основе линейного полиэтилена низкой плотности с привитым малеиновым ангидридом и от приблизительно 65 до приблизительно 90 процентов этиленвинилацетата, который характеризуется содержанием винилацетата от приблизительно 5 до приблизительно 7 процентов. В некоторых случаях слой 102 может также содержать понижающую трение добавку, например, амиды жирных кислот в количестве приблизительно 1000 частей на миллион или менее. Согласно одному подходу слой 102 может содержать от приблизительно 3 до приблизительно 15 процентов частиц неорганических наполнителей.

Слой 104 может представлять собой одиночный слой на основе полиэтилена или многослойную пленку на основе полиэтилена, при этом указанный слой может быть совместно экструдирован с внешним герметизирующим слоем 102 в ходе процесса экструзии с раздувом. Слой на основе полиэтилена может быть изготовлен из линейного полиэтилена низкой плотности, полиэтилена низкой плотности и полиэтилена высокой плотности или любого сочетания их смесей. Слои с низкой плотностью могут характеризоваться плотностью приблизительно 0,93 г/см2 или менее, и в некоторых случаях плотностью от приблизительно 0,9 г/см2 до приблизительно 0,93 г/см2. Слои на основе полиэтилена высокой плотности могут характеризоваться плотностью приблизительно 0,95 г/см2 или более, и в некоторых случаях плотностью от приблизительно 0,95 до приблизительно 0,99 г/см2. Слой 104 может представлять собой смесь полиэтилена низкой плотности и линейного полиэтилена низкой плотности в соотношении 50/50 масс. %.

Различные внутренние слои, входящие в состав внешнего слоя 12, могут быть объединены на линии изготовления пленки процессом экструзии с раздувом для образования монополотна или цельного полотна пленки, в котором все различные внутренние слои связаны друг с другом. Кроме того, могут быть использованы и другие способы формирования слоя 12, если это необходимо для конкретного практического применения.

Связующий слой. Связующий слой 14 может представлять собой соэкструдированный расплав, содержащий два или более соэкструдированных слоя. Согласно подходу, проиллюстрированному на фиг. 3, связующий слой 14 состоит из трех приведенных в качестве примера соэкструдированных слоев. Первый слой 120 выполнен смежным и связан с одним из слоев 104 на основе полиэтилена внешнего герметизирующего слоя 12. Слой 120 может представлять собой слой на основе полиэтилена низкой плотности. Следующий промежуточный слой 122 также может представлять собой слой на основе полиэтилена низкой плотности. Заключительный слой 124 представляет собой сополимер этилена и акриловой кислоты, который выполнен смежным и связан с металлизированным слоем 17а внутреннего базового слоя 16. Согласно некоторым подходам содержание акриловой кислоты в слое 124 может составлять от приблизительно 3 до приблизительно 20 масс. %, в других случаях от приблизительно 5 до приблизительно 15 масс. % и в еще одних случаях от приблизительно 8 до приблизительно 12 масс. %. Согласно некоторым подходам СЭАК может характеризоваться плотностью от приблизительно 0,9 до приблизительно 0,95 г/см2. Согласно некоторым подходам полагают, что мягкий слой на основе СЭАК может способствовать формированию вязко-упругого слоя, который способствует распределению напряжений. Согласно некоторым подходам связующий слой 14 может характеризоваться относительным удлинением при разрыве, составляющим от приблизительно 500 до приблизительно 600 процентов, что (без ограничения какой-либо теорией) может способствовать распределению напряжений.

Согласно некоторым подходам связующий слой 14 может характеризоваться общей толщиной от приблизительно 5 до приблизительно 30 мкм, согласно другим подходам от приблизительно 5 до приблизительно 25 мкм и согласно еще одним подходам от приблизительно 5 до приблизительно 20 мкм. Согласно другим подходам связующий слой 14 может характеризоваться общей толщиной, в состав которой входит от приблизительно 1 до приблизительно 40 процентов СЭАК (согласно некоторым подходам от приблизительно 1 до приблизительно 5 процентов и согласно другим подходам от приблизительно 5 до приблизительно 40 процентов) и от приблизительно 60 до приблизительно 99 процентов одного или несколько слоев на основе ПЭНП (согласно некоторым подходам от приблизительно 95 до приблизительно 99 процентов ПЭНП). Согласно еще одним подходам связующий слой 14 может также характеризоваться отношением толщины СЭАК к толщине всех слоев на основе ПЭНП, составляющим от приблизительно 0,01 до приблизительно 0,05, согласно другим подходам от приблизительно 0,2 до приблизительно 1,0. Согласно другим примерам связующий слой 14 может характеризоваться отношением толщины всех слоев на основе ПЭНП к СЭАК, составляющим от приблизительно 70 до приблизительно 19 и согласно другим подходам от приблизительно 1:1 до приблизительно 7:1. Значения отношений и значения толщины могут изменяться в зависимости от конкретного практического применения пленки.

Без ограничения какой-либо теорией считается, что связующий слой 14 на основе соэкструдированного расплава ПЭНП и СЭАК способствует формированию общей структуры пленки, которая способна распределять напряжения внутри пленки 10 или пленки 100, а также позволяет всем слоям структуры пленки деформироваться в качестве одной цельной структуры, что значительно увеличивает сопротивление проколу пленки. Считается, что в распределении напряжений может участвовать вся структура пленки (то есть слои 12, 14, и 16), а не только внешние слои. В связи с этим считается, что связующий слой на основе СЭАК и ПЭНП, так как он является относительно гибким и вязким слоем, который прочно сцеплен со слоями 12 и 16, может позволить пленке поглощать и распределять напряжения в качестве одного целого. В свою очередь, без ограничения какой-либо теорией, внутреннее распределение напряжений может быть связано с подобранными вязко-упругими свойствами связующего слоя. То есть, связующий слой как одно целое (т.е. все слои 120, 122 и 124) может представлять собой составной вязко-упругий слой или проявлять одновременно вязкостные и эластичные свойства при комнатной температуре (от приблизительно 70 до приблизительно 75°F), что позволяет ему эффективно поглощать и распределять внешние напряжения по большой площади поверхности для значительного снижения вероятности прокалывания. Без ограничения какой-либо теорией, улучшение сопротивления проколу пленок согласно настоящему документу может возникать благодаря наличию соэкструдированных слоев на основе СЭАК и ПЭНП, выбранных в указанных выше конкретных отношениях и обработанных так, чтобы они характеризовались такими механическими характеристиками, которые позволили бы им быть более мягкими и более растяжимыми, чем смежные ламинированные пленки (ПЭТ, металлизированный ПЭТ, ориентированный ПЭТ, ориентированный ПП и полиолефиновые герметики). Эта способность к растяжению может обеспечить прекращение распространения любой трещины (прокола), возникшей на смежных пленках слоистого материала (ПЭТ и т.п.). Свойства СЭАК в сочетании с ПЭНП в связующем слое могут также способствовать повышению сопротивления проколу.

Базовый слой. Согласно одному подходу базовый слой представляет собой слой 16 на основе металлизированного полимера, который, согласно одному подходу, характеризуется наличием верхнего металлизированного слоя 17а, нанесенного на верхнюю поверхность слоя 17b на основе полиэтилентерефталата (ПЭТ). Металлизированный слой может быть тонким покрытием из алюминия, олова или других оксидов металлов, при этом толщина указанного слоя может составлять от приблизительно 0,1 мкм до приблизительно 10 мкм. Слой 17b на основе ПЭТ может характеризоваться толщиной от приблизительно 0,25 мил до приблизительно 2,0 мил. Металлизированный слой 17а выполнен смежным и связан с нижними слоями, входящими в состав связующего слоя, и, в частности, со слоем на основе СЭАК, входящим в состав связующего слоя. Согласно другим подходам базовый слой 16 может быть двуосноориентированным полипропиленом.

Преимущества и варианты осуществления структур пленок и составов связующих слоев, описанных в настоящем документе, будут дополнительно проиллюстрированы посредством следующих примеров; тем не менее, конкретные условия, схемы обработки, материалы и их количества, раскрытые в этих примерах, а также другие условия и детали, не должны быть истолкованы как ограничивающие строение пленки и способы ее изготовления. Все проценты и части, приведенные в настоящем раскрытии, являются массовыми, если прямо не указано иное.

Примеры

Пример 1

Трехслойный экструдер использовали для ламинирования металлизированного ПЭТ толщиной 12 мкм на герметизирующее полотно с включениями органоглины с использованием установки для экструзионного ламинирования, аналогичной установке, представленной на фиг. 2. Согласно настоящему документу герметизирующее полотно с включениями органоглины содержит внутренние слои на основе ПЭНП, ЛПЭНП, ПЭВП (расположенные в этом порядке и обозначаемые как сторона на основе ПЭ герметизирующего полотна), и внешний герметизирующий слой с включениями органоглины, содержащий органически модифицированный монтмориллонит, носитель на основе линейного полиэтилена низкой плотности с привитым малеиновым ангидридом и этиленвинилацетат.

Установка для экструзионного ламинирования совместно экструдирует три слоя, которые в настоящем документе обозначают как слои А, В и С. Слой В представляет собой СЭАК, при этом его экструдируют смежно с металлизированным слоем на основе ПЭТ и связанным с ним. Слои А и С представляют собой ПЭНП и расположены между СЭАК и стороной на основе ПЭ герметизирующего полотна с включениями органоглины. Слой С выполнен смежно и связан со стороной на основе ПЭ герметизирующего полотна с включениями органоглины.

Экструдирование проводили со скоростью приблизительно 250 футов в минуту, при этом расстояние до зазора, измеренное от выхода из головки до расположения зазора, составляло приблизительно 9,5 дюйма. Температуру экструдирования задали равной приблизительно 610°F, при этом температура охлаждающего ролика составляла приблизительно 60°F. Общая толщина трех соэкструдированных слоев (т.е. слоев А-С) в этом примере составляла приблизительно 0,7 мил.

Значение силы сцепления ПЭНП (слой С) с полиэтиленом герметизирующего полотна составляло приблизительно 1498 г/дюйм, и значение силы сцепления СЭАК (слой В) с металлизированным ПЭТ составляло приблизительно 351 г/дюйм.

Стороны герметизирующего монополотна соединили сварным швом посредством воздействия температуры приблизительно 350°F в течение 1 секунды и давления приблизительно 70 фунтов на кв. дюйм. В результате сила отслаивания этого сварного шва составляла приблизительно 935 г/дюйм при испытании с использованием разрывной машины марки Instron со скоростью приблизительно 12 дюймов в минуту.

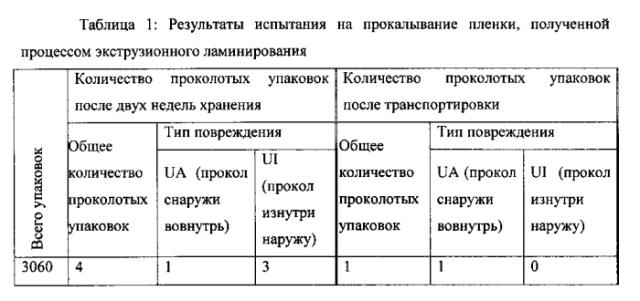

Из полученной пленки сформировали пакетную упаковку при помощи машины для непрерывного упаковывания вертикальным способом, при этом упаковка содержит торцевые сварные швы и продольный сварной шов или сварной шов, соединяющий края материала, вдоль его боковой стороны. Приблизительно 3060 упаковок изготовили из описанной выше пленки. Упаковки изучили на предмет наличия повреждений после двух недель хранения при комнатной температуре (от приблизительно 70 до приблизительно 75°F) и после транспортировки. В контексте этой оценки под транспортировкой следует понимать погрузку образцов в грузовик и транспортировку при помощи грузовика. Затем образцы хранили более двух недель и после этого их изучили на предмет наличия прокалывания упаковки. Результаты приведены в представленной ниже таблице 1. Среди 3060 упаковок из пленки согласно настоящему изобретению обнаружили только четыре случая прокалывания упаковки после двух недель хранения, и лишь один дополнительный случай прокалывания обнаружили после транспортировки, при этом всего было обнаружено пять случаев повреждения в виду прокалывания. Общий процент проколотых упаковок из пленки согласно настоящему изобретению составил лишь 0,16%.

Сравнительный пример 1

Аналогичный анализ провели на двух различных партиях сравнительной упаковочной пленки, для производства которой использовали двухкомпонентное клеящее вещество на основе сложного полиэфируретана с концевыми изоцианатными группами, и которая была изготовлена при помощи процесса прямого нанесения покрытия гравированным цилиндром вместо процесса клеевого ламинирования, рассмотренного в настоящем документе и в Примере 1. Металлизированный ПЭТ и герметизирующее полотно с включениями органоглины, аналогичные используемым в Примере 1, использовали для этого сравнительного исследования. Упаковки приготовили и оценили аналогично Примеру 1 за исключением того, что для их получения использовали другое клеящее вещество, нанесенное при помощи процесса прямого нанесения покрытия гравированным цилиндром вместо процесса экструзионного ламинирования согласно Примеру 1. В первом исследовании оценили 3156 сравнительных упаковок. Во втором исследовании оценили 3610 сравнительных упаковок. Результаты приведены в приведенной ниже таблице 2А и 2В.

Согласно этому исследованию всего было повреждено 20 сравнительных упаковок или приблизительно 0,3% от общего количества, что почти в два раза больше, чем в Примере 1.

Пример 2

Кроме того, испытание на прокол или испытание нанесением царапин пленки согласно Примеру 1 и сравнительных пленок, аналогичных пленкам из Сравнительного примера 1, выполнили при помощи стандартизированного испытания нанесением царапин с линейно увеличивающейся нагрузкой согласно стандарту ASTM D7027-15/ISO 1952:008. В общем, при испытании использовали пневматический фиксатор для крепления испытуемой пленки к подложке посредством создания разряжения с давлением приблизительно 86 КПа под образцом, в результате чего давление окружающего воздуха воздействует на пленку, равномерно фиксируя ее по всей поверхность. Подложка представляла собой полиметилметакрилат. Длину царапины задали равной приблизительно 100 мм (см, например, фиг. 4), при этом царапину наносили со скоростью приблизительно 1 мм/сек с использованием наконечника из нержавеющей стали диаметром приблизительно 1 мм. Пленки тестировали по всей поверхности в продольном направлении (MD) и поперечном направлении (TD) пленки. Диапазон линейной нагрузки для испытаний нанесением царапин задали от приблизительно 1 до приблизительно 20 Н. Конечную нагрузку выбрали таким образом, чтобы выполнить прокол пленки между приблизительно 50% и приблизительно 75% всей длины царапины. Результаты приведены ниже. Приведенная в качестве примера траектория одиночной царапины представлена на фиг. 4.

Пленки, полученные экструзионным ламинированием и содержащие связующие клеевые слои с соэкструдированными ПЭНП и СЭАК согласно Примеру 1, демонстрируют необходимость прикладывания больших нагрузок для выполнения прокола. Эти пленки, полученные экструзионным ламинированием, демонстрируют отличную механическую целостность между металлизированными слоями на основе ПЭТ и герметизирующим слоем, что лучше позволяет распределить вызванные царапанием напряжения по структуре пленки. Рассмотрим фиг. 7 и 14, на этих фигурах представлено сравнение нагрузки, необходимой для выполнения прокола предлагаемой пленки I (из Примера 1 и обозначенной как Пленка 883 с сильным сцеплением) и двух сравнительных пленок С1 и С2. Пленка С1 представляет собой пленку, полученную экструзионным ламинированием, которая изготовлена аналогично предлагаемой пленке 1 (из Примера 1), при этом она содержит три слоя на основе соэкструдированного ПЭНП, которые совместно экструдировали при температуре приблизительно 520°F (С1 также обозначена как Пленка 883 со слабым сцеплением). Следовательно, сравнительная пленка С1 была получена при помощи экструзионного ламинирования, но не содержала слоя на основе СЭАК. Пленка С2 представляла собой полученную клеевым ламинированием пленку из Сравнительного примера 1 (С2 обозначена также как Пленка 883 (клеевое ламинирование). Результаты представлены в приведенной ниже таблице 3 и изображены на фиг. 7 и 14.

На фиг. 8-12 представлены микроснимки поперечных сечений образцов Ни С1, выполненные в различных местах вдоль длины царапины. Общая процедура выполнения среза пленка в целом представлена на фиг. 5. Рассмотрение анализа поперечного сечения будет приведено далее в представленных ниже примерах.

Пример 3

Пленки согласно Примеру 2 также оценили при помощи выполнения поперечного разреза царапин и изучения полученных образцов под микроскопом для визуального сравнения того, как вся структура пленки поглощает и распределяет напряжения, вызванные испытанием нанесением царапин (см. фиг. 5). Вначале предлагаемую пленку I (обозначенную как Пленка 883 с сильным сцеплением) сравнили со сравнительной пленкой С1 (обозначенной как Пленка 883 со слабым сцеплением). Обе пленки были получены при помощи описанного выше процесса экструзионного ламинирования. Предлагаемая пленка I содержала соэкструдированные слои на основе ПЭНП и СЭАК как представлено в Примере 1. Сравнительная пленка С1 содержала соэкструдированные слои на основе ПЭНП как представлено в приведенном выше Примере 2. Результаты микроскопического анализа представлены на фиг. 6-12.

Пример 4

Затем предлагаемую пленку II (обозначенную как Пленка 883 с сильным сцеплением) сравнили с покрытой клеящим веществом пленкой С2 (обозначенной как Пленка 883 (клеевое ламинирование) или Пленка 883 (кл. лам.)) из Примера 1 и Сравнительного примера 1, соответственно. Результаты микроскопического анализа приведены на фиг. 13-19.

При рассмотрении фиг. 6-19 видно, что предлагаемые пленки демонстрируют отличную целостность слоев при испытании нанесением царапин. Нет видимого расслоения между герметизирующими слоями или между герметизирующими слоями и слоем на основе ПЭТ. Сравнение пленок С1 и С2 продемонстрировало разрушение слоя на основе клеящего вещества, что может способствовать снижению нагрузок, необходимых для прокалывания пленки. Анализ этого микроскопического исследования сравним с повреждениями, имеющими место в испытаниях при фактической эксплуатации, которые подытожены в Примере 1 и Сравнительном примере 1.

Пример 5

Осуществили исследование, которое напрямую сравнивает эксплуатационные характеристики пленок и базовых слоев, характеризующихся одинаковым составом, но полученных с использованием различных способов связывания слоев, а именно процесса клеевого ламинирования и процесса экструзионного ламинирован