Аппарат для термоокисления и карбонизации углеродсодержащих материалов при получении активных углей

Иллюстрации

Показать всеИзобретение относится к аппарату для термоокисления и карбонизации зерненных активных углей. Аппарат содержит загрузочную камеру, вращающийся барабан с внутренней ретортой типа труба в трубе, топку с переходным каналом, расположенным в ее нижней части, имеющим вход для топочных газов и для подачи воздуха на разбавление топочных газов и выход в межтрубное пространство, и выгрузочную камеру топки. Соотношение Vреторты/Vтопки составляет 1:1,4. Обеспечивается упрощение конструкции и возможность проведения термоокисления и карбонизации в интервале температур от 300 до 750°C. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к аппаратурному оформлению термических стадий, в частности термоокисления и карбонизации, используемых при получении активных углей, имеющих различные размеры и форму частиц, для адсорбции из газовых и жидких сред.

Известна термическая печь для обработки углеродсодержащих материалов (патент РФ 2023966, опубл. 30.11.94), содержащая корпус, расположенную внутри него цилиндрическую реторту и огнеупорную теплоизоляцию, систему нагрева, загрузочное и разгрузочное устройства, патрубки для ввода и вывода газообразных реагентов, причем реторта выполнена с соотношением длины к диаметру 1:15-35, система нагрева выполнена в виде спиралей, горизонтально расположенных над и под ретортой, огнеупорная теплоизоляция над ретортой выполнена из термостойкого волокнистого материала, а патрубки для ввода газообразных реагентов введены внутрь реторты.

Существенным недостатком данной печи является ее низкая производительность, высокая энергоемкость и металлоемкость, которые не удовлетворяют современным требованиям термической обработки углеродсодержащих материалов.

Наиболее близким к заявляемому изобретению является "Термический модуль для получения углеродных сорбентов" по патенту RU 2092757 (опубл. 1995 г.), содержащий вращающиеся печи карбонизации и активации, технологически объединенные по материальным и газовым каналам в единый комплекс, включающий установленную у печи активации печь дожигания газов активации, соединенную с камерой выгрузки, а топка печи карбонизации выполнена отдельно стоящей и снабжена нагревательной камерой, в которой смонтирован рекуператор перегрева теплоносителя, соединенный с камерами ввода и отвода нагретого теплоносителя. Кроме того, топка соединена с камерой выгрузки печи карбонизации.

В известной конструкции печи карбонизации топка печи карбонизации выполнена автономной и снабжена нагревательной камерой, в которой смонтирован рекуператор перегрева теплоносителя. Таким образом, топка печи карбонизации является дополнительным объектом потери тепла и требует постоянного сжигания определенного количества топлива. Кроме того, печь не рассчитана на ведение процессов термоокисления углеродсодержащих материалов, содержащих значительное количество летучих веществ в своем составе.

Существенным недостатком указанного модуля также является значительная его энергоемкость и металлоемкость.

Предлагаемым изобретением решается задача создания удобного, экономичного, эффективного в использовании аппарата для термообработки углеродсодержащих материалов.

Техническим результатом, достигаемым предлагаемым изобретением, является повышение качественных показателей получаемых активных углей (адсорбционных и прочностных свойств), полное использование тепла, образующегося за счет сжигания газов карбонизации, и использование топочных газов на обогрев внутренней продуктовой реторты с целью проведения термической обработки для удаления летучих веществ углеродсодержащего сырья - основы получения активного угля. Предлагаемый аппарат для термообработки углеродсодержащих материалов может быть использован для проведения процесса термоокисления и карбонизации и позволяет гибко переходить с одного режима на другой. Достижением является упрощение обслуживания аппарата за счет автоматически регулируемого температурного режима, а также за счет обогрева материала без контакта с теплоносителем через стенку внутренней продуктовой реторты, исключая процессы возгорания при подаче кислорода в реторту в интервале температур 300-350°C. Конструкция аппарата выполнена с соотношением Vреторты/Vтопки=24/17~1,4, что позволяет стабилизировать его работу и обеспечить максимальную производительность в сочетании с оптимальной температурой и скоростью движения в межтрубном пространстве топочных газов, образующихся при сжигании газов карбонизации (термоокисления).

Для достижения указанного технического результата в аппарате для термической обработки углеродсодержащих материалов, содержащем загрузочную камеру, вращающийся барабан с внутренней ретортой типа труба в трубе, топку с переходным каналом, выгрузочную камеру топки, причем топка включает переходной канал, соединенный с межтрубным пространством, в переходном канале размещено устройство для подачи воздуха, а соотношение объема внутренней реторты к объему топки определяют по формуле Vреторты/Vтопки=1:1,4, где Vреторты - объем внутренней реторты, Vтопки - объем топки.

Отличительными признаками предлагаемого аппарата от вышеуказанного наиболее близкого аналога являются возможность проведения в одном аппарате двух термических процессов, а именно термоокисления и карбонизации, и то, что топка включает переходной канал, соединенный с межтрубным пространством, а в переходном канале размещено устройство для подачи воздуха, соотношение объема внутренней реторты к объему топки определяют по формуле Vреторты/Vтопки=1:1,4, где Vреторты - объем внутренней реторты, Vтопки - объем топки.

Благодаря наличию этих признаков предлагаемый аппарат позволяет вести процессы термоокисления и карбонизации с получением высококачественного продукта. Эксплуатация аппарата в более щадящих режимах позволяет значительно увеличить межремонтный интервал и снизить затраты при капитальном ремонте.

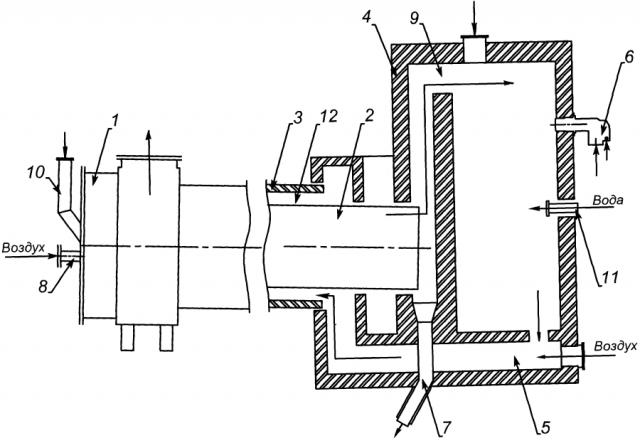

На чертеже изображен предлагаемый аппарат для термической обработки углеродсодержащих материалов.

Аппарат для термической обработки углеродсодержащих материалов содержит загрузочную камеру 1, внутреннюю реторту 2, вращающийся барабан 3 на опорных катках, топку 4 с переходным каналом 5 и независимым источником для сжигания топлива - горелкой 6, выгрузочную камеру 7 топки. Внутренняя цилиндрическая реторта 2 расположена соосно с барабаном 3. Барабан 3 и внутренняя реторта 2 являются совместно вращающимися и имеют уклон к горизонтали в 2° в направлении движения продукта. Вращение аппарата осуществляется со скоростью 2 об/мин. Для проведения процесса термоокисления во внутреннюю реторту подается воздух через штуцер 8. Для обеспечения выхода газов термоокисления и карбонизации выгрузочная камера 7 сообщается с топочным пространством через проем 9. В загрузочной камере 1 имеется загрузочное устройство 10, выгрузочная камера 7 снабжена течкой для выгрузки продукта. Топка 4 имеет прямоугольное сечение, выложена изнутри кирпичом, установлена на основание и стыкуется с корпусом барабана сальниковым уплотнением. Соотношение объема внутренней реторты к объему топки определяют по формуле Vреторты/Vтопки=1:1,4, где Vреторты - объем внутренней реторты, Vтопки - объем топки.

Данное конструктивное выполнение позволяет стабилизировать работу аппарата для термической обработки углеродсодержащих материалов, обеспечить максимальную производительность, гибко переходить с одного режима на другой. В топке 4 имеется переходной канал 5, расположенный в ее нижней части. Переходной канал 5 имеет вход для топочных газов, по которому продукты сгорания поступают в межтрубное пространство 12 и обогревают внутреннюю реторту. В переходном канале 5 размещено устройство для подачи воздуха, который подается в переходной канал 5 для разбавления дымовых газов.

Разогрев аппарата производится за счет сжигания топлива в топке, куда оно подается через горелку 6. Для регулирования температуры в топку через форсунку 11 подается распыленная вода.

Образующиеся газы термоокисления и карбонизации направляются в топку 4, где сжигаются и далее направляются через переходный канал 5 в межтрубное пространство 12 для обогрева внутренней реторты и поддержания заданного температурного режима в аппарате.

Аппарат для термической обработки углеродсодержащих материалов снабжен штуцерами для подачи воздуха в реторту, на горение в топку, на разбавление топочных газов в переходном канале, а также на подачу топлива и воздуха на горелку и воды в топку для снижения температуры.

Воздух подается с помощью системы вентиляторов, а топливо и вода - через форсунки.

Аппарат для термической обработки углеродсодержащих материалов работает следующим образом.

Производится запуск аппарата в работу с использованием горелки 6. Исходный продукт через загрузочное устройство 10 поступает в загрузочную камеру 1, затем попадает во внутреннюю реторту 2, постепенно продвигается к полочной насадке реторты и далее за счет наклона и вращения барабана 3 к выгрузочной камере 7. В процессе прохождения продукта по реторте осуществляется его термообработка (термоокисление или карбонизация) с выделением газов (термоокисления или карбонизации). Газы движутся прямотоком с гранулами и отводятся в топку дожигания газов 4 через проем 9. Для проведения процесса термоокисления в реторту через штуцер 8 подается воздух. Термообработанный продукт из выгрузочной камеры по течке подается в охлаждающий барабан (не показан). Топка 4 поддерживает температурный режим в течение работы аппарата. Движение потоков в печи - противоток. Выделяющиеся из продукта газы термоокисления или карбонизации по внутренней реторте через проем 9 поступают в топку, где сжигаются, и полученные топочные газы противотоком через переходной канал 5 направляются в межтрубное пространство 12, при своем движении обогревая продукт до температуры, при которой выделяются газы термоокисления или карбонизации. Термическая обработка гранул проводится без контакта с теплоносителем во внутренней реторте 2 через ее стенку. При запуске аппарата горелка работает на полную мощность, а при разогретых топке и внутренней реторте подача топлива снижается до минимума. Процесс термоокисления протекает по известному механизму: воздействие высокой температуры с подачей воздуха на углеродсодержащий материал, процесс карбонизации протекает под воздействием высокой температуры без доступа воздуха. Для снижения температуры дымовых газов с 1100°C до 700°C в переходной канал 5 подается воздух. Для регулирования температурного режима в топке предусмотрен подвод распыленной воды через форсунку 11.

Заявляемый аппарат предоставляет возможность проведения термических процессов, а именно термоокисления и карбонизации, без контакта продукта с теплоносителем при более равномерном и медленном темпе нагрева продукта и обеспечения более щадящего режима эксплуатации аппарата. Температура в топке регулируется подачей воды из форсунок в топочное пространство, газы термоокисления и карбонизации охлаждаются разбавлением воздухом в переходном канале до необходимой температуры. Аппарат может работать в интервале температур от 300°C до 750°C, получаемый при этом карбонизованный продукт имеет высокие физико-механические характеристики и содержание летучих веществ в широком диапазоне, что, в свою очередь, позволит перерабатывать его в печах активации различной конструкции.

1. Аппарат для термоокисления и карбонизации углеродсодержащих материалов при получении активных углей, содержащий загрузочную камеру, вращающийся барабан с внутренней ретортой типа труба в трубе, топку, выгрузочную камеру, отличающийся тем, что в нижней части топки выполнен переходный канал, соединенный с межтрубным пространством с обеспечением противотока топочных газов при их поступлении в межтрубное пространство, причем в переходном канале размещено устройство для подачи воздуха в него, при этом соотношение объема внутренней реторты Vреторты к объему топки Vтопки составляет Vреторты/Vтопки=1:1,4.

2. Аппарат по п. 1, отличающийся тем, что топка снабжена форсункой для подачи распыленной воды.

3. Аппарат по п. 1, отличающийся тем, что он снабжен штуцером для подачи через него воздуха в реторту..