Способ изготовления высокотемпературного ультразвукового преобразователя с использованием кристалла ниобата лития, спаянного с золотом и индием

Иллюстрации

Показать всеИзобретение относится к способу изготовления высокотемпературного ультразвукового преобразователя, который содержит стальной или металлический верхний электрод (2), преобразующий элемент (3), выполненный из пьезоэлектрического материала, и стальную или металлическую подложку (1), которая обеспечивает интерфейс между преобразующим элементом и средой распространения акустических волн, первое соединение между подложкой и пьезоэлектрическим кристаллом и второе соединение. между преобразующим элементом и верхним электродом. Сущность: способ выполнения вышеупомянутых соединений на основе золота или индия включает в себя операцию пайки и диффузии, содержащую следующие этапы: первый этап подъема температуры до первой температуры приблизительно от 150°C до приблизительно 400°C и поддержание упомянутой первой температуры в течение первого периода времени, соответствующего первому плато; второй этап подъема температуры до второй температуры от приблизительно 400°C до приблизительно 1000°C и поддержание упомянутой второй температуры в течение второго периода времени, соответствующего второму плато. 2 н. и 21 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области излучающих и приемных устройств или к излучателю-приемнику ультразвуковых, или акустических, волн, распространяющихся в твердых телах и флюидах, обозначаемому далее в описании как Высокотемпературный Ультразвуковой Преобразователь, или TUSHT, предназначенный для работы при высоких температурах, обычно выше нескольких сотен градусов Цельсия.

Вообще говоря, акустические волны могут быть продольными (распространяющиеся во флюидах и в твердых телах), или поперечными (распространяющиеся в твердых телах и в вязких флюидах, например), или комбинациями этих двух типов волн (распространение поверхностных волн, волны в волноводах, волны в твердых телах).

В настоящее время имеется потребность в расширении области функционирования ультразвуковых, или акустических, преобразователей и длительности их эксплуатации особенно в физических условиях горячего коллектора главной камеры реакторов на быстрых нейтронах, охлаждаемых жидким металлом.

Этот тип преобразователей действительно может иметь применения в реакторах на быстрых нейтронах, но безотказная работа преобразователей при этом должна быть обеспечена в следующих характерных физических условиях:

- погружение в металл или жидкий расплав (натрий, например);

- рабочая температура в нормальных условиях: 200°C (остановленный реактор), 550°C (работающий реактор);

- рабочая температура в аварийных условиях: 700°C;

- температурные циклы между 200°C и 550°C;

- случайный перепад температур (тепловой удар): 20°C/с между 550°C и 400°C;

- поток быстрых и тепловых нейтронов и фотонов гамма-излучения;

- срок функционирования порядка нескольких десятков лет (срок эксплуатации реакторов: 60 лет);

- температура испытаний (тестов) или изменение температуры от верхней начальной установки до температуры эксплуатации (приблизительно от 600°C для использования при 550°C).

Преобразователи должны иметь возможность также функционировать при температуре окружающей среды (несколько градусов) для лабораторных тестирований.

Преобразователи должны иметь возможность функционировать как излучатели акустических или ультразвуковых волн, как приемники акустических или ультразвуковых волн, как излучатели-приемники.

Преобразователи также должны иметь возможность функционировать в широком диапазоне звуковых, или ультразвуковых, частот, обычно от квазистатического режима до нескольких мегагерц.

Относительно своих общих характеристик, усовершенствования преобразователей ориентированы также в другие области применения, такие как оборудование реакторов с водой с избыточным давлением, или другое высокотемпературное оборудование не в ядерной промышленности.

Известно, что возбуждение и/или прием акустических волн осуществляются с помощью элемента из материала, преобразующего электрическую энергию в механическую энергию и/или наоборот, т.е. из пьезоэлектрического материала, или из магнитострикционного материала, или электромагнитоакустического (EMAT) материала, или из материала какого-либо другого типа.

Преобразующий элемент (пьезоэлектрического типа, например) отделен от среды распространения волн тонкой защитной пластинкой (обычно металлической, или из металлического сплава), обозначаемой в описании как пластинка подложки (иногда обозначаемая как пластинка интерфейса, разделяющая пластинка, фазовая пластинка, связующая пластинка, лицевая пластинка, лицевая панель, диафрагма, …), или, более обобщено, подложка, которая на практике может быть введена как часть корпуса, или деталь для контроля, или как волновод.

Для получения удовлетворительных рабочих параметров, в частности, необходимо определить:

- выбор материала преобразователя;

- выбор материала подложки и, в общем случае, корпуса;

- выбор и реализация типа связующего вещества (соединения) между материалом преобразователя и подложкой, связующего вещества, которое должно обеспечивать механические и акустические эксплуатационные характеристики, то есть быть пригодным для передачи ультразвука в широком диапазоне частот (от квазистатического режима до нескольких мегагерц) и температур (от нескольких градусов до 550°C, и даже 700°C). На своей второй грани, преобразующий материал соединяется с электродом, причем это соединение может быть осуществлено таким же образом, что и между преобразующим материалом и подложкой, или может быть осуществлено каким-либо другим образом. Может быть так, что электрод акустически не соединяется с элементом преобразователя. Слой может служить вторым электродом. От связующего вещества требуется совместимость с требованиями к электрическим параметрам электродов (электрод и подложка, реализованные из проводящих материалов), то есть требуется, чтобы оно не попадало между электродами и элементом преобразователя, поскольку его электрические свойства (удельное сопротивление), и/или диэлектрические свойства, могут препятствовать электрической резистивной и/или емкостной связи, например, посредством контакта между вышеупомянутыми электродами и преобразователем.

Следующая система "подложка - первое соединение - преобразующий материал - второе соединение - электрод", обозначаемая ниже в описании как сборка, должна функционировать (механически, электрически и акустически) продолжительно и со стабильными характеристиками в перечисленных выше неблагоприятных условиях.

Используемая иногда технология заключается в применении волноводов, одна концевая часть которых находится в контакте со средой при высокой температуре, а другая концевая часть располагается в зоне более холодной и подвергаемой слабым радионуклидным потокам и имеющей обычный низкотемпературный преобразователь. Эти устройства используются с осторожностью, особенно при наличии перепадов и нестабильностей температуры.

Кроме того, следует отметить, что коммерческие ультразвуковые преобразователи, называемые "высокотемпературными", не позволяют достичь требуемых рабочих параметров относительно диапазона температур, диапазона частот и продолжительности эксплуатации. В частности, реальные ограничения обусловлены тем, что:

- материал пьезоэлектрического преобразователя имеет недостаточно высокую температуру Кюри, например;

- тип соединения, используемого между этим материалом и слоем (корпусом): клеи, пасты, конденсируемые соединения…, не выдерживают необходимой температуры или температурных циклов, или перепадов температуры, или не выдерживают механических напряжений, вызванных температурой или функционированием преобразователя, а также тем, что преобразователь деградирует вследствие агрессивности среды, или вследствие химических реакций;

- тип соединения, используемого между этим материалом и пластинкой: сухой контакт посредством нажатия (винт, пружина), например, не приспособлен для передачи высокочастотного ультразвука.

Кроме того, используемые материалы (преобразователь, соединение) часто становятся хрупкими в условиях ядерного облучения.

Именно поэтому настоящее изобретение имеет целью способ изготовления высокотемпературного ультразвукового преобразователя, включающего в себя верхний стальной или металлический электрод, преобразующий элемент, выполненный из пьезоэлектрического материала, и стальную или металлическую подложку, обеспечивающую интерфейс между преобразующим элементом и средой распространения акустических волн, первое соединение между подложкой и пьезоэлектрическим кристаллом, второе соединение между преобразующим элементом и верхним электродом, отличающийся тем, что он содержит следующие этапы для реализации вышеупомянутых соединений:

- нанесение слоя золота с последующим нанесением слоя индия на одну из поверхностей верхнего электрода, на обе поверхности преобразующего элемента и на поверхность стальной подложки;

- пакетирование подложки, преобразующего элемента и верхнего электрода, выполняемое под давлением;

- выполнение первого соединения и второго соединения на основе композита золота и индия посредством операции пайки и диффузии;

- вышеупомянутая операция пайки и диффузии содержит следующие этапы:

• первый этап подъема температуры до первой температуры от приблизительно 150°C и до 400°C, и поддержание этой первой температуры в течение первого периода времени, соответствующего первому плато;

• второй этап подъема температуры до второй температуры от приблизительно 400°C и до приблизительно 1000°C, и поддержание этой второй температуры в течение второго периода времени, соответствующего второму плато.

Изобретение имеет целью также способ изготовления высокотемпературного ультразвукового преобразователя, включающего в себя верхний стальной или металлический электрод, преобразующий элемент, выполненный из пьезоэлектрического материала, и стальную или металлическую подложку, которая обеспечивает интерфейс между преобразующим элементом и средой распространения акустических волн, первое соединение между подложкой и пьезоэлектрическим кристаллом, второе соединение между преобразующим элементом и верхним электродом, отличающийся тем, что он дополнительно содержит следующие этапы для выполнения вышеупомянутых соединений:

- нанесение слоя золота с последующим нанесением слоя индия на первую поверхность преобразующего элемента и на поверхность стальной подложки;

- вторая поверхность преобразующего элемента, в равной степени, или с обработкой, осуществляемой на поверхности электрода, или оставленной не покрытой, или покрытой слоем золота с последующим покрытием слоем индия, или покрытой слоем золота, или любым другим материалом, предпочтительно не окисляемым, и электрические и диэлектрические свойства которого совместимы с электрическим резистивным и/или емкостным соединением, например, контактным соединением преобразующего элемента и электрода;

- поверхность электрода, которая в равной степени может быть с обработкой, осуществляемой на второй поверхности преобразователя, или оставленной не покрытой, или покрытой слоем золота с последующим покрытием слоем индия, или покрытой слоем золота, или любым другим материалом, предпочтительно не окисляемым, и электрические и диэлектрические свойства которого совместимы с электрическим резистивным и/или емкостным соединением, например, посредством контакта электрода и преобразующего элемента;

- пакетирование подложки и преобразующего элемента, выполняемое под давлением, причем вышеупомянутая первая поверхность преобразующего элемента обращена к вышеупомянутой подложке;

- выполнение первого соединения на основе композита золота и индия посредством операции пайки и диффузии;

- вышеупомянутая операция пайки и диффузии содержит следующие этапы:

• первый этап подъема температуры до первой температуры от приблизительно 150°C и до приблизительно 400°C, и поддержание этой первой температуры в течение первого периода времени, соответствующего первому плато;

• второй этап подъема температуры до второй температуры от приблизительно 400°C и до приблизительно 1000°C, и поддержание этой второй температуры в течение второго периода времени, соответствующего второму плато.

- пакетирование верхнего электрода на преобразующем элементе;

- выполнение второго соединения посредством контакта между преобразующим элементом и верхним электродом.

Таким образом, в соответствии с настоящим изобретением, осуществление при операции пайки и диффузии первого плато при "средней" температуре, затем второго плато при "высокой" температуре, позволяет обеспечить очень хорошее качество соединения, особенно хорошо приспособленного для тех применений, к которым обращена настоящая заявка.

В соответствии с вариантом реализации изобретения, пьезоэлектрический материал представляет собой ниобат лития.

Ниобат лития может быть представлен во всех своих формах, химических составах и обработках, например: монокристаллический или поликристаллический ниобат лития, конгруэнтный, стехиометрический, или почти стехиометрический, или восстановленный ("черный ниобат лития"), с чередующимися или с переключаемыми доменами поляризации, с периодической поляризацией (PPL, периодически поляризованный ниобат лития), легированный (с включенными или замененными химическими элементами); ниобат лития может быть выращенным любой соответствующей методикой, например: вытягиванием методом Чохральского, или модифицированным методом Чохральского, выращиванием методом зонной плавки, выращиванием методикой золь-гель.

В соответствии с вариантом реализации изобретения, содержание индия в атомных процентах ниже приблизительно на 35%.

В соответствии с вариантом реализации изобретения, ниобат лития представляет собой чистый ниобат лития или ниобат лития, обогащенный изотопом литий 7.

В соответствии с вариантом реализации изобретения, ниобат лития имеет Z- срез (Y 90°).

В соответствии с вариантом реализации изобретения, ниобат лития имеет Y-срез 36° или Y-срез 163°.

В соответствии с вариантом реализации изобретения, вышеупомянутая первая температура превышает температуру плавления чистого индия.

В соответствии с вариантом реализации изобретения, вышеупомянутая первая температура составляет около 170°C.

В соответствии с вариантом реализации изобретения, вышеупомянутая вторая температура составляет около 650°C.

В соответствии с вариантом реализации изобретения, первая температура несколько возрастает в течение первого периода времени.

В соответствии с вариантом реализации изобретения, первый период времени составляет около 1 часа, второй период времени составляет около 2 часов, подъем температуры между вышеупомянутой первой температурой и вышеупомянутой второй температурой составляет около 4 часов.

В соответствии с вариантом реализации изобретения, этапы выполнения паяных соединений выполняются при вторичном разрежении, которое может быть около 10-5 мбар.

В соответствии с вариантом реализации изобретения, этапы выполнения паяных соединений выполняют при поддержании сборки в условиях умеренного одноосного давления, которое может быть ниже приблизительно 2 кг/см2.

В соответствии с вариантом реализации изобретения, способ содержит объединение сборки: подложка - первое соединение - преобразующий элемент - второе соединение - верхний электрод в корпусе, причем вышеупомянутая подложка представляет собой тонкую пластину, интегрированную в указанный корпус.

В соответствии с вариантом реализации изобретения, вышеупомянутый корпус содержит средства вентиляции, позволяющие возобновить содержание кислорода, имеющегося в вышеупомянутом корпусе.

В соответствии с вариантом реализации изобретения, способ для выполнения паяных соединений дополнительно содержит:

- монтаж сборки, образованной верхним электродом, преобразующим элементом и подложкой, или преобразующим элементом и подложкой, при наличии фольги на основе золота и индия, или смесей золота и индия, вставленной между каждым из вышеупомянутых элементов;

- операцию пайки и диффузии.

В соответствии с вариантом реализации изобретения, способ дополнительно содержит предварительное нанесение слоев золота на поверхностях вышеупомянутых элементов, предназначенных для способствования операции монтажа пайкой так, чтобы улучшить адгезию вышеупомянутой фольги на основе золота и индия, или смеси золота и индия.

В соответствии с вариантом реализации изобретения, операции нанесения слоев осуществляются катодным распылением.

В соответствии с вариантом реализации изобретения, способ дополнительно содержит, до нанесения слоев золота, нанесение сцепляющих слоев на поверхностях электрода и/или преобразующего элемента и/или подложки.

Сцепляющий слой может также выполнять функцию барьера по отношению к миграции элементов или и/или индия в материалы, расположенные по обе стороны соединений, при операции нанесения слоев и/или в условиях температуры и давления, предшествующих операциям пайки. Это позволяет, таким образом, избежать того, чтобы нанесенные слои проникали в материалы до пайки.

В соответствии с вариантом реализации изобретения, один или несколько сцепляющих слоев выполнены на основе хрома и/или хрома и никеля или титана.

В соответствии с вариантом реализации изобретения, способ дополнительно содержит нанесение защитного слоя на слой индия.

В соответствии с вариантом реализации изобретения, защитный слой представляет собой слой на основе золота.

Изобретение будет лучше понято, и проявятся прочие его преимущества, при чтении описания, которое, с не ограничивающим заголовком, приводится ниже, а также благодаря сопровождающим чертежам, среди которых:

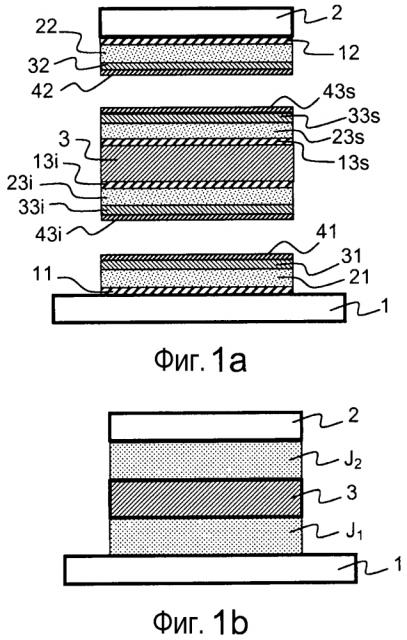

- Фиг.1а и 1b изображают первый пример осуществления преобразователя в соответствии с изобретением;

- Фиг.2a и 2b - примеры циклов пайки, позволяющей получить представляемые соединения в преобразователе представляемого изобретения;

- Фиг.3 - второй пример осуществления преобразователя в соответствии с изобретением, содержащий использование вставляемой фольги;

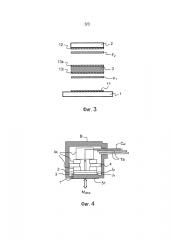

- Фиг.4 - устройство, содержащее преобразователь по изобретению и средства, позволяющие ему функционировать при температурах, достигающих обычно от 530°C до 600°C, при том что температура, ограничивающая функционирование сборки подложка-преобразователь-электрод, превышает 900°C.

Настоящее изобретение описывается в отношении осуществления ультразвукового преобразователя, заключенного в корпус, и, в частности, служащего для обнаружения дефектов объектов, для обнаружения наличия пузырей газа, и т.д., в натрии, в непрозрачной среде, не позволяющей оптическое обнаружение, или для обнаружения шумов.

Настоящее изобретение полезно, в частности, для материалов с соединениями, осуществляемыми пайкой, которые позволяют передачу акустических волн в широком диапазоне частот.

Первый пример осуществления сборки, используемой в преобразователе по изобретению:

Реализуются следующие пакеты слоев на каждом из элементов: подложка, преобразующий элемент, верхний электрод, вышеупомянутая подложка, соответствующая тонкой пластине корпуса. Таким образом, как показано на Фиг.1:

Подложка 1 покрыта пакетом слоев, составленным из следующих слоев:

- сцепляющий слой 11;

- слой золота 21;

- слой индия 31;

- защитный слой 41.

Верхний электрод 2 включает в себя также следующий пакет слоев:

- защитный слой 42:

- слой индия 32;

- слой золота 22;

- сцепляющий слой 12.

Преобразующий элемент, который может быть составлен из пьезоэлектрического кристалла 3, включает в себя на своей нижней поверхности следующий пакет слоев:

- защитный слой 43i;

- слой индия 33i;

- слой золота 23i;

- сцепляющий слой 13i

и на верхней поверхности, симметричный пакет слоев, а именно:

- сцепляющий слой 13s;

- слой золота 23s;

- слой индия 33s;

- защитный слой 43s.

Предпочтительно, подложка представляет собой тонкую пластину, и электрод, обозначенный как верхний, может быть выполнен из стали различных марок, но традиционно используется аустенитная сталь типа 304L (при необходимости переплавленная в вакууме).

После сборки получается структура преобразователя, показанная на Фиг.1b, где видны первое и второе соединения J1 и J2, расположенные, соответственно, между подложкой и преобразующим элементом с одной стороны, и между преобразующим элементом и верхним электродом с другой стороны.

Преобразующий элемент может быть диском, приготовленным из:

- монокристаллического ниобата лития, конгруэнтного состава, в виде кристаллографического среза, обозначаемого как Z-срез (ось диска, параллельна "оптической" оси кристалла), полученного с помощью метода выращивания, называемого методом "Чохральского", причем плоские поверхности дисков ниобата лития изначально полируются, или шлифуются;

- чистого ниобата лития, позволяющего функционирование при высокой температуре (теоретически ограниченной значением приблизительно 1140°C);

- ниобата лития, обогащенного литием-7, полученным изначально из карбоната лития, обогащенного литием-7, с содержанием изотопа лития-7 выше 99,9%, и чистого оксида ниобия, и позволяющего расширение возможностей функционирования в условиях потока интенсивных нейтронов;

- ниобат лития (чистый, или обогащенный литием-7), возможно подвергнутый, до выращивания кристалла, термической обработке, предназначенной для устранения газа CO2 из исходных материалов.

Следует отметить, что использование стали типа 304L и указанного кристаллографического Z-среза позволяет успешно собрать эти два материала посредством пайки, при том что значения коэффициентов теплового расширения оказываются достаточно близки в плоскости соединения.

Предпочтительно, последовательные операции нанесения четырех слоев на каждом из элементов могут быть осуществлены катодным распылением в вакууме, причем в том же самом цикле, без прерывания вакуума между различными фазами нанесения слоя.

Операции нанесения (режим, толщины) одинаковы для каждой из поверхностей, собираемых пайкой, по причинам симметрии, причем толщины могут также и не быть идентичными.

Ниже приводятся два примера пакета металлических слоев, причем первый слой тот, который наносится на подложку, или на преобразующий элемент, или на электрод.

Пример A:

| Слой | Назначение | Материал | Толщина (мкм) |

| 1-й слой | Сцепление | Хром | 0,05 |

| 2-й слой | Пайка | Золото | 5 |

| 3-й слой | Пайка | Индий | 2 |

| 4-й слой | Защита | Золото | 0,1 |

Пример B:

| Слой | Назначение | Материал | Толщина (мкм) |

| 1-й слой | Сцепление | Никель-Хром 80-20 | 0,05 |

| 2-й слой | Пайка | Золото | 5 |

| 3-й слой | Пайка | Индий | 2 |

| 4-й слой | Защита | Золото | 0,15 |

Соединения J1 и J2 получаются благодаря циклу пайки, осуществляемому в следующих условиях:

- собираемые детали располагаются металлизированными плоскостями напротив друг друга и поддерживаются при умеренном одноосном давлении (обычно используемое значение составляет несколько 102 г/см2, ниже 2 кг/см2, для преобразующих элементов диаметром 40 и 15 мм) в течение всей длительности цикла;

- расположенные таким образом детали подвергаются циклу пайки в печи, в условиях вакуума (или при пониженном давлении, или равном 3×10-5Торр, или 4×10-5мб, или 4×10-3Па), без газового потока.

Цикл пайки содержит два температурных плато, показанные на Фиг.2a, последовательно:

- первое плато P1, позволяющее, в частности, плавление индия при низкой температуре: 170°C, при длительности T1, равной 1 час, поддержание этого плато, позволяющее также дегазацию;

- подъем температуры между 170°C и 650°C, при длительности 4 часа;

- второе плато P2, при высокой температуре: 650°C, при длительности T2, равной 2 часам;

- постепенное снижение температуры.

Вариант цикла пайки показан на Фиг.2b. Следует отметить, что фактически возможно также осуществлять циклы пайки постепенными подъемами температуры и без явных плато.

Возможно также осуществлять промежуточные плато для улучшения выравнивания температуры спаиваемых деталей.

В целом, четыре металлических слоя наносятся последовательно без нарушения вакуума между двумя последовательными нанесениями, и операции нанесения (режим, толщины) идентичны на обеих объединяемых пайкой деталях из соображений симметрии, без того, что равенство толщин слоев непременно необходимо.

Толщины индия и золота, предназначенные для образования окончательного слоя золота и индия для соединения, могут быть предпочтительно в соотношении 2/5, соответствуя теоретическому проценту индия (индий/(индий + золото)) порядка 13% по массе и 20% по числу атомов.

Специфичность состава золото-индий и длительность выдерживания температуры при пайке обеспечивают для паяной сборки температуру плавления и разъединения, которая на практике является максимальной температурой использования, более высокую, чем таковая при методах соединения на основе золото-индий, которые используют большие отношения индий/золото и которые ограничиваются плато "низкая температура" для плавления индия, до температур, близких к плато P1, для которых температура плавления и разъединения сборки оказывается недостаточной для указанных выше применений.

Второй пример реализации сборки, использованной в преобразователе в соответствии с изобретением.

На поверхности подложки 1, на обеих поверхностях преобразующего элемента 3 и на поверхности верхнего электрода 2 реализуется нанесение слоя золота (после первоначального нанесения сцепляющего слоя, не показанного на Фиг.3), соответственно 11, 13i, 13s и 12, как показано на Фиг.3, и вставляется фольга из золота и индия (фольга из индия, вставляется между двумя золотыми фольгами), или смесь золота и индия, F1 и F2, между этими различными элементами (на Фиг.3, F1 и F2 могут отображать совокупность фольг). Типично толщина фольги индия и золота может быть порядка десятка микрон.

Затем можно приступать к одному из описанных выше циклов пайки для получения преобразователя, включающего в себя оба соединения J1 и J2 на основе золота и индия.

Пример преобразователя TUSHT по изобретению:

Описанные выше сборки могут быть успешно объединены в ультразвуковом преобразователе TUSHT, таком как представленный на Фиг.4 и предназначенный для возможного функционирования при очень высоких температурах, потенциально порядка от 900 до 1000°C, позволяя планировать применения в главной камере ядерного реактора на быстрых нейтронах, охлаждаемого натрием, во всех режимах его функционирования.

Преобразующий элемент 3 включает в себя плоский пьезоэлектрический диск ниобата лития, типично имеющий диаметр 40 мм, или 15 мм, или 6 мм и толщину 0,78 мм.

Стальной лист 1 плоский и может иметь толщину 1,2 мм. Это обычное значение не является ограничительным, но, тем не менее, оно ограничивается необходимостью долгосрочного нахождения в натрии.

Электрод 2 также стальной и плоский, с толщиной, обычно составляющей между 1 и 2 мм, и эти значения не являются ограничительными.

Тонкая пластина приварена к корпусу B, также стальному.

Преобразователь снабжен электрическим кабелем Cei (например, коаксиального типа), внутренняя жила которого приварена к электроду и внешняя стальная оболочка приварена к корпусу и, таким образом, электрически соединена с тонкой пластиной.

Гайка 4, завинченная в корпусе, может упираться в опору на электроде через шайбу, выполненную из электрически изолирующего материала (например, из стуматита). Эта гайка может быть заменена любым устройством (пружиной, …), выполняющим ту же функцию.

Гайка 4 служит, чтобы:

- противостоять деформациям тонкой пластины, которые могут повредить сборку при воздействии внешнего давления, например. Размеры гайки определяются физическими условиями, температурой и давлением, характерными для камеры реактора с водой при избыточном давлении (17бар, 320°C). Гайка не необходима для функционирования в нормальных условиях главной камеры реактора на быстрых нейтронах, охлаждаемого жидким натрием (при малом давлении задание размеров должно гарантировать функционирование при 550°C и 40бар);

- нажимать на электрод на пьезоэлектрическом элементе в случае не паяного электрода (электрическая неразрывность посредством резистивного и/или емкостного контакта).

Число, положение и гашение резонансных частот регулируются изменением толщины акустически связанных материалов: тонкая пластина, пьезоэлектрический элемент, электрод, или тонкая пластина и пьезоэлектрический элемент, в соответствии с вариантами.

Один TUSHT может одновременно обладать набором резонансных частот (каждой соответствует своя собственная полоса пропускания), и может быть использованным по отдельности или одновременно на каждой из этих частот, как приемник-излучатель, например, в случаях:

- возможности осуществлять измерения при различной степени осевого или бокового разрешения (направленности), что связано с частотой, через длину волны, сигналов,

- возможности осуществлять измерения на частоте(-ах), наилучшим образом соответствующих условиям затухания акустических волн в среде распространения, которое зависит в общем случае от частоты и которое может быть заданным переменным параметром.

При стандартных размерах, паяные TUSHT используются в излучателе, в приемнике, в излучателе-приемнике в широкой области частот (по меньшей мере, до 5 МГц).

Предпочтительно, корпус дополнительно оснащен трубопроводами вентиляции Та, и электрическими изоляторами Iei. Тонкий слой 51 золота может быть предусмотренным на внешней стороне корпуса, на стороне пластины 1, для облегчения смачивания (в смысле акустической передачи ультразвука) средой распространения ультразвуковых волн Multra, если она представляет собой жидкий натрий при низкой температуре (ниже 350°C), например.

Преобразователь настоящего изобретения может также предпочтительно включать в себя:

- многослойные сборки, включающие в себя один или несколько пьезоэлектрических дисков, добавляемые в соответствии с моделью Tonpiltz, при механическом сжатии, с целью увеличивать отдачу преобразователя (применение к методикам нелинейной акустики), в случае необходимости с добавляемой фокусирующей пластиной.

Может также оказаться полезным собрать многоэлементные преобразователи (составленные из рядом расположенных элементов в матрице), используемые в типовых отображающих устройствах с использованием способов электронной или программной обработки сигналов различных элементов (накопление, комбинации, задержки, …).

Реализация может быть получена различным образом и, например:

- реализуя изначально классическую паяную сборку (моноэлемент) подложка - преобразующий элемент - электрод, затем задание элементов в матрице обработкой насечек (механической распиловкой или любым другим способом) в толщине сборки (насечки, пересекающие, по меньшей мере, электрод, даже пьезоэлектрический элемент и проникая в пластину);

- реализуя изначально сборку моноэлемента подложка - преобразующий элемент - электрод, металлизации пайки которого (на пьезоэлектрическом элементе, даже на пластине и на электроде) ограничиваются (с использованием масок) элементами в матрице, задавая элементы преобразователя, затем механическое разделение элементов в матрице обработкой насечек;

- индивидуальной пайкой предварительно вырезанных элементов в матрице (пьезоэлектрический материал и электроды).

Наконец следует отметить, что методика сборки пайкой приспособлена к различным геометриям: осесимметричной при вращении (диски), плоского наложения (параллелепипеды, например).

1. Способ изготовления высокотемпературного ультразвукового преобразователя, содержащего верхний стальной или металлический электрод (2), преобразующий элемент (3), выполненный из пьезоэлектрического материала, и стальную или металлическую подложку (1), которая обеспечивает интерфейс между преобразующим элементом и средой распространения акустических волн, первое соединение (J1) между подложкой и пьезоэлектрическим материалом и второе соединение (J2) между преобразующим элементом и верхним электродом, отличающийся тем, что для выполнения вышеупомянутых соединений он содержит следующие этапы:- нанесение слоя золота с последующим нанесением слоя индия на одну из поверхностей верхнего электрода, на обе поверхности преобразующего элемента и на поверхность стальной подложки;- пакетирование подложки, преобразующего элемента и верхнего электрода, выполняемое под давлением;- выполнение первого соединения и второго соединения на основе смеси золота и индия посредством операции пайки и диффузии;- вышеупомянутая операция пайки и диффузии, включает в себя следующие этапы:- первый этап подъема температуры до первой температуры от приблизительно 150°C до приблизительно 400°C и поддержание этой первой температуры в течение первого периода времени, соответствующего первому плато;- второй этап подъема температуры до второй температуры от приблизительно 400°C до приблизительно 1000°C и поддержание этой второй температуры в течение второго периода времени, соответствующего второму плато.

2. Способ изготовления высокотемпературного ультразвукового преобразователя, содержащего верхний стальной или металлический электрод (2), преобразующий элемент (3), выполненный из пьезоэлектрического материала, и стальную или металлическую подложку (1), которая обеспечивает интерфейс между преобразующим элементом и средой распространения акустических волн, первое соединение (J1) между подложкой и пьезоэлектрическим материалом и второе соединение (J2) между преобразующим элементом и верхним электродом, отличающийся тем, что он дополнительно содержит следующие этапы для выполнения вышеупомянутых соединений:- нанесение слоя золота с последующим нанесением слоя индия на первую поверхность преобразующего элемента и на поверхность стальной подложки;- вторая поверхность преобразующего элемента независимо от обработки, осуществленной на поверхности электрода, оставлена не покрытой, или покрыта слоем золота с последующим покрытием слоем индия, или покрыта слоем золота или любым другим материалом, предпочтительно не окисляемым, и электрические и диэлектрические свойства которого совместимы с электрическим резистивным и/или емкостным, например, контактным соединением преобразующего элемента и электрода;- поверхность электрода может быть независимо от обработки осуществленной на второй поверхности преобразователя, оставлена не покрытой, или покрыта слоем золота с последующим покрытием слоем индия, или покрыта слоем золота или любым другим материалом, предпочтительно не окисляемым, и электрические и диэлектрические свойства которого совместимы с электрическим резистивным и/или емкостным, например контактным, соединением электрода и преобразующего элемента;- пакетирование подложки и преобразующего элемента, выполняемое под давлением, причем вышеупомянутая первая поверхность преобразующего элемента обращена к упомянутой подложке;- выполнение первого соединения на основе смеси золота и индия посредством операции пайки и диффузии;- вышеупомянутая операция пайки и диффузии содержит следующие этапы:- первый этап подъема температуры до первой температуры от приблизительно 150°C до приблизительно 400°C и поддержание этой первой температуры в течение первого периода времени, соответствующего первому плато;- второй этап подъема температуры до второй температуры от приблизительно 400°C до приблизительно 1000°C и поддержание этой второй температуры в течение второго периода времени, соответствующего второму плато.- пакетирование верхнего электрода на преобразующем элементе;- выполнение второго соединения посредством контакта между преобразующим элементом и верхним электродом.

3. Способ изготовления высокотемпературного ультразвукового преобразующего элемента по одному из пп. 1 или 2, отличающийся тем, что пьезоэлектрический материал представляет собой ниобат лития.

4. Способ изготовления высокотемпературного ультразвукового преобразующего элемента по одному из пп. 1 или 2, отличающийся тем, что атомный процент индия ниже приблизительно на 35%.

5. Способ изготовления высокотемпературного ультразвукового преобразующего элемента по п. 3, отличающийся тем, что ниобат лития представляет собой чистый ниобат лития или ниобат лития, обогащенный изотопом литий-7.

6. Способ изготовления высокотемпературного ультразвукового преобразователя по п. 3, отличающийся тем, что ниобат лития имеет Z-срез (Y 90°).

7. Способ изготовления высокотемпературного ультразвукового преобразователя по п. 3, отличающийся тем, что ниобат лития имеет Y-срез 36° или Y-срез 163°.

8. Способ изготовления высокотемпературного ультразвукового преобр