Хлоридный флюс для пайки

Иллюстрации

Показать всеИзобретение может быть использовано для низкотемпературной пайки металлов и сплавов припоями различных марок в широком интервале температур. Хлоридный флюс содержит компоненты в следующем соотношении, мас.%: хлористый цинк 33-41, хлористый аммоний 4-12, гидрохлорид диэтиламина 28-30, щавелевая кислота 15, глицерин 0-5, вода - остальное. В составе флюса отсутствуют токсичные компоненты. Флюс имеет широкий температурный интервал флюсующей активности при незначительном паро-, газо- и дымовыделении, за счет чего обеспечивается пайка меди и никеля и их сплавов, чугуна и сталей различных марок, вплоть до нержавеющих сталей припоями с температурой плавления от 60 до 300°C, например, висмутовыми или с высоким содержанием свинца. Остатки флюса после пайки удаляются водой. 2 табл.

Реферат

Изобретение относится к пайке, а более конкретно - к составам флюсов, необходимых для низкотемпературной пайки металлов и сплавов припоями различных марок в широком интервале температур.

Известны составы флюсов на основе хлористых солей, в состав которых помимо хлористого цинка и хлористого аммония входят в различных сочетаниях неорганические кислоты (соляная, плавиковая, ортофосфорная), хлористые соли щелочных и щелочноземельных металлов, глицерин, спирт и вода [1, 2]. Например, флюсы марок Ф-25, ФК-30, ЗИЛ-1 и ЗИЛ-2 ы предназначены для пайки различных металлов, начиная от меди и ее сплавов и до пайки нержавеющей стали и чугуна, в интервале температур от 200 до 300°C малооловянистыми припоями или припоями на основе цинка, кадмия или с большим содержанием свинца [2].

Основными недостатками этих флюсов являются:

- потеря флюсующей активности в обезвоженном состоянии, что требует постоянной подпитки раствора флюса в процессе пайки и, как следствие, невозможность осуществления печной (камерной) пайки,

- характерен высокий интервал активности (от 200 до 300°C), что не позволяет производить пайку при температурах ниже 200°C,

- большое дымо- и газовыделение при пайке,

- вскипание и разбрызгивание флюсов при нагреве.

Известны хлоридные флюсы ФДГл, ФЦА [3], ФАГлВ и ФЦВ [4]. Эти флюсы содержат небольшое количество компонентов и предназначены для предварительного лужения и последующей ручной или механизированной пайки меди, никеля, стали и оловянных покрытий олово-свинцовыми припоями в интервале температур 180-350°C.

Эти флюсы-аналоги быстро теряют свою активность из-за малого содержания хлоридов в своем составе или из-за быстрого их испарения из составов флюсов при температуре пайки выше 230°C, что требует постоянной подпитки свежего флюса в процессе пайки. Кроме того, флюсы ФЦА и ФЦВ теряют флюсующую активность при обезвоживании, что ведет к кристаллизации хлористого цинка, а вследствие этого требуется постоянная добавка свежего раствора флюса.

Известен флюс «Прима», принятый за прототип, содержащий хлористые соли цинка и аммония в растворе глицерина, этилового спирта и воды [4]. Флюс предназначен для пайки и лужения оловянно-свинцовыми припоями в интервале температур 180-250°C сплавов меди и железа, никеля и оловосодержащих покрытий.

Однако флюс «Прима» также теряет свою активность из-за малого содержания хлоридов в своем составе или из-за быстрого их испарения из составов флюсов при температуре пайки выше 230°C, что требует постоянной подпитки свежего флюса в процессе пайки. Флюс теряет флюсующую активность при обезвоживании, что ведет к кристаллизации хлористого цинка, а вследствие этого требуется постоянная добавка свежего раствора флюса.

Техническим результатом изобретения является пребывание предлагаемого флюса в жидком состоянии при любой температуре при пайке или лужении, расширение его температурного интервала флюсующей активности при незначительном паро-, газо- и дымовыделении, за счет чего обеспечивается пайка меди и никеля и их сплавов, чугуна и сталей различных марок, вплоть до нержавеющих сталей припоями с температурами плавления от 60 до 300°C, например, висмутовыми или с высоким содержанием свинца. Остатки Флюса после пайки удаляются водой, что очень важно.

Технический результат достигается тем, что хлоридный флюс для пайки, содержащий хлористый цинк, хлористый аммоний, глицерин и воду, дополнительно содержит гидрохлорид диэтиламина и щавелевую кислоту при следующем соотношении компонентов, в мас.%:

| хлористый цинк | 33-41 |

| хлористый аммоний | 4-12 |

| гидрохлорид диэтиламина | 28-30 |

| щавелевая кислота | 15 |

| глицерин | 0-5 |

| вода | остальное |

Введение в состав флюса гидрохлорида диэтиламина (в дальнейшем - гидрохлорида) позволяет получать эвтектический расплав гидрохлорида с хлористым цинком (в дальнейшем - хлорцинком) в весовом отношении один к одному. Эта эвтектика в обезвоженном состоянии начинает плавиться при 80°C и сохраняется в жидком состоянии до 350°C и выше с незначительным газо- и дымовыделением. Кроме того, добавка гидрохлорида диэтиламина значительно повышает активность флюса.

Эта эвтектика, являясь основой флюса, растворяет в себе два эвтектических, а также до- и заэвтектические составы, образованные между хлорцинком и хлористым аммонием (в дальнейшем - хлораммонием) при весовых отношениях между ними от 4 к 1 до 2 к 3 соответственно или в интервале от 20 до 60 мол.% хлораммония в смеси (эвтектики при 27 мол.% и 49 мол.% хлораммония).

Введение в состав флюса щавелевой кислоты (в дальнейшем - кислоты), относящейся к числу наиболее сильных органических кислот, способствует разрушению окислов, серо- и углеродосодержащих соединений на большинстве металлов, в частности на поверхностях нержавеющих сталей и сплавов, содержащих хром. Особенно это необходимо на температурах пайки ниже 140°C. Комбинация кислоты с гидрохлоридом в весовых отношениях от 3 к 1 до 5 к 1 позволяет получать расплав, обладающий минимальным газо- и дымовыделением, и в обезвоженном состоянии начинающий плавиться при 70-75°C и сохраняющий жидкое состояние в широком интервале температур. Поскольку флюс должен быть в жидкой форме, то большую часть его состава должна составлять эвтектика хлорцинк-гидрохлорид, и исходя из этого флюс должен содержать около 20% смеси хлорцинк-хлораммоний и около 20% смеси кислота-гидрохлорид, а остальное - глицерин и вода. Этот состав флюса обеспечивает пайку как припоями с температурой плавления 300±50°C, так и при низких температурах, а также пайку трудноспаяемых металлов. При выполнении этих условий перевод весовых отношений компонентов в массовые проценты, позволил получить те процентные соотношения, которые приведены выше. Отклонения от заявленных процентных соотношений хлорцинка, хлораммония, гидрохлорида и кислоты приводят к нарушению сбалансированных весовых соотношений между компонентами.

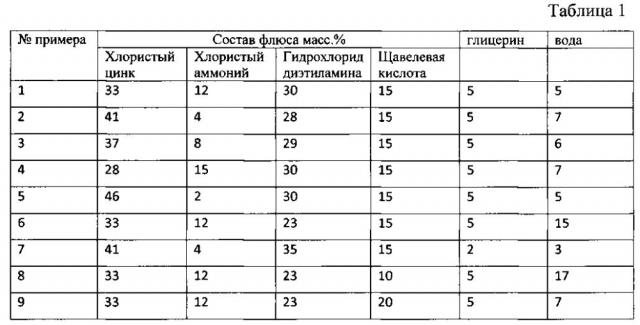

Процентное содержание хлорцинка ниже 33 мас.% или хлораммония выше 12 мас.% приводит к образованию «кашеобразного» твердо-жидкого состояния флюса и возникновению сильного задымления при пайке (Пример 4, Табл. 1).

Процентное содержание хлорцинка выше 41 мас.% или хроаммония ниже 4 мас.% вызывает кристаллизацию излишка соли хлорцинка при обезвоживании флюса или испарении глицерина и снижение флюсующей активности (Пример 5, Табл. 1).

Процентное содержание гидрохлорида ниже 28 мас.% вызывает переход флюса из жидкого в пастообразное состояние за счет затвердевания и кристаллизации смеси хлористых солей и потерю флюсующей активности (Пример 6, Табл. 1).

Процентное содержание гидрохлорида выше 30 мас.% ведет к сильному задымлению при пайке (Пример 7, Табл. 1).

Процентное содержание кислоты ниже 15 мас.% приводит к снижению активности флюса на низких температурах пайки, а содержание выше 15 мас.% - к задымлению при пайке из-за разложения и испарения излишков кислоты (Примеры 8, 9, Табл. 1).

Процентное содержание глицерина выше 5 мас.% приводят к кипению флюса при пайке и сильному задымлению.

Хлоридный флюс для пайки готовят следующим образом: в емкость, содержащую глицерин или воду, или их раствор, вводят другие компоненты флюса в соответствии с их процентным содержанием или их весовые отношения, нагревают смесь до температуры 120-150°C и выдерживают при этой температуре до полного растворения компонентов и частичного обезвоживания флюса. После охлаждения емкости с раствором флюс готов к применению или же в зависимости от способа применения флюса, в емкость добавляют необходимое количество воды или глицерина, или обе добавки и перемешивают раствор до однородного состояния, после чего флюс готов к применению.

В таблице 1 представлены три (1, 2, 3) состава флюса в пределах заявленных соотношений компонентов и шесть (4-9),- приготовленных за пределами заявленных соотношений компонентов.

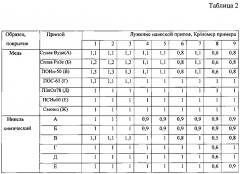

В таблице 2 приведены примеры лужения различных образцов флюсом, состав которого приведен в Таблице 1 (3). Лужение проводили семью видами припоев: «Сплав Вуда (24.5-25.3 Pb, 12-13 Sn, 12-13 Cd, Bi - остальное; ТУ 6-09-4064-87) (А); «Сплав Розе (25 Pb, 25 Sn, 50 Bi; ТУ 6-09-4065-88) (Б); ПОИн-50 (50 Sn, 50 In; ГОСТ 10297-75) (В); ПОС61 (59-61 Sn, остальное Pb) (Г); ПЗлОл78 (78-80 Au, 22-20 Sn; ТУ 48-1-385) (Д); ПСИн-10 (90 Pb, 10 In) ТУ 48-13-4-72) (Е); Свинец С1 (ГОСТ 3778-77) (Ж).

Металлические образцы для лужения изготовлены из нержавеющей стали 12x18N9T, спецсплава ковар (53F29Ni18Co), стали 10, покрытой как химическим, так и гальваническим никелем, меди, латуни, а также меды, покрытой кадмием. Образцы имели размеры 15×15×1 мм. Поверхности перед лужением обезжиривали в трихлорэтилене и спирте. Лужение производили с помощью навесок припоев диаметром 3 мм, изготовленных из фольги толщиной 1 мм. Капли флюса наносили на поверхность образцов перед укладкой навесок. После этого образцы устанавливали на плитку и нагревали до температуры лужения. Для определения коэффициента растекаемости припоя образцы нагревали: до 90±5°C - «Сплав Вуда», ПЗлОл78 и ПСИн-10 до 300°C - ПЗлОл78 и ПСИн-10, до 350°C - свинец, до 120±5°C - «Сплав Розе», до 140±5°C - ПОИн-50.

Коэффициент растекаемости флюса согласно [3, стр. 51] определяется по формуле Кр=Sp/So, где Sp - площадь, занятая припоем после его расплавления в мм2, So - площадь, занятая навеской припоя до ее расплавления в мм2.

Кроме того, для получения паяных соединения использовали образцы из ковара с нанесенными золотыми гальваническими покрытиями (основания), на которые паяли платы из керамики поликор также, покрытые золотом. Пайку проводили, используя флюсы (табл. 1, примеры 1-3) и заготовки из фольги толщиной 50 мкм из припоев ПЗлОл78, ПСИн10 и свинца.

Пайку производили следующим образом. На основания наносили флюс, на место нанесения флюса укладывали заготовку припоя, имеющую размеры платы, далее наносили флюс на плату и укладывали ее на заготовку припоя. После этого собранные таким образом образцы подсушивали при температуры 150-170°C в течение 5-10 мин. Для фиксации положения платы и заготовки относительно друг друга на платы иногда устанавливали небольшой груз весом не более 0,1 кгс/мм2. Температура пайки образцов с припоями ПЗлОл78 и ПСИн10 вели в интервале 320-330°C, а свинцом при 350°C.

Отмывку образцов от остатков флюсов после лужения и пайки осуществляли в проточной воде, имеющей температуру 50-80°C, с последующим ополаскиванием в деионизованной воде и обдувом сжатым воздухом. В случае необходимости производили дополнительную сушку образцов в термокамере при 50°C.

Анализ результатов показал, что указанные в формуле изобретения соотношения компонентов флюса (примеры 1-3, табл. 1) обеспечивают коэффициент растекаемости припоев «Сплав Вуда», «Сплав РоЗе», ПОИн50 и ПОС-61 по всем экспериментальным образцам (табл. 2), сравнимые с такими же коэффициентами для этих припоев по меди с применением флюсов ФЦА, ФДГл, ФКДТ [3, табл. 17, 21, 23, стр. 52, 57, 58]. Предлагаемый флюс (примеры 1-3, табл. 1) обеспечивают также коэффициент растекаемости по образцам равный или больше единицы для припоев ПЗлОл78, ПСИн10 и С1 (табл. 2).

Составы флюса с соотношением компонентов ниже указанных в формуле изобретения дают малые значения коэффициента растекаемости, а выше указанных в формуле - сильное задымление и кристаллизацию хлористых солей при сохранении коэффициента растекаемости, равным единице.

Паяные соединения после отмывки равномерны, без раковин и непропаев. После распайки (разъединения деталей) поверхности плат и оснований на месте пайки были равномерно покрыты припоем, отсутствовали непропаи и пустоты.

Представленные результаты обосновывают правильность числовых значений соотношений компонентов, указанных в формуле изобретения. Достоинствами заявленного флюса являются: простота изготовления, доступность и дешевизна компонентов отечественного производства, а также отсутствие токсичных компонентов в его составе.

Источники информации

1. Хряпин В.Е., Лакедемонский А.В. Справочник паяльщика изд. 4-е, перераб. и доп. М. «Машиностроение», 1974 г.

2. Лоуманов (ЗИЛ-1, ЗИЛ-2 табл. 7, с. 114 = [1] - Табл. 184 стр. 110) (Ф25, Ф10 Табл. 5 стр. 112

3. Припои и флюсы для пайки. Марки, состав, свойства и области применения ОСГ 4Г 0.033.200 ФЦА с. 45; ФДГл с. 44, ФКДТ с. 43

4. Флюсы и припои для пайки. Виды. Технические требования ОСТ 11 0469-87 «Прима» с. 54; ФЦВ с., 55, ФАГлВ с. 55, ФЦАВ с. 53, (ФЦА с [3]) ФЦАГл с. 55 - тот же, что и «Прима». Но др. вес.%

Хлоридный флюс для пайки, содержащий хлористый цинк, хлористый аммоний, глицерин и воду, отличающийся тем, что он дополнительно содержит гидрохлорид диэтиламина и щавелевую кислоту при следующем соотношении компонентов, мас.%:

| хлористый цинк | 33-41 |

| хлористый аммоний | 4-12 |

| гидрохлорид диэтиламина | 28-30 |

| щавелевая кислота | 15 |

| глицерин | 0-5 |

| вода | остальное |