Способ получения профильных изделий на основе монокристаллов германия

Иллюстрации

Показать всеИзобретение относится к технологии получения оптических изделий из германия путем выращивания монокристаллов германия из расплава в форме профильных изделий в виде выпукло-вогнутых заготовок, которые после обработки могут быть использованы для изготовления линз инфракрасного диапазона. Выращивание монокристаллов германия осуществляют на затравочный кристалл с использованием помещенного в тигель 2 вертикального формообразующего элемента 1, имеющего отверстия 6 в месте примыкания его нижней части к тиглю 2 для удаления образующегося при кристаллизации германия избыточного расплава, при этом в проточках вертикального формообразующего элемента 1 диаметром d размещены горизонтальные верхний и нижний формообразующие, имеющие центральные отверстия, элементы 3 выпукло-вогнутой формы с диаметрами, соответственно, d1 и d2, при этом d2>d1>d. Формообразователи придают выращенному монокристаллу форму заготовки линзы. Изобретение позволяет серийно получать монокристаллы германия (в том числе крупногабаритные) с различной формой сечения с минимизированным расходом материала. 1 ил., 2 пр.

Реферат

Изобретение относится к технологии получения оптических изделий из германия путем выращивания монокристаллов германия из расплава в форме профильных изделий в виде выпукло-вогнутых заготовок, которые после обработки могут быть использованы для изготовления линз объективов в устройствах регистрации инфракрасного излучения.

Традиционно оптические изделия из германия в форме линз различной формы изготавливают путем механической обработки плоскопараллельных пластин, которые, в свою очередь, вырезают из выращенных монокристаллических слитков (Справочник оптика-технолога. Окатов М.А., Антонов Э.А., Байгожин А. и др. Под ред. Окатова М.А. СПб.: Политехника, 2004. 679 С.). Механическая обработка осуществляется шлифованием или алмазным точением путем формирования профиля будущей оптической детали. В зависимости от кривизны поверхностей количество удаляемого механической обработкой материала монокристалла может достигать от 15 до 50% по массе от исходной плоскопараллельной заготовки. Технологии оптической обработки позволяют эффективно получать оптические детали высокого качества, но при высоком расходе материала. Кроме того, в ряде случаев требуется не круглая боковая поверхность оптической детали, что требует дополнительной механической обработки. В случае дорогостоящего сырья, даже при условии сбора отходов производства (что может максимально обеспечиваться при изготовлении оптики только одного вида материала), затраты на сбор отходов и переработку являются существенными.

Известен способ получения заготовок оптических линз из германия и кремния путем деформирования плоских пластин, вырезанных из монокристаллов (RU №2042518). Способ позволяет изготавливать заготовки путем пластической деформации в условиях центрально-кольцевого изгиба полусферическим пуансоном. Недостатком способа является низкое оптическое качество конечных оптических деталей, которое связано с высоким рассеянием излучения в изделиях и с высокой неоднородностью показателя преломления деталей, что вызвано деформационным воздействием на структуру исходной монокристаллической заготовки.

Наиболее близким к заявляемому изобретению является способ выращивания профилированных монокристаллов германия (RU №2304642), используемый в качестве прототипа. Согласно способу, монокристаллы выращивают на затравочный кристалл из расплава, который находится в формообразователе, а сам формообразователь помещен в тигель без расплава. Формообразователь определяет боковую поверхность кристалла: круглая (кристалл в форме диска или слитка цилиндрической формы) или произвольной формы. Путем реализации способа выращивают монокристаллический слиток, боковая поверхность которого имеет форму формообразователя.

При практическом использовании данного способа выявляется недостаток, который заключается в том, что кристаллы получаются в форме плоскопараллельных пластин - формообразователь задает лишь боковой профиль. Для изготовления оптических изделий выпукло-вогнутой формы требуется механическая обработка, которая подразумевает высокий расход материала.

Задачей, на решение которой направлено заявляемой изобретение, является создание материалосберегающей технологии выращивания монокристаллов германия за счет получения профилированных монокристаллов в форме выпукло-вогнутых заготовок, на основе которых могут изготавливаться оптические изделия в форме линз инфракрасного диапазона.

Данная задача решается за счет того, что в способе выращивания профилированных монокристаллов германия из расплава на затравочный кристалл с использованием помещенного в тигель вертикального формообразующего элемента, имеющего отверстия в месте примыкания нижней части формообразователя к тиглю для удаления образующегося при кристаллизации германия избыточного расплава, в проточках вертикального формообразующего элемента размещены горизонтальные формообразующие элементы выпукло-вогнутой формы.

Технический результат заявляемого способа заключается в разработке технологического процесса, связанного с формированием монокристаллов заданного геометрического профиля с минимизированным расходом материала.

Технический результат изобретения достигается тем, что вносятся изменения на начальной стадии подготовки технологического процесса: в размещенный в тигле боковой формообразователь в виде обечайки (круглой или иной формы, соответствующей боковой форме выращиваемого слитка) с отверстиями в месте примыкания нижней части к тиглю устанавливают дополнительные горизонтальные формообразователи выпукло-вогнутой формы, которые придают выращиваемому монокристаллу форму выпукло-вогнутой заготовки линзы. Графитовые горизонтальные формообразователи фиксируются после расплавления вырезом (проточкой) в боковом формообразователе (под действием выталкивающей силы формообразователи занимают крайнее верхнее положение). Вырезы в боковом формообразователе предусмотрены для верхнего и нижнего горизонтального формообразователя (формобразователь имеет переменное сечение, размер которого возрастает к нижней части тигля). Монокристалл при выращивании будет ограничиваться формой и размером бокового формообразователя, а также верхнего и нижнего формообразователя.

Достоинства способа заключаются в том, что в результате процесса выращивания может быть получена заготовка линзы, которая требует минимальной механической обработки для изготовления оптической детали.

Сравнение свойств совокупности признаков прототипа и заявляемого способа показывает, что

- прототип предполагает наличие только бокового формообразователя;

- боковой формообразователь имеет постоянный размер сечения.

Изобретение поясняется графическими материалами:

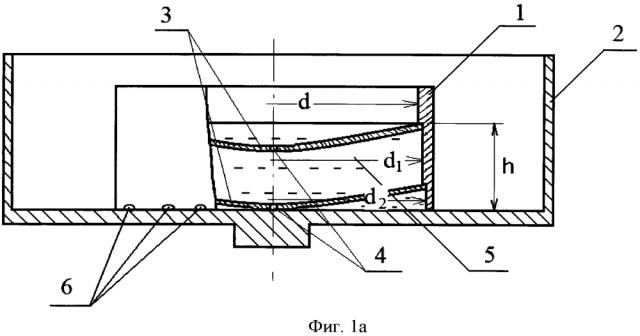

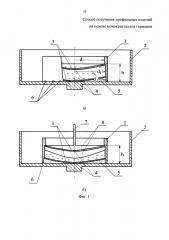

На Фиг. 1 представлены основные стадии процесса выращивания монокристаллов германия согласно заявляемому способу, где

на Фиг. 1а) представлена начальная стадия процесса, где 1 - формообразователь переменного сечения, d2>d1>d; 2 - тигель; 3 - верхний и нижний горизонтальные формообразователи; 4 - центральные отверстия в горизонтальных формообразователях; 5 - расплав, h - высота расплава в формообразователе, 6 - отверстия в нижней части формообразователя;

на Фиг. 1б) представлено выращивание монокристалла германия, где 1 - формообразователь переменного сечения; 2 - тигель; 3 - верхний и нижний горизонтальные формообразователи; 4 - центральные отверстия в горизонтальных формообразователях; 5 - расплав, h - высота расплава в формообразователе, 6 - отверстия в нижней его части формообразователя; 7 - затравочный монокристалл; 8 - выращиваемый слиток.

Способ осуществляется следующим образом:

На начальной стадии, иллюстрируемой Фиг. 1а, в формообразователь 1 диаметром d, который находится в тигле 2, на поверхность горизонтального формообразователя 3 (который в исходном состоянии лежит на дне тигля 2) помещают исходную загрузку германия и расплавляют ее. Диаметр верхнего горизонтального формоообразователя, выполненного из графита, соответствует диаметру d1, а диаметр нижнего горизонтального формоообразователя соответствует диаметру d2. Через отверстия 4 в горизонтальных формообразователях расплав 5 заполняет весь объем тигля, высота расплава составляет h. Количество загрузки должно обеспечивать заполнение формообразователя 1 по высоте не менее, чем высота выреза d1. Горизонтальные формообразователи под действием выталкивающей силы фиксируются в вырезах бокового формообразователя 1 в верхних положениях. Таким образом, формирование конечного продукта - монокристалла выпукло-вогнутой формы для заготовки линзы - должно происходить в объеме, ограниченном боковым формообразователем и верхним и нижним горизонтальными формообразователями.

Из-за поверхностного натяжения расплав находится в формообразователе 1 и не вытекает через отверстия 6, которые сделаны специально в месте примыкания формообразователя 1 к тиглю 2. Перетекание расплава будет иметь место при кристаллизации расплава из-за разницы плотностей жидкой и твердой фазы германия (германий при кристаллизации увеличивает объем).

Процесс выращивания профильного монокристалла иллюстрируется Фиг. 1б). В расплав помещают затравочный кристалл 7 и на него разращивают кристалл 8. Путем снижения температуры осуществляется кристаллизация всего объема расплава (над верхним горизонтальным формообразователем, между формообразователями, под нижним горизонтальным формообразователем).

Избыточное количество расплава германия, образующегося при кристаллизации, перетекает через капиллярные отверстия 6 в пространство между тиглем 2 и формообразователем 1. Процесс перетекания избыточного количества расплава будет иметь место до тех пор, пока не закристаллизуется весь объем расплава.

После остывания тигель с закристаллизованным расплавом в виде монокристаллического слитка извлекают из печи выращивания. Разбирают тигель и достают выращенную монокристаллическую заготовку в форме выпукло-вогнутой линзы. Оставшиеся части закристаллизованного расплава используют на дальнейшие технологические процессы в виде оборотов германия без дополнительной очистки.

Примеры осуществления способа.

Пример 1. Для выращивания монокристалла германия в форме выпукло-вогнутой заготовки линзы диаметром 200 мм и высотой по образующей 45 мм в основной графитовый тигель (имеющий внутренний диаметр 240 мм) установили графитовый формообразователь в виде обечайки круглой формы высотой 70 мм с внутренним диаметром 200 мм. Формообразователь в нижней части имел проточку диаметром 1,5 мм (внутренний диаметр формообразователя составлял 203 мм) до высоты 61 мм и проточку с внутренним диаметром формообразователя 206 мм до высоты 13 мм). Радиус отверстий в боковом формообразователе для перетекания расплава на конечном этапе составлял 0,5 мм; количество отверстий - 16 штук.

Внутри бокового формообразователя разместили верхний горизонтальный формообразователь выпукло-вогнутой формы с заданным радиусом кривизны (толщина формообразователя составляла 3 мм, диаметр 202,5 мм) и нижний горизонтальный формообразователь выпукло-вогнутой формы с заданным радиусом кривизны (толщина формообразователя составляла 3 мм, диаметр 205,5 мм). В центральной части формообразователи имели отверстие диаметром 5 мм.

В формообразователь загрузили 10,05 кг зонно-очищенного поликристаллического германия (марки ГПЗ). Для придания оптимальных оптических характеристик в исходную загрузку добавляли сурьму. Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. Высота расплава в боковом формообразователе составляла 62 мм. Горизонтальные формообразователи находились в верхних положениях и фиксировались проточками вертикального формообразователя.

Затравочный кристалл опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали кристалл. Кристаллизация осуществляется в горизонтальном и вертикальном направлении, монокристалл прорастал в осевом направлении через отверстия в формообразователе. После кристаллизации верхней поверхности расплава регулируемое снижение температуры осуществлялось в течение 3,5 часов до полной кристаллизации всего объема расплава.

Избыток образующегося при кристаллизации расплава перетек через отверстия формообразователя в пространство между тиглем и боковым формообразователем.

После остывания кристалл германия извлекли из тигля и из формообразователя. Выращенный монокристалл имел форму выпукло-вогнутой линзы, диаметр 203 мм, толщину 45 мм, вес 8,07 кг. Монокристалл не имел выраженных механических напряжений; примесь в монокристалле имела удовлетворительно однородное распределение по сечению - 15%. После оптической обработки монокристалл показал высокие оптические свойства: неоднородность показателя преломления составляла менее 2,5·10-4; величина рассеяния излучения - менее 2,5%.

Пример 2. Для выращивания монокристалла германия в форме выпукло-вогнутой заготовки линзы диаметром 300 мм и высотой по образующей 45 мм в основной графитовый тигель (имеющий внутренний диаметр 380 мм) установили графитовый формообразователь в виде обечайки круглой формы высотой 70 мм с внутренним диаметром 298 мм. Формообразователь в нижней части имел проточку диаметром 1,5 мм (внутренний диаметр формообразователя составлял 301 мм) до высоты 61 мм и проточку с внутренним диаметром формообразователя 304 мм до высоты 13 мм). Радиус отверстий в боковом формообразователе для перетекания расплава на конечном этапе составлял 0,5 мм; количество отверстий - 30 штук.

Внутри бокового формообразователя разместили верхний горизонтальный формообразователь выпукло-вогнутой формы с заданным радиусом кривизны (толщина формообразователя составляла 3 мм, диаметр 300,5 мм) и нижний горизонтальный формообразователь выпукло-вогнутой формы с заданным радиусом кривизны (толщина формообразователя составляла 3 мм, диаметр 303,5 мм). В центральной части формообразователи имели отверстие диаметром 8 мм.

В формообразователь загрузили 21,9 кг зонно-очищенного поликристаллического германия (марки ГПЗ). Для придания оптимальных оптических характеристик в исходную загрузку добавляли сурьму. Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. Высота расплава в боковом формообразователе составляла 62 мм. Горизонтальные формообразователи находились в верхних положениях и фиксировались проточками вертикального формообразователя.

Затравочный кристалл опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали кристалл. Кристаллизация осуществляется в горизонтальном и вертикальном направлении, монокристалл прорастал в осевом направлении через отверстия в формообразователе. После кристаллизации верхней поверхности расплава регулируемое снижение температуры осуществлялось в течение 6,5 часов до полной кристаллизации всего объема расплава.

Избыток образующегося при кристаллизации расплава перетек через отверстия формообразователя в пространство между тиглем и боковым формообразователем.

После остывания кристалл германия извлекли из тигля и из формообразователя. Выращенный монокристалл имел форму выпукло-вогнутой линзы, диаметр 301 мм, толщину 45 мм, вес 17,7 кг. Монокристалл не имел выраженных механических напряжений, механических сколов и других поверхностных дефектов; примесь в монокристалле имела удовлетворительно однородное распределение по сечению - 15%, удельное сопротивление германия составляло 6-25 Ом·см. После оптической обработки монокристалл показал высокие оптические свойства: неоднородность показателя преломления составляла менее 3,0·10-4; величина рассеяния излучения - менее 3,5%.

Применение способа позволило успешно получать монокристаллы германия (в том числе крупногабаритные) с различной формой сечения, применяемые для изготовления оптических деталей (линзы, защитные окна) инфракрасной техники. Монокристаллы, полученные по предлагаемому способу, применены при серийном производстве в промышленности.

Способ выращивания профилированных монокристаллов германия из расплава на затравочный кристалл с использованием помещенного в тигель вертикального формообразующего элемента, имеющего отверстия в месте примыкания его нижней части к тиглю для удаления образующегося при кристаллизации германия избыточного расплава, отличающийся тем, что в проточках вертикального формообразующего элемента диаметром d размещены горизонтальные верхний и нижний формообразующие, имеющие центральные отверстия, элементы выпукло-вогнутой формы с диаметрами, соответственно, d1 и d2, при этом d2>d1>d.