Способы и устройства для нагревания или охлаждения вязких материалов

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для нагревания и охлаждения вязких материалов, таких как фаршевая эмульсия, используемая для производства пищевых и других продуктов. Устройство представляет собой теплообменник, содержащий первую пластину, соединенную с ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют по меньшей мере один канал с регулируемой температурой, предназначенный для пропускания продукта через теплообменник. 5 н. и 19 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение в целом относится к способам и устройствам для нагревания и охлаждения вязких материалов, в частности к способам и устройствам для приготовления пищевых продуктов из фаршевых эмульсий.

Уровень техники

В пищевой промышленности известны способы приготовления фаршевых эмульсий и пищи из таких эмульсий с использованием традиционных теплообменников с концентричными трубками. Фаршевые эмульсии широко используются в производстве продуктов, таких как болонская копченая колбаса, сосиски, различные колбасы, а также корма для домашних животных и т.п. В последние годы в рамках снижения стоимости для потребителей определенных мясных продуктов возникла потребность в мясных эмульсионных продуктах, которые по внешнему виду, текстуре и физической структуре напоминают крупные или мелкие куски натурального мяса, т.е. возникла потребность в аналогах или заменителях натурального мяса. Такие продукты используют в качестве частичной или полной замены более дорогостоящих кусков натурального мяса в пищевых продуктах, таких как блюда из тушеного мяса, закрытые пироги с мясной начинкой, запеканки из мяса, мясные консервы и корма для домашних животных.

Конструкции традиционных теплообменников с концентрическими трубами, используемых для охлаждения или нагревания вязких и/или волокнистых материалов, частично препятствуют прохождению продукта через теплообменник. Это препятствие может изменять свойства материалов, приводит к закупорке оборудования и снижению производительности. Известные решения предполагают использование длинных труб и/или модификацию конструкции трубчатого типа. Такие модификации включают использование большого количества концентрических труб, что увеличивает поверхность контакта главным образом для обеспечения охлаждения/нагревания продукта с обеих сторон. Однако увеличение длины и/или диаметра труб теплообменника с концентрическими трубами усложняет конструкцию, уменьшая в то же время гибкость технологического процесса.

Традиционным пластинчатым теплообменникам присущи такие же проблемы, что и теплообменникам с концентрическими трубами, в которых продукт должен проходить по извилистой траектории, что обусловливает наличие препятствий при перемещении продукта от пластины к пластине. Кроме того, конструкции существующих теплообменников имеют ограничения по максимально допустимому давлению, равномерности течения продукта, увеличению рабочего объема и эксплуатационной гибкости.

Раскрытие изобретения

Изобретение в основном относится к устройствам для производства мясных эмульсионных продуктов, таким как теплообменники, и к способам использования таких устройств. Одним объектом изобретения является устройство, содержащее первую пластину, соединенную с ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют по меньшей мере один канал для пропускания продукта через устройство. Кроме того, устройство содержит третью пластину, соединенную со второй пластиной, а также третью и четвертую дистанционные прокладки, размещенные между второй и третьей пластинами. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют другой канал для прохождения второго продукта через устройство.

Первая, вторая и/или третья пластины обладают теплопередающей способностью. Например, первая, вторая и/или третья пластины могут быть выполнены и размещены так, чтобы они обеспечивали нагревание или охлаждение продукта в образованных между ними каналах (например, за счет теплопроводности или конвекции).

Первая, вторая и/или третья пластины образуют зону с регулируемой температурой. Например, в первой, второй и/или третьей пластине выполнен канал, проходящий через участок этой пластины. В канале может циркулировать любая подходящая жидкость, которая охлаждает или нагревает зону с регулируемой температурой.

Первая пластина и вторая пластина, вторая пластина и третья пластина образуют несколько зон с регулируемой температурой. Например, первая, вторая и/или третья пластина содержат несколько отделенных друг от друга каналов, проходящих через отдельные участки первой, второй и/или третьей пластины. В каналах может циркулировать жидкость, которая охлаждает или нагревает зоны с регулируемой температурой.

Высота канала для прохождения продукта, образованного зазором между первой и второй пластинами, и высота канала для прохождения продукта, образованного зазором между второй и третьей пластинами, составляет приблизительно от 3 см до 15 см. Первая, вторая, третья и четвертая дистанционные прокладки могут быть выполнены с овальным поперечным сечением.

Первая и вторая пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Первая и вторая пластины могут быть присоединены друг к другу с помощью любых подходящих средств, таких как, например, один или несколько винтов.

Вторая и третья пластины могут быть уплотнены вдоль третьей и четвертой дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Вторая и третья пластины могут быть соединены между собой с помощью любых подходящих средств, таких как, например, один или несколько винтов.

Устройство может содержать входной коллектор, присоединенный к торцу устройства. Входной коллектор может образовывать входной канал для продукта, который разделяется на первый и второй выходные каналы. Первый выходной канал направляет материал в первый канал устройства, а второй выходной канал направляет материал во второй канал устройства.

Другим объектом изобретения является теплообменник, содержащий первую прижимную плиту с присоединенной к ней первой теплопередающей пластиной и вторую прижимную плиту, к противоположным сторонам которой присоединены вторая и третья теплопередающие пластины. Вторая прижимная плита соединена с первой прижимной плитой. Между первой и второй теплопередающими пластинами размещены первая и вторая дистанционные прокладки. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания через теплообменник первого продукта. Кроме того, теплообменник содержит третью прижимную плиту с присоединенной к ней четвертой теплопередающей пластиной. Третья прижимная плита соединена со второй прижимной плитой. Между третьей и четвертой теплопередающими пластинами размещены третья и четвертая дистанционные прокладки. Третья теплопередающая пластина, четвертая теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания через теплообменник второго продукта.

В первой и/или второй теплопередающей пластине имеется канал, проходящий через участок этой теплопередающей пластины. Третья и/или четвертая теплопередающая пластина также содержат канал, проходящий через участок этой пластины. В канале может циркулировать любая подходящая жидкость, которая охлаждает или нагревает (например, посредством теплопроводности или конвекции) теплопередающие пластины в зоне с регулируемой температурой теплообменника.

Первая и вторая теплопередающие пластины могут образовывать несколько зон с регулируемой температурой. Третья и четвертая теплопередающие пластины также могут образовывать несколько зон с регулируемой температурой. Например, первая теплопередающая пластина, вторая теплопередающая пластина, третья теплопередающая пластина и/или четвертая теплопередающая пластина содержат ряд отделенных друг от друга каналов, проходящих через отдельные участки соответствующей теплопередающей пластины (пластин), которые образуют зоны с регулируемой температурой. В каналах может циркулировать жидкость, которая охлаждает или нагревает образованные в теплообменнике зоны с регулированием температуры.

Величина зазора между первой и второй теплопередающими пластинами, образующего канал для продукта, может составлять приблизительно от 3 см до 15 см, а величина зазора между третьей и четвертой теплопередающими пластинами, образующего канал для продукта, также может составлять приблизительно от 3 см до 15 см. Первая, вторая, третья и четвертая дистанционные прокладки могут быть выполнены с поперечным сечением овальной формы. Первая и вторая теплопередающие пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Третья и четвертая теплопередающие пластины могут быть уплотнены вдоль третьей и четвертой дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм.

Кроме того, теплообменник содержит первую торцовую плиту, образующую вход теплообменника, и вторую торцовую плиту, образующую выход теплообменника. Указанные первая и вторая торцовые плиты прикреплены к противоположным торцам первой и второй прижимных плит. Теплообменник также может содержать одну или несколько переходных уплотнительных прокладок, которые присоединены к входу теплообменника и обеспечивают переход от входного отверстия теплообменника в канал, образованный между пластинами. Первая и вторая прижимные плиты могут быть соединены друг с другом с помощью любых подходящих средств, таких как, например, один или несколько винтов, болтов или зажимных элементов.

В другом воплощении изобретение обеспечивает теплообменник, содержащий первую прижимную плиту и первую теплопередающую пластину, прикрепленную к первой прижимной плите. Между первой теплопередающей пластиной и второй теплопередающей пластиной размещены первая дистанционная пластина и вторая дистанционная прокладка. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник. Третья теплопередающая пластина соединена со второй теплопередающей пластиной. Кроме того, теплообменник содержит вторую прижимную плиту и четвертую теплопередающую пластину, присоединенную ко второй прижимной плите. Вторая прижимная плита соединена с первой прижимной плитой. Между третьей теплопередающей пластиной и четвертой теплопередающей пластиной размещены третья дистанционная прокладка и четвертая дистанционная прокладка. Третья теплопередающая пластина, четвертая теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для пропускания через теплообменник второго продукта.

В альтернативном воплощении изобретение обеспечивает теплообменник, содержащий первую прижимную плиту и первую теплопередающую пластину, прикрепленную к первой прижимной плите. Между первой теплопередающей пластиной и второй теплопередающей пластиной размещены первая дистанционная пластина и вторая дистанционная прокладка. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой для пропускания первого продукта через теплообменник. Кроме того, теплообменник содержит вторую прижимную плиту и третью теплопередающую пластину, прикрепленную ко второй прижимной плите. Вторая прижимная плита соединена с первой прижимной плитой. Между второй теплопередающей пластиной и третьей теплопередающей пластиной размещены третья дистанционная прокладка и четвертая дистанционная прокладка. Вторая теплопередающая пластина, третья теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для пропускания второго продукта через теплообменник.

В другом альтернативном воплощении изобретение обеспечивает способ производства пищевого продукта. Способ включает ввод пищевого продукта в теплообменник и воздействие на продукт высокого давления. Теплообменник содержит первую пластину и присоединенную к первой пластине вторую пластину, которые разделены с помощью первой дистанционной (разделительной) прокладки и второй дистанционной прокладки, размещенных между первой пластиной и второй пластиной, и содержит также третью пластину, присоединенную ко второй пластине и отделенную от нее с помощью третьей дистанционной прокладки и четвертой дистанционной прокладки, размещенных между второй пластиной и третьей пластиной. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник.

В одном воплощении способ включает регулирование температуры теплообменника за счет циркуляции жидкости, по меньшей мере, через один канал, имеющийся в части, по меньшей мере, одной из теплопередающих пластин. Например, теплопередающие пластины могут образовать ряд отдельных зон с регулируемой температурой. Температуры отдельных зон с регулируемой температурой можно регулировать за счет циркуляции жидкости через ряд отдельных каналов, проходящих через отдельные участки теплопередающих пластин.

Согласно еще одному воплощению изобретение обеспечивает способ производства мясного эмульсионного продукта. Способ включает формирование фаршевой (мясной) эмульсии, содержащей белок и жир, измельчение и нагревание фаршевой эмульсии, ввод фаршевой эмульсии в теплообменник и воздействие не нее давления, по меньшей мере, равного 70 фунт/кв. дюйм. Теплообменник содержит первую пластину, вторую пластину, соединенную с первой пластиной и отделенную от нее с помощью первой дистанционной прокладки и второй дистанционной прокладки, размещенных между первой пластиной и второй пластиной, а также третью пластину, соединенную со второй пластиной и отделенной от нее с помощью третьей дистанционной прокладки и четвертой дистанционной прокладки, размещенных между второй пластиной и третьей пластиной. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. Указанные вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. После тепловой обработки фаршевую эмульсию отводят из теплообменника.

В одном воплощении способ дополнительно может включать стерилизацию в автоклаве выгруженного из теплообменника мясного эмульсионного продукта. В другом воплощении способ дополнительно может включать сушку или обжаривания выгруженной из теплообменника фаршевой эмульсии и формирование из нее кусков крупнокускового продукта.

Одним преимуществом настоящего изобретения является обеспечение усовершенствованного теплообменника.

Другим преимуществом изобретения является обеспечение теплообменника, имеющего повышенную производительность при небольшом увеличении или при отсутствии увеличения размера площади, необходимой для размещения оборудования.

Следующим преимуществом изобретения является обеспечение теплообменника, имеющего более низкое рабочее давление при небольшом увеличении или при отсутствии увеличения размера площади, необходимой для размещения оборудования.

Еще одним преимуществом изобретения является обеспечение устройства для приготовления мясного эмульсионного продукта.

Другим преимуществом изобретения является обеспечение способа приготовления мясного эмульсионного продукта.

Дополнительные особенности и преимущества изобретения будут понятны из дальнейшего подробного описания со ссылками на чертежи.

Краткое описание чертежей

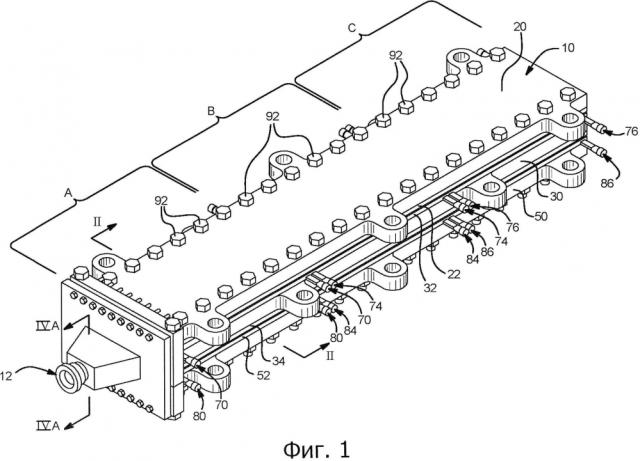

На фиг. 1 показан теплообменник и входной коллектор согласно одному из вариантов осуществления изобретения, вид в перспективе;

на фиг. 2 - разрез по II-II на фиг. 1;

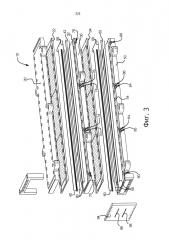

на фиг. 3 - теплообменник, показанный на фиг. 1, вид с пространственным разделением элементов;

на фиг. 4А - разрез по IV-IV на фиг. 1;

на фиг. 4В - входной коллектор, представленный на фиг. 1, вид в перспективе сзади;

на фиг. 5 - теплообменник согласно другому варианту осуществления изобретения, вид в поперечном разрезе;

на фиг. 6 - теплообменник согласно еще одному варианту осуществления изобретения, вид в поперечном разрезе;

на фиг. 7 - схема технологического процесса производства мясного эмульсионного продукта с использованием теплообменника согласно одному из вариантов осуществления изобретения.

Осуществление изобретения

Изобретение относится к способам и устройствам, подходящим для нагревания или охлаждения вязких материалов, в частности, предназначенным для производства пищевых продуктов из фаршевой эмульсии. Более конкретно, одним объектом изобретения является пластинчатый теплообменник высокого давления, подходящий для производства мясных эмульсионных продуктов. Например, пластинчатый теплообменник высокого давления содержит несколько пар пластин для охлаждения/нагревания, размещенных одна поверх другой, и входной коллектор особой конструкции, который равномерно подводит материал к каждой паре пластин. Теплообменник позволяет использовать более высокие давления и увеличить выход продукта. Кроме того, теплообменник может быть выполнен так, чтобы минимизировать или исключить препятствия для прохождения через теплообменник продукта, что исключает закупоривание каналов в теплообменнике или уменьшает степень такого закупоривания.

В соответствии с основным вариантом осуществления изобретения, показанным на фиг. 1-3, устройство содержит теплообменник 10 и присоединенный к нему входной коллектор 12. Теплообменник 10 содержит первую прижимную плиту 20 с прикрепленной к ней первой теплопередающей пластиной 22 и вторую прижимную плиту 30 с прикрепленной к ней второй теплопередающей пластиной 32. Вторая прижимная плита 30 соединена с первой прижимной плитой 20. Кроме того, теплообменник 10 содержит первую и вторую дистанционные прокладки 40 и 42, размещенные между первой и второй теплопередающими пластинами 20 и 30, соответственно. Первая теплопередающая пластина 22, вторая теплопередающая пластина 32, первая дистанционная прокладка 40 и вторая дистанционная прокладка 42 образуют канал 44 с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник 10. Ко второй прижимной плите 30 с противоположной стороны указанной второй прижимной плиты 30 относительно второй теплопередающей пластины 32 присоединена третья теплопередающая пластина 34.

Теплообменник 10 также содержит третью прижимную плиту 50 и соединенную с ней четвертую теплопередающую пластину 52. Третья прижимная плита 50 соединена со второй прижимной плитой 30. Между третьей и четвертой теплопередающими пластинами 34 и 52 расположены третья и четвертая дистанционные пластины 60 и 62. Третья теплопередающая пластина 34, четвертая теплопередающая пластина 52, третья дистанционная прокладка 60 и четвертая дистанционная прокладка 62 образуют канал 64 с регулируемой температурой, предназначенный для прохождения второго продукта через теплообменник 10. По сравнению с типичным теплообменником, содержащим единственный канал для продукта, наличие второго канала 64 с регулируемой температурой увеличивает количество продукта, который может проходить через теплообменник 10.

Прижимные плиты 20, 30 и 50, теплопередающие пластины 22, 32, 34 и 52 и дистанционные прокладки 40, 42, 60 и 62 могут быть изготовлены из любого подходящего материала, соответствующего задачам, решаемым изобретением. Например, прижимные плиты 20, 30 и 50 могут быть выполнены из стали или другого материала, способного выдерживать нагрузки, вызванные повышенными давлениями и/или температурами. Теплопередающие пластины 22, 32, 34 и 52 могут быть выполнены из стали или другого материала, способного выдерживать нагрузки, вызванные повышенными давлениями и/или температурами. Дистанционные прокладки 40, 42, 60 и 62 могут быть выполнены из стали, полимера или другого материала, способного выдерживать нагрузки, связанные с повышенными давлениями и/или температурами.

В первой теплопередающей пластине 22 и/или второй теплопередающей пластине 32 выполнены один или несколько каналов 70 и 72, соответственно, проходящих через какой-либо участок первой теплопередающей пластины 22 и/или второй теплопередающей пластины 32. В другом варианте выполнения в третьей теплопередающей пластине 34 и/или четвертой теплопередающей пластине 52 выполнены один или несколько каналов 80 и 82, соответственно, проходящих через какой-либо участок третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52. Например, указанные каналы 70, 72, 80 и 82 могут быть выполнены и расположены так, чтобы они проходили через такое, большое или малое, количество теплообменных пластин, какое необходимо для воздействия на изменение температуры этих пластин. Кроме того, каналы 70, 72, 80 и 82, могут содержать входную и выходную части для циркуляции через каналы нагревающей/охлаждающей жидкости, способствующей нагреванию или охлаждению продукта, который перемещается через каналы 44 и 64 теплообменника 10.

Для охлаждения или нагревания теплопередающих пластин 22, 32, 34 и 52 в зонах с регулируемой температурой теплообменника 10 может быть использована любая подходящая жидкость (например, вода) или газ при любой желаемой температуре. За счет избирательного регулирования температуры первой теплопередающей пластины 22, второй теплопередающей пластины 32, третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52 теплообменник может охлаждать или нагревать продукт с одной или с обеих сторон, повышая тем самым эффективность передачи тепла при нагревании или охлаждении. В качестве альтернативы или в дополнение к описанному выше, первая теплопередающая пластина 22, вторая теплопередающая пластина 32, третья теплопередающая пластина 34 и/или четвертая теплопередающая пластина 52 могут использовать любые другие подходящие средства охлаждения или нагревания, известные специалистам в данной области техники.

Как показано на фиг. 1, первая теплопередающая пластина 22, вторая теплопередающая пластина 32, третья теплопередающая пластина 34 и четвертая теплопередающая пластина 52 могут также образовать ряд последовательно расположенных зон А-С с регулируемой температурой. Например, первая теплопередающая пластина 22 и/или вторая теплопередающая пластина 32 содержат ряд отдельных каналов 70, 74 и 76, проходящих через отдельные участки первой теплопередающей пластины 22 и/или второй теплопередающей пластины 32, которые образуют каждую из зон А-С с регулируемой температурой. Подобным образом, третья теплопередающая пластина 34 и/или четвертая теплопередающая пластина 52 содержат ряд отдельных каналов 80, 84 и 86, проходящих через отдельные участки третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52, которые образуют каждую из зон А-С с регулируемой температурой.

В каналах 70, 74, 76 и 80, 84, 86 может циркулировать одна и та же жидкость или газ или различные жидкости или газы, которые охлаждают или нагревают зоны А-С с регулируемой температурой теплообменника 10. Указанные зоны охлаждения/нагревания могут быть сконфигурированы так, чтобы не создавались препятствия для прохождения охлаждаемого или нагреваемого материала сразу после его входа в зону охлаждения или нагревания.

В каждой из зон А-С с регулируемой температурой может поддерживаться определенная температура, например, за счет регулирования температуры и расхода отдельной жидкости или газа, циркулирующего через каналы 70, 74, 76 и 80, 84, 86. Подобным образом, в каждой из зон А-С с регулируемой температурой может поддерживаться одинаковая или различная температура. Температурные зоны могут быть выполнены так, чтобы увеличивать или уменьшать температуру по мере прохождения продукта через теплообменник. Например, в процессе охлаждения фаршевой эмульсии в температурных зонах могут быть установлены режимы, обеспечивающие последовательное охлаждение пищевого продукта при его перемещении через теплообменник от одной зоны к другой. Хотя на фиг. 1 показаны три зоны регулируемой температуры, зон с регулируемой температурой в теплообменнике 10 может быть образовано любое подходящее количество. Кроме того, при необходимости может быть последовательно установлено два или больше теплообменников, соответствующих изобретению, для создания дополнительных зон нагревания или охлаждения.

Как показано на фиг. 2, зазор между первой и второй теплопередающими пластинами 22 и 32 образует канал 44. Зазор между третьей и четвертой теплопередающими пластинами 34 и 52 образует канал 64. Указанные зазоры могут иметь любую подходящую высоту. В частности, высота зазора может составлять от приблизительно 3 см до приблизительно 15 см. Кроме того, как показано на фиг. 2, дистанционные прокладки 40, 42, 60 и 62 выполнены с овальным поперечным сечением. Следует отметить, что указанные дистанционные прокладки могут иметь любую подходящую форму, например, обеспечивающую образование проходного канала между соответствующей парой теплопередающих пластин. Расстояние между теплопередающими пластинами 22 и 32 или пластинами 34 и 52 и, следовательно, размер зон охлаждения/нагревания можно регулировать за счет изменения размера дистанционных прокладок 40, 42, 60 и 62.

Первая и вторая теплопередающие пластины 22 и 32 вдоль первой и второй дистанционных прокладок могут быть уплотнены любым подходящим способом, чтобы теплообменник выдерживал давление, необходимое для обработки продукта по мере его прохождения через устройство, например, в пределах приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Подобным образом, третья и четвертая теплопередающие пластины 34 и 52 вдоль третьей и четвертой дистанционных прокладок могут быть уплотнены любым подходящим способом, чтобы выдерживать давление, необходимое для обработки продукта по мере его прохождения через теплообменник, например, в пределах приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Это предотвращает возможность утечки продуктов из каналов теплообменника при их прохождении через теплообменник (через неплотности, например, под действием высокого давления внутри канала). Например, как показано на фиг. 3, вдоль дистанционных прокладок 40, 42, 60 и 62 могут быть размещены одна или несколько длинных уплотнительных прокладок 90, обеспечивающих дополнительное уплотнение. Предпочтительно теплообменник может быть уплотнен так, чтобы он выдерживал избыточные давления приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм и обрабатывал продукты с высокой вязкостью, например, равной 100000 сантипуаз.

Как показано на фиг. 3, теплообменник 10 содержит также первую торцовую плиту 94, образующую первый и второй входы 96 и 98. Понятно, что к противоположному торцу первого теплообменника 10 может быть присоединена вторая торцовая плита (не показана) в качестве выходной. Первая торцовая плита 94 может быть также использована для последовательного соединения двух или нескольких теплообменников 10, как было указано выше. Например, два или более теплообменников могут быть объединены посредством соединения первой торцовой плиты одного теплообменника со второй торцовой плитой другого теплообменника.

В некоторых случаях теплообменник может быть выполнен с возможностью последовательного и/или параллельного соединения с другими аналогичными теплообменниками, однако благодаря способности теплообменника к наращиванию рабочего объема путем «укладки» пластин теплообменника одна поверх другой (с увеличением тем самым теплопередающей поверхности) необходимость в размещении теплообменников последовательно и/или параллельно может быть уменьшена.

Входной конец теплообменника 10 может также содержать одну или несколько переходных уплотнительных прокладок (не показаны), присоединенных к входной плите 94 теплообменника 10, которые проходят от входного отверстия этого входа в каналы, образованные теплопередающими пластинами 22, 32, 34 и 52. Переходные уплотнительные прокладки могут обеспечить, например, в целом плавный переход (например, за счет уменьшения размера отверстия) при вхождении продукта в зоны с регулируемой температурой теплообменника из предшествующего устройства или трубопровода. Подобным образом, теплообменник 10 может также содержать одну или несколько переходных уплотнительных прокладок (не показаны), присоединенных к выходной плите теплообменника 10, которые проходят от каналов, образованных теплопередающими пластинами 22, 32, 34 и 52, к отверстию выходной плиты.

Первая прижимная плита 20, вторая прижимная плита 30 и третья прижимная плита 50 могут быть соединены друг с другом и удерживаться соединенными с помощью любых подходящих средств и в любом подходящем положении. Например, первая прижимная плита 20, вторая прижимная плита 30 и третья прижимная плита 50 могут удерживаться в соединенном состоянии посредством одного или нескольких болтов, винтов и/или зажимных элементов 92, которые проходят сквозь участки плит, как показано на фиг. 1 и 2.

Как показано на фиг. 1 и 4А - 4В, входной коллектор 12 содержит переднюю часть 100, образующую входной канал 102, и заднюю часть 110, в которой образовано два выходных канала 112 и 114. Входной коллектор 12 выполнен и расположен так, что входной канал 102 разделяется на два выходных канала 112 и 114, которые сообщаются с первым входным отверстием 96 и вторым входным отверстием 98, соответственно, первой торцовой плиты 94. За счет такого конструктивного выполнения продукт или материал, поступающий в теплообменник 10 для нагревания и охлаждения, может быть равномерно распределен между каналами 44 и 64 с помощью указанного входного коллектора 12. Соответственно, входной коллектор 12 спроектирован так, чтобы направить поток материала для его распределения между парами теплопередающих пластин теплообменника 10.

В другом варианте входной коллектор может быть выполнен с двумя или несколькими входными каналами, соответствующими двум или нескольким отдельным выходным каналам, чтобы в теплообменнике одновременно можно было обрабатывать различные продукты. Альтернативно, входной коллектор может быть выполнен с одним входным каналом, соответствующим трем или большему числу отдельных выходных каналов. Указанные отдельные выходные каналы входного коллектора соответствуют числу каналов в теплообменнике.

Следует понимать, что на выходном конце теплообменника 10 могут быть выполнены любые подходящие конфигурации выходных отверстий, которые соответствуют каналам 44 и 64 теплообменника 10. Выходной конец теплообменника может быть также приспособлен для последовательного соединения с другим теплообменником. Кроме того, выходной конец теплообменника может быть непосредственно соединен с любым подходящим вспомогательным и технологическим оборудованием для нарезания, изменения размеров, дополнительного текстурирования и придания необходимой формы обрабатываемому продукту или материалу после его выгрузки из теплообменника 10.

В соответствии с другим вариантом осуществления изобретения устройство содержит первую пластину, присоединенную к ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал для прохождения через теплообменник первого продукта. Ко второй пластине присоединена третья пластина. По меньшей мере одна из первой, второй и третьей пластин обладает теплопередающей способностью. Между второй и третьей пластинами размещены третья и четвертая дистанционные прокладки. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал для прохождения через устройство второго продукта. Каждая из первой второй или третьей пластин могут функционировать в качестве теплопередающих пластин и прижимных плит.

В данном варианте первая и вторая пластины образуют одну или несколько зон с регулируемой температурой. Вторая и третья пластины также могут образовать одну или несколько зон с регулируемой температурой. Кроме того, первая, вторая и третья пластины обладают теплопередающими свойствами. Соответственно, первая, вторая и третья пластины могут быть выполнены и размещены с возможностью передачи тепла или холода (например, посредством теплопроводности или конвекции) продукту или от продукта, транспортируемого через первый и второй каналы. Например, в первой, второй и/или третьей пластине имеется канал, проходящий через какой-либо участок первой пластины, второй пластины и/или третьей пластины, через который прокачивается охлаждающая или нагревающая жидкость. В качестве альтернативы или дополнительно первая, вторая пластина и/или третья пластины могут использовать любые другие подходящие средства нагревания или охлаждения, известные специалистам в данной области техники.

Первая, вторая и/или третья пластины могут также образовать ряд зон с регулируемой температурой за счет использования ряда отдельных каналов, проходящих через отдельные участки первой и/или второй пластин. В каналах может циркулировать любая подходящая жидкость или газ, который нагревает или охлаждает зоны с регулируемой температурой.

Канал может быть образован зазором между первой и второй пластинами, высота которого, например, составляет от приблизительно 3 см до приблизительно 15 см. Первая и вторая дистанционные прокладки могут иметь поперечное сечение в форме овала. Первая и вторая пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал внутреннее давление в канале в интервале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Первая и вторая пластины могут быть соединены друг с другом с помощью любых подходящих средств, например, посредством одного или нескольких болтов, винтов и/или зажимных элементов. Устройство также может содержать первую торцовую плиту, образующую вход, и вторую торцовую плиту, образующую выход, которые прикреплены к противоположным торцам первой и второй пластин.

В соответствии с еще одним вариантом осуществления изобретения, показанном на фиг. 5, устройство содержит теплообменник 200, в котором не используется промежуточная прижимная плита. Теплообменник 200 содержит первую прижимную плиту 210 и присоединенную к ней первую теплопередающую пластину 212. Теплообменник 200 содержит также вторую теплопередающую пластину 214, а между первой и второй теплопередающими пластинами 212 и 214 размещены первая и вторая дистанционные прокладки 220 и 222. Первая теплопередающая пластина 212, вторая теплопередающая пластина 214, первая дистанционная прокладка 220 и вторая дистанционная прокладка 222 образуют первый канал 224 с регулируемой температурой для пропускания первого продукта через теплообменник 200. Вторая теплопередающая пластина 214 соединена с третьей теплопередающей пластиной 230.

Кроме того,