Нанослойное покрытие для высококачественных инструментов

Иллюстрации

Показать всеИзобретение относится к нанослойному покрытию режущего инструмента и способу его нанесения на режущий инструмент. Осуществляют нанесение на поверхность режущего инструмента покрытия, содержащего нанослойную структуру из чередующихся нанослоев А, состоящих из (Al,Ti,W)N, и нанослоев В, состоящих из (Ti,Si,W)N. Для нанесения нанослойной структуры используют по меньшей мере один источник дугового испарения. Упомянутую нанослойную структуру наносят из чередующихся нанослоев А, имеющих элементный состав, заданный формулой (AlxTi1-x-yWy)N с 0,50≤х≤0,65 и 0≤у≤0,10, причем коэффициенты, заданные как х, 1-х-у и у, соответствуют атомной концентрации алюминия, титана и вольфрама соответственно, и нанослоев В, имеющих элементный состав, заданный формулой (Ti1-z-uSizWu)N с 0,05≤z≤0,30 и 0≤u≤0,10, причем коэффициенты, заданные как 1-z-u, z и u, соответствуют атомной концентрации титана, кремния и вольфрама соответственно. Для количественного определения элементов в упомянутом слое А учитывают только упомянутые алюминий, титан и вольфрам. Для количественного определения элементов в упомянутом слое В учитывают только упомянутые титан, кремний и вольфрам. Упомянутый по меньшей мере один источник дугового испарения содержит предусмотренное на мишени магнитное приспособление для создания магнитных полей на поверхности мишени и над ней. Упомянутое магнитное приспособление содержит крайние постоянные магниты, центральный постоянный магнит и по меньшей мере одну размещенную позади мишени кольцевую катушку, внутренний диаметр которой, определяемый обмотками, меньше или равен диаметру мишени, при этом во время нанесения нанослойной структуры крайние постоянные магниты расположены на расстоянии 6-10 мм от мишени. Проекция крайних постоянных магнитов на поверхность мишени находится дальше от середины поверхности мишени по сравнению с проекцией кольцевой катушки на поверхность мишени, а центральный постоянный магнит расположен позади мишени. Обеспечивается покрытие для высококачественного режущего инструмента, обеспечивающее более высокую производительность по сравнению с режущим инструментом, известным из уровня техники. 3н. и 11 з.п. ф-лы, 8 ил., 1табл., 5 пр.

Реферат

Настоящее изобретение относится к системе твердого нанослойного покрытия или наноламинарной структуре покрытия и способу ее нанесения на поверхность подложки. Более конкретно, система нанослойного покрытия по настоящему изобретению относится к системе покрытия, которая включает нанослои типа А и нанослои типа В. При этом нанослои типа А содержат алюминий, Al, титан, Ti, и азот, N, а нанослои типа B содержат титан, Ti, кремний, Si, и азот, N. Кроме того, согласно настоящему изобретению предпочтительно по меньшей мере некоторые из нанослоев типа А и/или нанослоев типа В также включают вольфрам, W.

Понятия «система нанослойного покрытия», «наноламинарная структура покрытия», «наноламинарная структура» и «нанослойная структура» в контексте настоящего изобретения используются недифференцированно и имеют одинаковое значение.

Система покрытия и способ его нанесения согласно настоящему изобретению особенно подходят для изготовления высококачественных твердосплавных сверл, обеспечивающих более высокую производительность в производстве автомобилей, например, при размерной обработке стали и чугуна по сравнению с уровнем техники.

Предпосылки изобретения

Покрытия на режущие инструменты обычно наносят, используя способы PVD (физического осаждения из паровой фазы) и/или CVD (химического осаждения из паровой фазы) для достижения лучшей эффективности в результате операций резания. PVD- и CVD-покрытия для режущих инструментов в основном предназначены для обеспечения повышенных сопротивления износу и стойкости к окислению, однако для получения более высокой эффективности дизайн покрытия должен быть приспособлен для каждого конкретного вида применения с учетом наиболее удобного сочетания свойств покрытия. По этой причине до настоящего времени разрабатывались многочисленные различные виды PVD-покрытий (т.е. полученных физическим осаждением из паровой фазы) и CVD-покрытий (т.е. полученных химическим осаждением из паровой фазы).

В US5580653 предложено твердое покрытие, имеющее состав, заданный следующей формулой: (AlxTi1-x-ySiy)(C1-zNz), где 0,05≤х≤0,75, 0,01≤y≤0,1, a 0,6≤z≤1. Утверждается, что если x меньше 0,05 или y меньше 0,01, то невозможно в достаточной степени реализовать улучшение свойств стойкости к окислению. Далее утверждается, что если x превышает 0,75 или y превышает 0,1, кристаллическая структура покрытия меняется с кубической структуры на гексагональную структуру с последующим снижением свойств твердости и износостойкости. Для нанесения покрытия используют способы физического осаждения из паровой фазы, более конкретно процессы ионного осаждения в дуговом разряде, в которых в качестве источника материала используют легированные мишени, имеющие такой же состав металлов, как и желаемый состав металлов в покрытии.

Однако в US6586122 упоминается о том, что простое введение Si в традиционные пленки покрытия из TiAlN способно улучшить стойкость к окислению самое большее менее чем в 1,2 раза, что недостаточно для удовлетворения предъявляемых в настоящее время требований рынка высокоскоростного резания. Далее в US6586122 поясняется, что хотя введение Si в пленку твердого покрытия на основе Ti может слегка улучшить ее стойкость к окислению, оно не может в достаточной степени улучшить статическое сопротивление износу исходной пленки покрытия и, следовательно, приводит к недостаточному улучшению. Кроме того, упоминается о том, что пленки покрытия, просто содержащие Si, являются более хрупкими в результате заметно более высокого сжимающего напряжения, чем пленка покрытия, не содержащая Si, и такое избыточное сжимающее напряжение делает пленку покрытия склонной к быстрому отслаиванию с подложки режущего инструмента.

Поэтому авторы US6586122 предлагают режущий инструмент с содержащим Si многослойным покрытием, способный проявлять достаточные режущие характеристики, в частности превосходную стойкость к окислению и сопротивление износу, который включает подложку режущего инструмента и многослойную пленку покрытия, при этом многослойная пленка покрытия включает сформированную на упомянутой подложке первую пленку твердого покрытия, которая не содержит Si, и вторую пленку твердого покрытия, содержащую Si. Первая пленка твердого покрытия включает один или более металлических элементов, выбранных из группы, состоящей из Ti, Al и Cr, и один или более неметаллических элементов, выбранных из группы, состоящей из N, B, C и О, в то время как вторая пленка твердого покрытия включает Si и один или более металлических элементов, выбранных из группы, состоящей из элементов групп 4а, 5а и 6а Периодической таблицы и Al, и один или более неметаллических элементов, выбранных из группы, состоящей из N, B, C и О. С целью достаточного улучшения режущих характеристик режущего инструмента вторая пленка твердого покрытия должна представлять собой поликристаллическую пленку с сегрегированным составом, включающую фазу с относительно высокой концентрацией Si и фазу с относительно низкой концентрацией Si. Данная вторая пленка твердого покрытия должна быть осаждена таким образом, чтобы она отличалась аморфной или микрокристаллической структурой, в которой богатые Si, твердые кристаллические зерна (имеющие средний размер предпочтительно не более 50 нм) диспергированы в матрице, образованной фазой, содержащей относительно небольшое количество Si. Кроме того, имеется упоминание о том, что такая многослойная пленка твердого покрытия проявляет совершенно особое небольшое сжимающее напряжение и улучшенное сопротивление износу, равно как и улучшенную адгезию к подложке режущего инструмента благодаря специальной структуре второй пленки твердого покрытия. Более того, разъясняется, что такой вид содержащих Si пленок твердого покрытия, который содержит различные фазы с различными количествами Si, может быть сформирован не обычными способами нанесения покрытий, а способами нанесения покрытий, которые включают последовательные или периодические изменения энергии ионов во время нанесения, например, способами нанесения PVD-покрытий, согласно которым к подложкам прикладывают импульсное напряжение смещения, которое в ходе процесса нанесения покрытия последовательно или периодически меняют с положительного на отрицательное напряжение и обратно. Таким образом получают последовательные или периодические изменения энергии ионов, которые также вызывают изменения диффузионного поведения ионов и впоследствии вызывают изменения концентрации Si в Si-содержащей пленке твердого покрытия. Кроме того, отмечено, что температура нанесения покрытий также является важным фактором для контролирования диффузионного поведения ионов и, следовательно, для контролирования формы кристаллов, в частности размера зерен кристаллов, составляющих фазу с высокой концентрацией Si во второй твердой пленке многослойной пленки покрытия.

В WO2010140958 описан режущий инструмент для обработки на станке с удалением стружки, включающий тело из твердого сплава из цементированного карбида, кермета, керамики, материала на основе кубического нитрида бора или быстрорежущей стали, на которое осаждено твердое и износостойкое PVD-покрытие, отличающееся тем, что упомянутое покрытие включает столбчатую и поликристаллическую наноламинарную структуру из чередующихся слоев А и В, где слой А представляет собой (Ti1-xAlxMe1p)Na, в котором 0,3<x<0,95, предпочтительно 0,45<x<0,75, 0,90<a<1,10, предпочтительно 0,96<a<1,04, 0≤p<0,15, а Ме1 представляет собой один или более из Zr, Y, V, Nb, Mo и W, а слой В представляет собой (Ti1-y-zSiyMe2z)Nb с 0,05<y<0,25, предпочтительно 0,05<y<0,18, 0≤z<0,4, 0,9<b<1,1, предпочтительно 0,96<b<1,04, а Ме2 представляет собой один или более из Y, V, Nb, Mo, W и Al при толщине наноламинарной структуры между 0,5 и 20 мкм, предпочтительно между 0,5 и 10 мкм, средней ширине столбика между 20 и 1000 нм, а также средней толщине отдельных слоев А и В между 1 и 50 нм.

Задача настоящего изобретения

Задача настоящего изобретения состоит в том, чтобы предложить систему покрытия для высококачественных режущих инструментов, в частности широкополосного покрытия для высококачественных твердосплавных сверл, которая обеспечивает более высокую производительность по сравнению с уровнем техники, в частности, в производстве автомобилей, например, при размерной обработке стали и чугуна. Кроме того, задача настоящего изобретения состоит в том, чтобы предложить применимый в промышленности способ нанесения покрытий при изготовлении вышеупомянутых высококачественных инструментов с покрытиями. Помимо того, способ нанесения покрытий согласно настоящему изобретению должен быть как можно более надежным и несложным.

Описание изобретения

Вышеупомянутая задача может быть решена благодаря настоящему изобретению в результате разработки системы твердого нанослойного покрытия и способа нанесения покрытия из нее, которые специально предназначены для улучшения эффективности высококачественных режущих инструментов.

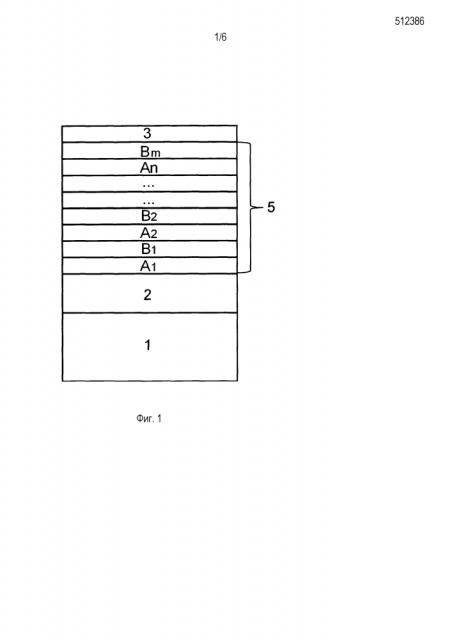

Для более полного разъяснения настоящего изобретения в описании используются фигуры 1-8:

фигура 1: эскиз строения покрытия согласно настоящему изобретению;

фигура 2: испытание 1 на резание;

фигура 3: испытание 2 на резание;

фигура 4: испытание 3 на резание;

фигура 5: фрагментированные микроснимки сечения покрытия по изобретению в растровом электронном микроскопе, а) наноламинарная структура, осажденная при 570°С, b) наноламинарная структура, осажденная при 500°С;

фигура 6: пример метода измерения для расчета остаточного напряжения σ в наноламинарной структуре покрытия 3 по изобретению, называемого покрытием 3 на фигуре 7;

фигура 7: рассчитанные остаточные напряжения σ четырех различных покрытий 1, 2, 3 и 4 по изобретению;

фигура 8: схематический рисунок, показывающий определение коэффициента F10/90 покрытия 1 по изобретению.

Система (5) твердого нанослойного покрытия согласно настоящему изобретению относится к многослойной системе покрытия, которая включает нанослои типа А и нанослои типа В, осажденные попеременно один на другой. Нанослои типа А включают алюминий, Al, титан, Ti, и азот, N, а нанослои типа B включают титан, Ti, кремний, Si, и азот, N. Предпочтительно, по меньшей мере некоторые нанослои типа А и/или по меньшей мере некоторые нанослои типа В дополнительно включают вольфрам, W.

Максимальная толщина каждого отдельного нанослоя типа А или В, включенного в систему твердого нанослойного покрытия согласно настоящему изобретению, в принципе составляет менее 200 нм.

В рамках настоящего изобретения нано-двухслойный период определяется как сумма толщин двух нанослоев, соответственно одного нанослоя типа А и одного нанослоя типа В, которые нанесены один на другой повторно (по меньшей мере два раза).

Было установлено, что системы покрытий согласно вышеприведенному описанию, но имеющие нанодвухслойный период примерно 300 нм или более, проявляют заметно худшие режущие характеристики. Следовательно, предпочтительный вариант воплощения системы твердого нанослойного покрытия согласно настоящему изобретению характеризуется наличием по существу нано-двухслойных периодов менее чем 300 нм.

Далее, предпочтительный вариант воплощения системы твердого нанослойного покрытия согласно настоящему изобретению включает нанослои типа А и В, имеющие элементный состав в соответствии со следующими формулами:

∙ нанослой А: (AlxTi1-x-yWy)N с x и y в ат.%, где 0,50≤x≤0,65, а 0≤y≤ 0,10,

∙ нанослой В: (Ti1-z-uSizWu)N с z и u в ат.%, где 0,05≤z≤0,30, а 0≤u≤0,10.

Далее, предпочтительный вариант воплощения системы твердого нанослойного покрытия согласно настоящему изобретению включает по меньшей мере четыре или, предпочтительно, по меньшей мере десять отдельных нанослоев, соответственно по меньшей мере два нанослоя типа А и два нанослоя типа В, или, предпочтительно, по меньшей мере пять нанослоев типа А и пять нанослоев типа В, при этом нанослой типа А и нанослой типа В нанесены поочередно, т.е. каждый нанослой типа А нанесен на каждый соответствующий нанослой типа В и/или каждый нанослой типа В нанесен на каждый соответствующий нанослой типа А.

Система (5) твердого нанослойного покрытия согласно настоящему изобретению показана на фигуре 1. Система твердого нанослойного покрытия на фигуре 1 включает количество n нанослоев типа А, соответственно А1, А2, А3 … An, и количество m нанослоев типа В, соответственно В1, В2, В3 … Bm, толщина нанослоев типа А обозначена как dA, соответственно dA1, dA2, dA3 … dAn, а толщина нанослоев типа В обозначена как dB, соответственно dB1, dB2, dB3 … dBm. Согласно настоящему изобретению количество нанослоев типа А предпочтительно равно количеству нанослоев типа В: n=m или по меньшей мере n≅m.

В другом предпочтительном варианте воплощения системы твердого нанослойного покрытия согласно настоящему изобретению толщина нанослоев типа А и толщина нанослоев типа В почти равна: dA≅dB, соответственно dAn≅dBm, а А1=dA2=dA3= … dAn и dB1=dB2=dB3= … dBm.

В частности, очень хорошие режущие характеристики наблюдали у нанесенных согласно настоящему изобретению покрытий, когда толщина слоев В была больше толщины слоев А. Поэтому в еще одном предпочтительном варианте воплощения системы твердого нанослойного покрытия согласно настоящему изобретению толщина нанослоев типа А меньше толщины нанослоев типа В: dA<dB или, предпочтительно, dA<<dB, соответственно dAn<dBm или, предпочтительно, dAn<<dBm, где dA1=dA2=dA3= … dAn и dB1=dB2=dB3= … dBm.

В одном более предпочтительном варианте воплощения системы твердого нанослойного покрытия согласно настоящему изобретению толщина нанослоев типа А равна или меньше толщины нанослоев типа В, а толщина отдельных нанослоев А и толщина отдельных нанослоев В варьируются по общей толщине покрытия: dA≤dB, соответственно dAn≤dBm, где

а) dA1≥dA2≥dA3≥ … dAn и dB1≥dB2≥dB3≥ … dBm, или

b) dA1≤dA2≤dA3≤ … dAn и dB1≤dB2≤dB3≤ … dBm, или

с) по меньшей мере одна часть общей толщины покрытия включает нанослои типа А и нанослои типа В, нанесенные согласно а), и по меньшей мере одна часть общей толщины покрытия включает нанослои типа А и нанослои типа В, нанесенные согласно b).

Как показано на фигуре 1, строение системы твердого нанослойного покрытия согласно настоящему изобретению может дополнительно включать промежуточный слой (2) между подложкой (1) и системой твердого нанослойного покрытия, состоящей из чередующихся нанослоев А и нанослоев В. Толщина и состав промежуточного слоя (2) должны быть выбраны, например, таким образом, чтобы влиять на текстуру системы твердого нанослойного покрытия и обеспечить пониженный уровень напряжения в покрытии. Кроме того, на последний слой системы нанослойного покрытия, состоящей из чередующихся нанослоев А и нанослоев В, может быть также нанесен верхний слой (3), как показано на фигуре 1.

В одном варианте воплощения настоящего изобретения между подложкой (1) и системой твердого нанослойного покрытия расположен промежуточный слой (2), состоящий из AlTiN или AlTiWN, имеющий такое же соотношение концентраций Al и Ti или Al, Ti и W в нанослоях А, которые формируют систему твердого нанослойного покрытия.

В другом варианте воплощения настоящего изобретения на последний слой системы нанослойного покрытия, состоящей из чередующихся нанослоев А и нанослоев В, нанесен верхний слой (3) для придания специального цвета поверхности.

Как промежуточный слой (2), так и верхний слой (3) должны быть как можно более тонкими.

Покрытия (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N согласно настоящему изобретению наносили на высококачественные твердосплавные сверла, используя методы PVD. Более конкретно, покрытия наносили посредством методов дугового ионного осаждения на машине для нанесения покрытий Innova компании Oerlikon Balzers. Для нанесения покрытий согласно настоящему изобретению были использованы следующие особенно подходящие параметры:

∙ давление N2: 4-7 Па,

∙ напряжение смещения постоянного тока на подложке: (-20) - (-60) В,

∙ температура: 450-700°С,

∙ ток дуги устанавливали для каждого эксперимента, учитывая тип дугового испарителя, используемого для испарения материала мишени и желаемой толщины нанослоев.

Другим важным аспектом настоящего изобретения является значительное влияние типа дугового испарителя, используемого для нанесения покрытий.

Различные виды покрытий наносили согласно настоящему изобретению с использованием различных типов дуговых испарителей. Дуговые испарители описанного в патентных документах WO2010088947 и US61/357272 типа оказались особенно хорошо подходящими для нанесения покрытий согласно настоящему изобретению. Использование таких типов дуговых испарителей позволило получать покрытия, проявляющие самое низкое содержание гексагональной фазы, не слишком высокие присущие сжимающие напряжения и предпочтительную текстуру, что приводило в результате к особенно хорошим свойствам покрытий и наилучшим режущим характеристикам.

Использование вышеупомянутых дуговых испарителей позволило наносить покрытия согласно настоящему изобретению, которые проявляют превосходное сочетание высокой жесткости, высокой стойкости к окислению и низкого внутреннего сжимающего напряжения, что приводит в результате к превосходным режущим характеристикам, в частности, при операциях сверления.

Покрытия согласно настоящему изобретению проявляют также лучшие характеристики при испытаниях резанием, чем известные из уровня техники покрытия, как это показано на фигурах 2, 3 и 4.

Как вышеупомянутые дуговые испарители, так и источники дугового испарения имели решающее значение для нанесения покрытий согласно настоящему изобретению. В каждом случае конфигурация источника дугового испарения и режим его работы влияли на свойства покрытия. В частности, оказалось возможным влиять на микроструктуру наноламинарных покрытий, превращая ее в мелкозернистую вместо столбчатой и получая таким образом не столбчатую структуру, а мелкозернистую структуру. Образование таких мелкозернистых структур в наноламинарных пленках, нанесенных согласно настоящему изобретению, можно ясно видеть на фигуре 5. Изображения, показанные на фигуре 5, соответствуют фрагментированным микроснимкам в растровом электронном микроскопе сечения двух покрытий, нанесенных согласно настоящему изобретению и включающих наноламинарную структуру (5) из чередующихся слоев А и В, при этом слои А представляют собой слои AlTiN, а слои В представляют собой нанослои TiSiN соответственно, а также имеющих двухслойный период (сумма толщины одного слоя А и одного слоя В, поочередно нанесенных один на другой по меньшей мере два раза, т.е. по меньшей мере формируя структуру А/В/А/В или В/А/В/А) приблизительно 50 нм или менее. Наноламинарные структуры, показанные на фигурах 5а и 5b, наносили, поддерживая температуру подложки во время нанесения покрытия на уровне соответственно приблизительно 570°С и 500°С. Обе наноламинарные структуры проявляют мелкозернистую структуру с различным размером зерен.

Полученные наноламинарные структуры, проявляющие мелкозернистую структуру согласно настоящему изобретению, являются, в частности, более выгодными для предотвращения распространения трещин, чем подобные покрытия, проявляющие столбчатую структуру. Это может быть вызвано различием в распределении границ зерен или границ кристаллов в наноламинарной структуре. В столбчатой структуре кристаллы растут в виде столбиков параллельно, вследствие этого имея длинную границу кристаллов, доходящую до подложки поперек толщины покрытия, облегчая распространение трещин вдоль толщины покрытия в направлении к подложке и, следовательно, приводя к более быстрому отслоению или повреждению покрытия. В отличие от столбчатой структуры мелкозернистая структура наподобие той, которая получается согласно настоящему изобретению, включает мелкие зерна, граница кристаллов или граница зерен которых не доходит до подложки поперек толщины покрытия и, следовательно, останавливает распространение трещин вдоль толщины покрытия в направлении к подложке.

Возможно по вышеуказанной причине мелкозернистые структуры, проявляемые наноламинарными структурами, сформированными согласно настоящему изобретению, демонстрируют особенно лучшие режущие характеристики во время операций сверления и фрезерования относительно срока службы, сопротивления усталости, сопротивления точечной коррозии, вязкости разрушения и стойкости к окислению, чем столбчатые структуры.

Среднее остаточное напряжение, σ, наноламинарной структуры из чередующихся нанослоев А и В, содержащихся в предложенных по изобретению покрытиях, нанесенных согласно настоящему изобретению, было измерено, и полученные результаты измерения некоторых из нанесенных покрытий по изобретению показаны на фигуре 7. Напряжения оценивали с помощью рентгено-дифракционных (XRD) измерений, используя метод sin2ψ. Измерения проводили, используя излучение CuKα с пиком 200 примерно при 43° 2θ. Метод, используемый для расчета остаточных напряжений в наноламинарных структурах покрытий, нанесенных согласно настоящему изобретению, иллюстративно показан на фигуре 6 с использованием примера покрытия 3 по изобретению. Покрытие 3 по изобретению включает наноламинарную структуру из чередующихся нанослоев AlTiN и TiSiN, причем вся наноламинарная структура имеет следующий средний атомный состав: 20,3% Ti, 14,18% Al, 2,15% Si и 55,37% N, измеренный методом энергодисперсионной рентгеновской спектроскопии. Двухслойный период составлял менее 50 нм. Покрытие 3 по изобретению наносили методами дугового PVD, используя порошково-металлургические композитные мишени из TiAl с составом, в атомных процентах, 60% Al/40% Ti для нанесения слоев TiAlN и пирометаллургические композитные мишени из TiSi с составом, в атомных процентах, 85% Ti/15% Si для нанесения слоев TiSiN.

В предпочтительном варианте выполнения покрытия согласно настоящему изобретению наноламинарная структура из чередующихся нанослоев А и В проявляет среднее остаточное напряжение, σ, между 2 и 5 ГПа, предпочтительно между 2,5 и 4 ГПа, более предпочтительно между 2,8 и 4 ГПа. Такие рекомендуемые величины остаточного напряжения могут оказаться особенно выгодными для операций сверления и фрезерования.

В другом предпочтительном варианте воплощения настоящего изобретения наноламинарное покрытие (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N с y=u°=0 наносят посредством методов дугового PVD, используя в качестве материала источника мишени из AlTi, полученные методами порошковой металлургии, и мишени из TiSi, полученные методами пирометаллургии, для нанесения соответственно нанослоев (AlxTi1-x)N и (Ti1-zSiz)N.

В еще одном предпочтительном варианте воплощения настоящего изобретения наноламинарное покрытие (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N с y=u°=0 наносят посредством методов дугового PVD, используя в качестве материала источника мишени из AlTi, полученные методами порошковой металлургии, и мишени из TiSi, также полученные методами порошковой металлургии, для нанесения соответственно нанослоев (AlxTi1-x)N и (Ti1-zSiz)N.

Пример 1 нанесения покрытий согласно настоящему изобретению

Покрытия из AlTiN/TiSiN, имеющие двухслойный период примерно 5-30 нм, наносили на высококачественные твердосплавные сверла ø 8,5 мм на машине для нанесения покрытий компании Oerlikon Balzers типа Innova при следующих условиях:

∙ давление N2: 6 Па,

∙ напряжение смещения на подложке: -40 В (постоянного тока),

∙ температура: 570°С.

Для нанесения нанослоев AlTiN и TiSiN использовали мишени, имеющие соответственно элементный состав Al0,6Ti0,4 и Ti0,85Si0,15. Мишени-источники материала испаряли, используя дуговые испарители типа, предложенного Красснитцером (Krassnitzer) и др. в патентном документе WO2010088947, фигура 15. Налаживая дуговые испарители на нанесение покрытий, внутренний (центральный) постоянный магнит размещали с задней стороны (позади) мишени, а наружные постоянные магниты размещали на расстоянии 8 мм от мишени. Дуговые испарители эксплуатировали, установив ток в катушке -0,3 А и ток дуги 140 А. Покрытые режущие инструменты подвергали последующей обработке, используя различные механические способы для улучшения качества поверхности.

Обработанные таким образом твердосплавные сверла с покрытиями, нанесенными согласно примеру 1, были подвергнуты испытаниям на резание 1 и 3 и демонстрируют намного лучшие режущие характеристики во всех испытаниях на резание (см. фиг.2 и 4), повышенное почти на 50% время работы. Результаты испытаний на резание существенно не изменяются в зависимости от вида последующей обработки.

На фигуре 2 показаны результаты, полученные в испытании 1 на резание, которое осуществляли с использованием твердосплавных сверл с покрытиями ø 8,5 мм при следующих параметрах резания:

скорость резания vc: 180 м/мин,

подача f: 0,252 мм/об,

сквозные отверстия, ар: 40 мм,

материал заготовки: 1.7225 (42CrMo4) при Rm=900 МПа.

На фигуре 4 показаны результаты, полученные в испытании 3 на резание, которое осуществляли с использованием твердосплавных сверл с покрытиями ø 8,5 мм при следующих параметрах резания:

скорость резания vc: 100 м/мин,

подача f: 0,22 мм/об,

сквозные отверстия, ар: 40 мм,

материал заготовки: EN-GJS-600-3 (чугун с шаровидным графитом).

Пример 2 нанесения покрытий согласно настоящему изобретению

Покрытия из AlTiN/TiSiN, имеющие двухслойный период примерно 8-15 нм, наносили на высококачественные твердосплавные сверла ø 8,5 мм на машине для нанесения покрытий компании Oerlikon Balzers типа Innova при следующих условиях:

∙ давление N2: 5 Па,

∙ напряжение смещения на подложке: -30 В (постоянного тока),

∙ температура: 570°С.

Для нанесения нанослоев AlTiN и TiSiN использовали мишени, имеющие соответственно элементный состав Al0,6Ti0,4 и Ti0,75Si0,25. Мишени-источники материала испаряли, используя дуговые испарители описанного в примере 1 типа. При налаживании системы магнитов внутренний постоянный магнит также размещали позади мишеней, в то время как наружные постоянные магниты размещали на расстоянии 8 мм и 10 мм от мишеней из TiAl и TiSi. Дуговые испарители для испарения мишеней из TiAl и TiSi эксплуатировали, задав соответственно токи в катушке -0,3 А и -0,5 А и токи дуги 140 А и 160 А.

Пример 3 нанесения покрытий согласно настоящему изобретению

Покрытия из AlTiN/TiSiN, имеющие двухслойный период примерно 5-30 нм, наносили на высококачественные твердосплавные сверла ø 8,5 мм на машине для нанесения покрытий компании Oerlikon Balzers типа Innova при следующих условиях:

∙ давление N2: 6 Па,

∙ напряжение смещения на подложке: -50 В (постоянного тока),

∙ температура: 500°С.

Для нанесения нанослоев AlTiN и TiSiN использовали мишени, имеющие соответственно элементный состав Al0,6Ti0,4 и Ti0,80Si0,20. Мишени-источники материала испаряли, используя дуговые испарители описанного в примерах 1 и 2 типа. Дуговые испарители эксплуатировали при таких же параметрах, как и использованные в примере 1.

Покрытия, нанесенные согласно примерам 2 и 3, показали также очень хорошие режущие характеристики в испытаниях на резание, подобные описанным в испытаниях на резание 1 и 3.

Пример 4 нанесения покрытий согласно настоящему изобретению

Покрытия из AlTiN/TiSiN согласно настоящему изобретению, имеющие двухслойный период примерно 5-30 нм, наносили на высококачественные твердосплавные сверла ø 8,5 мм. Для испарения мишеней из TiAl и TiSi использовали дуговые испарители типа, описанного в патентном документе США с порядковым номером 61/357272. Данный тип дуговых испарителей включает катод (мишень), анод и магнитное приспособление, которые позволяют направить линии магнитного поля к аноду, расположенному в непосредственной близости от катода. Дуговые испарители для испарения мишеней из TiAl и TiSi эксплуатировали, установив соответственно токи в катушке 1,0 А и 1,2 А и токи дуги 200 А и 180 А.

Твердосплавные сверла с покрытием, нанесенным согласно примеру 4, также подвергали последующей обработке, а их режущие характеристики оценивали, проводя испытание 2 на резание. Результаты испытания 2 на резание показаны на фигуре 3.

На фигуре 3 показаны результаты, полученные в испытании 2 на резание, которое осуществляли с использованием твердосплавных сверл ø 8,5 мм с покрытиями при следующих параметрах:

скорость резания vc: 80 м/мин,

подача f: 0,284 мм/об,

сквозные отверстия, ар: 40 мм,

материал заготовки: 1.7225 (42CrMo4) при Rm=900 МПа.

Пример 5 нанесения покрытий согласно настоящему изобретению

Покрытия из AlTiN/TiSiN согласно настоящему изобретению, имеющие двухслойный период примерно 30, 50, 75, 100, 150, 180, 200, 250 и 300 нм, наносили в различных партиях на высококачественные твердосплавные сверла ø 8,5 мм с использованием дуговых испарителей такого же типа, как и используемые в примере 4. Для испарения материала мишеней из TiAl и TiSi соответственно устанавливали токи дуги в диапазоне 160-200 А и 180-200 А. Ток в катушке также регулировали соответствующим образом.

В целом, покрытия, имеющие нанодвухслойный период примерно 300 нм, проявили заметно худшие режущие характеристики, в то время как покрытия, имеющие нанодвухслойные периоды менее 100 нм, проявили значительно лучшие режущие характеристики. Результаты испытаний на резание высококачественных твердосплавных сверл ø 8,5 мм с покрытием, нанесенным согласно примеру 4, были сравнимы с результатами, полученными при испытаниях на резание твердосплавных сверл с покрытием, нанесенным согласно примерам 1-3.

Использование вышеуказанных дуговых испарителей позволило наносить покрытия согласно настоящему изобретению, которые проявляют значения твердости примерно 36-46 ГПа и значения модуля Юнга примерно 400-470 ГПа. Значения твердости покрытия и модуля Юнга измеряли, используя методы нановдавливания.

Кроме того, нанесенные согласно настоящему изобретению покрытия обладают определяемой по рентгеновским исследованиям интенсивностью текстуры 200/100≥10.

Соотношение ширины пика PWl_10/90 рассчитывали по формуле: PWl_10%/PWl_90%, где PWl_10% и PWl_90% - значимая ширина пика 200 соответственно на 10% и 90% от максимальной интенсивности пика. Пик 200 измеряют при приблизительно 43° на оси 2θ, используя рентгеновскую дифракцию с излучением CuKα. Дифракционную линию корректировали с учетом вклада от излучения CuKα2, статистики дифракции (сглаживание) и фона. Полученный таким образом пик 200, измеренный в наноламинарной структуре из чередующихся слоев А и В, содержащихся в покрытии 1 по изобретению, иллюстративно показан на фигуре 8.

Характерные значения PWl_10/90 наноламинарных структур покрытия из чередующихся слоев А и В (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N, нанесенных согласно настоящему изобретению, указаны в таблице 1.

| Таблица 1Результаты измерения PWl_10/90 наноламинарных структур покрытия (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N, нанесенных согласно настоящему изобретению, содержащихся в покрытиях 1, 2, 3 и 4 по изобретению | |

| Покрытие по изобретению | PWl_10/90 |

| 1 | 6,5 |

| 2 | 6,2 |

| 3 | 7,1 |

| 4 | 6,8 |

В еще одном предпочтительном варианте воплощения настоящего изобретения наноламинарное покрытие (AlxTi1-x-yWy)N/(Ti1-z-uSizWu)N реализует соотношение ширины пика PWl_10/90, измеренное на пике 200 при приблизительно 43° на оси 2θ с использованием рентгеновской дифракции с излучением CuKα в соответствии с описанным выше методом, менее 7,5, предпочтительно менее 7.

В настоящем изобретении раскрыто изделие с покрытием, предпочтительно режущий инструмент, включающий тело (1), на которое нанесено твердое и износостойкое PVD-покрытие, характеризующееся тем, что такое покрытие включает наноламинарную структуру (5) из чередующихся слоев А и В, соответственно А1, А2, А3 … An и В1, В2, В3 … Bm, где слой А представляет собой (AlxTi1-x-yWy)N с 0,50≤x≤0,65 и 0≤y≤0,10, где коэффициенты, заданные как х, 1-х-y и y, соответствуют атомной концентрации алюминия, титана и вольфрама соответственно, учитывая только такие элементы, как алюминий, титан и вольфрам для количественного определения элементов в слое А, а слой В представляет собой (Ti1-z-uSizWu)N с 0,05≤z≤0,30 и 0≤u≤0,10, где коэффициенты, заданные как 1-z-u, z и u, соответствуют атомной концентрации титана, кремния и вольфрама соответственно, учитывая только такие элементы, как титан, кремний и вольфрам для количественного определения элементов в упомянутом слое В, при толщине наноламинарной структуры между 0,01 и 30 мкм, предпочтительно между 1 и 15 мкм, средняя толщина отдельных слоев А и В составляет между 1 и 200 нм соответственно, предпочтительно между 1 и 50 нм, более предпочтительно между 1 и 30 нм, отличающееся тем, что наноламинарная структура из чередующихся слоев А и В обладает тонкозернистой структурой.

Более предпочтительно, изделие с покрытием представляет собой режущий инструмент, включающий тело (1) из твердого сплава из цементированного карбида, кермета, керамики, материала на основе кубического нитрида бора или быстрорежущей стали.

Предпочтительно, толщина слоев А (А1, А2, А3 … An), обозначенная как dA1, dA2, dA3 … dAn, равна или меньше толщины слоев В (В1, В2, В3 … Bm), обозначенной как dB1, dB2, dB3 … dBm, входящих в наноламинарную структуру из чередующихся слоев А и В, предпочтительно толщина слоев А равна или меньше ¾ толщины слоев В: dA1≤¾ dB1, dA2≤¾ dB2, dA3≤¾ dB3, dAn≤¾ dBm.

Предпочтительно, в по меньшей мере части общей толщины наноламинарной структуры:

- толщина слоев А и/или толщина слоев В остается постоянной, так что dA1=dA2=dA3 … =dAn и/или dB1=dB2=dB3 … =dBm,

и/или

- толщина слоев А и/или толщина слоев В увеличивается, так что dA1≥dA2≥dA3 … ≥dAn и/или dB1≥dB2≥dB3 … ≥dBm,

и/или

- толщина слоев А и/или толщина слоев В уменьшается, так что dA1≤dA2≤dA3 … ≤dAn и/или dB1≤dB2≤dB3 … ≤dBm.

Предпочтительно, в наноламинарной структуре покрытия вышеуказанного изделия с покрытием:

- сумма толщин нанесенных попеременно друг на друга нанослоя типа А и нанослоя типа В, образующих нанодвухслойный период, составляет менее 300 нм, предпочтительно менее 100 нм, более предпочтительно между 5 и 50 нм, и

- упомянутая наноламинарная структура покрытия включает в целом по меньшей мере четыре нанесенных попеременно друг на друга отдельных нанослоя А и В, образующих многослойную архитектуру А1/В1/А2/В2 или В1/А1/В2/А2, предпочтительно, в целом по меньшей мере десять отдельных нанослоев, образующих многослойную архитектуру А1/В1/А2/В2/А3/В3/А4/В4/А5/В5 или В1/А1/В2/А2/В3/А3/В4/А4/В5/А5.

Предпочтительно, в наноламинарной структуре покрытия вышеупомянутого изделия с покрытием:

- наноламинарная структура проявляет мелкозернистую структуру, включающую зерна, наибольший размер которых составляет 1/3 от общей толщины наноламинарной структуры покрытия.

Предпочтительно, в наноламинарной структуре покрытия вышеупомянутого изделия с покрытием:

- наноламинарная структура проявляет мелкозернистую структуру, включающую зерна со средним размером максимум 1000 нм, предпочтительно между 10 и 800 нм, более предпочтительно между 10 и 400 нм.

Согласно настоящему изобретению наноламинарная структура покрытия вышеупомянутого изделия с покрытием может представлять собой или включать равноосную структуру, в которой зерна имеют приблизительно одинаковые размеры во всех направлениях.

Согласно настоящему изобретению наноламинарная структура покрытия вышеупомянутого изделия с покрытием может иметь среднее остаточное напряжение, σ, составляющее между 2,5 и 5 ГПа, предпочтительно между 3 и 4 ГПа.

Согласно настоящему изобретению наноламинарная структура покрытия вышеупомянутого изделия с п