Система и способ производства жевательной резинки

Иллюстрации

Показать всеСпособ производства жевательной резинки предусматривает подачу одного или нескольких ингредиентов резинки, включая по меньшей мере эластомер, в экструдер непрерывного действия, содержащий множество шнеков; вращение указанного множества шнеков и перемешивание указанного одного или нескольких ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия. В итоге образуется по меньшей мере составляющая основы жевательной резинки. Далее создают поток составляющей основы жевательной резинки, содержащей указанный один или несколько ингредиентов, через указанный экструдер непрерывного действия в направлении находящегося ниже по потоку участка указанного множества шнеков посредством вращения и перемещают указанный поток указанной по меньшей мере составляющей основы жевательной резинки в область указанного экструдера непрерывного действия, которая находится вблизи указанного находящегося ниже по потоку участка указанного множества шнеков. Причем указанный поток имеет температуру менее 90°C в момент достижения участка указанного множества шнеков. Изобретение позволяет производить жевательную резинку без необходимости отвода тепла между стадиями экструзии и последующей обработки с возможностью внесения термически чувствительных дополнительных ингредиентов в массу жевательной резинки. 8 н. и 17 з.п. ф-лы, 11 ил.

Реферат

Область техники

Настоящее раскрытие относится, в общем, к системе и способу производства резинки и, более конкретно, к системе и способу производства резинки при помощи экструдера непрерывного действия.

Уровень техники

Обычные смесители и экструдеры непрерывного действия, используемые при производстве резинки, могут создавать температуры свыше 180 градусов Цельсия во время перетирания и пластификации ингредиентов основы резинки, таких как эластомер. Эти обычные экструдеры, такие как одно- и двухшнековые экструдеры, не содержат каких-либо эффективных средств снижения температуры основы резинки после перетирания до точки, в которой эффективное гранулирование может происходить сразу после экструзии ингредиентов основы. Напротив, такие обычные экструдеры делают необходимым использование теплообменных систем, расположенных отдельно и ниже по потоку относительно экструдера, причем эти теплообменные системы являются важными для интенсивного охлаждения ингредиентов основы перед входом в гранулятор. Использование таких систем может быть дорогостоящим и неэффективным в отношении времени, энергии и свободного пространства.

Кроме того, перемешивание ингредиентов основы резинки в известных экструдерах непрерывного действия создает условия повышенных температур (опять же, свыше 180 градусов Цельсия), которые являются непригодными для добавления чувствительных к температуре неосновных или "дополнительных" ингредиентов, таких как подсластители, которые могут разлагаться при таких условиях. По этой причине снова необходимо полагаться на отдельные теплообменные системы для достаточного охлаждения основы резинки до температуры, приемлемой для дополнительных технологических операций, таких как перемешивание основы с дополнительными ингредиентами. Как указано выше, использование таких теплообменных систем может быть дорогостоящим и неэффективным в отношении времени, энергии и свободного пространства.

Следовательно, требуется экструдер непрерывного действия, способный эффективно снижать температуру основы резинки после перетирания до точки, в которой можно добавлять неосновные ингредиенты, а гранулирование может происходить без использования отдельной теплообменной системы.

Сущность изобретения

Раскрыт способ производства жевательной резинки, включающий подачу одного или нескольких ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование составляющей основы жевательной резинки посредством перемешивания одного или нескольких ингредиентов, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения и перемещение потока составляющей основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток имеет температуру менее 90 градусов Цельсия, когда поток достигает находящегося ниже по потоку участка множества шнеков.

Также раскрыт способ производства жевательной резинки, включающий подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование готовой основы жевательной резинки посредством перемешивания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения и перемещение потока готовой основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток имеет температуру менее 90 градусов Цельсия, когда поток достигает находящегося ниже по потоку участка множества шнеков.

Дополнительно раскрыт способ производства жевательной резинки, включающий подачу одного или нескольких ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование составляющей основы жевательной резинки посредством перемешивания одного или нескольких ингредиентов, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, перемещение потока составляющая основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток составляющей основы жевательной резинки имеет первую температуру, когда поток достигает области, которая находится вблизи находящегося ниже по потоку участка множества шнеков, перенос потока составляющей основы жевательной резинки из находящегося ниже по потоку участка множества шнеков в находящееся ниже по потоку обрабатывающее устройство, причем поток составляющей основы жевательной резинки достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура потока находится в пределах 20 градусов Цельсия от первой температуры потока при достижении находящегося ниже по потоку обрабатывающего устройства.

Дополнительно раскрыт способ производства жевательной резинки, включающий подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в экструдер непрерывного действия, содержащий множество шнеков, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков в экструдере непрерывного действия, образование готовой основы жевательной резинки посредством перемешивания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через экструдер непрерывного действия в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, перемещение потока готовой основы жевательной резинки в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка множества шнеков, причем поток готовой жевательной резинки имеет первую температуру, когда поток достигает области, которая находится вблизи находящегося ниже по потоку участка множества шнеков, перенос потока готовой основы жевательной резинки из находящегося ниже по потоку участка множества шнеков в находящееся ниже по потоку обрабатывающее устройство, причем поток готовой основы жевательной резинки достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура потока находится в пределах 20 градусов Цельсия от первой температуры потока при достижении находящегося ниже по потоку обрабатывающего устройства.

Также еще раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока составляющей основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, причем экструдер непрерывного действия сконфигурирован для перемещения потока составляющей основы жевательной резинки в область экструдера непрерывного действия так, что поток достигает области при температуре менее 90 градусов C.

Также раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и переноса потока готовой основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, причем экструдер непрерывного действия сконфигурирован для перемещения потока готовой основы жевательной резинки в область экструдера непрерывного действия так, что поток достигает области при температуре менее 90 градусов C.

Дополнительно раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока составляющей основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, средства для переноса потока составляющей основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство, причем находящееся ниже по потоку обрабатывающее устройство сконфигурировано для обработки потока составляющей основы жевательной резинки желаемым образом, причем экструдер непрерывного действия сконфигурирован так, что поток составляющей основы жевательной резинки перемещается из области экструдера непрерывного действия при первой температуре и достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура сохраняется в пределах 20 градусов от первой температуры при переносе потока составляющей основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство.

Также раскрыта система для производства жевательной резинки, причем система содержит источник ингредиентов резинки, содержащий, по меньшей мере, эластомер, экструдер непрерывного действия, сконфигурированный для получения эластомера из источника ингредиентов резинки, причем экструдер непрерывного действия содержит по меньшей мере три шнека, причем экструдер непрерывного действия и по меньшей мере три шнека сконфигурированы для перемешивания и перемещения потока готовой основы жевательной резинки, содержащей, по меньшей мере, эластомер, в область экструдера непрерывного действия, которая находится вблизи находящегося ниже по потоку участка по меньшей мере трех шнеков, средства для переноса потока готовой основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство, причем находящееся ниже по потоку обрабатывающее устройство сконфигурировано для обработки потока готовой основы жевательной резинки желаемым образом, причем экструдер непрерывного действия сконфигурирован так, что поток готовой основы жевательной резинки перемещается из области экструдера непрерывного действия при первой температуре и достигает находящегося ниже по потоку обрабатывающего устройства при второй температуре, причем вторая температура сохраняется в пределах 20 градусов от первой температуры при переносе потока готовой основы жевательной резинки из области экструдера непрерывного действия в находящееся ниже по потоку обрабатывающее устройство.

Более того, раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера с по меньшей мере первой секцией гильзы и второй секцией гильзы, подачу, по меньшей мере, эластомера, в планетарный валковый экструдер, перетирание эластомера в первой секции гильзы и перенос эластомера во вторую секцию гильзы, подачу по меньшей мере одного дополнительного ингредиента во вторую секцию гильзы и перемешивание эластомера и по меньшей мере одного дополнительного ингредиента во второй секции гильзы.

Также раскрыт способ производства резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу одного или нескольких ингредиентов резинки, содержащих, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание эластомера посредством перемешивания, образование составляющей основы жевательной резинки посредством перемешивания и перетирания, создание потока составляющей основы жевательной резинки, содержащей один или несколько ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе и регулирование температуры потока составляющей основы жевательной резинки посредством контакта между потоком составляющей основы жевательной резинки и стенкой цилиндра и контакта между потоком составляющей основы жевательной резинки и наружной поверхностью вала.

Дополнительно раскрыт способ производства резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу множества ингредиентов резинки, включая, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание множества ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание, по меньшей мере, эластомера посредством перемешивания, образование готовой основы жевательной резинки посредством перемешивания и перетирания, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе и регулирование температуры потока готовой основы жевательной резинки при помощи контакта между потоком готовой составляющей основы жевательной резинки и стенкой цилиндра и контакта между потоком готовой основы жевательной резинки и наружной поверхностью вала.

Также раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу множества ингредиентов резинки, содержащих, по меньшей мере, эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание одного или нескольких ингредиентов посредством вращения множества шнеков внутри планетарного валкового экструдера, перетирание множества ингредиентов в потоке посредством перемешивания, образование готовой основы жевательной резинки посредством перемешивания и перетирания множества ингредиентов, создание потока готовой основы жевательной резинки, содержащей множество ингредиентов, через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе, подачу по меньшей мере одного дополнительного ингредиента резинки в планетарный валковый экструдер, находящийся ниже по потоку относительно перетирания, перемешивание готовой основы жевательной резинки с по меньшей мере одним дополнительным ингредиентом внутри кольцевого пространства для перемешивания с образованием готовой жевательной резинки и экструзию готовой жевательной резинки.

Также еще раскрыт способ производства жевательной резинки, включающий обеспечение планетарного валкового экструдера, содержащего цилиндр с внутренней стенкой цилиндра и центральный вал с наружной поверхностью вала, причем внутренняя стенка цилиндра и центральный вал ограничивают кольцевое пространство для перемешивания, обеспечение множества планетарных шнеков внутри кольцевого пространства для перемешивания, подачу ингредиентов резинки, включая, по меньшей мере, полностью перетертый эластомер, в планетарный валковый экструдер, вращение множества шнеков и перемешивание ингредиентов резинки внутри планетарного валкового экструдера, создание потока ингредиентов резинки через планетарный валковый экструдер в направлении находящегося ниже по потоку участка множества шнеков посредством вращения, регулирование температуры наружной поверхности вала при помощи системы регулирования температуры в центральном валу, регулирование температуры внутренней стенки цилиндра при помощи системы регулирования температуры в гильзе, подачу по меньшей мере одного дополнительного ингредиента резинки в планетарный валковый экструдер, перемешивание ингредиентов резинки с по меньшей мере одним дополнительным ингредиентом внутри кольцевого пространства для перемешивания с образованием готовой жевательной резинки и экструзию готовой жевательной резинки.

Краткое описание чертежей

Прилагаемые фигуры, включенные в и образующие часть описания, изображают несколько видов настоящего изобретения и вместе с описанием служат для пояснения принципов настоящего изобретения. На фигурах:

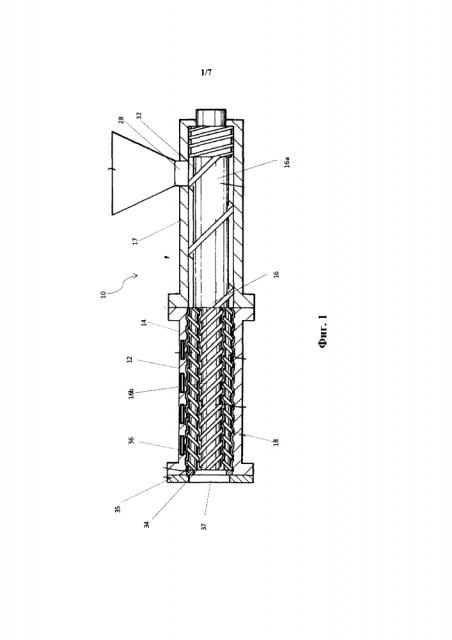

на фигуре 1 представлена схематическая вертикальная проекция планетарного валкового экструдера согласно типичному варианту осуществления;

на фигуре 2 представлен частичный вид в перспективе такого планетарного валкового экструдера, который показан на фигуре 1;

на фигуре 3 представлен вид спереди такого планетарного валкового экструдера, который показан на фигуре 1;

на фигуре 4 представлена блок-схема, показывающая типичный способ производства резинки;

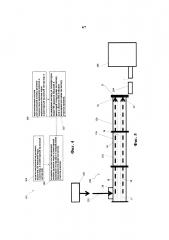

на фигуре 5 представлено схематическое изображение, показывающее типичную систему для производства резинки;

на фигуре 6 представлена блок-схема, показывающая типичный способ производства резинки;

на фигуре 7 представлено схематическое изображение, показывающее типичную систему для производства резинки;

на фигуре 8 представлена блок-схема, показывающая типичный способ производства резинки;

на фигуре 9 представлено схематическое изображение, показывающее типичную систему для производства резинки;

на фигуре 10 представлена блок-схема, показывающая типичный способ производства резинки; и

на фигуре 11 представлено схематическое изображение, показывающее типичную систему для производства резинки.

Подробное описание изобретения

В последующем раскрытии будут подробно описаны конкретные варианты осуществления согласно настоящему изобретению, которые обеспечивают способы и системы для производства жевательной резинки.

При использовании в настоящем документе продукт, называемый "жевательная резинка" или "резинка", включает, помимо прочего, композиции, начиная от эластомера с наполнителем до готовой резинки, включительно, которые могут содержать эластомер с наполнителем в дополнение к некоторым вспомогательным веществам для перемешивания, маточную смесь основы резинки, эластомер с наполнителем в дополнение к некоторым дополнительным ингредиентам резинки, эластомер с наполнителем в дополнение к некоторым ингредиентам основы резинки и некоторым дополнительным ингредиентам резинки, основу резинки, основу резинки в дополнение к некоторым дополнительным ингредиентам резинки, маточную смесь готовой резинки и готовую резинку.

Перед пояснением различных систем и способов согласно настоящему изобретению полезно обсудить общую структуру нескольких типичных стадий производства жевательной резинки, которые включены или могут быть вовлечены в получение наиболее сложного и готового продукта - жевательной резинки, а именно готовой резинки, которую можно получить при помощи вариантов осуществления систем и способов, обсуждаемых ниже.

"Готовая жевательная резинка" или "готовая резинка" при использовании в настоящем документе будет относиться к жевательной резинке, которая в общем готова для подготовки к отправке продукта потребителю. В связи с этим, готовая резинка может все еще требовать температурной обработки, формования, придания формы, упаковки и покрытия. Однако, с композиционной точки зрения жевательная резинка сама по себе в целом готова. Не все готовые резинки имеют одинаковые ингредиенты или одинаковые количества отдельных ингредиентов. Путем изменения ингредиентов и количеств ингредиентов текстуры, запахи и ощущения, среди других особенностей, можно изменять для обеспечения различных характеристик для удовлетворения потребностей потребителей.

Как в целом хорошо известно, готовая резинка обычно содержит растворимую в воде объемную часть, нерастворимую в воде часть - основу резинки и один или несколько ароматизаторов. Растворимая в воде часть разрушается с течением времени при жевании. Часть - основа резинки остается во рту во время всего процесса жевания. Готовую резинку можно определить как жевательную резинку, которая готова к употреблению потребителем.

"Готовая основа жевательной резинки" или "готовая основа резинки" при использовании в настоящем документе будет относиться к жевательной резинке, которая содержит достаточную комбинацию ингредиентов основы резинки, которую необходимо только объединить с дополнительными ингредиентами резинки для получения готовой резинки. Готовая основа резинки представляет собой вязко-эластичный материал, который содержит, по меньшей мере, вязкий компонент, эластичный компонент и размягчающий компонент. Например, обычная основа резинки может содержать эластомер, по меньшей мере, что-то из наполнителя, смолы и/или пластификатора, поливинилацетата и размягчителя (такого как масло, жир или воск). Только эластомер с наполнителем без добавления какого-либо размягчителя, например, не будет представлять собой готовую основу резинки, поскольку он не будет рассматриваться как используемый в готовом составе резинки вследствие сложности, если не невозможности, его разжевывания.

"Составляющая основы жевательной резинки" или "составляющая основы резинки" при использовании в настоящем документе будет относиться к жевательной резинке, которая содержит ингредиент основы резинки или комбинацию ингредиентов основы резинки, которые необходимо объединить с добавочными ингредиентами основы резинки и дополнительными неосновными ингредиентами резинки для получения готовой резинки. Составляющая основы резинки содержит, по меньшей мере, эластичный компонент и будет требовать добавления, по меньшей мере, вязкого и/или размягчающего компонента для получения готовой основы резинки.

Ингредиенты

Жевательная резинка может содержать большой ряд ингредиентов из различных категорий. Системы и способы, обсуждаемые ниже, можно использовать для перемешивания любого и всех известных ингредиентов, включая, помимо прочего, ингредиенты из следующих категорий ингредиентов: эластомеры, вещества-наполнители, пластификаторы эластомеров (которые включают смолы), растворители эластомеров, пластификаторы, жиры, воски, наполнители, антиоксиданты, подсластители (например, объемные подсластители и подсластители высокой интенсивности), сиропы/жидкости, ароматизаторы, создающие ощущения добавки, усилители, кислоты, эмульгаторы, красители и функциональные ингредиенты.

Нерастворимая основа резинки в своей форме готовой основы резинки обычно содержит ингредиенты, попадающие в следующие категории: эластомеры, пластификаторы эластомеров (смолы или растворители), пластификаторы, жиры, масла, воски, размягчители и наполнители. Дополнительное обсуждение типичных ингредиентов в пределах каждой категории будет предоставлено ниже. Основа резинки может составлять 5-95% по массе готовой резинки, обычно 10-50% по массе готовой резинки и чаще всего 20-30% по массе готовой резинки.

Растворимая в воде часть готовой резинки будет называться в настоящем раскрытии дополнительными ингредиентами (поскольку их добавляют после производства) готовой основы резинки и может содержать дополнительные ингредиенты резинки, попадающие в следующие категории: размягчители, объемные подсластители, подсластители высокой интенсивности, ароматизаторы, кислоты, дополнительные наполнители, функциональные ингредиенты и их комбинации. Размягчители добавляют в резинку для оптимизации разжевываемости и пережевывания резинки. Размягчители, которые также известны как пластификаторы, пластифицирующие средства или эмульгаторы, обычно составляют приблизительно 0,5-15% по массе готовой резинки. Объемные подсластители составляют 5-95% по массе готовой резинки, обычно 20-80% по массе готовой резинки и чаще всего 30-60% по массе готовой резинки. Подсластители высокой интенсивности могут также присутствовать и обычно используются с бессахарными подсластителями. Если используются, подсластители высокой интенсивности обычно составляют 0,001-5% по массе готовой резинки, предпочтительно 0,01-3% по массе готовой резинки. Обычно подсластители высокой интенсивности по меньшей мере в 20 раз слаще сахарозы.

Ароматизатор будет обычно присутствовать в резинке в количестве в диапазоне приблизительно 0,1-15% по массе готовой резинки, предпочтительно приблизительно 0,2-5% по массе готовой резинки, наиболее предпочтительно приблизительно 0,5-3% по массе готовой резинки. Природные и искусственные ароматизирующие средства можно использовать отдельно и объединять в любом пригодном для ощущения виде.

Если включены, кислоты обычно составляют приблизительно 0,001-5% по массе готовой резинки.

Необязательные ингредиенты, такие как красители, функциональные ингредиенты и дополнительные ароматизирующие средства, можно также включать в резинку.

Теперь, когда более общий обзор был сделан относительно общих основных ингредиентов, более подробное описание отдельных категорий ингредиентов и примеры конкретных ингредиентов в различных категориях будут представлены ниже.

Эластомеры

Эластомеры (каучуки), используемые в резинке, будут значительно различаться в зависимости от различных факторов, таких как желаемый тип резинки, желаемая консистенция резинки и другие компоненты резинки, которые хотят использовать в резинке. Эластомер может представлять собой любой нерастворимый в воде полимер, известный в данной области техники, и включает такие полимеры, которые используют для жевательных резинок и надувных жевательных резинок. Типичные примеры подходящих полимеров в составах резинок и, в частности, основах резинок включают как природные, так и синтетические эластомеры. Например, такие полимеры, которые подходят для жевательной резинки, включают, помимо прочего, природные вещества (растительного происхождения), такие как каспи, чикл, природный каучук, краун-смола, нисперо, розидинха, желутонг, гваюла, перилло, нигергутта, туну, балата, гуттаперча, лечи-каспи, сорва, гуттакей и подобные, и их комбинации. Примеры синтетических эластомеров включают, помимо прочего, сополимеры стирола-бутадиена (SBR), полиизобутилен, сополимеры изобутилена-изопрена, полиэтилен, поливинилацетат и подобные, и их комбинации. Эластомеры составляют от приблизительно 10% до приблизительно 60% по массе и чаще приблизительно 35-40% по массе готовой резинки.

Дополнительные пригодные полимеры включают: сшитый поливинилпирролидон, полиметилметакрилат; сополимеры молочной кислоты, полигидроксиалканоаты, пластифицированную этилцеллюлозу, поливинилацетатфталат и их комбинации.

Пластификаторы эластомеров

Жевательная резинка может дополнительно содержать растворители эластомеров, также называемые в настоящем документе пластификаторами эластомеров, для содействия размягчению эластомерных материалов. Такие растворители эластомеров могут включать такие растворители эластомеров, которые известны в данной области техники, например, терпиненовые смолы, такие как полимеры альфа-пинена, бета-пинена или d-лимонена, метиловые, глицериновые и пентаэритритовые сложные эфиры канифолей и модифицированных канифолей и смол, таких как гидрированные, димеризованные и полимеризованные канифоли, и их смеси. Примеры растворителей эластомеров, подходящих для использования в настоящем изобретении, могут включать пентаэритритовый сложный эфир частично гидрированной экстракционной и живичной канифоли, пентаэритритовый сложный эфир экстракционной и живичной канифоли, глицериновый сложный эфир экстракционной канифоли, глицериновый сложный эфир частично димеризованной экстракционной и живичной канифоли, глицериновый сложный эфир полимеризованной экстракционной и живичной канифоли, глицериновый сложный эфир талловой канифоли, глицериновый сложный эфир экстракционной и живичной канифоли и частично гидрированной экстракционной и живичной канифоли и частично гидрированный сложный метиловый эфир экстракционной и живичной канифоли, и подобное, и их смеси. Растворитель эластомера можно использовать в резинке в количествах от приблизительно 2% до приблизительно 15% и предпочтительно от приблизительно 7% до приблизительно 11% по массе готовой резинки.

Пластификаторы

Жевательная резинка может также содержать пластификаторы или размягчители, которые также попадают в категорию восков, описанную ниже, для обеспечения разнообразия желаемых текстурных и консистентных свойств. Вследствие низкой молекулярной массы этих ингредиентов пластификаторы и размягчители способны проникать в основную структуру резинки, делая ее пластичной и менее вязкой. Пригодные пластификаторы и размягчители включают триацетин, среднецепочечные триглицериды негидрированного, частично гидрированного хлопкового масла, соевого масла, пальмового масла, пальмоядрового масла, кокосового масла, сафлорового масла, талового масла, какао-масла, терпеновые смолы, полученные из альфа-пинена, ланолин, пальмитиновую кислоту, олеиновую кислоту, стеариновую кислоту, стеарат натрия, стеарат калия, глицерилтриацетат, глицериллецитин, глицерилмоностеарат, пропиленгликоля моностеарат, ацетилированный моноглицерид, глицерин и подобное, и их смеси. Воски, например, природные и синтетические воски, гидрированные растительные масла, нефтяные воски, такие как полиуретановые воски, полиэтиленовые воски, твердые парафины, сорбитмоностеарат, талловый жир, пропиленгликоль, их смеси и подобное, можно также включать в жевательную резинку. Пластификаторы и размягчители обычно используют в резинке в количествах до приблизительно 20% по массе готовой резинки и, в частности, в количествах от приблизительно 9% до приблизительно 17% по массе готовой резинки.

Пластификаторы могут также включать гидрированные растительные масла, соевое масло и хлопковое масло, которые можно использовать отдельно или в комбинации. Данные пластификаторы обеспечивают жевательной резинке хорошую текстуру и легкие жевательные характеристики. Данные пластификаторы и размягчители обычно используют в количествах от приблизительно 5% до приблизительно 14% и, более конкретно, в количествах от приблизительно 5% до приблизительно 13,5% по массе готовой резинки.

Жиры

Подходящие масла и жиры включают частично гидрированные растительные или животные жиры, такие как кокосовое масло, пальмоядровое масло, говяжий жир и сало, среди прочего. Эти ингредиенты при использовании обычно находятся в количествах до приблизительно 7% и предпочтительно до приблизительно 3,5% по массе готовой резинки.

Воски

Согласно некоторым вариантам осуществления жевательная резинка может содержать воск. Воски, которые используют, могут включать синтетические воски, такие как воски, содержащие разветвленные алканы и сополимеризованные с мономерами, такие как, помимо прочего, полипропиленовые и полиэтиленовые воски и воски типа Фишера-Тропша, нефтяные воски, такие как парафин и микрокристаллический воск, и природные воски, такие как пчелиный воск, канделильский, карнаубский и полиэтиленовый воск, рисовые отруби и нефть.

Воски размягчают полимерные смеси и улучшают эластичность резинки. Если присутствуют, используемые воски будут иметь точку плавления ниже приблизительно 60°C и предпочтительно от приблизительно 45°C до приблизительно 55°C. Низкоплавкий воск может представлять собой парафиновый воск. Воск может находиться в готовой резинке в количестве от приблизительно 6% до приблизительно 10% и предпочтительно от приблизительно 7% до приблизительно 9,5% по массе готовой резинки.

В дополнение к воскам с низкой точкой плавления воски с высокой точкой плавления можно использовать в готовой резинке в количествах до приблизительно 5% по массе готовой резинки. Такие воски с высокой точкой плавления включают пчелиный воск, растительный воск, канделильский воск, карнаубский воск, большинство нефтяных восков и подобное, и их смеси.

Наполнители

Согласно некоторым вариантам осуществления жевательная резинка, которую получают при помощи систем и способов, обсуждаемых ниже, может также содержать эффективные количества веществ-наполнителей, таких как минеральные вспомогательные вещества, которые могут работать в качестве наполнителей и текстурообразующих средств. Пригодные минеральные вспомогательные вещества включают карбонат кальция, карбонат магния, оксид алюминия, гидроксид алюминия, силикат алюминия, тальк, глину, оксид титана, известковую муку, монокальция фосфат, трикальция фосфат, дикальция фосфат, сульфат кальция и подобное, и их смеси. Эти наполнители или вспомогательные вещества можно использовать в различных количествах в жевательной резинке. Количество наполнителя может представлять собой количество от приблизительно нуля до приблизительно 40% и, более конкретно, от приблизительно нуля до приблизительно 30% по массе готовой резинки. Согла