Способ и установка для сборки шин для колес транспортных средств

Иллюстрации

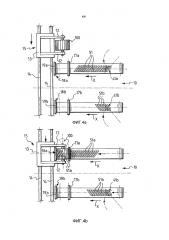

Показать всеИзобретение относится к способу сборки шин для колес транспортных средств. Техническим результатом является сокращение времени сборки шины. Технический результат достигается способом сборки шин для колес транспортных средств, в котором изготавливают каркасную конструкцию, изготавливают коронную конструкцию, связывают коронную конструкцию с каркасной конструкцией в радиально внешнем положении относительно нее. Причем изготовление коронной конструкции включает сборку брекерной конструкции на первой формовочной опоре. При этом сборка брекерной конструкции включает этапы, на которых последовательно укладывают на первой ленте транспортера заданное количество полосообразных элементов. Последовательно укладывают на второй ленте транспортера заданное количество полосообразных элементов. Переносят полосообразные элементы с первой ленты транспортера на первую формовочную опору для сборки первого брекерного слоя. Перемещают первую формовочную опору вплотную к второй ленте транспортера. Переносят полосообразные элементы с второй ленты транспортера на первую формовочную опору для сборки второго брекерного слоя в радиально внешнем положении относительно первого брекерного слоя. Причем перенос полосообразных элементов с первой ленты транспортера на первую формовочную опору осуществляют одновременно с укладкой полосообразных элементов на второй ленте транспортера. 2 н. и 44 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Данное изобретение также относится к установке для сборки шин для колес транспортных средств, причем вышеупомянутый способ воплощают в упомянутой установке.

Шина для колеса транспортного средства обычно содержит каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, состоящий из усилительных кордов, внедренных в эластомерную матрицу. Слой каркаса имеет концевые края, соответственно сцепленные с кольцевыми конструкциями анкерного крепления. Последние расположены в областях шины, обычно идентифицируемых названием «борта», а каждый из них обычно сформирован с помощью, по существу, круглого кольцевого вкладыша, на котором - в его радиально внешнем положении - нанесена, по меньшей мере, одна заполняющая усилительная ленточка. Такие кольцевые вкладыши обычно называют «сердечниками борта», а их задачей является поддержание шины надежно прикрепленной к посадочной поверхности анкерного крепления, предусмотренной, в частности, на ободе колеса, чтобы тем самым предотвратить сход радиально внутреннего концевого края шины с такой посадочной поверхности во время эксплуатации.

В бортах можно предусмотреть конкретные упрочняющие конструкции, имеющие функцию улучшения передачи крутящего момента на шину.

В радиально внешнем - по отношению к каркасной конструкции - положении, с ней связана коронная конструкция, причем эта коронная конструкция содержит брекерную конструкцию, а в положении, радиально внешнем по отношению к брекерной конструкции, - протектор, выполненный из эластомерного материала.

В случае шин для легковых автомобилей, брекерная конструкция, как правило, содержит, по меньшей мере, два брекерных слоя, расположенные радиально один поверх другого и имеющие текстильные или металлические упрочняющие корды с общей поперечной ориентацией и/или ориентацией, по существу, параллельной направлению окружной протяженности шины.

Между каркасной конструкцией и брекерной конструкцией может быть предусмотрен слой эластомерного материала, известный как «подбрекер», причем упомянутый слой имеет функцию получения как можно более однородной радиально внешней поверхности каркасной конструкции для последующего наложения брекерной конструкции.

Между протектором и брекерной конструкцией может быть расположен так называемый «подслой» эластомерного материала, причем упомянутый подслой имеет свойства, подходящие для гарантии устойчивой целостности самого протектора.

На боковых поверхностях каркасной конструкции также наложены соответствующие боковые стенки из эластомерного материала, каждая из которых проходит от одного из боковых краев протектора до соответствующей конструкции анкерного крепления к бортам.

Традиционные способы изготовления шин для колес транспортных средств, в сущности, обеспечивают сначала изготовление компонентов шины, перечисленных выше, а затем - сборку их на подходящем формовочном барабане.

Вместе с тем, современная тенденция заключается в использовании способов изготовления, которые обеспечивают минимизацию или - если возможно - исключение изготовления и складирования полуфабрикатов.

По всему тексту данного описания и нижеследующей формулы изобретения, термины «радиальное» и «осевое», а также выражения «радиально внутренняя/внешняя» и «внутренняя/внешняя в осевом направлении» употребляются применительно к радиальному направлению и осевому направлению формовочной опоры. Вместо этого, термины «окружная» и «в окружном направлении» употребляются применительно к кольцевой протяженности формовочной опоры.

По всему тексту данного описания и нижеследующей формулы изобретения, термины «горизонтальное» и «вертикальное» употребляются для определения направлений, соответственно параллельных и перпендикулярных опорной поверхности формовочной опоры, как правило - грунта.

По всему тексту данного описания и нижеследующей формулы изобретения, выражение «эластомерный материал» употребляется для указания композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один упрочняющий наполнитель. В предпочтительном варианте, такая композиция содержит также добавки, например, такие, как сшивающий агент и/или пластификатор. Благодаря тому, что предусмотрен сшивающий агент, такой материал может быть сшит посредством нагревания, что и позволяет получить конечное изделие.

По всему тексту данного описания и нижеследующей формулы изобретения, выражение «усилительный лентовидный элемент» употребляется для указания удлиненного изделия, имеющего профиль поперечного сечения с плоской формой и содержащего один или несколько кордов, предпочтительно - изготовленных из металла, проходящих параллельно продольной протяженности изделия и внедренных, по меньшей мере, в один слой эластомерного материала или, по меньшей мере, частично покрытых им.

По всему тексту данного описания и нижеследующей формулы изобретения, термин «полосообразный элемент» употребляется для указания элемента, имеющего заданную длину и вырезанного в размер из упомянутого усилительного лентовидного элемента с заданным углом резания в диапазоне между 0° и любым значением меньше 90°.

В документе WO 01/38077 описан способ сборки брекерной конструкции шины для колес транспортных средств, в котором брекерную конструкцию создают путем укладки в окружной последовательности и бок о бок множества полосообразных элементов непосредственно на тороидальную опору.

В документе EP 1350616 описан способ изготовления конструктивного элемента шины, например, такого, как слой каркаса или брекерный слой, начиная с непрерывного лентовидного элемента, неоднократно разрезаемого в размер, чтобы сформировать множество полосообразных элементов, которые последовательно укладываются на ленте транспортера так, что каждый полосообразный элемент частично накладывается на соседний полосообразный элемент, вследствие чего образуется непрерывный слой, предназначенный для переноса на формовочную опору.

Было замечено, что, поскольку в решении того типа, которое описано в документе WO 01/38077, существует необходимость изготовления полосообразных элементов, имеющих наклонную ориентацию по отношению к осевому направлению сразу же после их укладки на формовочной опоре, каждый полосообразный элемент укладывают на криволинейной поверхности с последующей деформацией полосообразного элемента. Такая деформация изменяется по мере изменения продольного и поперечного направления полосообразного элемента наряду с изменением типа и адгезионной способности смеси его эластомерного материала. Все вышеизложенное неизбежно влияет на качество и воспроизводимость позиционирования одиночного полосообразного элемента на формовочной опоре. Более того, укладка на криволинейной поверхности накладывает ограничение на скорость укладки, отрицательно влияя на общее время, необходимое для сборки брекерной конструкции. Для укладки на криволинейной поверхности также требуется устройство для укладки, синхронно перемещаемое относительно двух осей (то есть, способное обеспечить синхронное перемещение каждого полосообразного элемента в горизонтальном направлении и в вертикальном направлении); такое устройство является механически сложным и подвержено отказам. Наладка этого устройства тоже усложнена из-за того, что упомянутая синхронизация требует контроля нескольких параметров.

Было замечено, что время, требуемое для сборки брекерной конструкции, содержащей, по меньшей мере, два брекерных слоя, накладываемых друг на друга посредством способа того типа, который описан в документе EP 1350616, является длительным, даже если такой способ требует плоской укладки полосообразных элементов.

Заявитель удостоверился, что такой недостаток является результатом того, что превентивную укладку на ленте транспортера этих полосообразных элементов, предназначенных для формирования второго брекерного слоя, и последующий перенос таких полосообразных элементов на формовочную опору могут происходить только по окончании переноса на формовочную опору этих полосообразных элементов, предназначенных для формирования первого брекерного слоя, причем такие полосообразные элементы заранее уложены на упомянутой ленте транспортера.

Было отмечено, что для сокращения общего времени, необходимого для сборки брекерной конструкции, целесообразно проводить, по меньшей мере, часть сборки первого брекерного слоя одновременно, по меньшей мере, с частью сборки второго брекерного слоя.

Наконец, было обнаружено, что, предусматривая две отдельные ленты транспортера, на которых уложены полосообразные элементы, разрезаемые в размер из двух отдельных усилительных лентовидных элементов, а также предусматривая возможность перемещения формовочной опоры между первым рабочим положением у одной из упомянутых лент транспортера (первой ленты транспортера) и вторым рабочим положением у другой ленты транспортера (второй ленты транспортера), можно проводить укладку полосообразных элементов на второй ленте транспортера одновременно с переносом на формовочную опору полосообразных элементов, ранее уложенных на первой ленте транспортера, а после этого перемещать формовочную опору во второе рабочее положение, чтобы обеспечить перенос на формовочную опору полосообразных элементов, уже уложенных на второй ленте транспортера.

Поэтому в первом своем аспекте данное изобретение относится к способу сборки шин для колес транспортных средств, заключающемуся в том, что:

- изготавливают каркасную конструкцию;

- изготавливают коронную конструкцию;

- связывают коронную конструкцию с каркасной конструкцией в радиально внешнем положении по отношению к последней,

причем изготовление коронной конструкции включает в себя сборку брекерной конструкции на первой формовочной опоре,

при этом сборка упомянутой брекерной конструкции заключается в том, что:

- последовательно укладывают на первой ленте транспортера заданное количество полосообразных элементов;

- последовательно укладывают, по меньшей мере, на одной второй ленте транспортера заданное количество полосообразных элементов;

- переносят упомянутые полосообразные элементы с упомянутой первой ленты транспортера на упомянутую первую формовочную опору, создавая первый брекерный слой на упомянутой первой формовочной опоре;

- перемещают упомянутую первую формовочную опору вплотную к упомянутой, по меньшей мере, одной второй ленте транспортера;

- переносят упомянутые полосообразные элементы с упомянутой, по меньшей мере, одной второй ленты транспортера на упомянутую первую формовочную опору для сборки, по меньшей мере, одного второго брекерного слоя на упомянутой первой формовочной опоре в радиально внешнем положении по отношению к упомянутому первому брекерному слою,

причем перенос упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки упомянутых полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера.

Заявитель уверен, что способ согласно данному изобретению обеспечивает достижение существенного сокращения общего времени, необходимого для сборки брекерной конструкции. Фактически, в способе согласно данному изобретению сборка первого брекерного слоя на первой формовочной опоре имеет место во время укладки полосообразных элементов, предназначенных для формирования второго брекерного слоя, на второй ленте транспортера, так что как только первая формовочная опора оказывается у второго брекерного слоя (по окончании переноса на первую формовочную опору полосообразных элементов, уложенных на первой ленте транспортера), сразу же может происходить перенос на ту же первую формовочную опору полосообразных элементов, уже уложенных на второй ленте транспортера, а значит - и сборку второго брекерного слоя на упомянутой первой формовочной опоре.

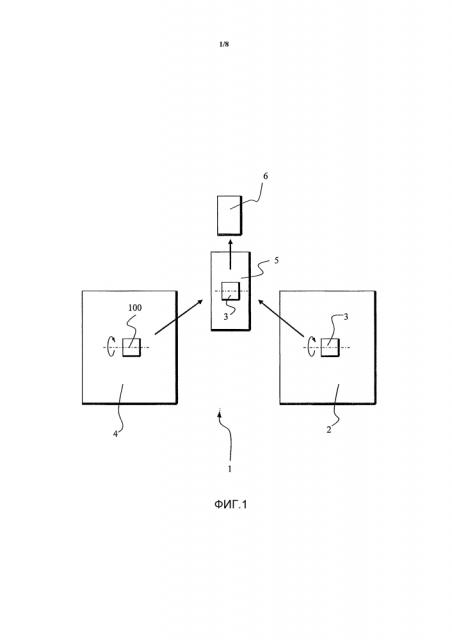

Во втором своем аспекте, данное изобретение относится к установке для сборки шин для колес транспортных средств, содержащей:

- линию для сборки каркасной конструкции;

- линию для сборки коронной конструкции,

причем линия для сборки коронной конструкции содержит:

- первую ленту транспортера;

- по меньшей мере, одну вторую ленту транспортера;

- первое устройство для укладки заданного количества полосообразных элементов на упомянутой первой ленте транспортера;

- по меньшей мере, одно второе устройство для укладки заданного количества полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера;

- первую формовочную опору;

- первое устройство для перемещения упомянутой первой формовочной опоры между первым рабочим положением, в котором она находится у упомянутой первой ленты транспортера, и, по меньшей мере, одним вторым рабочим положением, в котором она находится у упомянутой, по меньшей мере, одной второй ленты транспортера.

Такая установка преимущественно обеспечивает осуществление вышеупомянутого способа согласно данному изобретению и тем самым - достижение преимуществ, рассмотренных выше.

Данное изобретение, по меньшей мере, в одном из вышеуказанных его аспектов, может обладать, по меньшей мере, одним из нижеследующих предпочтительных признаков.

Перемещение первой формовочной опоры вплотную к упомянутой, по меньшей мере, одной второй ленте транспортера предпочтительно проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки упомянутых полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера. Поэтому возможно достижение дополнительного существенного сокращения общего времени, необходимого для сборки брекерной конструкции.

Укладку полосообразных элементов на первой ленте транспортера предпочтительно проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки упомянутых полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера. Поэтому возможно достижение дополнительного существенного сокращения общего времени, необходимого для сборки брекерной конструкции.

В предпочтительных вариантах осуществления данного изобретения, сборка упомянутой брекерной конструкции включает в себя проводимое перед переносом упомянутых полосообразных элементов с первой ленты транспортера на первую формовочную опору перемещение первой формовочной опоры вплотную к первой ленте транспортера.

Перемещение первой формовочной опоры вплотную к упомянутой первой ленте транспортера предпочтительно проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки полосообразных элементов на первой ленте транспортера. Поэтому возможно достижение дополнительного существенного сокращения общего времени, необходимого для сборки брекерной конструкции.

В еще более предпочтительном варианте, перемещение упомянутой первой формовочной опоры вплотную к упомянутой первой ленте транспортера проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки упомянутых полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера. Поэтому возможно достижение дополнительного существенного сокращения общего времени, необходимого для сборки брекерной конструкции.

В предпочтительных вариантах осуществления данного изобретения, упомянутые полосообразные элементы укладывают на упомянутой первой ленте транспортера и на упомянутой, по меньшей мере, одной второй ленте транспортера, соответственно, на расстоянии друг от друга, имеющем значение, находящееся между 0 и заданным значением.

Такая мера обеспечивает сборку брекерных слоев, которые, по существу, гомогенны и не содержат нежелательные перекрывающиеся соединенные концы, что позволяет получать шины с высокими уровнями качества и рабочих характеристик. С выгодой достигается высокая производственная гибкость; фактически, в зависимости от посадочного диаметра создаваемой шины, угла наклона полосообразных элементов и их длины в окружном направлении, можно каждый раз выбирать расстояние между различными полосообразными элементами, делая выбор этого расстояния так, что всегда обеспечивается укладка заданного количества полосообразных элементов, имеющих одинаковую ширину и длину, без перекрывающихся соединенных концов, и одинаково отстоящих друг от друга. Поэтому всегда возможно создать гомогенные и равномерные брекерные слои независимо от посадочного диаметра создаваемой шины, угла наклона полосообразных элементов и их длины в окружном направлении.

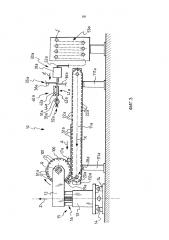

В предпочтительных вариантах осуществления данного изобретения, укладка полосообразных элементов на первой ленте транспортера включает в себя приложение силы магнитного притяжения к полосообразным элементам посредством первой ленты транспортера.

Укладка полосообразных элементов на упомянутой, по меньшей мере, одной второй ленте транспортера предпочтительно включает в себя приложение силы магнитного притяжения к упомянутым полосообразным элементам посредством упомянутой, по меньшей мере, одной второй ленты транспортера.

Таким образом, можно гарантировать устойчивое позиционирование полосообразных элементов на соответствующей ленте транспортера с выгодой для качества и гомогенности брекерного слоя, который будет образован полосообразными элементами.

В предпочтительных вариантах осуществления данного изобретения, перенос упомянутых полосообразных элементов с упомянутой первой ленты транспортера и с упомянутой, по меньшей мере, одной второй ленты транспортера, соответственно, на упомянутую первую формовочную опору включает в себя приложение силы магнитного притяжения к упомянутым полосообразным элементам посредством первой формовочной опоры. Такая мера преимущественно обеспечивает достижение устойчивого позиционирования полосообразных элементов на соответствующей ленте транспортера с выгодой для качества и гомогенности создаваемой брекерной конструкции.

Сила магнитного притяжения, прикладываемая к полосообразным элементам посредством упомянутой первой формовочной опоры, предпочтительно больше, чем сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутой первой ленты транспортера.

Сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутой первой формовочной опоры, предпочтительно больше, чем сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутой, по меньшей мере, одной второй ленты транспортера.

Таким образом, получается эффективный перенос полосообразных элементов с соответствующей ленты транспортера на первую формовочную опору, из чего вытекают преимущества в контексте и времени, и точности позиционирования полосообразных элементов.

Перенос упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору предпочтительно включает в себя вращение упомянутой первой формовочной опоры с окружной скоростью, равной скорости продвижения первой ленты транспортера.

Перенос полосообразных элементов соответственно с упомянутой, по меньшей мере, одной второй ленты транспортера на первую формовочную опору предпочтительно включает в себя вращение первой формовочной опоры с окружной скоростью, равной скорости продвижения упомянутой, по меньшей мере, одной второй ленты транспортера.

Такая мера преимущественно гарантирует эффективный перенос полосообразных элементов с соответствующей ленты транспортера на первую формовочную опору.

В предпочтительных вариантах осуществления данного изобретения, сборка упомянутой брекерной конструкции дополнительно заключается в том, что:

- подают первый усилительный лентовидный элемент вплотную к соответствующему режущему элементу, расположенному близко к упомянутой первой ленте транспортера;

- неоднократно разрезают упомянутый первый усилительный лентовидный элемент в размер для формирования упомянутых полосообразных элементов;

- последовательно переносят каждый из упомянутых полосообразных элементов на упомянутой первой ленте транспортера.

В предпочтительных вариантах осуществления данного изобретения, сборка упомянутой брекерной конструкции дополнительно заключается в том, что:

- подают, по меньшей мере, один второй усилительный лентовидный элемент вплотную к соответствующему режущему элементу, расположенному близко к упомянутой, по меньшей мере, одной второй ленте транспортера;

- неоднократно разрезают упомянутый, по меньшей мере, один второй усилительный лентовидный элемент для формирования упомянутых полосообразных элементов;

- последовательно переносят каждый из упомянутых полосообразных элементов на упомянутую, по меньшей мере, одну вторую ленту транспортера.

Подачу упомянутого, по меньшей мере, одного второго усилительного лентовидного элемента вплотную к упомянутой, по меньшей мере, одной второй ленте транспортера преимущественно проводят, по меньшей мере - частично, одновременно, по меньшей мере, с частью укладки упомянутых полосообразных элементов на упомянутой первой ленте транспортера. Поэтому возможно достижение дополнительного существенного сокращения общего времени, необходимого для сборки брекерной конструкции.

Последовательный перенос каждого из упомянутых полосообразных элементов на первой ленте транспортера предпочтительно включает в себя приложение силы магнитного притяжения к упомянутым полосообразным элементам посредством соответствующего захватного элемента.

Последовательный перенос каждого из упомянутых полосообразных элементов на упомянутую, по меньшей мере, одну вторую ленту транспортера предпочтительно включает в себя приложение силы магнитного притяжения к упомянутым полосообразным элементам посредством соответствующего захватного элемента.

Таким образом, с выгодой оказывается возможным получение устойчивого и эффективного захвата полосообразных элементов в течение их переноса вплоть до момента укладки на соответствующей ленте транспортера.

Сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутой первой ленты транспортера, предпочтительно больше, чем сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутого соответствующего захватного элемента.

Сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутой, по меньшей мере, одной второй ленты транспортера, предпочтительно больше, чем сила магнитного притяжения, прикладываемая к упомянутым полосообразным элементам посредством упомянутого соответствующего захватного элемента.

Таким образом, получается эффективный перенос полосообразных элементов с захватного элемента на соответствующую ленту транспортера, из чего вытекают преимущества в контексте и времени, и точности позиционирования полосообразных элементов.

В предпочтительном варианте, сборка упомянутой брекерной конструкции дополнительно предусматривает, после переноса упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору, прижатие упомянутых полосообразных элементов к упомянутой первой формовочной опоре.

В предпочтительном варианте, сборка упомянутой брекерной конструкции дополнительно предусматривает, после переноса упомянутых полосообразных элементов с упомянутой, по меньшей мере, одной второй ленты транспортера на упомянутую первую формовочную опору, прижатие упомянутых полосообразных элементов к упомянутой первой формовочной опоре.

Таким образом, с выгодой достигается эффект уплотнения полосообразных элементов на первой формовочной опоре с получением желаемого усиления первого брекерного слоя на первой формовочной опоре и второго брекерного слоя на первом брекерном слое.

Перенос упомянутых полосообразных элементов на упомянутую первую формовочную опору с упомянутой первой ленты транспортера предпочтительно начинают только тогда, когда упомянутые полосообразные элементы достигают положения, в котором они находятся в контакте с упомянутой первой формовочной опорой и с упомянутой первой лентой транспортера.

Перенос полосообразных элементов на первую формовочную опору с упомянутой, по меньшей мере, одной второй ленты транспортера предпочтительно начинают только тогда, когда полосообразные элементы достигают положения, в котором они находятся в контакте с упомянутой первой формовочной опорой и с упомянутой, по меньшей мере, одной второй лентой транспортера.

Такая мера с выгодой гарантирует правильный перенос полосообразных элементов с соответствующей ленты транспортера на первую формовочную опору и - соответственно - правильное позиционирование полосообразных элементов на первой формовочной опоре. Фактически, полосообразные элементы вступают в контакт с первой формовочной опорой, когда они все еще устойчиво позиционированы на соответствующей ленте транспортера, что предотвращает утрату правильного положения полосообразных элементов во время переноса с ленты транспортера на первую формовочную опору.

В предпочтительном варианте, сборка упомянутой брекерной конструкции дополнительно предусматривает, после укладки упомянутых полосообразных элементов на упомянутой первой ленте транспортера и перед переносом упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору, укладку пары удлиненных элементов, выполненных из эластомерного материала, на упомянутой первой ленте транспортера в таком положении, что каждый из них частично накладывается на соответствующий концевой участок упомянутых полосообразных элементов.

В преимущественном варианте, упомянутые удлиненные элементы предпочтительно будут образовывать подбрекерные вкладыши, в типичном случае предусматриваемые в шинах некоторых типов. В еще более преимущественном варианте, укладка упомянутых удлиненных элементов на ленте транспортера обеспечивает удержание свободных концов полосообразных элементов в контакте с поверхностью соответствующей ленты транспортера. В противном случае, такие свободные концы были бы склонны подниматься под влиянием внутренних натяжений в предусматриваемых здесь металлических кордах с риском последующего принятия неверной ориентации на первой формовочной опоре, а значит - и на создаваемой шине.

В качестве альтернативы, удлиненные элементы можно укладывать непосредственно на первой формовочной опоре перед переносом на нее полосообразных элементов, уложенных на первой ленте транспортера.

В первых вариантах осуществления данного изобретения, сборка упомянутой брекерной конструкции предусматривает, перед переносом упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору, задание первого рабочего диаметра для упомянутой первой формовочной опоры, а после переноса упомянутых полосообразных элементов с упомянутой, по меньшей мере, одной второй ленты транспортера на упомянутую первую формовочную опору, радиальное расширение упомянутой первой формовочной опоры вплоть до второго рабочего диаметра, большего, чем упомянутый первый рабочий диаметр, с одновременным поддержанием заданного профиля осевого изгиба. Таким образом, получается желаемая форма брекерной конструкции.

В альтернативных вариантах осуществления данного изобретения, сборка упомянутой брекерной конструкции предусматривает, перед переносом упомянутых полосообразных элементов с упомянутой первой ленты транспортера на упомянутую первую формовочную опору, задание первого профиля осевого изгиба для упомянутой первой формовочной опоры, а после переноса упомянутых полосообразных элементов с упомянутой, по меньшей мере, одной второй ленты транспортера на упомянутую первую формовочную опору, придание упомянутой первой формовочной опоре второго профиля осевого изгиба, отличающегося от упомянутого первого профиля осевого изгиба. Таким образом, желаемая форма брекерной конструкции получается независимо от профиля изгиба, принятого при переносе полосообразных элементов с ленты транспортера.

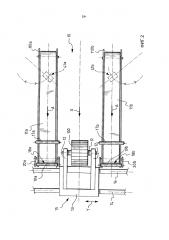

Сборка упомянутой брекерной конструкции предпочтительно предусматривает, сразу же после того, как началось перемещение упомянутой первой формовочной опоры к упомянутой, по меньшей мере, одной второй ленте транспортера, перемещение дополнительной формовочной опоры вплотную к упомянутой первой ленте транспортера. Такое устройство преимущественно обеспечивает наличие формовочной опоры у ленты транспортера с тех пор, как другую формовочную опору перемещают от упомянутой ленты транспортера после приема ею полосообразных элементов. Таким образом, получают выгодное снижение времени производственного цикла и подготовительных работ.

Упомянутые полосообразные элементы предпочтительно имеют поперечный размер, находящийся в диапазоне между примерно 10 мм и примерно 60 мм, еще предпочтительнее - между примерно 20 мм и примерно 50 мм. Было замечено, что упомянутые размеры оптимальны для достижения правильного компромисса между скоростью укладки и точностью укладки полосообразных элементов.

Упомянутое первое устройство для перемещения предпочтительно содержит захватный блок для упомянутой первой формовочной опоры, причем упомянутый захватный блок выполнен с возможностью перемещения вдоль первого, по существу, горизонтального направления и вдоль второго, по существу, вертикального направления.

Горизонтальное в вертикальное перемещение захватного блока преимущественно обеспечивает позиционирование первой формовочной опоры у каждой из лент транспортера в наиболее удобном положении для обеспечения правильного переноса полосообразных элементов с ленты транспортера на первую формовочную опору.

В предпочтительном варианте, линия для сборки коронной конструкции дополнительно содержит манипуляционное устройство, перемещаемое между положением подхвата упомянутой первой формовочной опоры со станции хранения и рабочим положением, где упомянутую первую формовочную опору переносят на упомянутое устройство для перемещения.

Каждое из упомянутого первого устройства для укладки и, по меньшей мере, одного второго устройства для укладки предпочтительно содержит соответствующий захватный элемент для упомянутых полосообразных элементов, причем упомянутый соответствующий захватный элемент выполнен с возможностью перемещения между первым рабочим положением, где подхватывают упомянутые полосообразные элементы, и вторым рабочим положением, где упомянутые полосообразные элементы укладывают на упомянутой первой ленте транспортера и на упомянутой, по меньшей мере, одной второй ленте транспортера, соответственно.

В предпочтительных вариантах осуществления данного изобретения, упомянутый захватный элемент содержит, по меньшей мере, один фиксирующий элемент для упомянутых полосообразных элементов.

Упомянутый фиксирующий элемент предпочтительно содержит, по меньшей мере, один магнитный элемент или одно магнитное устройство. Упомянутый магнитный элемент с выгодой фиксирует полосообразные элементы во время их перемещения к соответствующей ленте транспортера вплоть до момента их укладки на такой ленте транспортера.

Упомянутый захватный элемент предпочтительно содержит опорный элемент для упомянутых полосообразных элементов. Этот опорный элемент с выгодой поддерживает полосообразные элементы на противоположной стороне по отношению к фиксирующему элементу и взаимодействует с последним во время перемещения полосообразных элементов к соответствующей ленте транспортера.

Упомянутый фиксирующий элемент и упомянутый опорный элемент предпочтительно выполнены с возможностью приведения во вращение по отношению к оси поворота. Таким образом, становится возможным проведение и захватов отдельных полосообразных элементов, и высвобождения их на соответствующей ленте транспортера.

В предпочтительных вариантах осуществления данного изобретения, упомянутая первая лента транспортера содержит, по меньшей мере, на одном соответствующем участке поверхности, по меньшей мере, один соответствующий магнитный элемент или одно соответствующее устройство.

В предпочтительных вариантах осуществления данного изобретения, упомянутая, по меньшей мере, одна вторая лента транспортера содержит, по меньшей мере, на одном соответствующем участке поверхности, по меньшей мере, один соответствующий магнитный элемент или одно соответствующее устройство.

Упомянутые магнитные элементы могут быть распределены, предпочтительно - равномерно, подо всей поверхностью соответствующей ленты транспортера, или только на участке поверхности, на котором уложены полосообразные элементы.

В предпочтительных вариантах осуществления данного изобретения, упомянутые магнитные элементы содержат электромагниты, а в альтернативном варианте можно использовать постоянные магниты.

В некоторых вариантах осуществления данного изобретения, упомянутые магнитные элементы содержат на участке первой ленты транспортера, отдаленном от первой формовочной опоры, множество постоянных магнитов, а на участке второй ленты транспортера, ближнем к первой формовочной опоре, множество электромагнитов, или наоборот.

Упомянутая первая формовочная опора предпочтительно содержит, по меньшей мере, на одном участке ее поверхности, по меньшей мере, один магнитный элемент или одно магнитное устройство. В предпочтительных вариантах осуществления данного изобретения, упомянутые магнитные элементы содержат постоянные магниты, а в альтернативном варианте можно использовать постоянные магниты.

Независимо от конкретного типа магнитных элементов, используемых на лентах транспортера и/или на первой формовочной опоре, упомянутые магнитные элементы преимущественно обеспечивают получение устойчивого позиционирования полосообразных элементов на соответствующей ленте транспортера и/или на первой формовочной опоре.

В предпочтительных вариантах осуществления данного изобретения, линия для сборки коронной конструкции дополнительно содержит:

- первое устройство для подачи первого усилительного лентовидного элемента близко к упомянутой первой ленте транспортера;

- первый режущий элемент для упомянутого первого усилительного лентовидного элемента.

Таким образом можно получать полосообразные элементы, которые будут образовывать первый брекерный слой.

В предпочтительном варианте, линия для сборки коронной конструкции дополнительно содержит:

- по меньшей мере, одно второе устройство для подачи, по меньшей мере, одного второго усилительного лентовидного элемента близко к упомянутой, по меньшей мере, одной второй ленте транспортера;

- по меньшей мере, один второй режущий элемент для упомянутого, по меньшей мере, одного второго усилительного полосообразного элемента.

Таким образом можно получать полосообразные элементы, которые будут образовывать второй брекерный слой.

В предпочтительном варианте, линия для сборки коронной конструкции дополнительно содержит, по меньшей мере, один первый прижимной элемент, связанный с упомянутой первой лентой транспортера и приспособленный к воздействию, обеспечивающему упор, на упомянутую первую формовочную опору, когда упомянутая первая формовочная опора находится в упомянутом первом рабочем положении. Такой прижимной элемент выполняет уплотняющее воздействие на первую формовочную опору с полосообразными элементами, об