Диеновый полимер и способ его производства

Иллюстрации

Показать всеИзобретение относится к диеновому полимеру, способу его получения, полимерной эмульсии, резиновой смеси и пневматической шине. Диеновый полимер получают радикальной полимеризацией способного к радикальной полимеризации мономера в присутствии содержащего полярную функциональную группу тиолового соединения. Диеновый полимер содержит полярную функциональную группу на конце цепи и имеет молекулярно-массовое распределение от 2 до 6 и пиковую молекулярную массу от 150000 до 500000. Содержащее полярную функциональную группу тиоловое соединение представлено формулой (1)X-R1 -SH, где X представляет сложноэфирную группу, гидроксильную группу, карбоксильную группу, аминогруппу или алкоксисилильную группу и R1 представляет алкиленовую или ариленовую группу, которая может иметь заместитель. Изобретение позволяет улучшить обрабатываемость полимера, экономить топливо и улучшить сцепление с влажным дорожным покрытием. 5 н. и 4 з.п. ф-лы, 4 табл.

Реферат

Настоящее изобретение относится к диеновому полимеру и способу его получения, полимерной эмульсии и резиновой смеси, каждая из которых содержит диеновый полимер, и пневматической шине, содержащей резиновую смесь.

Уровень техники

Для резиновых смесей для шин требуется обладание наилучшими характеристиками, включая экономию топлива и сцепление с влажным дорожным покрытием. В качестве технологии улучшения этих характеристик известно введение полярной функциональной группы в основную цепь или в конец цепи каучука (диенового полимера) для регулирования свойств каучука. Особенно в случае, когда полярную функциональную группу вводят в конец цепи каучука, потеря энергии, вызванная передвижением конца, уменьшается, таким образом приводя к значительному улучшению экономии топлива.

Каучук обычно полимеризуют посредством ионной полимеризации или радикальной полимеризации. Так как ионная полимеризация обладает высокой универсальностью в молекулярном конструировании микроструктуры каучука, вышеупомянутую технологию введения полярной функциональной группы в основную цепь или в конец цепи каучука осуществляли посредством ионной полимеризации. Например, в патентном документе 1 описывают каучук, в котором полярную функциональную группу вводят в конец цепи, и в патентном документе 2 описывают каучук, в котором полярную функциональную группу вводят как в основную цепь, так и в конец. Однако ионная полимеризация еще может быть дополнительно усовершенствована, обычно в том смысле, что обрабатываемость вероятно ухудшается, так как полученное молекулярно-массовое распределение является узким, а себестоимость является высокой.

С другой стороны, промышленно широко использовали радикальную полимеризацию из-за ее легкого применения. Использование радикальной полимеризации делает возможным получение полимера, имеющего широкое и унимодальное молекулярно-массовое распределение и хорошую обрабатываемость. Однако, что касается радикальной полимеризации, которая не имеет жизненности, поскольку хотя и существует известная технология введения полярной функциональной группы в основную цепь каучука путем сополимеризации диенового мономера и мономера, содержащего полярную функциональную группу, не реализована технология введения полярной функциональной группы в конец цепи для увеличения функций диенового полимера.

Патентный документ 1: JP 2005-126604 А

Патентный документ 2: JP 2010-116546 А

Краткое описание изобретения

В настоящем изобретении решают упомянутые выше проблемы, и целью настоящего изобретения является предоставление диенового полимера, в котором полярную функциональную группу вводят в конец цепи путем радикальной полимеризации, раскрытие способа его получения, полимерной эмульсии и резиновой смеси, каждая из которых содержит диеновый полимер, и пневматической шины, содержащей резиновую смесь.

Изобретатели исследовали технологию введения полярной функциональной группы в конец полимерной цепи путем универсальной радикальной полимеризации и обратили основное внимание на регулятор молекулярной массы, используемый для регулирования молекулярной массы полимера при радикальной полимеризации. Они обнаружили, что в случае, когда тиоловое соединение, содержащие полярную функциональную группу, используют в качестве регулятора молекулярной массы, посредством радикальной полимеризации легко получают диеновый полимер, в который полярную функциональную группу вводят в конец цепи.

То есть, настоящее изобретение относится к диеновому полимеру, который получают путем радикальной полимеризации по меньшей мере одного способного к радикальной полимеризации мономера в присутствии по меньшей мере одного тиолового соединения, содержащего полярную функциональную группу, и который содержит полярную функциональную группу по меньшей мере на одном конце.

Содержащее полярную функциональную группу тиоловое соединение предпочтительно представлено формулой (1):

где X представляет сложноэфирную группу, гидроксильную группу, карбоксильную группу, аминогруппу или алкоксисилильную группу и R1 представляет алкиленовую или ариленовую группу, которая может иметь заместитель.

Диеновый полимер предпочтительно содержит полярную функциональную группу в основной цепи и по меньшей мере на одном конце.

Способный к радикальной полимеризации мономер предпочтительно представляет собой сочетание по меньшей мере одного диенового мономера и по меньшей мере одного стиролового мономера.

Способный к радикальной полимеризации мономер предпочтительно представляет собой сочетание по меньшей мере одного диенового мономера, по меньшей мере одного стиролового мономера и по меньшей мере одного мономера, содержащего полярную функциональную группу.

Настоящее изобретение также относится к способу получения диенового полимера, включающему эмульгирование способного к радикальной полимеризации мономера в воде с использованием по меньшей мере одного эмульгатора в присутствии содержащего полярную функциональную группу тиолового соединения и добавление к получающейся эмульсии по меньшей мере одного инициатора радикальной полимеризации для осуществления радикальной полимеризации.

Настоящее изобретение также относится к полимерной эмульсии, содержащей диеновый полимер.

Настоящее изобретение также относится к резиновой смеси, содержащей диеновый полимер.

Настоящее изобретение также относится к пневматической шине, содержащей диеновый полимер.

В настоящем изобретении предоставляют диеновый полимер, который получают путем радикальной полимеризации по меньшей мере одного способного к радикальной полимеризации мономера в присутствии по меньшей мере одного содержащего полярную функциональную группу тиолового соединения, содержащего полярную функциональную группу по меньшей мере на одном конце, и способ его получения. По настоящему изобретению одновременно достигают улучшенных характеристик диенового полимера и уменьшения затрат на его производство.

К тому же, в случае использования содержащей диеновый полимер полимерной эмульсии для влажной маточной смеси ожидают разработку, которую было трудно осуществить с помощью обычного способа пластикации (например, создание нового материала с использованием полимера с высокой молекулярной массой и развитие новой функции путем регулирования структуры), и уменьшение нагрузки на окружающую среду в способе пластикации.

К тому же, с помощью резиновой смеси, содержащей диеновый полимер, можно достичь высокой экономии топлива, стойкости к истиранию и сцепления с влажным дорожным покрытием сбалансированным образом. Поэтому с использованием данной резиновой смеси возможно предоставить пневматическую шину с такими превосходными характеристиками.

Наилучший способ осуществления изобретения

Диеновый полимер

Диеновый полимер по настоящему изобретению получают путем радикальной полимеризации способного к радикальной полимеризации мономера в присутствии содержащего полярную функциональную группу тиолового соединения. Так как протон тиола отнимают от содержащего полярную функциональную группу тиолового соединения для образования радикала, содержащее полярную функциональную группу тиоловое соединение может действовать как регулятор молекулярной массы (агент передачи цепи) так же, как и обычные регуляторы молекулярной массы, такие как третдодецилмеркаптан. Помимо этого, радикал, образованный из содержащего полярную функциональную группу тиолового соединения, реагирует со способным к радикальной полимеризации мономером для инициирования цепной реакции, которая означает, что полярную функциональную группу содержащего полярную функциональную группу тиолового соединения вводят в инициируемый конец цепи диенового полимера. Таким образом можно получить диеновый полимер, содержащий полярную функциональную группу на конце цепи, посредством универсальной радикальной полимеризации.

Содержащее полярную функциональную группу тиоловое соединение не ограничено особым образом, до тех пор, пока оно является соединением, содержащим полярную функциональную группу (-Х) и тиольную группу (-SH).

Можно подходящим образом использовать соединения, представленные формулой (1):

где X представляет сложноэфирную группу, гидроксильную группу (-ОН), карбоксильную группу (-СООН), аминогруппу или алкоксисилильную группу и R1 представляет алкиленовую или ариленовую группу, которая может иметь заместитель.

Алкиленовая группа R1 может быть линейной, разветвленной или циклической. Примеры линейной алкиленовой группы включают метиленовую группу, этиленовую группу, н-пропиленовую группу, н-бутиленовую группу, н-пентиленовую группу и н-гексиленовую группу. Примеры разветвленной алкиленовой группы включают изопропиленовую группу и 2-этилгексиленовую группу. Примеры циклической алкиленовой группы включают циклопропиленовую группу и циклобутиленовую группу. Алкиленовая группа может содержать заместитель.

Алкиленовая группа предпочтительно имеет число атомов углерода от 1 до 20 и более предпочтительно от 2 до 16, так как при этих значениях результаты настоящего изобретения могут проявляться предпочтительным образом.

Примеры ариленовой группы R1 включают фениленовую группу, толиленовую группу, ксилоловую группу, нафтиленовую группу и бифениленовую группу. Ариленовая группа может содержать заместитель.

Примеры сложноэфирной группы X включают группы, представленные формулами (2-1) или (2-2):

где R2 представляет алкильную группу, или арильную группу, или

где R3 представляет атом водорода, алкильную группу или арильную группу.

Алкильная группа R2 или R3 может быть линейной, разветвленной или циклической. Примеры линейной алкильной группы включают метильную группу, этильную группу, н-пропильную группу, н-бутильную группу, н-пентильную группу и н-гексильную группу. Примеры разветвленной алкильной группы включают изопропильную группу, изобутильную группу и 2-этилгексильную группу. Примеры циклической алкильной группы включают циклопропильную группу и циклобутильную группу. Алкильная группа может содержать заместитель.

Алкильная группа предпочтительно имеет число атомов углерода от 1 до 20 и более предпочтительно от 2 до 18, так как при этих значениях результаты настоящего изобретения могут проявляться предпочтительным образом.

Примеры арильной группы R2 или R3 включают фенильную группу, толильную группу, ксилильную группу, нафтильную группу и бифенильную группу. Арильная группа может быть группой, образованной путем замещения атома водорода упомянутой группы.

Примеры аминогрупп X включают группы, представленные формулой (3):

где R4 и R5 каждый представляют атом водорода, алкильную группу или арильную группу и R4 и R5 могут образовывать кольцевую структуру.

Примеры алкильной группы и арильной группы R4 и R5 включают соединения, упомянутые в качестве примеров для R2 или R3. R4 и R5 могут образовывать кольцевую структуру, например, путем образования пиррольного кольца с атомом азота, показанном в формуле (3).

Алкильная группа предпочтительно имеет число атомов углерода от 1 до 12 и более предпочтительно от 1 до 4, и арильная группа предпочтительно имеет число атомов углерода от 6 до 18 и более предпочтительно от 6 до 8, так как при этих значениях результаты настоящего изобретения могут проявляться предпочтительным образом.

Примеры алкоксисилильной группы X включают группы, представленные формулой (4):

где R6 представляет алкильную группу, R7 представляет атом водорода или алкильную группу и p является целым числом от 1 до 3.

Примеры алкильной группы R6 или R7 включают соединения, упомянутые в качестве примеров для R2 или R3.

Алкильная группа предпочтительно имеет число углеродов от 1 до 12 и более предпочтительно от 1 до 4, так как при этих значениях результаты настоящего изобретения могут проявляться предпочтительным образом.

Конкретные примеры соединений, представленных формулой (1), включают: соединения, в которых X является сложноэфирной группой, такие как 2-этилгексилмеркаптопропионат и 2-меркаптоэтилоктаноат, соединения, в которых X является гидроксильной группой, такие как 9-меркапто-1-нонанол и 11-меркапто-1-ундеканол, соединения, в которых X является карбоксильной группой, такие как 11-меркаптоундекановая кислота и 16-меркаптогексадекановая кислота, соединения, в которых X является аминогруппой, такие как 11-амино-1-ундеканэтиол и 1Н-пиррол-1-ундеканэтиол, и соединения, в которых X является алкоксисилильной группой, такие как 3-меркаптопропилтриэтоксисилан и 3-меркаптопропил(диметокси)метилсилан.

Примеры способных к радикальной полимеризации мономеров, применяемых в настоящем изобретении, включают диеновые мономеры и стироловые мономеры. Примеры диеновых мономеров включают бутадиен, изопрен и мирцен. Примеры стироловых мономеров включают стирол, α-метилстирол и метоксистирол. С точки зрения лучшей характеристики при использовании шин, способный к радикальной полимеризации мономер предпочтительно является диеновым мономером и более предпочтительно сочетанием диенового мономера и стиролового мономера.

Способный к радикальной полимеризации мономер предпочтительно является сочетанием содержащего полярную функциональную группу мономера с диеновым мономером и стироловым мономером. В результате получают диеновый полимер, содержащий полярную функциональную группу в основной цепи и на ее конце, что означает получение диенового полимера, дополнительно имеющего более высокую характеристику.

В качестве содержащего полярную функциональную группу мономера можно подходящим образом использовать мономер, имеющий полярную функциональную группу и способную к полимеризации ненасыщенную связь. Примеры полярной функциональной группы включают сложноэфирную группу, гидроксильную группу, карбоксильную группу, аминогруппу и алкоксисилильную группу. Среди них в качестве полярной функциональной группы предпочтительными являются сложноэфирная группа, карбоксильная группа и аминогруппа, так как при этом результаты настоящего изобретения могут проявляться предпочтительным образом. Конкретные примеры содержащего полярную функциональную группу мономера включают 2-(диметиламино)этилакрилат, 2-гидроксиэтилакрилат и N-(2-гидроксиэтил)акриламид.

Количество диенового мономера в полимеризованной форме в диеновом полимере по настоящему изобретению не ограничивают особым образом и его можно приблизительно подобрать в соответствии с количеством других компонентов. Данное количество предпочтительно составляет 50 масс. % или более и более предпочтительно 55 масс. % или более. Данное количество предпочтительно составляет 90 масс. % или менее и более предпочтительно 80 масс. % или менее. Если количество находится в пределах указанного выше диапазона, результаты настоящего изобретения могут проявляться предпочтительным образом.

Если диеновый полимер по настоящему изобретению получают из стиролового мономера, количество стиролового мономера в полимеризованной форме в диеновом полимере предпочтительно составляет 10 масс. % или более и более предпочтительно 20 масс. % или более. Данное количество предпочтительно составляет 50 масс. % или менее и более предпочтительно 45 масс. % или менее. Если данное количество находится вне указанного выше диапазона, при использовании для шин диенового полимера по настоящему изобретению можно не получить хорошей экономии топлива, стойкости к истиранию и сцепления с влажным дорожным покрытием сбалансированным образом.

Если диеновый полимер по настоящему изобретению получают из мономера, содержащего полярную функциональную группу, количество мономера, содержащего полярную функциональную группу, в полимеризованной форме в диеновом полимере предпочтительно составляет 0,001 масс. % или более и более предпочтительно 0,01 масс. % или более. Данное количество предпочтительно составляет 20 масс. % или менее и более предпочтительно 10 масс. % или менее. Если данное количество находится вне указанного выше диапазона, при использовании для шин диенового полимера по настоящему изобретению можно не получить хорошей экономии топлива, стойкости к истиранию и сцепления с влажным дорожным покрытием сбалансированным образом.

Содержания в диеновом полимере по настоящему изобретению диенового мономера, стиролового мономера и содержащего полярную функциональную группу мономера в полимеризованной форме можно определить так, как описано ниже в примерах.

Молекулярно-массовое распределение (ММР), Mw (среднемассовая молекулярная масса) / Mn (среднечисленная молекулярная масса), диенового полимера по настоящему изобретению предпочтительно составляет 2 или более и более предпочтительно 3 или более. Mw/Mn предпочтительно составляет 6 или менее и более предпочтительно 5 или менее. Если Mw/Mn меньше нижнего предела, может ухудшаться обрабатываемость. При этом, если Mw/Mn превышает верхний предел, можно не получить хорошей экономии топлива, стойкости к истиранию и сцепления с влажным дорожным покрытием сбалансированным образом.

Пиковая молекулярная масса Мр (в максимуме на ММР) диенового полимера по настоящему изобретению предпочтительно составляет 150000 или более и более предпочтительно 200000 или более. Мр предпочтительно составляет 500000 или менее и более предпочтительно 450000 или менее. Если Мр меньше нижнего предела, можно не достичь улучшения экономии топлива и стойкости к истиранию сбалансированным образом. Если Мр превышает верхний предел, может ухудшаться обрабатываемость.

Mw, Mn и Мр диенового полимера по настоящему изобретению можно определить так, как описано ниже в примерах.

Способ получения диенового полимера

Диеновый полимер по настоящему изобретению можно особенно подходящим образом получить путем полимеризации в эмульсии. Например, диеновый полимер можно подходящим образом получить путем способа получения, включающего эмульгирование способного к радикальной полимеризации мономера в воде с использованием эмульгатора в присутствии содержащего полярную функциональную группу тиолового соединения и добавление радикального инициатора в получающеюся эмульсию для радикальной полимеризации.

Эмульсию можно приготовить известным способом с использованием эмульгатора. Эмульгатор не ограничивают особым образом и он может быть известным материалом. Его примеры включают соли жирных кислот и соли смоляных кислот. Примеры солей жирных кислот и солей смоляных кислот включают калиевые или натриевые соли каприновой кислоты, лауриновой кислоты, миристиновой (тетрадекановой) кислоты или подобных кислот.

Полимеризацию в эмульсии можно выполнять известным способом, используя инициатор радикальной полимеризации. Инициатор радикальной полимеризации не ограничивают особым образом и он может быть известным материалом. Его примеры включают окислительно-восстановительные инициаторы, такие как гидропероксид параментана, и персульфаты, такие как персульфат аммония.

Температуру полимеризационной эмульсии можно подобрать надлежащим образом в соответствии с разновидностью используемого радикального инициатора, и она предпочтительно составляет от 0 до 50°С и более предпочтительно от 0 до 20°С.

Полимеризацию в эмульсии можно остановить путем добавления агента обрыва цепи в систему полимеризации. Агент обрыва цепи не ограничивают особым образом и он может быть известным материалом. Его примеры включают N,N′-диметилдитиокарбамат, диэтилгидроксиламин и гидрохинон.

После остановки полимеризации в эмульсии получают полимерный латекс (полимерную эмульсию), в котором диспергирован диеновый полимер. После удаления из латекса непрореагировавших мономеров, если это необходимо, добавляют, если это необходимо, кислоту и смешивают до достижения латексом заранее определенного значения рН. Затем латекс коагулируют с получением измельченного диенового полимера.

Полимерная эмульсия

Полимерная эмульсия по настоящему изобретению представляет собой дисперсию, содержащую диеновый полимер, и ее можно получить при получении упомянутого выше диенового полимера. Полимерную эмульсию можно подходящим образом использовать для влажной маточной смеси. В результате ожидают разработку, которую было трудно осуществить с помощью обычного способа пластикации, и уменьшение нагрузки на окружающую среду в способе пластикации.

Резиновая смесь

Диеновый полимер можно использовать в качестве каучука, содержащегося в каучуковом компоненте резиновой смеси. Количество диенового полимера в 100 масс.% каучукового компонента предпочтительно составляет 30 масс.% или более и более предпочтительно 60 масс.% или более. Если данное количество меньше 30 масс.%, воздействие от примешивания диенового полимера не проявляется существенным образом. Верхний предел количества диенового полимера не органичен особым образом и предпочтительно составляет 90 масс.% или менее и более предпочтительно 80 масс.% или менее.

Диеновый полимер можно использовать в сочетании с другими каучуками. Примеры других каучуков включают диеновые каучуки, такие как натуральный каучук (НК), бутадиеновый каучук (БК), бутадиенстирольный каучук (БСК), бутадиенстиролизопреновый каучук (БСИК), этиленпропилендиеновый каучук (ЭПДК), хлоропреновый каучук (ХК) и бутадиенакрилнитрильный каучук (БАНК). Среди них НК является предпочтительным из-за хорошей экономии топлива, сцепления с влажным дорожным покрытием и стойкости к истиранию, которых можно достичь с ним сбалансированным образом.

Количество НК в 100 масс.% каучукового компонента предпочтительно составляет 10 масс.% или более и более предпочтительно 20 масс.% или более. Данное количество предпочтительно составляет 70 масс.% или менее и более предпочтительно 40 масс.% или менее. Если данное количество находится в пределах этого диапазона, можно достичь хорошей экономии топлива, сцепления с влажным дорожным покрытием и стойкости к истиранию сбалансированным образом.

Резиновая смесь по настоящему изобретению предпочтительно содержит диоксид кремния. Диеновый полимер способствует дисперсии диоксида кремния, что приводит к дополнительному улучшению экономии топлива, сцепления с влажным дорожным покрытием и стойкости к истиранию. Подходящий для использования диоксид кремния не ограничивают особым образом и можно использовать такой диоксид кремния, который обычно используют в шинной промышленности. Помимо этого, диоксид кремния предпочтительно можно использовать в сочетании с известным силановым связующим агентом.

Удельная площадь поверхности по адсорбции азота (УППА) диоксида кремния предпочтительно составляет 100 м2/г или более и более предпочтительно 150 м2/г или более. Если УППА меньше 100 м2/г, уменьшается усиливающий эффект и, таким образом, не получают улучшения стойкости к истиранию. УППА диоксида кремния предпочтительно составляет 300 м2/г или менее и более предпочтительно 200 м2/г или менее. Если УППА составляет больше 300 м2/г, диоксид кремния хуже подвергается диспергированию и, таким образом, ухудшается экономия топлива.

Удельную площадь поверхности по адсорбции азота диоксида кремния можно определить способом БЭТ в соответствии с ASTM D3037-81.

Количество диоксида кремния предпочтительно составляет 15 масс. частей или более и более предпочтительно 25 масс. частей или более на 100 масс. частей каучукового компонента. Если количество меньше 15 масс. частей, не достигают существенной стойкости к истиранию. Количество диоксида кремния предпочтительно составляет 60 масс. частей или менее и более предпочтительно 40 масс. частей или менее на 100 масс. частей каучукового компонента. Если количество превышает 60 масс. частей, диоксид кремния хуже подвергается диспергированию и, таким образом, ухудшается экономия топлива.

Резиновая смесь по настоящему изобретению предпочтительно содержит сажу. Если резиновая смесь содержит сажу, улучшается усиливающий эффект и результаты настоящего изобретения можно проявить наилучшим образом.

Удельная площадь поверхности по адсорбции азота (УППА) сажи предпочтительно составляет 80 м2/г или более и более предпочтительно 100 м2/г или более. Если УППА меньше 80 м2/г, усиливающий эффект уменьшается и, таким образом, существенно не улучшается стойкость к истиранию. УППА сажи предпочтительно составляет 200 м2/г или менее и более предпочтительно 150 м2/г или менее. Если УППА больше 200 м2/г, сажа хуже подвергается диспергированию и, таким образом, ухудшается экономия топлива.

Удельную площадь поверхности по адсорбции азота сажи определяют в соответствии со способом A JIS К6217.

Количество сажи предпочтительно составляет 15 масс. частей или более и более предпочтительно 25 масс. частей или более на 100 масс. частей каучукового компонента. Если количество меньше 15 масс. частей, не достигают существенной стойкости к истиранию. Количество сажи предпочтительно составляет 60 масс. частей или менее и более предпочтительно 40 масс. частей или менее на 100 масс. частей каучукового компонента. Если количество превышает 60 масс. частей, сажа хуже подвергается диспергированию и, таким образом, ухудшается экономия топлива.

Общее количество сажи и диоксида углерода предпочтительно составляет 30 масс. частей или более и более предпочтительно 50 масс. частей или более на 100 масс. частей каучукового компонента. Общее количество предпочтительно составляет 120 масс. частей или менее и более предпочтительно 80 масс. частей или менее на 100 масс. частей каучукового компонента. Если общее количество находится в пределах указанного выше диапазона, можно достичь хорошей стойкости к истиранию. Помимо этого, использование указанного выше количества наполнителя вместе с диеновым полимером может привести к хорошей экономии топлива без необходимости уменьшения используемого количества наполнителя.

Помимо указанных выше материалов резиновая смесь по настоящему изобретению может содержать различные материалы, обычно используемые в шинной промышленности, такие как масло, оксид цинка, стеариновая кислота, антиоксидант и ускоритель вулканизации по необходимости.

Резиновую смесь по настоящему изобретению можно получить обычным способом. То есть, смесь можно получить, например, способом, в котором компоненты пластицируют с помощью такого устройства, как смеситель Бенбери, пластикатор или открытые валки, и пластицированную смесь затем вулканизируют.

Используя полученную таким образом резиновую смесь можно получить пневматическую шину, в которой сбалансированным образом улучшены экономия топлива, сцепление с влажным дорожным покрытием и стойкость к истиранию. Резиновую смесь можно использовать для различных составных элементов шины, в частности, данную смесь подходящим образом используют для протекторов, боковин и т.п.

Пневматическая шина

Пневматическую шину по настоящему изобретению можно получить, используя резиновую смесь с помощью обычного способа.

Конкретно, резиновую смесь, образованную смешиванием компонентов, экструдируют и придают ей форму составного элемента шины, такого как протектор, до вулканизации, этот составной элемент шины компонуют с другими составными элементами шины и формуют на станке для сборки шин обычным способом для образования невулканизированной шины. Затем невулканизированную шину нагревают и подвергают воздействию давления в вулканизаторе так, чтобы получить пневматическую шину.

Примеры

Настоящее изобретение подробно описывают на основе примеров, причем настоящее изобретение не ограничено этими примерами.

Далее перечислены химические препараты, использованные в синтезе диенового полимера (здесь далее просто называемого «полимером»).

Вода: дистиллированная вода.

Эмульгатор (1): мыло смоляной кислоты, изготовленное Harima Chemicals, Inc.

Эмульгатор (2): мыло жирной кислоты, изготовленное Wako Pure Chemical Industries, Ltd.

Электролит: фосфат натрия, изготовленный Wako Pure Chemical Industries, Ltd.

Стирол: стирол, изготовленный Wako Pure Chemical Industries, Ltd. Бутадиен: 1,3-бутадиен, изготовленный Takachiho Chemical Industrial Co.,

Ltd.

Содержащий полярную группу мономер: 2-(диметиламино)этилакрилат, изготовленный Tokyo Chemical Industry Co., Ltd.

Регулятор молекулярной массы: третдодецилмеркаптан, изготовленный Wako Pure Chemical Industries, Ltd.

Модификатор конца цепи (1): 2-этилгексилмеркаптопропионат, изготовленный Wako Pure Chemical Industries, Ltd.

Модификатор конца цепи (2): 2-меркаптоэтилоктаноат, изготовленный Wako Pure Chemical Industries, Ltd.

Модификатор конца цепи (3): 9-меркапто-1-нонанол, изготовленный Sigma-Aldrich Japan К.К.

Модификатор конца цепи (4): 11-меркапто-1-ундеканол, изготовленный Sigma-Aldrich Japan К.К.

Модификатор конца цепи (5): 11-меркаптоундеканоловая кислота, изготовленная Sigma-Aldrich Japan К.К.

Модификатор конца цепи (6): 16-меркаптогексадеканоловая кислота, изготовленная Sigma-Aldrich Japan К.К.

Модификатор конца цепи (7): 11-амино-1-ундекантиол, изготовленный Sigma-Aldrich Japan К.К.

Модификатор конца цепи (8): 1Н-пиррол-1-ундекантиол, изготовленный Sigma-Aldrich Japan К.К.

Модификатор конца цепи (9): 3-меркаптопропилтриэтоксисилан, изготовленный Tokyo Chemical Industry Co., Ltd.

Модификатор конца цепи (10): 3-меркаптопропил(диметокси)метилсилан, изготовленный Tokyo Chemical Industry Co., Ltd.

Инициатор радикальной полимеризации: гидропероксид параментана, изготовленный NOF Corporation.

ФСН: формальдегидсульфоксилат натрия, изготовленный Wako Pure Chemical Industries, Ltd.

ЭДТА: этилендиаминтетраацетат натрия, изготовленный Wako Pure Chemical Industries, Ltd.

Катализатор: сульфат железа, изготовленный Wako Pure Chemical Industries, Ltd.

Агент обрыва цепи: N,N'-диметилдитиокарбамат, изготовленный Wako Pure Chemical Industries, Ltd.

Спирт: метанол, этанол, изготовленный Kanto Chemical Co., Inc.

Муравьиная кислота: муравьиная кислота, изготовленная Kanto Chemical Co., Inc.

Хлорид натрия: хлорид натрия, изготовленный Wako Pure Chemical Industries, Ltd.

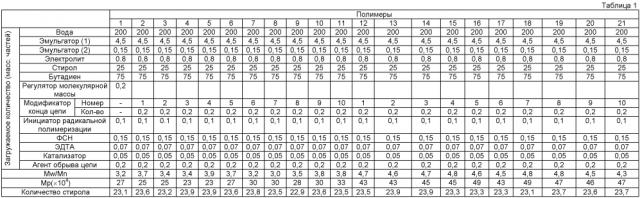

Синтез полимера Синтез полимера (1) В соответствии с количествами, показанными в таблице 1, воду, эмульгатор (1), эмульгатор (2), электролит, стирол, бутадиен и регулятор молекулярной массы загружали в устойчивый к высокому давлению реактор, снабженный смесителем. Температуру в реакторе устанавливали на уровне 5°С, в реактор добавляли водный раствор инициатора радикальной полимеризации и ФСН и водный раствор ЭДТА и катализатора так, чтобы началась полимеризация. Спустя пять часов после начала полимеризации добавляли агент обрыва цепи для прекращения реакции, посредством чего получали латекс.

Непрореагировавшие мономеры удаляли из полученного латекса с помощью отгонки паром. Затем к латексу добавляли спирт и устанавливали рН от 3 до 5 с помощью насыщенного водного раствора хлорида натрия или с помощью муравьиной кислоты для того, чтобы вызвать коагуляцию, посредством чего получали измельченный полимер (1). Полимер (1) сушили при 40°С в вакуумной сушилке, посредством чего получали твердый каучук.

Синтез полимеров от (2) до (11)

Полимеры от (2) до (11) получали, используя загрузочные количества, показанные в таблице 1, тем же способом, что и полимер (1), за исключением того, что в систему полимеризации вместо регулятора молекулярной массы загружали модификатор конца цепи.

Синтез полимеров от (12) до (21)

Полимеры от (12) до (21) получали, используя загрузочные количества, показанные в таблице 1, тем же способом, что и полимер (1), за исключением того, модификатор конца цепи использовали вместо регулятора молекулярной массы, и его делили на доли и загружали в систему полимеризации по одной доле в час.

Синтез полимера (22)

Полимер (22) получали, используя загрузочные количества, показанные в таблице 2, тем же способом, что и полимер (1), за исключением того, содержащий полярную группу мономер добавляли при полимеризации.

Синтез полимеров от (23) до (32)

Полимеры от (23) до (32) получали, используя загрузочные количества, показанные в таблице 2, тем же способом, что и полимер (22), за исключением того, что в систему полимеризации вместо регулятора молекулярной массы загружали модификатор конца цепи.

Синтез полимеров от (33) до (42)

Полимеры от (33) до (42) получали, используя загрузочные количества, показанные в таблице 2, тем же способом, что и полимер (22), за исключением того, модификатор конца цепи использовали вместо регулятора молекулярной массы, и его делили на доли и загружали в систему полимеризации по одной доле в час.

Анализ полимера

Полученные таким образом полимеры анализировали с помощью следующего способа.

Определение молекулярно-массового распределения Mw/Mn и пиковой молекулярной массы Мр

Молекулярно-массовое распределение Mw/Mn и пиковую молекулярную массу Мр полимеров определяли с помощью гельпроникающего хроматографа (ГПХ) (серия GPC-8000, изготовленная TOSOH Corporation, датчик: дифференциальный рефрактометр, колонна: TSKGEL SUPERMALTPORE HZ-M, изготовленная TOSOH Corporation), калиброванного с помощью полистирольных стандартов.

Определение микроструктуры Измерение выполняли на полимерах с помощью установки серии JNM-ЕСА, изготовленной JEOL Ltd. для определения микроструктуры. На основе результатов измерения вычисляли количества (в масс.%) стирола и содержащего полярную функциональную группу мономера в полимеризованной форме в полученном полимере.

Примеры и сравнительные примеры

Ниже перечислены химические вещества, используемые в примерах и сравнительных примерах.

НК: RSS #3

Полимеры от (1) до (42): синтезированы с помощью указанных выше способов

Полимеризованный в эмульсии БСК: SBR1502, изготовленный JSR Corporation

Сажа: SHOBLACK N220, изготовленная Cabot Japan К.К.

Диоксид кремния: Ultrasil VN3, изготовленный Degussa

Силановый связующий агент: Si69, изготовленный Degussa

Масло: Process Х-140, изготовленное Japan Energy Corporation

Стеариновая кислота: стеариновая кислота, изготовленная NOF Corporation

Оксид цинка: оксид цинка # 1, изготовленный Mitsui Mining & Smelting Co.,

Ltd.

Антиоксидант: Nocrac 6C, изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

Воск: Sunnoc Wax, изготовленный Ouchi Shinko Chemical Industrial Co.,

Ltd.

Сера: порошок серы, изготовленный Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации (1): Nocceler CZ, изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации (2): Nocceler D, изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

Химические препараты смешивали и пластицировали, основываясь на составах, показанных в таблице 3 или 4, для получения невулканизированной резиновой смеси. Полученную невулканизированную резиновую смесь вулканизировали под давлением при 170°С в течение 20 минут для получения вулканизированной резиновой смеси.

Полученные невулканизированные и вулканизированные резиновые смеси оценивали с точки зрения экономии топлива, характеристики сцепления с влажным дорожным покрытием, стойкости к истиранию и обрабатываемости с помощью описанных ниже способов испытания.

Экономия топлива (сопротивление качению)

Используя спектрометр, изготовленный Ueshima Seisakusho Co., Ltd., измеряли tan6 вулканизированной резиновой смеси при температуре 60°С, амплитуде динамической деформации 1% и частоте 10 Гц, и полученное значение использовали в качестве показателя в следующем уравнении. Большая величина показателя указывает на меньшее сопротивление качению и, таким образом, лучшую экономию топлива.

Показатель экономии топлива=(tanδ в сравнительном примере 21 tan6 каждого состава)×100

Стойкость к истиранию

Используя прибор Лэмборна (Lambourn) для определения стойкости к истиранию, измеряли потери при истирании вулканизированной резиновой смеси при условиях: комнатная температура, приложенная нагрузка 9,8 Н (