Способ наслаивания для неплоских компонентов из композитного материала

Иллюстрации

Показать всеИзобретение относится к способу наслоения предварительно пропитанных смолами лент композитного материала и к неплоскому композитному компоненту, содержащему ленты композитного материала. Согласно способу определяют траектории лент в качестве модифицированных траекторий геодезических траекторий. Проецируют геодезические траектории, соответствующие лентам, на горизонтальную плоскость. Модифицируют горизонтальные проецированные траектории для удовлетворения следующим условиям своих проекций на горизонтальную плоскость. Радиус R2 кривизны их криволинейных сегментов больше, чем заданное значение Rmin. Зазор G2p между двумя смежными лентами находится в пределах от 0 до заданного значения Gmax. Получают модифицированные траектории на соответствующих поверхностях наслоения посредством пересечения упомянутых поверхностей с вертикальной плоскостью, которая содержит модифицированные горизонтальные траектории. Выдают модифицированные траектории в машину ATL для нанесения слоев. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 5 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к производству компонентов из композитного материала, а более конкретно, к производству неплоских компонентов из композитного материала, таких как обшивка кессона крыла летательного аппарата, с использованием машины автоматизированной укладки ленты.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Способы производства компонентов из композитного материала, содержащие этап наслаивания, на котором слои композитного материала в виде рулона размещают на форме подходящего профиля, и этап отверждения, широко известны в авиационной промышленности, а также в других отраслях промышленности.

Композитные материалы, которые в большинстве случаев используются в авиационной промышленности, состоят из волокон или пучков волокон, встроенных в матрицу термореактивного или термопластического полимера, в виде предварительно пропитанного смолами материала или «препрега». К их основным преимуществам относятся:

- высокая удельная прочность по отношению к металлическим материалам;

- превосходное поведение в отношении усталостных нагрузок;

- возможности оптимизации конструкции благодаря анизотропии материала и возможности комбинирования волокон с разными ориентациями, позволяющие использовать конструкции элементов с разными механическими свойствами в соответствии с разными потребностями в показателях прикладываемых нагрузок.

Слои композитного материала не размешаются случайно, а компонуются в каждой зоне в определенном количестве и с ориентацией своего волоконного армирования, типично, углеродного волокна, которое зависит от природы и величины механических напряжений, которые должны выдерживаться компонентом в каждой зоне. Таким образом, каждая зона имеет конкретную структуру, зависящую от компоновки или укладки пакета слоев. Разница толщины между разными зонами формирует перепады слоев, которые требуют наличия модели слоя для каждого компонента, устанавливающей, каким образом компоновать слои на стапеле во время процесса укладки пакета.

Этап наслоения обычно выполняют с использованием машин автоматизированной укладки ленты (в дальнейшем, машин ATL) для укладки ненаправленных (UD) или тканевых лент. Ленты укладываются непосредственно на форму согласно профилю компонента со своими армирующими волокнами в ориентации, установленной конструктором. Машина ATL затем будет снабжена траекториями, которых следует придерживаться для наслоения лент композитного материала (обычно, CFRP, предварительно пропитанного смолами).

Траектории для лент в направлении 0° на фасонной поверхности желательно будут придерживаться «естественного пути», означающего путь, на котором лента будет следовать фасонной поверхности без растяжения или сморщивания, во время укладки.

Однако трудно определить «естественный путь» для неплоских поверхностей.

Сначала было предложено определять траектории для лент в направлении 0° в качестве геодезических кривых (то есть кривых, которые являются локально прямыми относительно поверхности, так как их геодезическая кривизна равна нулю в каждой точке), но было обнаружено, что эти траектории влекут за собой чрезмерные зазоры между смежными лентами типичных размеров, используемых в промышленности.

US 2006/0073309 раскрывает способ для расчета траекторий для лент в направлении 0°, который избегает упомянутых чрезмерных зазоров, а также создания складок на лентах, в то время как траектория определена множеством сегментов естественного пути, каждый из них определяет неестественный угол относительно смежных сегментов пути, так что поперечная кромка каждой ленты расположена в пределах заданного интервала расстояния смещения от смежной ленты. Реализация этого способа для больших композитных частей сложной геометрии, таких как обшивки крыльев летательного аппарата, имеющих двойную кривизну, влечет за собой вычислительные проблемы и не гарантирует отсутствия складок.

Таким образом, был бы желателен способ наслоения, в котором требуемые траектории могли бы легко рассчитываться и выдаваться в машину ATL.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы обеспечить способ наслоения лент предварительно пропитанного смолами композитного материала в направлении 0° неплоского композитного компонента на подходящей форме с использованием машины ATL, в котором, траектории упомянутых лент определяются так, что они могут наслаиваться машиной ATL без образования складок.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить способ наслоения лент предварительно пропитанного смолами композитного материала в направлении 0° неплоского композитного компонента на подходящей форме с использованием машины ATL, при этом траектории упомянутых лент могут легко рассчитываться.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить неплоские композитные компоненты, имеющие ленты композитного материала, надлежащим образом уложенные для избежания дефектов, таких как складки, чрезмерные зазоры между смежными лентами и перекрытия между смежными лентами.

В одном аспекте эти и другие задачи решаются посредством способа для наслоения предварительно пропитанных смолами лент композитного материала в направлении 0° неплоского композитного компонента на подходящей форме с использованием машины ATL, содержащего этапы, на которых: a) определяют траектории упомянутых лент в качестве модифицированных траекторий геодезических траекторий, удовлетворяющих следующим условиям своих проекций на горизонтальной плоскости: чтобы радиус R2 кривизны их криволинейных сегментов был большим, чем заданное значение Rmin; чтобы зазор G2p между двумя смежными лентами был заключен между 0 и предварительно определенным значением Gmax; b) выдают упомянутые модифицированные траектории в упомянутую машину ATL.

В вариантах осуществления настоящего изобретения этап a) содержит следующие подэтапы, на которых: a1) проецируют геодезические траектории, соответствующие лентам, на горизонтальную плоскость; a2) модифицируют горизонтальные проецированные траектории для удовлетворения вышеупомянутым условиям; a3) получают модифицированные траектории на соответствующих поверхностях наслоения посредством пересечения упомянутых поверхностей с вертикальной плоскостью, которая содержит модифицированные горизонтальные траектории. Поэтому, обеспечен способ, который может быть реализован с использованием аппаратных и программных средств, которые обычно доступны в процессе наслоения с использованием машины ATL.

В вариантах осуществления настоящего изобретения упомянутое заданное значение Rmin равно 400 мм для ленты шириной 300 мм; а упомянутое заданное значение Gmax равно 3,5 мм. Поэтому обеспечен способ, в котором траектории в направлении 0° удовлетворяют требованиям качества.

В вариантах осуществления настоящего изобретения упомянутый компонент является обшивкой крыла летательного аппарата. Поэтому предложен способ для наслоения лент в направлении 0° на большом компоненте сложной геометрии, который предоставляет возможность автоматизированного процесса наслоения.

В другом аспекте вышеупомянутые задачи решены посредством неплоского композитного компонента (более точно, обшивки крыла летательного аппарата), содержащего ленты композитного материала в направлении 0°, расположенные следуя траекториям, удовлетворяющим следующим условиям в проекциях в горизонтальной плоскости: радиус R2 кривизны их криволинейных сегментов является большим, чем заданное значение Rmin; зазор G2p между двумя смежными лентами находится в пределах от 0 и заданным значением Gmax.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества настоящего изобретения будут ясны из последующего подробного описания вариантов осуществления, иллюстрирующих его задачу, со ссылками на сопровождающие чертежи, на которых:

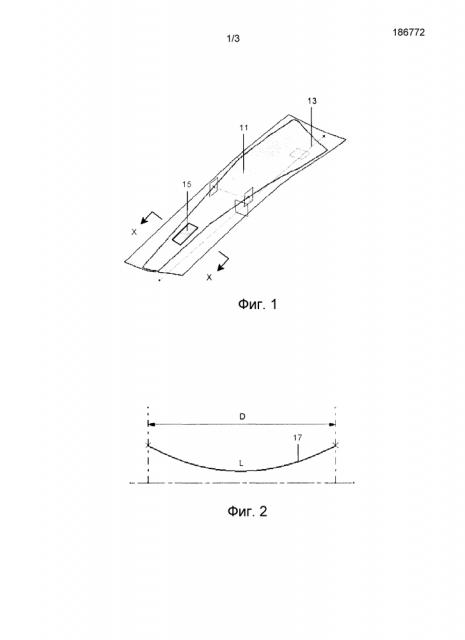

Фиг. 1 изображает схематический вид сверху обшивки крыла летательного аппарата.

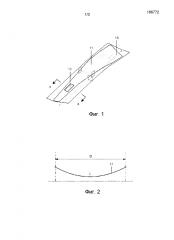

Фиг. 2 изображает типичное поперечное сечение зоны упомянутой обшивки.

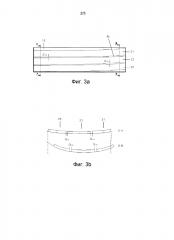

Фиг. 3a схематически изображает проекцию на горизонтальную плоскость зоны упомянутой обшивки с тремя смежными лентами, расположенными, следуя известным геодезическим траекториям.

Фиг. 3b схематически изображает поперечные сечения по фиг. 3a плоскостями A-A и B-B.

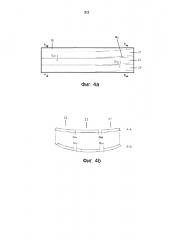

Фиг. 4a схематически изображает проекцию на горизонтальную плоскость зоны упомянутой обшивки с тремя смежными лентами, расположенными, следуя траекториям, определенным согласно изобретению.

Фиг. 4b схематически изображает поперечные сечения по фиг. 4a плоскостями A-A и B-B.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Автоматизированные процедуры для этапа наслоения в способах производства компонента из композитного материала широко известны в данной области техники. Машины ATL имеют механизм подвижной головки подачи ленты, установленный между параллельными направляющими, которые могут перемещаться вдоль множества осей для помещения предварительно пропитанной смолами ленты на многообразие профилей формы. Предварительно пропитанная смолами лента (препрег), обычно поставляемая в виде большой бобины, содержит неотвержденный композитный материал, удерживаемый на обкладочной бумаге, которая удаляется по мере того, как лента помещается на форму.

При наслоении специального компонента ленты укладываются с перемещением механизма головки подачи ленты машины ATL вдоль траекторий, определенных с учетом геометрии поверхности и надлежащего набора правил. Эти траектории могут выдаваться в машины ATL в предварительно определенном формате или могут формироваться с использованием имеющегося в распоряжении средства обработки в машине ATL.

Далее описывается определение траекторий лент в направлении 0° согласно изобретению для обшивки 11 кессона крыла летательного аппарата, которое представлено на фиг. 1. Направление 0° указано линией 13. Фиг. 2 изображает поперечное сечение зоны 15 упомянутой обшивки 11 со значительной разницей между длиной L кривой 17 обшивки 11 в упомянутом поперечном сечении и расстоянием D проекции кривой 17 на горизонтальную плоскость. В каждой зоне обшивки 11 отношение D/L изменяется.

Начальной точкой являются траектории, обеспеченные вычислительным средством используемых в настоящее время машин ATL (траектории типично основанные на геодезии).

Фиг. 3a изображает исходные траектории для трех лент 21, 23, 25, уложенных поверх зоны 15 поверхности наслоения обшивки, проецированные на плоскость земли (горизонтальную плоскость). Фиг. 3b изображает поперечные сечения зоны 15 вдоль плоскости A-A (с высоким отношением D/L) и вдоль плоскости B-B (с более низким отношением D/L).

Проецированные исходные траектории на плоскости земли (фиг. 3a) являются параллельными траекториями с постоянным зазором G1p между лентами 21, 23, 25 и имеют определенный радиус R1 кривизны на участках обшивки с более низким отношением D/L. На поверхности наслоения (фиг. 3b), зазор G1s между лентами 21, 23, 25 в поперечном сечении A-A и между лентами 21, 23, 25 в поперечном сечении B-B является переменным при заданных ограничениях. Если такие ограничения служат причиной, что радиус R1 мал, ленты 21, 23, 25 укладываются с натяжением на поверхности наслоения, которое вызывает складки в зонах с радиусом R1 кривизны. Чем ниже R1, тем более высокое натяжение существует и тем раньше появляется складка. Поэтому R1 будет иметь минимальное значение, которое не может быть превышено, как происходит во многих случаях, и не происходит в случае больших частей сложной кривизны, таких как обшивки больших крыльев.

Фиг. 4a изображает траектории трех лент 21, 23, 25, уложенных поверх зоны 15 поверхности наслоения обшивки, проецированные на плоскость земли, согласно изобретению, а фиг. 4b изображает поперечные сечения зоны 15 вдоль плоскости A-A (с высоким отношением D/L) и вдоль плоскости B-B (с более низким отношением D/L).

Траектории, проецированные на плоскость земли (фиг. 4a), являются непараллельными траекториями с переменным зазором G2p между лентами 21, 23, 25 и имеют радиус кривизны R2>R1 на тех участках обшивки с более низким отношением D/L, так что ленты 21, 23, 25 укладываются на поверхность наслоения с более низким натяжением, которое позволяет избежать складок.

На поверхности наслоения (фиг. 4b) зазор G2s между лентами 21, 23, 25 в поперечном сечении A-A подобен предыдущему случаю, но в поперечном сечении B-B, зазор G2s является большим. Поэтому принято, что зазоры G2s между лентами могут быть больше в таких зонах с более низким отношением D/L, но ни в коем случае не превышая заданное значение Gmax.

Оперативная процедура для определения траекторий содержит следующие этапы, на которых:

a) модифицируют проекции исходной траектории на плоскости земли, так что их криволинейные сегменты имеют радиус R2 кривизны больший, чем заданный минимальный радиус Rmin, и зазор G2p находится в пределах от 0 до максимального заданного значения Gmax;

b) получают траектории на соответствующих поверхностях наслоения посредством пересечения упомянутых поверхностей с вертикальной плоскостью, которая содержит модифицированные траектории.

Согласно экспериментальным данным, полученным изобретателями, хорошие результаты были получены со следующими значениями вышеупомянутых параметров:

Rmin=400 мм для ленты шириной 300 мм;Gmax=3,5 мм.

Было замечено, что если на траектории ленты в направлении 0° разность в длине между двумя кромками ленты в конкретной зоне превышает 2,5 мм, появляется складка. В траекториях согласно настоящему изобретению упомянутая разность в длине не превышает 2,5 мм.

Хотя настоящее изобретение было полностью описано в связи с предпочтительными вариантами осуществления, очевидно, что модификации могут быть введены в пределах его объема, рассматривая его, как ограниченное не этими вариантами осуществления, а содержимым последующей формулы изобретения.

1. Способ наслоения предварительно пропитанных смолами лент композитного материала в направлении 0° неплоского композитного компонента на подходящей форме с использованием машины автоматизированной укладки ленты (ATL), содержащий этапы, на которых:a) определяют траектории лент в качестве модифицированных траекторий геодезических траекторий, для чего осуществляют следующие шаги:a1) проецируют геодезические траектории, соответствующие упомянутым лентам, на горизонтальную плоскость;а2) модифицируют горизонтальные проецированные траектории для удовлетворения следующим условиям своих проекций на горизонтальную плоскость:радиус R2 кривизны их криволинейных сегментов больше, чем заданное значение Rmin;зазор G2p между двумя смежными лентами находится в пределах от 0 до заданного значения Gmax;а3) получают модифицированные траектории на соответствующих поверхностях наслоения посредством пересечения упомянутых поверхностей с вертикальной плоскостью, которая содержит модифицированные горизонтальные траектории,b) выдают модифицированные траектории в машину ATL для нанесения слоев.

2. Способ по п.1, в котором:упомянутое заданное значение Rmin равно 400 мм для ленты шириной 300 мм;упомянутое заданное значение Gmax равно 3,5 мм.

3. Способ по п.1, в котором разность в длине между двумя кромками ленты на определенных участках на траектории ленты в направлении 0° не превышает 2,5 мм для предотвращения образования складок.

4. Способ по п.1, в котором упомянутый компонент является обшивкой крыла летательного аппарата.

5. Неплоский композитный компонент, содержащий ленты композитного материала в направлении 0°, расположенные следуя траекториям, удовлетворяющим следующим условиям в проекциях на горизонтальную плоскость:радиус R2 кривизны их криволинейных сегментов является большим, чем заданное значение Rmin;зазор G2p между двумя прилегающими лентами находится в пределах от 0 до заданного значениям Gmax;

6. Неплоский композитный компонент по п.5, в котором:упомянутое заданное значение Rmin равно 400 мм для ленты шириной 300 мм;упомянутое заданное значение Gmax равно 3,5 мм.

7. Неплоский композитный компонент по любому из пп. 5-6, в котором упомянутый компонент является обшивкой крыла летательного аппарата.