Способ управления процессами комплексной переработки вегетативной массы зеленых растений

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности и может быть использовано при автоматизации технологических процессов переработки вегетативной массы зеленых растений. Способ предусматривает отжим в шнековом прессе предварительно измельченной массы протеинсодержащих зеленых растений с получением травяного жома и зеленого сока, который направляют на фильтрование в фильтр, после чего твердую фракцию, т.е. осадок с фильтра, смешивают с травяным жомом, а очищенный зеленый сок подогревают в подогревателе и подают в блок микрофильтрационных модулей для тонкой очистки. При этом образовавшийся осадок также смешивают с травяным жомом, а полученный фильтрат направляют в емкость, из которой его затем подают в блок ультрафильтрационных модулей на концентрирование до необходимого содержания сухих веществ 25…35 %. Сконцентрированный фильтрат отводят в емкость для концентрата с одновременным вводом в нее раствора антиокислителя. По мере необходимости блоки микрофильтрационных модулей и ультрафильтрационных модулей регенерируют. Полученный концентрат высушивают в распылительной сушилке подогретым атмосферным воздухом, и получают порошкообразный протеиновый концентрат. Отработанный воздух после распылительной сушилки очищают в циклоне-очистителе от мелкодисперсной фракции, которую затем объединяют с порошкообразным протеиновым концентратом. Использование изобретения позволит повысить качество готового продукта. 1 ил.

Реферат

Изобретение относится к автоматизации технологических процессов переработки вегетативной массы зеленых растений и может быть использовано при автоматизации процесса в пищевой, комбикормовой и других отраслях промышленности.

Технической задачей изобретения является повышение качества готового продукта за счет точности и надежности управления в процессе переработки вегетативной массы зеленых растений, энергетической эффективности, повышение экологичности, снижение себестоимости готовой продукции.

Для решения технической задачи изобретения предложен способ управления процессами комплексной переработки вегетативной массы зеленых растений, характеризующийся тем, что он предусматривает отжим в шнековом прессе предварительно измельченной массы протеинсодержащих зеленых растений с получением травяного жома и зеленого сока, который направляют на фильтрование в фильтр, после чего твердую фракцию, т.е. осадок с фильтра, смешивают с травяным жомом, а очищенный зеленый сок подогревают в подогревателе и подают в блок микрофильтрационных модулей для тонкой очистки, при этом образовавшийся осадок также смешивают с травяным жомом, а полученный фильтрат направляют в емкость, из которой его затем подают в блок ультрафильтрационных модулей на концентрирование до необходимого содержания сухих веществ 25…35 %, после чего сконцентрированный фильтрат отводят в емкость для концентрата с одновременным вводом в нее раствора антиокислителя, по мере необходимости блоки микрофильтрационных модулей и ультрафильтрационных модулей регенерируют; полученный концентрат высушивают в распылительной сушилке подогретым атмосферным воздухом и получают порошкообразный протеиновый концентрат, а отработанный воздух после распылительной сушилки очищают в циклоне-очистителе от мелкодисперсной фракции, которую затем объединяют с порошкообразным протеиновым концентратом, причем для нагрева атмосферного воздуха, подаваемого на распылительную сушку, используют два калорифера, один из которых - двухсекционный, а другой - односекционный; травяной жом после шнекового пресса соединяют с твердой фазой после фильтра и блока микрофильтрационных модулей и вначале направляют в накопительный бункер, а потом в разрыхлитель, и далее осуществляют его сушку в вибросушилке перегретым паром атмосферного давления в виброкипящем слое, причем отработанный перегретый пар из вибросушилки сначала направляют в циклон-очиститель на очистку от мелкодисперсной фракции, которую объединяют с сухим травяным жомом, а затем его разделяют на два потока, один из которых подают в пароперегреватель для его перегрева греющим паром, полученным в парогенераторе, и далее вентилятором возвращают в вибросушилку с образованием контура рециркуляции, а другой - в количестве, равном количеству испаряемой влаги из травяного жома в вибросушилке, также разделяют на два потока, один из которых подают в подогреватель, где за счет теплоты конденсации отработанного перегретого пара осуществляют подогрев зеленого сока с отводом образовавшегося конденсата в первую секцию двухсекционного калорифера, а другой - во вторую секцию двухсекционного калорифера для предварительного подогрева атмосферного воздуха, используемого для получения порошкообразного протеинового концентрата в распылительной сушилке; конденсат греющего пара после пароперегревателя отводят в ресивер, откуда насосом подают в односекционный калорифер, где происходит окончательный нагрев атмосферного воздуха за счет рекуперативного теплообмена через разделяющую стенку с последующим возвратом в парогенератор с образованием контура рециркуляции, в котором установлен перепускной клапан, обеспечивающий бесперебойную подачу конденсата из ресивера в парогенератор независимо от расхода конденсата в калорифер; дополнительно измеряют расход измельченной массы протеинсодержащих зеленых растений, расход зеленого сока на подогрев, температуру подогретого зеленого сока, перепад давлений в блоках микрофильтрационных и ультрафильтрационных модулей, уровни фильтрата в емкости, травяного жома в накопительном бункере и конденсата в парогенераторе, содержание рН и сухих веществ в концентрате, расход зеленого сока на концентрирование и пермеата на технологические нужды, расход концентрата и антиокислителя в емкость для концентрата, расход концентрата на распылительную сушку, влажность порошкообразного протеинового концентрата, расход и влажность травяного жома до и после сушки, расход и температуру перегретого пара на сушку, расход отработанного перегретого пара на подогрев зеленого сока, расход и температуру подогретого атмосферного воздуха на распылительную сушку, давление греющего пара в парогенераторе; по текущему значению расхода измельченной массы протеинсодержащих зеленых растений устанавливают частоту вращения шнека в шнековом прессе; по текущему значению расхода зеленого сока после фильтра устанавливают расход отработанного перегретого пара на подогрев сока с коррекцией по температуре подогретого зеленого сока воздействием на расход отработанного перегретого пара на подогрев; при отклонении текущих значений перепада давлений в блоках микрофильтрационных и ультрафильтрационных модулей от максимально допустимого значения в сторону увеличения переключают работу блоков в режим регенерации; при достижении заданного значения содержания сухих веществ в концентрате осуществляют его отвод в емкость, и по текущему значению расхода концентрата устанавливают расход раствора антиокислителя в емкость для концентрата с коррекцией по значению рН; по текущим значениям расходов концентрата, подаваемого в емкость для концентрата и пермеата, отводимого на технологические нужды, устанавливают расход фильтрата на концентрирование; при отклонении текущего значения уровня фильтрата в емкости для фильтрата или уровня травяного жома в накопительном бункере от максимально допустимого значения в сторону увеличения уменьшают подачу измельченной массы протеинсодержащих зеленых растений в шнековый пресс воздействием на их расход до минимального значения, а в случае отклонения текущего значения уровня фильтрата или уровня травяного жома от минимально допустимого значения в сторону уменьшения увеличивают подачу измельченной массы протеинсодержащих зеленых растений в шнековый пресс воздействием на их расход до максимального значения; по текущему значению расхода концентрата, направляемого в распылительную сушилку, устанавливают расход и температуру горячего атмосферного воздуха с коррекцией по влажности порошкообразного протеинового концентрата воздействием на расход концентрата, направляемого в распылительную сушилку; по текущим значениям расхода и влажности травяного жома после разрыхлителя устанавливают расход и температуру перегретого пара в вибросушилку с коррекцией по влажности сухого травяного жома воздействием на расход травяного жома после разрыхлителя; по текущим значениям расхода и влажности травяного жома до и после сушки определяют количество испарившейся из жома влаги в виде отработанного перегретого пара, который отводится в подогреватель, во вторую секцию двухсекционного калорифера и пароперегреватель; по текущему значению расхода горячего атмосферного воздуха на распылительную сушку устанавливают расход конденсата греющего пара через ресивер в односекционный калорифер с коррекцией по температуре подогретого атмосферного воздуха; по давлению перегретого пара в парогенераторе устанавливают его производительность, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из ресивера, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

Технический результат изобретения заключается в повышении качества готового продукта, снижении энергозатрат и улучшении экологичности при реализации данного способа.

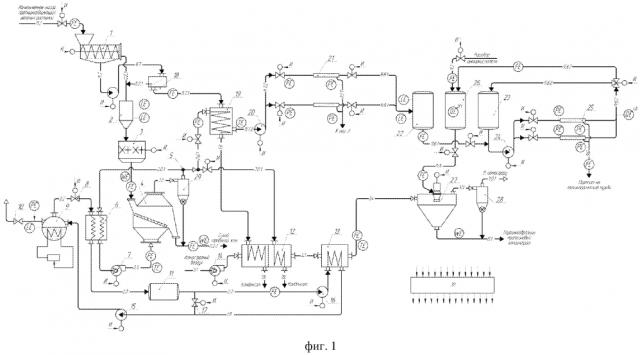

На фиг. 1 представлена схема, реализующая предлагаемый способ управления процессами комплексной переработки вегетативной массы зеленых растений.

Схема содержит шнековый пресс 1; накопительный бункер 2; разрыхлитель 3; вибросушилку 4; переключатель потоков 5; пароперегреватель 6; вентилятор для перегретого пара 7; редукционный клапан 8; парогенератор 9; предохранительный клапан 10; ресивер 11; двухсекционный калорифер 12; калорифер 13; вентилятор для атмосферного воздуха 14; насос для возврата конденсата в парогенератор 15; насос для подачи конденсата в калорифер 16; перепускной клапан 17; фильтр 18; подогреватель 19; насос для подачи очищенного зеленого сока 20; блок микрофильтрационных модулей 21; емкость для фильтрата 22; промежуточную емкость 23; циркуляционный насос для фильтрата 24; блок ультрафильтрационных модулей 25; емкость для концентрата 26; распылительную сушилку 27; циклон-очиститель 28, 29; микропроцессор 30; линии материальных потоков: 0.1 - порошкообразный протеиновый зеленый концентрат; 0.2 -протеинсодержащие зеленые растения; 0.2.1 - отжатый травяной жом; 0.2.2 - готовый продукт; 1.8 - конденсат; 2.0 - отработанный перегретый пар из вибросушилки; 2.0.1 - очищенный отработанный перегретый пар; 2.2 - греющий пар; 2.3 - перегретый пар; 2.7 - смесь рабочего и отработанного пара; 3.0 - отработанный воздух; 3.0.1 - очищенный отработанный воздух; 3.1 - атмосферный воздух; 3.4 - горячий воздух; 9.0 - пермеат; 9.3 - раствор антиокислителя; 9.7 - зеленый сок; 9.7.1 - фильтрат сока; 9.7.2 - подогретый фильтрат сока; 9.8 - смесь концентрата с антиокислителем; 9.8.1 - зеленый сок после тонкой очистки; 9.8.2 - концентрат.

Способ управления комплексной переработки протеинсодержащих зеленых растений осуществляют следующим образом.

По линии 0.2 предварительно измельченную массу зеленых растений подают на шнековый пресс 1 и получают травяной жом и зеленый сок. Причем травяной жом по линии 0.2.1 направляют через накопительный бункер 2 в разрыхлитель 3. Зеленый сок по линии 9.7 направляют на фильтрование в фильтр 18 для очистки от волокнистых примесей. После фильтра 18 твердую фракцию, т.е. осадок с фильтра, по линии 0.2.1 направляют через накопительный бункер 2 в разрыхлителе 3, где его смешивают с травяным жомом, а очищенный зеленый сок с содержанием сухих веществ 7…9 % подают по линии 9.7.1 в подогреватель 19, где доводят его до температуры 50…55°С. Подогретый сок насосом 20 направляют по линии 9.7.2 в блок микрофильтрационных модулей 21 для тонкой очистки, в результате которой образовавшийся осадок подают в разрыхлитель 3 по линии 0.2.1, где его смешивают с травяным жомом. Благодаря использованию керамических мембран удаление твердой фракции с фильтрующей поверхности модулей 21 происходит за счет высокой скорости разделяемого потока. Очищенный фильтрат по линии 9.8.1 через накопительную емкость 22 циркуляционным насосом 24 нагнетают в блок ультрафильтрационных модулей 25 с керамическими мембранами и образованием контура рециркуляции с промежуточной емкостью 23, где он сгущается до тех пор, пока не будет достигнуто содержание сухих веществ 25…35 % в концентрате. Образующийся в модулях 25 пермеат отводят по линии 9.0 и затем используют в технологических целях, а полученный концентрат по линии 9.8.2 отводят в емкость для концентрата 26 с одновременным вводом в нее раствора антиокислителя по линии 9.3 для увеличения сроков хранения готового продукта.

Затем смесь концентрата с антиокислителем по линии 9.8 подают в распылительную сушилку 27 для сушки горячим воздухом по линии 3.4, нагретым до температуры 95…100°С. На выходе из распылительной сушилки 27 получают порошкообразный протеиновый концентрат с влажностью 8…10 % и отводят по линии 0.1. Использование распылительной сушилки позволяет сократить продолжительность процесса сушки, которая составляет от 15 до 30 с. При этом температура частиц продукта в сушильной камере практически равна температуре испарения чистой влаги. Это связано с тем, что частицы имеют насыщенную поверхность. Сушка проходит практически мгновенно. В сочетании с невысокой температурой диспергируемых частиц продукта это позволяет получить высококачественный порошкообразный продукт. Такой метод сушки не вызывает денатурацию белков, окисления и потерь витаминов.

Отработанный воздух после распылительной сушилки 27 по линии 3.0 направляют на очистку в циклон-очиститель 28 от мелкодисперсной фракции, которую затем объединяют с порошкообразным протеиновым концентратом и отводят по линии 0.1, при этом очищенный отработанный воздух по линии 3.0.1 выбрасывают в атмосферу.

После шнекового пресса 1 травяной жом с влажностью 65…70 % вместе с твердой фазой после фильтра 19 и блока микрофильтрационных модулей 21 через накопительный бункер 2 по линии 0.2.1 направляют в разрыхлитель 3 и далее травяной жом подают в вибросушилку 4, где осуществляют его сушку перегретым паром атмосферного давления с температурой 120…130°С подаваемым по линии 2.0.1 со скоростью 1,5…2,0 м/с в виброкипящем слое до влажности 10…12 %, и отводят по линии 0.2.2.

Отработанный перегретый пар с температурой 103…105°С по линии 2.0 из вибросушилки 4 направляют сначала в циклон-очиститель 29 на очистку от мелкодисперсной фракции, которую объединяют с сухим травяным жомом по линии 0.2.2, а затем очищенный отработанный перегретый пар по линии 2.0.1 переключателем потоков 5 разделяют на два потока. Один из потоков по линии 2.0.1 направляют в пароперегреватель 6 для его перегрева до температуры 120…130°С греющим паром по линии 2.2, полученным в парогенераторе 9 с температурой 145…150°С, и далее вентилятором 7 возвращают по линии 2.3 в вибросушилку 4 с образованием контура рециркуляции. Парогенератор 9 оснащен предохранительным клапаном 10 для предотвращения аварийных ситуаций и редукционным клапаном 8 для регулирования температуры греющего пара на выходе из парогенератора 9. Второй поток при этом также разделяют на два потока, один из которых в количестве, равном количеству испаряемой влаги из травяного жома в вибросушилке 4, подают по линии 2.0.1 в подогреватель 19, где за счет теплоты конденсации осуществляют подогрев зеленого сока до температуры 50…55°С с отводом образовавшегося конденсата по линии 2.2 в первую секцию двухсекционного калорифера 12, а второй поток - во вторую секцию двухсекционного калорифера 12 для предварительного подогрева атмосферного воздуха, используемого для получения порошкообразного протеинового концентрата в распылительной сушилке 27.

Образовавшийся конденсат греющего пара с температурой 140…145°С после пароперегревателя 9 по линии 2.2 через ресивер 11 насосом 16 подают в калорифер 13, где происходит нагрев атмосферного воздуха, подаваемого по линии 2.0.1 вентилятором 14, за счет рекуперативного теплообмена через разделяющую стенку калорифера 13 до температуры 75…80°С с последующим возвратом при помощи насоса 15 в парогенератор 9 с образованием контура рециркуляции.

По текущему значению расхода измельченной массы протеинсодержащих зеленых растений по линии 0.2 микропроцессор 30 с помощью исполнительного механизма устанавливает частоту вращения шнека в шнековом прессе 1.

Микропроцессор 30 с помощью исполнительного механизма по текущему значению расхода зеленого сока после фильтра 18 устанавливает расход отработанного перегретого пара, подаваемого по линии 2.0.1 на подогрев сока с коррекцией по его температуре путем воздействия на его расход.

При отклонении текущих значений перепада давлений в блоках микрофильтрационных 21 и ультрафильтрационных модулей 25 от максимально допустимого значения в сторону увеличения микропроцессор 30 с помощью исполнительного механизма переключает работу блоков в режим регенерации.

При достижении заданного значения содержания сухих веществ в концентрате микропроцессор 30 с помощью исполнительного механизма осуществляет его отвод по линии 9.8.2 в емкость для концентрата 26, и по текущему значению расхода концентрата микропроцессор 30 с помощью исполнительного механизма устанавливает расход раствора антиокислителя в емкость для концентрата 26 по линии 9.3 с коррекцией по содержанию рН в концентрате воздействием на расход раствора антиокислителя.

По текущим значениям расходов концентрата, подаваемого по линии 9.8.2 в емкость для концентрата 26, и пермеата, отводимого по линии 9.0 на технологические нужды, микропроцессор 30 с помощью исполнительного механизма устанавливает расход фильтрата, подаваемого по линии 9.8.1 на концентрирование. При отклонении текущего значения уровня фильтрата в емкости для фильтрата 22 или уровня травяного жома в накопительном бункере 2 от максимально допустимого значения в сторону увеличения микропроцессор 30 с помощью исполнительного механизма уменьшает подачу по линии 0.2 измельченной массы протеинсодержащих зеленых растений в шнековый пресс 1 воздействием на ее расход до минимального значения. В случае отклонения текущего значения уровня фильтрата или уровня травяного жома от минимально допустимого значения в сторону уменьшения микропроцессор 30 с помощью исполнительного механизма увеличивает подачу измельченной массы протеинсодержащих зеленых растений в шнековый пресс 1 воздействием на ее расход до максимального значения. Микропроцессор 30 по текущему значению уровня травяного жома с помощью исполнительного механизма устанавливает частоту вращения вала разрыхлителя 3.

По текущему значению расхода концентрата, направляемого в распылительную сушилку 27 по линии 9.8, микропроцессор 30 с помощью исполнительного механизма устанавливает расход и температуру горячего атмосферного воздуха в линии 3.4 с коррекцией по влажности порошкообразного протеинового концентрата воздействием на расход концентрата, направляемого в распылительную сушилку 27.

Микропроцессор 30 по текущим значениям расхода и влажности травяного жома по линии 0.2.1 с помощью исполнительного механизма после разрыхлителя 3 устанавливает расход и температуру перегретого пара в линии 2.3, направляемого в вибросушилку 4 с коррекцией по влажности сухого травяного жома, воздействием на расход травяного жома после разрыхлителя 3.

По текущим значениям расхода и влажности травяного жома до и после сушки микропроцессор 30 устанавливает количество испарившейся из жома влаги в виде отработанного перегретого пара в линии 2.0.1, который затем воздействием на исполнительный механизм делителем потока 5 отводится в подогреватель 19, во вторую секцию двухсекционного калорифера 12 и пароперегреватель 6.

По измеренному значению расхода горячего атмосферного воздуха в линии 3.4 перед распылительной сушилкой 27 микропроцессор 30 устанавливает расход конденсата, греющего пара, подаваемого через ресивер 11 в односекционный калорифер 13 с коррекцией по температуре подогретого атмосферного воздуха, воздействием на исполнительный механизм привода вентилятора 16.

По давлению перегретого пара в парогенераторе 9 микропроцессор 30 устанавливает заданную производительность парогенератора 9 воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе 9 ниже заданного значения осуществляет подачу конденсата по линии 1.8 с помощью исполнительного механизма привода вентилятора 15 из ресивера 11, а при достижении давления пара в парогенераторе 9 верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан 10.

Таким образом, предлагаемый способ управления процессами комплексной переработки вегетативной массы зеленых растений позволяет:

- обеспечить точность и надежность управления на всех этапах комплексной переработки вегетативной массы зеленых растений за счет оперативного регулирования технологическими параметрами;

- повысить энергетическую эффективность способа за счет полного использования теплоты отработанного перегретого пара и конденсатов, образовавшихся в процессе сушки;

- получить два высококачественных готовых продукта (сухой жом и порошкообразный протеиновый концентрат) за счет сохранения в них полезных веществ при сушке в «щадящих» температурных режимах;

- исключить дополнительные затраты энергии в процессе сгущения сока вследствие того, что концентрирование осуществляется в микро- и ультрафильтрационных модулях;

- избежать окислительной порчи зеленого сока за счет ввода антиокислителя в емкость для концентрата.

Способ управления процессами комплексной переработки вегетативной массы зеленых растений, характеризующийся тем, что он предусматривает отжим в шнековом прессе предварительно измельченной массы протеинсодержащих зеленых растений с получением травяного жома и зеленого сока, который направляют на фильтрование в фильтр, после чего твердую фракцию, т.е. осадок с фильтра, смешивают с травяным жомом, а очищенный зеленый сок подогревают в подогревателе и подают в блок микрофильтрационных модулей для тонкой очистки, при этом образовавшийся осадок также смешивают с травяным жомом, а полученный фильтрат направляют в емкость, из которой его затем подают в блок ультрафильтрационных модулей на концентрирование до необходимого содержания сухих веществ 25…35 %, после чего сконцентрированный фильтрат отводят в емкость для концентрата с одновременным вводом в нее раствора антиокислителя, по мере необходимости блоки микрофильтрационных модулей и ультрафильтрационных модулей регенерируют; полученный концентрат высушивают в распылительной сушилке подогретым атмосферным воздухом и получают порошкообразный протеиновый концентрат, а отработанный воздух после распылительной сушилки очищают в циклоне-очистителе от мелкодисперсной фракции, которую затем объединяют с порошкообразным протеиновым концентратом, причем для нагрева атмосферного воздуха, подаваемого на распылительную сушку, используют два калорифера, один из которых - двухсекционный, а другой - односекционный; травяной жом после шнекового пресса соединяют с твердой фазой после фильтра и блока микрофильтрационных модулей и вначале направляют в накопительный бункер, а потом в разрыхлитель, и далее осуществляют его сушку в вибросушилке перегретым паром атмосферного давления в виброкипящем слое, причем отработанный перегретый пар из вибросушилки сначала направляют в циклон-очиститель на очистку от мелкодисперсной фракции, которую объединяют с сухим травяным жомом, а затем его разделяют на два потока, один из которых подают в пароперегреватель для его перегрева греющим паром, полученным в парогенераторе, и далее вентилятором возвращают в вибросушилку с образованием контура рециркуляции, а другой - в количестве, равном количеству испаряемой влаги из травяного жома в вибросушилке, также разделяют на два потока, один из которых подают в подогреватель, где за счет теплоты конденсации отработанного перегретого пара осуществляют подогрев зеленого сока с отводом образовавшегося конденсата в первую секцию двухсекционного калорифера, а другой - во вторую секцию двухсекционного калорифера для предварительного подогрева атмосферного воздуха, используемого для получения порошкообразного протеинового концентрата в распылительной сушилке; конденсат греющего пара после пароперегревателя отводят в ресивер, откуда насосом подают в односекционный калорифер, где происходит окончательный нагрев атмосферного воздуха за счет рекуперативного теплообмена через разделяющую стенку с последующим возвратом в парогенератор с образованием контура рециркуляции, в котором установлен перепускной клапан, обеспечивающий бесперебойную подачу конденсата из ресивера в парогенератор независимо от расхода конденсата в калорифер; дополнительно измеряют расход измельченной массы протеинсодержащих зеленых растений, расход зеленого сока на подогрев, температуру подогретого зеленого сока, перепад давлений в блоках микрофильтрационных и ультрафильтрационных модулей, уровни фильтрата в емкости, травяного жома в накопительном бункере и конденсата в парогенераторе, содержание рН и сухих веществ в концентрате, расход зеленого сока на концентрирование и пермеата на технологические нужды, расход концентрата и антиокислителя в емкость для концентрата, расход концентрата на распылительную сушку, влажность порошкообразного протеинового концентрата, расход и влажность травяного жома до и после сушки, расход и температуру перегретого пара на сушку, расход отработанного перегретого пара на подогрев зеленого сока, расход и температуру подогретого атмосферного воздуха на распылительную сушку, давление греющего пара в парогенераторе; по текущему значению расхода измельченной массы протеинсодержащих зеленых растений устанавливают частоту вращения шнека в шнековом прессе; по текущему значению расхода зеленого сока после фильтра устанавливают расход отработанного перегретого пара на подогрев сока с коррекцией по температуре подогретого зеленого сока воздействием на расход отработанного перегретого пара на подогрев; при отклонении текущих значений перепада давлений в блоках микрофильтрационных и ультрафильтрационных модулей от максимально допустимого значения в сторону увеличения переключают работу блоков в режим регенерации; при достижении заданного значения содержания сухих веществ в концентрате осуществляют его отвод в емкость, и по текущему значению расхода концентрата устанавливают расход раствора антиокислителя в емкость для концентрата с коррекцией по значению рН; по текущим значениям расходов концентрата, подаваемого в емкость для концентрата и пермеата, отводимого на технологические нужды, устанавливают расход фильтрата на концентрирование; при отклонении текущего значения уровня фильтрата в емкости для фильтрата или уровня травяного жома в накопительном бункере от максимально допустимого значения в сторону увеличения уменьшают подачу измельченной массы протеинсодержащих зеленых растений в шнековый пресс воздействием на их расход до минимального значения, а в случае отклонения текущего значения уровня фильтрата или уровня травяного жома от минимально допустимого значения в сторону уменьшения увеличивают подачу измельченной массы протеинсодержащих зеленых растений в шнековый пресс воздействием на их расход до максимального значения; по текущему значению расхода концентрата, направляемого в распылительную сушилку, устанавливают расход и температуру горячего атмосферного воздуха с коррекцией по влажности порошкообразного протеинового концентрата воздействием на расход концентрата, направляемого в распылительную сушилку; по текущим значениям расхода и влажности травяного жома после разрыхлителя устанавливают расход и температуру перегретого пара в вибросушилку с коррекцией по влажности сухого травяного жома воздействием на расход травяного жома после разрыхлителя; по текущим значениям расхода и влажности травяного жома до и после сушки определяют количество испарившейся из жома влаги в виде отработанного перегретого пара, который отводится в подогреватель, во вторую секцию двухсекционного калорифера и пароперегреватель; по текущему значению расхода горячего атмосферного воздуха на распылительную сушку устанавливают расход конденсата греющего пара через ресивер в односекционный калорифер с коррекцией по температуре подогретого атмосферного воздуха; по давлению перегретого пара в парогенераторе устанавливают его производительность, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из ресивера, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.