Способ 2d-монтажа (внутреннего монтажа) интегральных микросхем

Иллюстрации

Показать всеИзобретение относится к радиоэлектронике и может быть использовано при изготовлении печатных плат, применяемых при конструировании радиоэлектронной техники. Технический результат - повышение степени интеграции и снижение массогабаритных показателей ИМС. Достигается тем, что используется технология монтажа бескорпусной элементной базы в тело подложки посредством создания на подложке прямоугольных отверстий, соответствующих с допустимым увеличением размерам кристаллов ИС, монтируемых в данные отверстия. Разводка топологических связей между кристаллами осуществляется методом вакуумного напыления, когда на подложке с уложенными кристаллами через маску формируют токоведущие дорожки из меди и никеля - защитного слоя, причем, не используя пайку и сварку, образуется соединение контактных площадок ИС с токоведущими дорожками платы. 7 ил.

Реферат

Изобретение относится к радиоэлектронике и может быть использовано при изготовлении печатных плат, применяемых при конструировании радиоэлектронной техники.

Известен способ изготовления печатных плат, относящийся к области радиотехники и состоящий из последовательного нанесения на металлическую пластину и внутреннюю поверхность технологических отверстий диэлектрического оксидохромового с удельным электросопротивлением 1*109 Ом*см и электропроводящего металлического паяющегося никелевого или кобальтового покрытия, которое получают путем термораспада хрома в присутствии добавок, повышающих электросопротивление оксидохромовых покрытий (борная кислота, ацетилацетонат алюминия и др.), а никелевое (кобальтовое) - при термораспаде дициклопентадиенильных и ацетилацетонатных комплексов [Патент РФ №2231939, кл. H05K3/06. 2002].

К недостаткам данного известного технического решения можно отнести трудоемкость изготовления и недостаточную надежность электрических межсоединений.

Наиболее близким к предлагаемому является способ изготовления многослойной печатной платы сверхплотного монтажа, используемый при производстве печатных плат сверхплотного монтажа в ракетно-космическом приборостроении, где обеспечение надежного электрического соединения в случае многослойной печатной платы сверхплотного монтажа с помощью формирования переходов на нижележащие слои непосредственно из монтажных контактных площадок, где надежность обеспечивается переходными металлизированными отверстиями, заполненными материалом препрега с подходящим коэффициентом теплого расширения, а также уменьшение массогабаритных характеристик, повышение плотности разводки и снижение трудоемкости при формировании электрических межсоединений для создания высокоинтегрированной радиоэлектронной аппаратуры ракетно-космической техники. [Патент РФ №2534024, кл. H05K3/46. 2013].

К недостаткам данного известного технического решения можно отнести наличие паяных соединений, что уменьшает надежность конструкций, а увеличение плотности печатного уменьшает массогабаритные характеристики.

Технической задачей предлагаемого способа является повышение степени интеграции и снижение массогабаритных показателей (в 3-5 раз) при использовании цифровой элементной базы.

Поставленная задача решается тем, что для решения задачи повышения степени интеграции и снижения массогабаритных показателей ИМС используется технология монтажа бескорпусной элементной базы в тело подложки и разводка топологических связей между кристаллами методом вакуумного напыления посредством создания на подложке прямоугольных отверстий, соответствующих, с допустимым увеличением, размерам кристаллов ИС, монтируемых в данные отверстия, на подложку с уложенными кристаллами с помощью метода вакуумного напыления через маску формируют токоведущие дорожки из меди и никеля - защитного слоя, причем, не используя пайку и сварку, образуется соединение контактных площадок ИС с токоведущими дорожками платы.

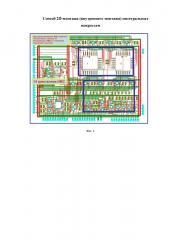

Фиг.1. Топология платы по технологии внутреннего монтажа.

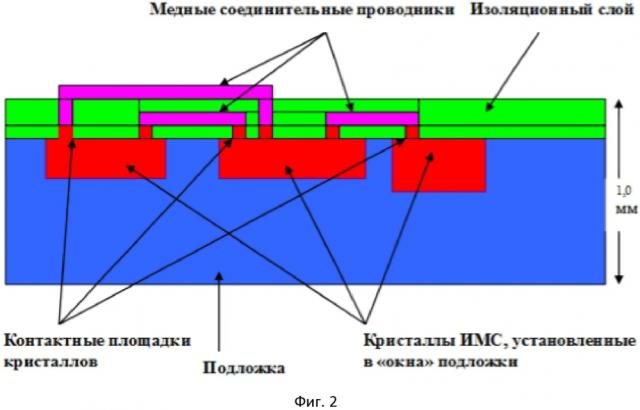

Фиг. 2. Структурная схема технологии внутреннего монтажа.

Фиг. 3. Формирование окон для размещения кристаллов микросхем в подложке.

Фиг.4. Установка и крепление кристаллов в подложке.

Фиг. 5. Совмещение фотошаблонов с поликоровой подложкой для последующего освобождения участков паяльной маски для нанесения проводников методом напыления.

Фиг. 6. Совмещение и прижим коваровой маски для напыления токоведущих дорожек.

Фиг.7. Коваровая маска.

Способ 2D-монтажа заключается в следующей последовательности процедур: На подложке из алюминия или поликора вырезаются прямоугольные отверстия, соответствующие, с допустимым увеличением, размерам кристаллов ИМС, монтируемых в данное отверстие. В случае использования алюминия на подложке с отверстиями методом анодирования формируется диэлектрический слой. Кристаллы ИМС размещаются в предназначенные для них отверстия подложки так, чтобы верхняя сторона кристаллов, содержащая контактные площадки ИМС, была направлена вверх. На подложку с уложенными кристаллами наносится полиимидная пленка, к которой затем прижимается и приклеивается лицевая сторона каждого кристалла ИМС. Методом ионного травления в полиимидной пленке формируются отверстия, вскрывающие контактные площадки ИМС. Сформированную указанным выше способом подложку размещают на столе из магнитного материала, сверху на подложку с высокой точностью накладывают коваровую маску - фольгу с тонкими прорезями-линиями для последующего формирования через них токоведущих дорожек. При этом стол из постоянного магнита плотно прижимает маску к подложке. Методом вакуумного напыления через маску формируют токоведущие дорожки из меди и никеля - защитного слоя. При этом, не используя пайку и сварку, образуется соединение контактных площадок ИМС с токоведущими дорожками платы. После нанесения слоев Ti - Cu - Ni коваровая маска снимается с подложки. Формирование токоведущих дорожек методом свободных технологических масок позволяет формировать проводники шириной 50-70 мкм и соединять ими контактные площадки размером 25х25 мкм.

Для увеличения возможностей разводки на полученную топологию первого слоя вновь наносится полиимидная пленка, в которой методом ионного травления вскрываются переходные межуровневые отверстия и через вторую маску производится формирование второго слоя разводки с контактными площадками для монтажа электронных компонентов. При этом одновременно с формированием второго уровня топологии платы происходит формирование переходных соединений верхнего и нижнего уровней.

На фиг.1 представлена топология платы по технологии внутреннего монтажа. Показаны преимущества технологии внутреннего монтажа по существенному сокращению объемов радиоэлектронных блоков: две корпусированные ИМС (1,2) занимают по площади столько же места, сколько 14 бескорпусных ИМС такой же степени интеграции. На фиг.2 изображена структурная схема технологии внутреннего монтажа.

Способ 2D-монтажа (внутреннего монтажа) интегральных микросхем состоит из следующих этапов:

На подложке из поликора или алюминия (1) вырезаются прямоугольные отверстия (окон), соответствующие размерам кристаллов (2) (фиг.3). Методом анодирования формируется диэлектрический слой (3) (фиг.3). На фиг. 4 кристаллы ИМС (4) размещаются в предназначенные для них отверстия подложки так, чтобы верхняя сторона кристаллов, содержащая контактные площадки ИМС, была направлена вверх. На подложку с уложенными кристаллами наносится полиимидная пленка (5), к которой затем прижимается и приклеивается лицевая сторона каждого кристалла ИС (6) (фиг.5). Затем на полимиидной пленке методом ионного травления формируются отверстия, вскрывающие контактные площадки ИМС. Сформированную подложку размещают на столе из магнитного материала (7), после чего на подложку накладывают коваровую маску (8) для формирования токоведущих дорожек (фиг.6). После нанесения слоев коваровая маска снимается с подложки (фиг.7).

В результате получается существенное уменьшение площади (до 10 раз), занимаемой кристаллами, по сравнению с корпусированными ИМС, и уменьшение площади платы за счет возможности формирования проводников шириной 50 - 70 мкм.

Таким образом, способ внутреннего монтажа бескорпусной элементной базы в тело подложки и разводкой топологических связей между кристаллами методом вакуумного напыления позволяет:

- скомпенсировать малую степень интеграции отечественной элементной базы;

- существенное повышение помехозащищенности радиоэлектронных узлов за счет отсутствия выводов и планаризации топологического рисунка на кристалле и топологической разводки радиоэлектронного блока;

- снижение внутриблочных паразитных явлений конденсаторной и индуктивной природы при монтаже кристаллов с рабочими частотами выше 10 ГГц;

- повышение эффективности отвода тепла от теплонагруженных кристаллов за счет монтажа кристаллов непосредственно в теплопроводную подложку;

- существенное снижение массогабаритных показателей (в 3-5 раз) при преимущественном использовании цифровой элементной базы.

-

Способ 2D-монтажа (внутреннего монтажа) интегральных микросхем, заключающийся в создании ИМС, осуществляется на основе подложки из поликора или алюминия, где вырезаются прямоугольные отверстия, соответствующие размерам кристаллов, методом анодирования формируется диэлектрический слой, после чего кристаллы ИМС размещаются в предназначенные для них отверстия подложки так, чтобы верхняя сторона кристаллов, содержащая контактные площадки ИМС, была направлена вверх, далее на подложку с уложенными кристаллами наносится полиимидная пленка, к которой затем прижимается и приклеивается лицевая сторона каждого кристалла ИМС, затем на полимиидной пленке методом ионного травления формируются отверстия, вскрывающие контактные площадки ИМС, после чего сформированную подложку размещают на столе из магнитного материала, после чего на подложку накладывают коваровую маску для формирования токоведущих дорожек, после нанесения слоев коваровая маска снимается с подложки, отличающийся тем, что используется технология монтажа бескорпусной элементной базы в тело подложки и разводка топологических связей между кристаллами методом вакуумного напыления посредством создания на подложке прямоугольных отверстий, соответствующие, с допустимым увеличением, размерам кристаллов ИМС, монтируемых в данные отверстия, на подложку с уложенными кристаллами с помощью метода вакуумного напыления через маску формируют токоведущие дорожки из меди и никеля - защитного слоя, причем образуется соединение контактных площадок ИМС с токоведущими дорожками платы.