Устройство окантовочной головки и способ

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к окантовочной головке для облицовки изделия листовым металлом. Окантовочная головка содержит двойные отклоняющие пружинные элементы, обеспечивающие силу сопротивления при нажатии на наружном соединительном крае, или выполняет операцию окантовки натяжением на внутреннем соединительном крае. Имеются также устройство быстрого присоединения для выборочного присоединения окантовочных колес и других формующих устройств к головке и контрольно-измерительное средство для измерения относительного положения силы сопротивления, приложенной к формующему элементу отклоняющими элементами. Расширяются технологические возможности. 3 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

В целом, область техники представляет собой формование металла и сборку компонентов из листового металла.

Уровень техники

Формование металла и сборка компонентов из тонкого листового металла при крупносерийном производстве являются главными направлениями в автомобильной промышленности и других областях. Примером является изготовление и сборка автомобильных дверей из листового металла и панелей кузова, когда по меньшей мере два слоя листовой стали соединяются вместе для формования внутренней и наружной панели с пространством между ними, предназначенным для других компонентов, например стеклоподъемников, дверных защелок и замков в сборе.

Для данных панелей часто требуются уплотнения вдоль всех наружных краев панелей для предотвращения проникновения дождя, снега и ветра во внутренний отсек транспортного средства. Для того, чтобы надлежащим образом выполнить уплотнение данных панелей, очень желательно обеспечить ровную поверхность уплотнения, на которой нет резких неровностей листового металла, и устранить острые края высеченной штампованной панели. Кроме того, очень желательно, с точки зрения визуального или эстетического восприятия, обеспечить чистые и плавные обработанные края панелей, поскольку двери и панели кузова являются наиболее заметными частями транспортного средства.

В предварительных процессах изготовления и сборки используются операции сборки типа "окантовки", при которых обычно подворачивают или подгибают край наружной панели вокруг края внутренней панели и вбивают обратную сторону края наружной панели во внутреннюю панель, подобно пришиванию канта на обычных повседневных предметах одежды. При этом образуется относительно тонкий край, который подходит для использования эластомерного уплотнения и/или использования эстетичных молдингов или другой обработки, которая может быть использована на обработанной панели.

Известные из уровня техники окантовочные устройства и процессы обладают многочисленными недостатками. Примером трудностей и недостатков является необходимость удержания валка, прижимающего обрабатываемый край, в постоянном контакте с профилированным листовым металлом, при этом сохраняя достаточное давление на соединение листового металла для формования требуемого края. Обычные окантовочные устройства и процессы также могут формовать или прижимать край металла только на открытой наружной поверхности и не могут быть использованы для проникновения, например, к скрытому или внутреннему краю и для приложения силы в направлении натяжения, например на внутреннюю поверхность канала дверного окна. Для известных из уровня техники устройств в качестве попытки решения данной проблемы были предложены двухсторонние окантовочные устройства, но данные устройства все еще имеют тот недостаток, что они используют сложные механизмы и процессы, не имеющие той точности и долговечности, которая необходима в крупносерийном производстве.

Известные из уровня техники окантовочные устройства также имеют тот недостаток, что они вынуждены использовать конструкции и физическое пространство вблизи компонента, подлежащего окантовке/обработке, для того чтобы сжать или предварительно нагрузить какой-либо внутренний отклоняющий механизм с тем, чтобы обеспечить требуемое приложение силы и получить требуемое движение в головке для того, чтобы приспособиться к изменениям в процессе. Известные из уровня техники устройства имеют недостаток в виде того, что валок или формователи углов стремятся сместиться или приподняться при первоначальном контакте с металлом по причине недостаточной предварительной нагрузки или силы сопротивления, обеспечиваемой отклоняющим механизмом.

Следовательно, существует необходимость в создании головки окантовочного устройства, легко интегрируемой в крупносерийное производство и позволяющей решить или частично устранить данные и другие трудности и недостатки, присущие известным из уровня техники конструкциям.

Раскрытие изобретения

Данное изобретение описано на примере нескольких устройств, позволяющих устранить или уменьшить упомянутые выше недостатки известных из уровня техники конструкций.

В одном примере согласно изобретению валковая головка окантовочного устройства содержит двойные отклоняющие элементы, выровненные вдоль продольной оси головки, расположенные в предварительно нагруженной гильзе, установленной в корпусе валковой головки. Отклоняющие элементы сжимаются и предварительно нагружаются после установки и закрепления в корпусе валковой головки, обеспечивая необходимое сопротивление силе при первоначальном контакте валка или формователей углов для подлежащей окантовке части, по существу устраняя то состояние валка или формователей углов, при котором они приподнимаются относительно канта.

В одном примере реализации валковой головки используется механизм быстрого присоединения окантовочного колеса. Механизм быстрого присоединения обеспечивает возможность быстрого и легкого удаления окантовочных колес с валковой головки либо вручную, либо автоматически для замены, очистки или взаимной перестановки с другими колесами или формующими элементами изделия, соответствующими конкретному применению.

В другом примере вблизи валковой головки расположено множество различного размера приспособлений для формования углов, предназначенных для повышения способности головки к изгибу или для формования различного размера углов компонентов во время процесса окантовки.

Также раскрыты примеры процессов для окантовки и использования окантовочного устройства согласно изобретению.

Краткое описание чертежей

Данное описание приведено со ссылками на прилагаемые чертежи, на которых аналогичные номера позиций соответствуют аналогичным частям на нескольких видах и на которых:

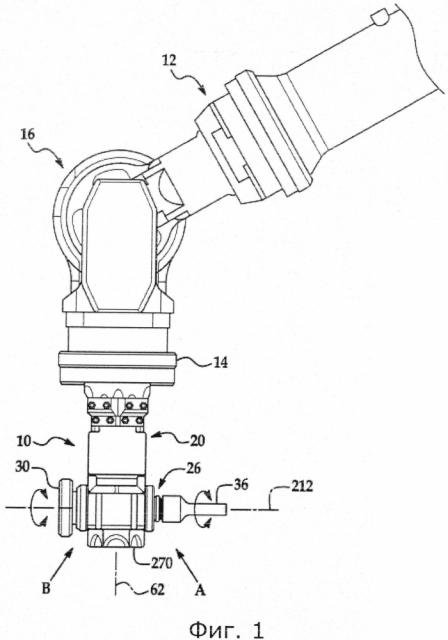

на фиг.1 показан схематический вид спереди примера валковой головки при использовании с промышленным многокоординатным роботом;

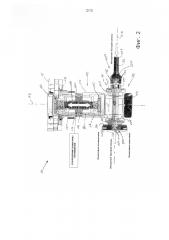

на фиг.2 изображен схематический вид в разрезе валковой головки, показанной на фиг.1;

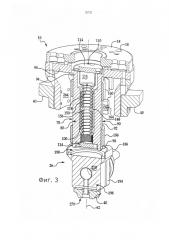

на фиг.3 показан фрагмент схематического вида в разрезе валковой головки, показанной на фиг.1, при удаленном кожухе корпуса;

на фиг.4 изображен схематический вид при наблюдении в направлении C, показанном на фиг.1, при удаленном кожухе корпуса;

на фиг.5 показан альтернативный схематический вид в разрезе валковой головки, изображенной на фиг.2;

на фиг.6 в аксонометрии изображен схематический вид при наблюдении в направлении A, показанном на фиг.1;

на фиг.7 в аксонометрии в частично разобранном состоянии показан схематический вид при наблюдении в направлении B, показанном на фиг.1;

на фиг.8 в аксонометрии изображен схематический вид примера контрольно-измерительного средства для контроля и измерения силы, используемого с валковой головкой, показанной на фиг.1;

на фиг.9 показана схематическая блок-схема примера процесса сборки окантовочной валковой головки согласно изобретению; и

на фиг.10 изображена схематическая блок-схема примера процесса окантовки с использованием окантовочной головки согласно изобретению.

Осуществление изобретения

Примеры устройства 10 валковой головки согласно изобретению, используемого в процессе окантовочной сборки, показаны на фиг.1-10. На фиг.1 показан пример валковой окантовочной головки 10, использованной в примере применения с многокоординатным промышленным роботом 12, имеющим запястный шарнир 16, выполненный с возможностью перемещения и поворота головки 10 в трехмерном пространстве. В примере применения робот 12 может быть электронным образом соединен с контроллером (не показан), предварительно запрограммированным посредством аппаратного обеспечения, программного обеспечения и памяти для перемещения и вращения головки 10 и выбранного окантовочного колеса вдоль предварительно заданной траектории движения для формования требуемого компонента посредством описанного ниже процесса типа окантовки. Окантовочная головка 10 может быть использована с устройствами, отличными от промышленных роботов, подходящими для определенных вариантов применения или технических характеристик.

На фиг.2-6 показан пример валковой головки 10. В данном примере головка 10 содержит круглую универсальную крепежную пластину 14 с множеством крепежных отверстий, предназначенную для использования с несколькими распространенными рабочими органами промышленных роботов для быстрого и легкого присоединения валковой головки 10 к промышленным роботам 12 различных типов. Крепежная пластина 14 предпочтительно выполнена из стали, хотя могут быть использованы и другие материалы, известные специалисту в области техники. Могут быть использованы другие пластины, кронштейны, рабочие органы или другие схемы крепления (не показаны).

Головка 10 дополнительно содержит корпус 20, держатель 26 подшипника, первое окантовочное колесо 30, второе окантовочное колесо 36 и множество инструментов 40 формователей углов. В предпочтительном примере, как показано на фиг.5 и 6, корпус 20 содержит кожух 50 цилиндрической формы, имеющий наружную поверхность 52, первый конец 54 и второй конец 60, разделенные вдоль продольной оси 62. Кожух 50 дополнительно содержит два диаметрально противоположных шпоночных паза 66, обеспечивающих сквозные отверстия через боковые стенки кожуха, задающего внутреннюю полость 70, дополнительно описанную ниже. Кожух предпочтительно выполнен из стали, но могут быть использованы другие известные из уровня техники материалы, например алюминий.

Как показано на фиг.3, головка 10 содержит стержень 80. В предпочтительном примере стержень 80 содержит цельный цилиндрический верхний участок 84 и удлиненный нижний участок 90, расположенный концентрически внутри кожуха 50 во внутренней полости 70 вдоль продольной оси 62. Верхний участок 84 координирует крепежную пластину 14 и соединен с ней посредством механических крепежных элементов или других соединяющих устройств.

Нижний участок 90 стержня содержит наружную поверхность 92, первый конец 94, соединенный с верхним участком 84, и второй конец 98, вытянутый вниз в направлении держателя 26 подшипника. Наружная поверхность 92 задает внутреннюю полость 100, проходящую вдоль оси 62. Нижний участок 90 дополнительно содержит сквозные шпоночные пазы 102, выровненные со шпоночными пазами 66 в кожухе, сообщающимися с внутренней полостью 100. Стержень 80 предпочтительно выполнен из стали, хотя могут быть использованы и другие известные специалисту в области техники материалы, например алюминий.

Как показано на фиг.3 и 4, головка 10 содержит две цилиндрические втулки 106, запрессованные на наружную поверхность 92 стержня 80 и отделенные друг от друга вдоль оси 62, как схематически показано на чертеже. Втулки 106 расположены во внутренней полости 70 кожуха радиально между наружной поверхностью 92 стержня и внутренней поверхностью кожуха 50 для вхождения в контакт и направления кожуха посредством перемещения относительно стержня, как дополнительно описано ниже. Втулки 106 выполнены из имеющего низкий коэффициент трения, износоустойчивого материала, например бронзы с покрытием, имеющим низкий коэффициент трения, например RULON, хотя могут быть использованы и другие известные специалисту в области техники материалы. Хотя на чертежах показаны две втулки 106, может быть использовано меньшее или большее количество втулок, которые также могут иметь различные местоположения и ориентацию, соответствующую определенному варианту использования и техническим характеристикам.

Как показано на фиг.2 и 3, в показанном примере головка 10 содержит пару пружинных предварительно нагруженных элементов 110, расположенных, соответственно, на первом конце 94 и втором конце 98 нижнего участка 90 стержня. Каждый предварительно нагруженный элемент содержит первый участок 114, второй участок 116 и посадочную полость 118. Первый участок 114 расположен в цилиндрическом рельефе или в расточенном отверстии в верхнем участке 84 так, чтобы не создавать помех крепежной пластине 14, а второй участок 116 вытянут вниз вдоль оси 62 во внутреннюю полость 100 стержня, как показано на фиг.3. Первый участок 114 соединен с верхним участком 84 посредством механических крепежных элементов или других подходящих способов соединения. Второй пружинный предварительно нагружающий элемент 110 расположен на втором конце 98 нижнего участка 90 стержня и выборочным образом прикреплен к нижнему участку 90 аналогичным или эквивалентным образом, как дополнительно описано ниже, эффективным образом закрывая внутреннюю полость 100 стержня.

Как показано на фиг.2, 3 и 5, головка 10 содержит предварительно нагруженную отклоняющую гильзу 120, расположенную внутри внутренней полости 100 стержня, как схематически показано на чертежах. В показанном примере предварительно нагруженная гильза 120 содержит держатель 126 пружины цилиндрической формы, имеющий наружную поверхность 130 и удлиняющий участок 132, вытянутый радиально наружу от оси 62 в направлении внутренней поверхности стержня, как показано на фиг.5. Удлиняющий элемент 132 расположен и ориентирован таким образом, чтобы быть выровненным со шпоночными пазами 66 и 102 в кожухе и стержне соответственно. Держатель 126 содержит первую посадочную полость или отверстие 140 сверления цилиндрической формы, проходящее вниз вдоль оси 62, и вторую посадочную полость или отверстие 146 сверления цилиндрической формы, проходящее вверх в направлении первой посадочной полости. Полость или отверстия 140 и 146 сверления разделены стопором 148, выполненным за одно целое с держателем, так что отверстия сверления не сообщаются.

Предварительно нагруженная гильза 120 дополнительно содержит первый отклоняющий элемент 150 и второй отклоняющий элемент 156, расположенные соответственно в первой посадочной полости 140 и во второй посадочной полости 146 вдоль оси 62, как схематически показано на чертежах. В данном примере отклоняющие элементы 150 и 156 выполнены в форме промышленных спиральных нажимных пружин с выбранным коэффициентом упругости пружины, подходящим для определенного варианта использования. Подходящие примеры таких пружин изготавливаются производителем Danly. В одном примере подходящая нажимная пружина имеет диаметр около 25 миллиметров (мм) и длину около 51 миллиметра. В одном примере первая посадочная полость 140 и вторая посадочная полость 146 имеют примерно 26 миллиметров в диаметре и 35 миллиметров в глубину. Противоположные концы соответствующих пружин установлены в соответствующих посадочных полостях 118 в противоположных пружинных предварительно нагружающих элементах 110, как схематически показано на чертежах. В предпочтительном примере длина первого и второго отклоняющих элементов, установленных в держателе 126 пружины и пружинных предварительно нагруженных элементах 110, несколько превышает длину внутренней полости 100 стержня. Очевидно, что могут быть использованы отклоняющие элементы различного диаметра, длины и с различным коэффициентом упругости пружины, а также посадочные полости различных размеров и глубины. Также очевидно, что для отклоняющих элементов 150 и 160 могут быть использованы другие устройства, в том числе пневматические, гидравлические, упругие и другие устройства и материалы.

При установке предварительно нагруженной гильзы 120 в корпус 20 отклоняющие элементы 150 и 156 устанавливаются в держатель 126 пружины и гильза вводится во внутреннюю полость 100 стержня. Для ограждения предварительно нагруженной гильзы 120 на втором конце 98 стержня устанавливается нижний пружинный предварительно нагруженный элемент 110. Для того чтобы установить и закрепить пружинный предварительно нагруженный элемент 110 и закупорить предварительно нагруженную гильзу 120, предпочтительно требуется, чтобы первый и второй отклоняющие элементы были сжаты с заранее заданной степенью для приложения силы или предварительной нагрузки на первый отклоняющий элемент 150 и второй отклоняющий элемент 156. В одном примере совокупное сжатие при предварительной нагрузке первого и второго отклоняющих элементов составляет 3-4 миллиметра. Могут быть использованы и другие силы сжатия при предварительной нагрузке или отклонения при линейном сжатии, подходящие определенному варианту использования. В альтернативном примере может не использоваться никакой предварительной нагрузки или принудительного сжатия.

Как показано на фиг.5 и 6, в предпочтительном примере, валковая головка 10 содержит два диаметрально противоположных держателя 160 кожуха. Каждый держатель 160 содержит проемы 164 и шпонку 168, радиально вытянутую внутрь, что показано на фиг.5. Как показано на фиг.6, каждый держатель 160 расположен в соответствующем шпоночном пазу 66 в кожухе 50 таким образом, чтобы шпонка 168 простиралась сквозь шпоночные пазы 102 в стержне и входила в выровненный шпоночный паз 134 в держателе 126 пружины, как показано на фиг.5. При прикреплении держателей 160 кожуха посредством механических крепежных элементов к кожуху 50 концентрически ориентированный кожух 50 может взаимно перемещаться вдоль оси 62 относительно стержня 80 и робота 12 после превышения силы сопротивления первого 150 и второго 156 отклоняющих элементов.

Как показано на фиг.3, 4 и 5, головка 10 содержит держатель 26 подшипника. Держатель 26 подшипника содержит верхний участок 186, имеющий радиальную полость 190 для приема с обеспечением упора второго конца 60 кожуха, как показано на фиг.5. Держатель 26 подшипника жестко прикреплен к кожуху 50 таким образом, чтобы держатель подшипника взаимно перемещался вдоль оси 62 вместе с кожухом 50, как в общих чертах описано выше.

Как показано на фиг.2 и 5, в приведенном примере головки 10 держатель 26 подшипника содержит полый кожух для закупоривания пары подшипников 204 с уплотнением, размещенных с интервалом вдоль оси вращения 212. Подшипники 204 могут представлять собой роликовые подшипники, конические подшипники или другие известные специалисту в области техники подшипники. Шпиндель 210, имеющий первый конец 214 и второй конец 216, помещается внутрь и входит в сцепление с подшипниками 204, предотвращая относительное вращательное перемещение между шпинделем и подшипниками, что схематически показано на чертежах. Шпиндель 210 содержит резьбовой участок (не показан), расположенный в направлении первого конца 214, и радиально вытянутый стопор 218, прилежащий ко второму концу 216, что схематически показано на чертежах. Как показано на фиг.5, гайка 224 посредством навинчивания входит в сцепление с резьбовым участком шпинделя 210 таким образом, чтобы гайка 224 и стопор 218 входили в контакт с подшипниками с обеспечением упора, обеспечивая предварительную нагрузку подшипников и предотвращая линейное перемещение шпинделя 210 вдоль оси 212, при этом обеспечивая возможность свободного вращения шпинделя вокруг оси 212.

В предпочтительном примере головка 10 дополнительно содержит уплотняющее покрытие 220, прикрепленное с тем, чтобы герметичным образом входить в сцепление с держателем 26 подшипника, и шпиндель 210, предназначенный для предотвращения нежелательного проникновения герметизирующего состава / клеящего вещества, грязи и сора в держатель 26 подшипника. Как показано на чертежах, уплотняющее покрытие 220 может быть расположено между гайкой 224 и прокладкой 226 подшипника. Могут быть использованы и другие конфигурации и ориентации уплотняющих покрытий 220.

В предпочтительном примере головка 10 содержит устройство 230 быстрого отсоединения окантовочного колеса на каждом конце шпинделя 210. Каждое отсоединяющее устройство 230 содержит один или большее количество утапливаемых подшипников 236 (показано два), расположенных в гнездах в шпинделе. Устройство 230 содержит отсоединяющий механизм 250, находящийся в сцеплении с утапливаемыми подшипниками, предназначенный для того, чтобы выборочным образом радиально утапливать подшипники в случае выбранного перемещения поршня 252. Линейное перемещение поршня 252 вызывает радиальное утапливание подшипников 236. При ослаблении давления, прикладываемого к поршню 252, пружины или другие отклоняющие устройства (не показаны) отклоняют подшипники 236 обратно в нормальное или исходное положение. В показанном примере шпиндель 220 и/или окантовочное колесо содержит отверстие 256 сверления, сообщающееся с поршнем для обеспечения ручного доступа и приведения в действие соответствующего поршня. Каждое из окантовочных колес 30 и 36 содержит сквозное отверстие сверления для установки колеса на выбранном конце шпинделя. Каждое отверстие сверления колеса содержит координационные гнезда (не показаны), предназначенные для приема с обеспечением сцепления утапливаемых подшипников 236 для прикрепления колеса к шпинделю, что предотвращает относительное аксиальное перемещение между колесом и шпинделем. Могут быть использованы и другие устройства 230 быстрого присоединения и устройства 250 отсоединения, известные специалисту в области техники.

В предпочтительном примере, изображенном на фиг.6, головка 10 дополнительно содержит множество формователей углов или инструментов 40 для формования углов, расположенных и жестко присоединенных к головке 10. Формователи 40 углов используются для сгибания с усилием и формования закругленных углов компонентов при выполнении операций предварительной окантовки или выполнении операций конечной окантовки во время процесса окантовки. В предпочтительном примере каждый формователь 40 углов имеет различный радиус, соответствующий различным радиусам подлежащей окантовке или обработке детали или деталей. Как показано на чертежах, несколько формователей 40 углов могут быть установлены на опорах 264, соединенных с верхним участком 84 стержня, как показано на фиг.4 и 6. В данном положении формователи углов предпочтительно жестко присоединены к стержню 80 и роботу 12 для исключения относительного перемещения между формователями углов и роботом 12. Это также позволяет расположить формователи 40 углов ближе к крепежной пластине 14, сокращая рычаги силы и скручивающие моменты, создаваемые в результате воздействия давления на формователи углов при их использовании.

В примере, показанном на фиг.6 и 7, колпачок 270, содержащий несколько формователей 40 углов, радиально разделенных вокруг оси 62, жестко присоединен к нижней части держателя 26 подшипника посредством одного или большего количества крепежных элементов 274. В предпочтительном аспекте с каждой головкой 10 используется десять (10) различных формователей 40 углов, хотя может быть использовано большее или меньшее количество или множество одинаковых формователей углов, как известно специалисту в области техники. Может быть использовано другое местоположение и ориентация формователей 40 углов относительно головки 10, как известно специалисту в области техники.

На фиг.1 и 2 показаны примеры окантовочных валков 30 и 36. В данном примере первое колесо 30 имеет диаметр предпочтительно около 90 миллиметров (мм), а второе колесо 36 имеет диаметр около 14 миллиметров (мм). Очевидно, что могут быть использованы колеса другого диаметра, ориентации и формы, подходящие определенному варианту использования. Например, второе колесо 36 может иметь коническую или сужающуюся форму или конфигурацию, противоположную изображенной цилиндрической форме. Колеса 30 и 36 предпочтительно выполнены из закаленной инструментальной стали, проявляющей хорошие характеристики в отношении износоустойчивости и прочности. Могут быть использованы и другие материалы, известные специалисту в области техники.

В примере, показанном на фиг.8, используется контрольно-измерительное средство 280, предназначенное для измерения или мониторинга перемещения и/или силы колес 30 и 36 в операции изготовления. Приведенное в примере контрольно-измерительное средство 280 содержит нанесенные метки делений или шкалы 286, расположенные на наружной поверхности 52 кожуха, предпочтительно калиброванные для выполнения требуемого измерения, например измерения перемещения в миллиметрах или силы в фунтах. Контрольно-измерительное средство 280 дополнительно содержит индикатор или иглу 290, установленную с нижней стороны верхнего участка 84 стержня, как схематически показано на чертежах. Индикатор 290 расположен в непосредственной близости от шкалы 286 и предназначен для легкой индикации или обозначения настоящих показаний измерений на шкале 286. Может быть использовано одно или большее количество контрольно-измерительных средств 280, расположенных по периметру кожуха 50 или в других областях и предназначенных для отображения относительного расположения между кожухом 50 и стержнем 80. Хотя в данном примере показано механическое контрольно-измерительное средство, очевидно, что контрольно-измерительное средство 280 может представлять собой электронное контрольно-измерительное средство, предназначенное для электрического измерения и/или мониторинга относительного положения, как описано выше. Электронное контрольно-измерительное средство может быть соединено электронным образом с визуальным устройством индикации или отсылать информационные сигналы на удаленный терминал, на котором может осуществляться мониторинг данных и их сохранение для получения архивных данных в течение перемещения или за период времени. Могут быть использованы и другие контрольно-измерительные средства, известные специалисту в области техники.

В варианте применения или реализации операции, например при окантовке края вокруг автомобильной дверной панели, валковая головка 10 может быть закреплена на промышленном роботе 12 посредством крепежной пластины 14 с использованием обычных крепежных элементов или другого средства. При использовании в варианте применения валковой головки 10 для нажатия, другими словами, при приложении роботом сжимающей силы на выбранное колесо 30 или 36, робот прикладывает по существу аксиальную силу вдоль оси 62 на стержень 80 посредством верхнего участка 84 стержня и пружинного предварительно нагружающего элемента 110, находящегося в контакте с обеспечением упора с первым отклоняющим элементом 150. Сила передается посредством пружинного предварительно нагружающего элемента 110, далее сжимающего первый отклоняющий элемент 150, прикладывающий силу вниз на стопор 148, держатель 126 пружины и присоединенные держатели 160 кожуха. Удлиняющие элементы 132 передают направленную вниз силу радиально наружу посредством держателей 160 кожуха вниз через кожух 50 и держатели 26 подшипника к выбранному окантовочному колесу 30 или 36 к окантовочному соединению подлежащего формованию компонента (не показан). Как описано, к предварительно нагруженной гильзе 120 предпочтительно предварительно приложена нагрузка, например, в размере около 3-4 миллиметров. Во время операции окантовки прикладывают силу для сжатия первого отклоняющего элемента 150 примерно на 5 миллиметров. Зазор между верхним концом держателя пружины и верхним участком 84 стержня обеспечивает максимальное перемещение примерно на 12 миллиметров. Могут быть использованы другие варианты зазоров и длин перемещения, известные специалисту в области техники.

В альтернативном варианте применения типа натяжения, когда второе колесо 36 расположено, например, во внутреннем канале отверстия дверного окна, робот будет наоборот тянуть колесо 36 в направлении крепежной пластины 14. В данном случае, стержень 80 и установленная крепежная пластина 14 будут аксиально притягиваться или привлекаться в направлении по существу вдоль оси 62 от колеса 36. Аксиальная сила будет передаваться посредством держателя 26 подшипника, через кожух 50, посредством держателя 160 кожуха к держателю 126 пружины и с использованием стержня 80. Сопротивление перемещению колеса 36 в направлении оси 62 поглощается посредством держателя 126 пружины и стопора 148 и сжимает второй отклоняющий элемент 156. Зазор между вторым концом 98 стержня и нижней внутренней поверхностью кожуха 50 составляет примерно 12 миллиметров, обеспечивая 12 миллиметров максимального перемещения. Данная конструкция может использоваться как в случае операций типа сжатия (нажатия), так и в случае растягивания (натяжения) при использовании в операции окантовки.

На фиг.9 схематически проиллюстрирован пример процесса 300 с использованием головки 10. На этапе 310 примера головку 10 собирают с выбранной предварительно нагруженной гильзой, имеющей выбранные отклоняющие элементы, подходящие для операций окантовки или формования. Предварительно нагруженную гильзу устанавливают и закрепляют в полости 100 стержня и сжимают, прикладывая предварительную нагрузку на отклоняющие элементы, как описано выше для этапа 320. Кожух 50 устанавливают концентрически вокруг стержня 80 и прикрепляют к держателю 126 пружины посредством держателя 160 кожуха, обеспечивая относительное аксиальное перемещение между стержнем 80 и кожухом 50 в противодействие силе предварительной нагрузки в предварительно нагруженной гильзе 120.

Держатель подшипника прикрепляют к кожуху 50 и выбирают для данного применения окантовочное колесо или колеса. На этапе 330 окантовочные колеса присоединяют к соответствующему концу шпинделя посредством приведения в действие и сцепления механизма 230 быстрого присоединения для завершения сборки головки 10.

На этапе 340 головку 10 прикрепляют к роботу или другому поворотному устройству приложения силы на этапе 310. Робота соединяют с программируемым контроллером, в котором предварительно запрограммирована траектория движения.

На этапе 350 окантовочный валок располагают вдоль запрограммированной траектории движения до тех пор, пока выбранное колесо не помещается в принудительный контакт с подлежащим окантовке или обработке компонентом. Благодаря предварительной нагрузке в предварительно нагруженной гильзе, для принудительного контакта головки 10 окантовочного колеса с изделием не требуется дополнительного аксиального перемещения для сжатия пружины или отклоняющего элемента на соответствующую величину аксиального сжатия для согласования с вариациями перемещения окантовочного колеса с тем, чтобы поддерживать надлежащую силу для обработки материала, в отличие от известных из уровня техники конструкций. Состояние или этап предварительной нагрузки по существу устраняет какой-либо подъем вверх или тенденцию выдвижения окантовочного колеса благодаря более высокой силе сопротивления материала вплоть до его предела текучести. Предварительная нагрузка предотвращает данное состояние и обеспечивает возможность перемещения окантовочного валка непосредственно в оптимальное положение относительно изделия в начале прокатываемого участка в процессе окантовки.

На альтернативном этапе 345 сначала используют один из множества формователей 40 углов для вдавливания или обработки закругленного угла на изделии. Аналогичным образом, состояние предварительной нагрузки также является преимуществом при формовании угла для предотвращения или по существу устранения выдвижения или приподнимания углового участка при принудительном контакте с изделием. Другое преимущество наличия множества различных формователей углов на головке 10 заключается в том, что на компоненте может быть сформовано множество различных радиусов для более высокой эффективности обработки с тем, чтобы обеспечить доступность окантовочного участка валка в процессе окантовки.

На альтернативном этапе 325 одно или большее количество окантовочных колес удаляют и заменяют посредством устройства 230 быстрого присоединения. К устройству 250 отсоединения обеспечивается доступ и приведение в действие посредством утапливания подшипников, обеспечивая легкое удаление колеса и его замену аналогичным или другим колесом. В одном примере отсоединяющее устройство 250 быстрого присоединения и поршень 252 приводят в действие посредством автоматического робота или другого механизма, обеспечивающего отсоединение устройства так, что колесо можно удалить. В альтернативном примере к отсоединяющему устройству 250 обеспечивают доступ и приведение его в действие вручную оператором. Механизм 230 быстрого присоединения, в частности, полезен, когда валковая головка 10 расположена на сборочном участке сборочной линии, на которой имеются множество разных форм или транспортных средств, требующих замены окантовочных колес с тем, чтобы они подходили к различным компонентам и образуемым геометрическим формам.

На фиг.10 проиллюстрирован пример способа окантовки для операции окантовки 400 нажатием или натяжением. В данном примере на первом этапе 420 прикладывают предварительную нагрузку к первому отклоняющему элементу 150 и второму отклоняющему элементу 156 в стержне 80 окантовочной головки 10.

На этапе 440 формующий элемент, например окантовочное колесо 30 или 36 или формователь 40 углов, присоединяют к кожуху 50, что обеспечивает возможность относительного перемещения между формующим элементом и стержнем 80. В описанном выше примере формующий элемент могут присоединять к держателю 26 подшипника посредством устройства 230 быстрого присоединения или отсоединения или другим описанным выше образом.

На этапе 460 размещают формующий элемент, например окантовочное колесо 230 для наружных соединений, для вхождения в сцепление с обеспечением упора с соединением изделия, причем один элемент из первого предварительно нагруженного отклоняющего элемента 150 или второго предварительно нагруженного отклоняющего элемента 156 служит для удержания окантовочного колеса в контакте с изделием в течение всего процесса окантовки или траектории движения колеса. Как описано выше, процесс может использоваться для вариантов применения в операциях формования наружного или внутреннего края или соединения.

Могут быть использованы дополнительные или альтернативные этапы, и они могут быть выполнены в альтернативном порядке, как известно специалисту в области техники.

Хотя изобретение описано выше применительно к вариантам осуществления, которые на настоящий момент, как считается, имеют наибольшее практическое применение, очевидно, что изобретение не ограничивается раскрытыми вариантами осуществления, а наоборот, предназначено для того, чтобы охватить различные модификации и эквивалентные системы, входящие в сущность и объем правовой охраны согласно представленной формуле изобретения, которую следует интерпретировать как можно более широким образом, охватывая все подобные модификации и эквивалентные структуры, разрешенные в рамках закона.

1. Окантовочное устройство, предназначенное для использования в операции формования металла на изделии, содержащее:- крепежную пластину, выполненную с возможностью ее присоединения к промышленному роботу;- удлиненный стержень, вытянутый вдоль продольной оси и соединенный с крепежной пластиной, причем стержень имеет вытянутую радиальную стенку, расположенную между крепежной пластиной и нижним участком стержня напротив крепежной пластины, при этом вытянутая радиальная стенка задает внутреннюю полость, причем в радиальной стенке, расположенной между крепежной пластиной и нижним участком стержня, выполнена пара диаметрально противоположных шпоночных пазов, при этом шпоночные пазы стержня сообщаются с внутренней полостью;- предварительно нагруженную гильзу, имеющую посадочную полость первого отклоняющего элемента и посадочную полость второго отклоняющего элемента, разделенные стопором, причем гильза расположена во внутренней полости стержня и выполнена с возможностью перемещения относительно стержня вдоль продольной оси;- первый отклоняющий элемент, расположенный в посадочной полости первого отклоняющего элемента, проходящей в направлении крепежной пластины;- второй отклоняющий элемент, расположенный в посадочной полости второго отклоняющего элемента, проходящей в направлении нижнего участка стержня;- кожух, расположенный радиально снаружи по отношению по меньшей мере к части стержня и концентрически вокруг нее, причем кожух выполнен с возможностью перемещения относительно стержня, при этом в кожухе выполнена пара шпоночных пазов, сообщающихся с внутренней полостью стержня и выровненных относительно гильзы;- первый держатель кожуха и второй держатель кожуха, причем каждый де