Шумозащитный экран

Иллюстрации

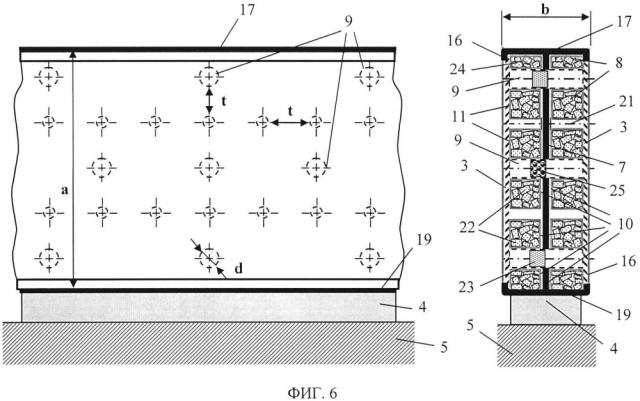

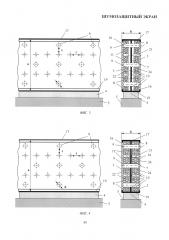

Показать всеИзобретение относится к шумопонижающим конструкциям. Шумозащитный экран содержит фундаментное основание, несущее основание, поперечные стойки и продольные профили, тыльную звукоотражающую панель, лицевую звукопрозрачную панель, перфорированную сквозными отверстиями, звукопоглощающие панели, представленные перфорированными пористыми звукопоглощающими брикетами. Тыльная звукоотражающая панель представлена внутренней закладной несущей плосколистовой конструкцией, содержащей перфорированные трубчатые полые несущие перепускные элементы, на которых смонтированы звукопоглощающие панели, расположенные своими тыльными поверхностями по обе стороны поверхности стенки тыльной звукоотражающей панели. Звукопоглощающие панели, представленные перфорированными пористыми звукопоглощающими брикетами, содержат сквозные монтажные и перепускные отверстия перфорации, оси монтажных отверстий перфорации совпадают с осями трубчатых полых несущих перепускных элементов тыльной звукоотражающей панели, расстояния t между осями сквозных перепускных отверстий перфорированных пористых звукопоглощающих брикетов находятся в диапазоне t=0,1…0,2 а, где а - габаритная высота тыльной звукоотражающей панели, диаметры d сквозных перепускных отверстий перфорации перфорированных пористых звукопоглощающих брикетов находятся в диапазоне d=0,05…0,2b, где b - толщина поперечного сечения шумозащитного экрана. Перфорированные пористые звукопоглощающие брикеты, смонтированные по обе стороны стенки тыльной звукоотражающей панели, составлены из обособленных дробленых фрагментированных звукопоглощающих элементов, скрепленных между собой звукопрозрачными адгезионными соединениями в монолитные объемные структуры и/или дополнительно помещены в звукопрозрачные емкости, выполненные из звукопрозрачных пленочных и/или звукопрозрачных фольговых материалов, поверх которых смонтированы лицевые звукопрозрачные панели, перфорированные сквозными отверстиями. Технический результат - повышение шумопонижающей эффективности. 22 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к шумопонижающим конструкциям и, в частности, к шумоизоляционным экранным элементам, предназначенным для защиты селитебных территорий населенных пунктов от негативного шумового воздействия, генерируемого транспортными средствами, энергетическим и промышленным оборудованием, устанавливаемым вдоль автомобильных и железных дорог, аэродромов, открытых участков линий метрополитена, вблизи испытательных полигонов, шумоактивных строительных и производственных площадок или каких-либо других источников повышенного шумового излучения, квалифицируемых в качестве технических объектов, производящих негативное акустическое загрязнение окружающей среды. В этих случаях негативному воздействию шумового излучения подвергаются как люди, так и животные, обитающие на селитебных территориях (лесных массивах, полях), прилегающих к отмеченным шумоактивным объектам, вызывая, в том числе, и нарушение процессов их спаривания и продуктивного размножения.

Ввиду того, что прямым функциональным назначением заявляемого технического устройства является защита селитебных территорий от негативного шумового загрязнения, то принято терминологическое название шумозащитный экран (далее - ШЗЭ). Его шумопонижающий принцип действия основан, преимущественно, на процессах целенаправленного пространственного перераспределяющего отражения распространяемых звуковых волн, направленного в сторону непосредственных источников их излучения. Такого типа технические устройства, как правило, устанавливаются на соответствующих фундаментных основаниях в непосредственной близости от источника (источников) шумового излучения и содержат силовые несущие элементы в виде вертикальных стоек и горизонтальных профилей, на которых монтируются плоские или изогнутые звукоизолирующие панели, изготовленные из различных конструктивных материалов.

Описания некоторых типичных конструкций ШЗЭ, применяемых для уменьшения акустического загрязнения приведены, в частности, в работах [1, 2].

[1] Шум на транспорте. Перевод с англ. К.Г. Бомштейна / Под ред. В.Е. Тольского, Г.Н. Бутакова и Б.Н. Мельникова, Транспорт, 1995, 368 с.

[2] Тюрина Н.В. Расчет и проектирование акустических экранов. Материалы международной акустической конференции, посвященной 100-летию со дня рождения Е.Я. Юдина, 30 октября 2014 г. / Под ред. А.И. Комкина. - Москва: МГТУ им. Н.Э. Баумана, 2014, с. 289…304.

Согласно указанным описаниям, с приведенными в них схемах и фото, следует что они могут быть представлены как монолитными, так и сборно-разборными конструкциями, изготовленными из металлических (алюминия, нержавеющей стали, оцинкованной стали), армированных щепоцементных (дюрисол, велокс), деревянных (импрегированной древесины), полиметиметакрилата (ПММА). В состав конструкций ШЗЭ, наряду со звукоотражающими панельными элементами, могут быть включены звукопоглощающие панельные элементы, а также использованы различного типа светопрозрачные панели из поликарбонатного пластика, или выполнены разрывы - для устройства свободных проходов с контрэкранами - для их перекрытия и/или применены открывающиеся звукоизолирующие двери, включены соответствующие несущие силовые и крепежные элементы, несущее основание ШЗЭ, декоративные элементы. Геометрическая форма ШЗЭ может быть представлена как плоскими вертикальными, так и Г-образными конструкциями, а также изогнутыми и парусообразными неплоскими формами. Наряду с требуемыми (заданными согласованными требованиями на проектирование) акустическими (шумопонижающими) характеристиками, конструкция ШЗЭ должна обладать приемлемыми (достаточными) долговечностными прочностными и жесткостными характеристиками, с тем чтобы выдерживать негативные воздействия климатических условий (атмосферных осадков, ветровой и снеговой нагрузок, сейсмических воздействий), обладать требуемой коррозионной стойкостью, огнестойкостью и эстетическим видом. Некоторые технические исполнения конструктивных элементов ШЗЭ, согласно источника [1], приведены на представленных фото на страницах 302…304 (рис. 13…17). Используемые расчетные схемы по определению акустических (шумопонижающих) характеристик типичных конструкций ШЗЭ, согласно цитируемого источника [2] приведены на стр. 291…294 (рис. 2…6). Основным и наиболее важным недостатком такого типа известных типичных технических решений является отсутствие эффективных звукопоглощающих элементов в составе структур ШЗЭ, не обеспечивающих приемлемо высокого необратимого диссипативного преобразования (рассеивания) энергии падающих звуковых волн в тепловую энергию. Во многих случаях существенная доля распространяемой звуковой энергии переизлучается (в отдельных случаях - усиливается) звукопрозрачными и/или динамически возбужденными составными конструктивными элементами ШЗЭ. В это же время значительная доля звуковой энергии при этом свободно распространяется через верхнюю часть (верхнее ребро) ШЗЭ на близлежащие от ШЗЭ обитаемые (селитебные) территории. В наибольшей степени конструктивные недостатки известных технических устройств ШЗЭ проявляются в низкочастотном звуковом диапазоне эффективность поглощения энергии в котором, для известных типичных конструкций ШЗЭ, является достаточно низкой, а такого типа конструкции ШЗЭ - звукопрозрачными и малоэффективными.

Согласно информации источника [2], акустическая эффективность (шумопонижающая эффективность) ШЗЭ возрастает на 3 дБ с увеличением частоты на октаву (т.е. в 2 раза). При этом зависимость акустической эффективности от габаритной высоты ШЗЭ носит нелинейный характер. При увеличении высоты ШЗЭ от 1 м до 2 м - акустическая эффективность возрастает на 3 дБ, с 2 м до 3 м - на 2 дБ, с 5 м до 6 м - на 1 дБ и, таким образом, замедляется. В среднем удвоение габаритной высоты ШЗЭ обеспечивает возрастание акустической эффективности на 4…5 дБ. Установка на лицевую поверхность ШЗЭ плосколистового слоя пористого звукопоглощающего материала с коэффициентом звукопоглощения 0,4…0,8 - позволяет увеличить акустическую эффективность ШЗЭ на 2…7 дБ. Г-образные конструкции ШЗЭ идентичной высоты и структуры материалов с ШЗЭ плоской вертикальной конструкции обеспечивают дополнительное увеличение акустической эффективности до 3 дБ.

Из патента США на изобретение US 4007919 (опубликованного 15.02.1977), европейского патента на изобретение ЕР 0213521 (опубликованного 16.08.1986), патента Франции на изобретение FR 2780074 (опубликованного 19.06.1998), патента Германии на изобретение DE 10159160 (опубликованного 26.06.2003), международной заявки на изобретение WO 2007/120061 (опубликованной 25.01.2007) известно применение различных типов и технических исполнений такого типа экранирующих конструкций, квалифицируемых в виде шумоизолирующих, шумопоглощающих, шумоотражающих, акустических, ШЗЭ.

Из патента Германии на изобретение DE 19804862 (опубликованного 08.10.1998), патента Германии на изобретение DE 10251506 (опубликованного 22.07.2004), европейского патента на изобретение ЕР 1031671 (опубликованного 30.08.2000), патента Великобритании на изобретение GB 2251256 (опубликованного 01.07.1992), патента США на изобретение US 5942736 (опубликованного 24.08.1999) известны типичные конструкции ШЗЭ, содержащие в своем составе вертикальные стойки и горизонтальные профили, тыльную звукоотражающую панель, изготовленную из плотного конструкционного материала и перфорированную сквозными отверстиями или соответствующим образом профилированную лицевую панель (например, зигзагообразного профиля или отгибов с щелевыми отверстиями перфорации), расположенную с заданным воздушным зазором относительно тыльной звукоотражающей панели. В результате указанные конструктивные исполнения такого типа ШЗЭ образуют как звукоотражающие, так и резонаторные шумопонижающие конструкции, сформированные множествами образованных открытых резонаторных горлышек и замкнутых камер (акустических резонаторов Гельмгольца), позволяющих в определенной степени достигать настроенного на относительно узкий частотный диапазон поглощения энергии падающих звуковых волн. Узкополосный частотный диапазон звукопоглощения такого типа технических устройств является их существенным недостатком для необходимого широкополосного заглушения типичных широкополосных (с широкой частотной полосой звукового излучения) источников, как это следует из [1]. Возможны также конструктивные варианты исполнения ШЗЭ с расположением в полости, образованной между двумя панелями (тыльной звукоотражающей и лицевой звукопрозрачной), семейств разногабаритных акустических резонаторных камер, каждая из которых обеспечивает отличающийся друг от друга настроенный шумопонижающий эффект, регистрируемый в отдельных отличающихся диапазонах частот звукового (шумового) спектра. Однако такого типа разновидности конструкций ШЗЭ по габаритно-компоновочным причинам обладают недостаточно широкополосными по необходимому частотному диапазону эффектами поглощения звуковой энергии. В том числе, существуют весьма ограниченные возможности их расширения за счет практического использования ограниченного числа такого типа, отличающихся по частотной настройке узкополосных акустических резонаторных камер небольших габаритов. Это в большинстве случаев не позволяет в достаточной степени снижать негативное шумовое излучение, в частности, от транспортных средств и/или шумоактивного промышленного и энергетического оборудования, генерируемого, как правило, в достаточно широком и, в особенности, в низкочастотном диапазоне звуковых частот, воспринимаемого человеческим ухом.

Для возможного расширения частотного диапазона эффективного заглушения звуковой энергии в описаниях патента Германии на изобретение DE 3012514 (опубликованного 08.10.1981), европейского патента на изобретение ЕР 1077446 (опубликованного 21.02.2001), заявки США на изобретение US 2003/0006090 (опубликованной 09.01.2003), международной заявки на изобретение WO 2007/140728 (опубликованной 13.12.2007), предлагаются к применению различные комбинированные конструкции ШЗЭ, в которых в полости, образованной тыльной звукоотражающей панелью и лицевой звукопрозрачной (перфорированной) панелью, размещается монолитная плосколистовая звукопоглощающая панель, изготовленная преимущественно из пористого звукопоглощающего волокнистого материала на основе натуральных, синтетических или минеральных волокон. При этом указанная звукопоглощающая панель может монтироваться на верхнем горизонтальном профиле экрана, с использованием соответствующих механических крепежных элементов, с последующим образованием заданного воздушного зазора относительно лицевой звукопрозрачной и тыльной звукоотражающей панелей. Возможны также варианты беззазорного монтажа плосколистовых звукопоглощающих панелей на лицевой поверхности тыльной звукоотражающей панели с использованием липкого адгезионного клеевого покрытия. Для исключения возможного загрязнения и попадания в пористую структуру плосколистовой звукопоглощающей панели атмосферных осадков, мелких аморфных частиц, влаги, эксплуатационных жидкостей, ее лицевая поверхность (в отдельных случаях и торцевые поверхности) облицовывается внешним защитным звукопрозрачным слоем газовлагонепроницаемой пленки или ткани.

Недостатком рассмотренных технических решений является недостаточно высокая акустическая (шумопонижающая) эффективность такого типа используемой монолитной, однослойной, с односторонней по ее компоновке относительно поверхности тыльной звукоотражающей панели плосколистовой звукопоглощающей панели, в составе конструкций ШЗЭ. Это вызвано неудовлетворительными звукопоглощающими свойствами структур плосколистового панельного типа, характеризующихся выраженным скачкообразным изменением (резким рассогласованием) волнового сопротивления распространению звуковых волн на разделительной границе плоскоповерхностного лицевого слоя плосколистовой звукопоглощающей панели и примыкающей к ней упругой воздушной среды. В результате это вызывает соответствующий скачкообразный звукоотражающий и, соответственно, уменьшенный звукопоглощающий эффект.

В патенте РФ на изобретение RU 2155252, опубликованном 27.08.2000, описана конструкция ШЗЭ, содержащего в своем составе несущие вертикальные стойки и горизонтальные профили, на которых смонтированы изолированные друг от друга шумопонижающие модули. Каждый из указанных шумопонижающих модулей содержит тыльную звукоотражающую панель, лицевую звукопрозрачную панель, перфорированную сквозными отверстиями, монолитную плосколистовую звукопоглощающую панель из волокнистого нетканого материала (минеральной ваты). При этом однолистовая монолитная плосколистовая звукопоглощающая панель монтируется на внутренней поверхности нижнего горизонтального профиля, полностью заполняя воздушный зазор между тыльной звукоотражающей и лицевой звукопрозрачной панелями. Для исключения структурного вибрационного возбуждения и вследствие этого переизлучения паразитной звуковой энергии в виде структурного звука тыльная звукоотражающая и лицевая звукопрозрачная панели сообщаются с присоединенными элементами ШЗЭ посредством соответствующих вибродемпфирующих фиксаторов корытообразного поперечного сечения. Несмотря на то, что в указанном техническом решении в определенной степени решается проблема снижения структурного вибрационного возбуждения составных элементов ШЗЭ и последующего ослабления переизлучения ими паразитного структурного шума, в то же время недостаточно эффективными являются используемые акустические модули, с точки зрения поглощения средне- и высокочастотного шума, передающегося на ШЗЭ воздушным путем, от источника (источников) излучения звуковой энергии (источников шума). Это обусловлено как недостаточно высокой акустической (шумопонижающей) эффективностью используемой пористой структуры материала, представленной в виде монолитных плосколистовых звукопоглощающих панелей, так и ослаблением реализаций возможного потенциалов более эффективного поглощения звуковой энергии ввиду их нерационального размещения. Также в рассматриваемой конструкции устройства в недостаточной степени реализуются дифракционные диссипативные механизмы поглощения звуковой энергии, возникающие на границах свободных концевых частей (ребрах) шумопонижающих модулей (тыльной звукоотражающей и монолитной плосколистовой звукопоглощающей панелей). Рассмотренное техническое решение характеризуется относительно высокой стоимостью и неудовлетворительными экологическими показателями.

В качестве прототипа выбран патент РФ на изобретение RU 2465390, опубликованный 27.10.2012, в котором описана конструкция ШЗЭ, содержащего в своем составе несущие элементы в виде поперечных стоек и продольных профилей, шумопоглощающий элемент, расположенный с заданным воздушным зазором в полости между тыльной звукоотражающей панелью и перфорированной сквозными отверстиями лицевой звукопрозрачной панелью. Шумопоглощающий элемент содержит несущую основу листового перфорированного или сетчатого типа, закрепленную к горизонтальным профилям и/или основанию ШЗЭ механическими крепежными элементами, футерованную, по крайней мере, с одной из ее сторон, обособленными звукопоглощающими панелями. Обособленные звукопоглощающие панели представлены совокупностью дробленых фрагментов пористых волокнистых или вспененных открытоячеистых материалов, которые определенным образом поверхностно распределены и неподвижно закреплены на поверхности несущей основы, с образованием соответствующих воздушных зазоров между ними. Величина образуемого эквивалентного воздушного зазора между близлежащими торцевыми (граневыми) поверхностями обособленных звукопоглощающих панелей при этом не превышает Δ э к в = S эл , где Sэл - площадь проекции на лицевую поверхность несущей основы меньшей по площади из близлежащих обособленных звукопоглощающих панелей, закрепленных на ней. При этом ширина воздушного зазора, образованного между лицевыми поверхностями обособленных звукопоглощающих элементов и поверхностью лицевой перфорированной панели, лицевыми поверхностями обособленных звукопоглощающих элементов и поверхностью тыльной звукоотражающей панели, находится в диапазоне z=2…20hзп, где hзп - толщина обособленных звукопоглощающих панелей, определяемая размерностью сечения, перпендикулярного лицевой поверхности несущей основы. Со стороны размещения обособленных звукопоглощающих панелей поверхность шумопонижающего элемента футерована слоем звукопрозрачной газовлагонепроницаемой пленки или ткани.

Технический результат, достигаемый техническим решением, представленным в прототипе, заключается в повышении акустической (шумопонижающей) эффективности технического устройства и ресурсосбережении, реализуемом за счет уменьшения расхода пористого вещества звукопоглощающих панелей, обеспечения снижения загрязнения окружающей среды за счет использования в качестве исходных звукопоглощающих веществ утилизируемых технологических отходов производства и продуктов рециклированной утилизации акустических материалов (деталей и узлов, изготовленных из акустических материалов), в частности, демонтированных из технических объектов, например автомобилей, завершивших свой жизненный цикл, обеспечивающих снижение себестоимости изготовления конструкции такого типа ШЗЭ. Технический результат достигается как за счет создания условий для интенсификации процессов динамических деформаций более податливого пористого скелета дробленых фрагментированных структур пористых звукопоглощающих панелей от возникающего силового воздействия на них падающих звуковых волн и сопутствующих им необратимых диссипативных рассеиваний звуковой энергии. Также имеет место возникающее усиление краевого дифракционного механизма поглощения энергии звуковых волн на свободных концевых периметрических частях отдельных обособленных фрагментированных структурах пористых звукопоглощающих панелей. При этом увеличивается активная площадь поверхности звукопоглощения такого типа поверхностно распределенных дробленых структур за счет включения в процесс звукопоглощения многочисленных торцевых частей пористых звукопоглощающих панелей.

Недостатком технического решения, представленного в прототипе, является указанное применение в качестве звукопоглощающего вещества обособленных звукопоглощающих панелей, изготовленных исключительно из пористых воздухопродуваемых звукопоглощающих материалов, при отсутствии в их составе плотных воздухонепродуваемых структур, также вынужденно в больших объемах подвергающихся утилизационному захоронению и/или энергетическому «экологически грязному» процессу сжигания. Помимо этого, в указанной плоскостной поверхностно распределенной в виде слоя шумопонижающего элемента конструкции в недостаточной степени реализуется возможность увеличения звукопоглощающей эффективности ШЗЭ за счет их потенциально возможного объемного хаотичного распределения, характеризуемого образованием многочисленных сообщающихся извилистых каналов, образуемых между хаотично многослойно размещенными дроблеными звукопоглощающими элементами. Также известное техническое устройство обладает односторонним механизмом поглощения энергии падающих звуковых волн, распространяющихся исключительно со стороны шумогенерирующего источника излучения, и не обеспечивает поглощения звуковой энергии, локализирующийся за тыльной стороной ШЗЭ в результате огибания звуковыми волнами свободного верхнего ребра ШЗЭ. Следует отметить также сложность технологического процесса изготовления такого типа шумопоглощающего элемента, вызванного необходимостью заданного пространственно-зазорного расположения отдельных звукопоглощающих панелей относительно друг друга, как это отражено в описании и формуле рассмотренного изобретения.

Технический результат, достигаемый заявляемым изобретением, по сравнению с прототипом, заключается в:

- потенциальном повышении акустической (шумопонижающей) эффективности технического устройства за счет реализации условий двухстороннего механизма поглощения звуковой энергии ШЗЭ, осуществляемого как со стороны его лицевой, так и тыльной сторон, при интенсификации дифракционных диссипативных механизмов поглощения энергии падающих звуковых волн, осуществляемого введением в конструкцию ШЗЭ соответствующим образом выполненных сквозных монтажных и перепускных отверстий, выполненных в пористых звукопоглощающих брикетах и в трубчатых полых несущих перепускных элементах, закрепленных на тыльной звукоотражающей панели, а также реализацией объемного хаотичного распределения, с образованием многочисленных сообщающихся извилистых каналов между отдельными дроблеными звукопоглощающими элементами в составе образованной объемной структуры пористых звукопоглощающих брикетов;

- снижении загрязнения окружающей среды полезно используемыми твердыми отходами за счет применения в качестве исходных сырьевых звукопоглощающих веществ технологических твердых отходов производства, причем не только в виде продуктов утилизации пористых воздухопродуваемых, но и утилизации твердых отходов в виде непористых воздухонепродуваемых структур полимерных материалов, деталей и узлов технических объектов, завершивших свой жизненный цикл, путем их соответствующего фрагментного механического дробления, исключая применение «экологически грязных» технологий термохимических преобразований и/или энергетической утилизации путем сжигания или захоронения в могильниках твердых полимерных отходов (употребляя исключительно только их соответствующее механическое дробление);

- упрощении технологических процессов изготовления ШЗЭ за счет исключения технологических операций вынужденного пространственного взаимного распределения и закрепления с заданными величинами воздушных зазоров между отдельными дроблеными фрагментированными звукопоглощающими панелями в составе сборного шумопоглощающего элемента (как это имеет место в прототипе);

- реализации потенциалов уменьшения габаритных размеров (массы, стоимости) ШЗЭ, большей надежности и долговечности за счет применения менее габаритной конструкции ШЗЭ, при условии достижения эквивалентной шумопонижающей эффективности, от снижения динамического воздействия ветровых или сейсмических нагрузок, а также упрощения технологического процесса монтажа и технического обслуживания (очистки поверхностей) менее габаритных конструкций (например, высотой ШЗЭ, равной 3 м вместо 6 м);

Поставленная техническая задача решается за счет того, что в известном согласно прототипа техническом устройстве ШЗЭ, содержащем в своем составе фундаментное основание, несущее основание, поперечные стойки и продольные профили, тыльную звукоотражающую панель, представленную внутренней закладной несущей плосколистовой конструкцией габаритной высотой а, со смонтированными на ней трубчатыми полыми несущими перепускными элементами, верхним и нижним защитными ребрами, лицевую звукопрозрачную панель, перфорированную сквозными отверстиями, звукопоглощающие панели, представленные перфорированными пористыми звукопоглощающими брикетами, содержащими сквозные монтажные и перепускные отверстия перфорации, в которых оси монтажных отверстий перфорации перфорированных пористых звукопоглощающих брикетов совпадают с осями трубчатых полых несущих перепускных элементов тыльной звукоотражающей панели, расстояния t между осями сквозных монтажных и перепускных отверстий перфорированных пористых звукопоглощающих брикетов находятся в диапазоне значений t=0,1…0,2а, диаметры d сквозных монтажных и/или перепускных отверстий перфорации пористых звукопоглощающих брикетов находятся в диапазоне значений d=0,05…0,2b, где b - толщина поперечного сечения ШЗЭ, включающего перфорированные пористые звукопоглощающие брикеты, тыльную звукоотражающую панель, две лицевые звукопрозрачные панели, защитные звукопрозрачные пленочные или звукопрозрачные фольговые слои, а также воздушные зазоры, образующиеся между противолежащими поверхностями составных элементов в плоскости сечения ШЗЭ, перфорированные пористые звукопоглощающие брикеты, смонтированные по обе стороны стенки тыльной звукоотражающей панели, составлены из обособленных дробленых фрагментированных звукопоглощающих элементов, скрепленных между собой звукопрозрачными адгезионными веществами в монолитные объемные структуры и/или помещенных в соответствующие звукопрозрачные емкости, выполненные из звукопрозрачных пленочных и/или звукопрозрачных фольговых материалов, поверх которых смонтированы лицевые звукопрозрачные панели, перфорированные сквозными отверстиями, в виде листовых перфорированных структур, футерованных изнутри или облицованных с внешней стороны звукопрозрачными пленочными и/или звукопрозрачными фольговыми материалами.

Стенки трубчатых полых несущих перепускных элементов ШЗЭ выполнены приемлемо звукопрозрачными за счет их соответствующего перфорирования сквозными отверстиями, характеризующимися коэффициентом перфорации Κпер-тр≥0,3.

Составные части ШЗЭ, включающие его тыльную звукоотражающую панель, перфорированные трубчатые полые несущие перепускные элементы, перфорированные пористые звукопоглощающие брикеты, лицевые звукопрозрачные панели, пористые воздухопродуваемые звукопоглощающие пробки, звукоотражающие звукоизолирующие воздухонепродуваемые пробки, защитные звукопрозрачные пленочные или звукопрозрачные фольговые слои, по крайней мере, в отдельных сопрягаемых контактирующих друг с другом зонах могут быть скреплены между собой в монолитные структурные модульные элементы используемыми звукопрозрачными адгезионными соединениями (липкими клеевыми, термоактивными).

Используемые звукопрозрачные адгезионные соединения составных частей шумозащитного экрана могут быть, в частности, представлены:

- множествами разнесенных тонких непрерывных линий или прерывистых строчек липкого клеевого вещества;

- термоплавкими перфорированными пленочными или волокнистыми тканевыми слоями термоактивных адгезивов;

- сплошным липким клеевым слоем удельным поверхностным весом ≤100 г/м2;

- сплошным слоем термоактивного термоплавкого вещества, характеризуемого удельным поверхностным весом ≤50 г/м2.

Обособленные дробленые фрагментированные звукопоглощающие элементы могут быть изготовлены из идентичных или различных типов структур и марок звукопоглощающих материалов, характеризуемых идентичными или отличающимися физическими характеристиками, химическим составом, пористостью, количеством и сочетанием используемых типов структур пористых слоев в составе одно- и/или их многослойных комбинаций, идентичной или отличающейся геометрической формы и габаритных размеров, произведенными из утилизируемых отходов, представленных в виде технологически переработанных методом дробления пористых звукопоглощающих структур деталей, демонтированных с утилизируемых технических объектов, преимущественно деталей шумоизоляционных пакетов транспортных средств, завершивших свой жизненный цикл, и/или из технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них. Объем обособленных дробленных звукопоглощающих элементов должен находиться в диапазоне значений Vф=4,2×(10-9…10-2) м3, а плотность формируемых монолитных объемных структур перфорированных пористых звукопоглощающих брикетов и/или заполнения полостей защитных звукопрозрачных пленочных и/или звукопрозрачных фольговых материалов, образующих соответствующие емкости перфорированных пористых звукопоглощающих брикетов, составляет ρф=10…655 кг/м3.

Заявляемый диапазон изменения значений объемов Vф, используемых обособленных дробленых фрагментированных звукопоглощающих элементов, с одной стороны (нижнее значение предела, равное 4,2×10-9 м3), ограничивается, в основном, технологическими возможностями изготовления. С другой стороны (верхнее значение предела равное 4,2×10-2 м3), - значения объемов Vф обособленных дробленых фрагментированных звукопоглощающих элементов, а также плотность ρф их формообразования в объемные монолитные структуры и/или набивки звукопрозрачных емкостей, образующих перфорированные пористые звукопоглощающие брикеты, ограничиваются необходимостью достижения приемлемый акустической (звукопоглощающей) эффективности, в существенной степени определяемой реализуемыми показателями сопротивления продуванию воздушным потоком образованных пористых структур, пористости, динамической податливости и суммарной площади открытых поверхностных граней обособленных дробленых фрагментированных звукопоглощающих элементов, непосредственно вовлеченных в физический процесс звукопоглощения распространяемого потока акустической энергии, излучаемой шумоактивными техническими объектами.

Объемные монолитные структуры перфорированных пористых звукопоглощающих брикетов, по крайней мере частично, но менее чем наполовину объема, могут быть заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными по типичным технологиям их производства из «новых» производимых полуфабрикатных листовых акустических материалов, подвергаемых последующему технологическому процессу их дробления на фрагменты заданных форм и габаритных размеров, в дополнение к уже используемым в составе перфорированных пористых звукопоглощающих брикетах обособленных дробленых фрагментированных звукопоглощающих элементов, изготовленных из утилизируемых рециклированных акустических материалов. По другим конструктивно-технологическим вариантам исполнения перфорированных пористых звукопоглощающих брикетов, в их структурных составах частично, не более чем на 30% их объема, могут быть дополнительно включены обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из плотных непористых полимерных воздухонепродуваемых материалов, подвергаемых соответствующим технологическим процедурам дробления с получением крошки, пленочных чипсов, гранул. Образуемая в этих вариантах исполнения дозированная смесь такого типа разнородных структур формирует акустическую анизотропию, позволяющую целенаправленно изменять задаваемые акустические характеристики рассматриваемых структур перфорированных пористых звукопоглощающих брикетов. Дроблеными структурами материалов такого типа могут являться, в частности, производственно-технологические отходы и брак производства полимерных материалов и изделий (деталей, узлов) из резины, каучука, поливинилхлорида, полипропилена, полиэтилена (вспененного полиэтилена), полистирола и других типов полимерных материалов. В том числе могут быть использованы как идентичные, так и различные типы плотных непористых полимерных материалов с целенаправленным образованием соответствующих дозированных сочетаний (смесей), наделенных одинаковыми (близкими) или существенно отличающимися физическими характеристиками, химическим составом, межфрагментной макропористостью, а также дополнительным дозированным включением в их состав дробленых пористых материалов. Способы с описаниями конкретных технологических операций изготовления дробленых фрагментированных элементов из утилизируемых полимерных структур материалов путем их механического фрагментированного дробления и их последующего брикетирования (пакетирования) в монолитные структуры со сквозными каналами (отверстиями перфорации), с конечным получением перфорированных пористых звукопоглощающих брикетов в представленном техническом решении не рассматриваются.

Для обеспечения требований пожарной безопасности в процессе эксплуатации заявляемого технического устройства, в структуры обособленных дробленых фрагментированных звукопоглощающих элементов могут вводиться вещества, замедляющие и исключающие их воспламенение и горение - антипирены. Имеются в виду отдельные вещества или смеси веществ, предохраняющие материалы органического происхождения от воспламенения и самостоятельного горения. Применяемые антипирены в виде соответствующего слоя могут наноситься в виде растворов на поверхности дробленых фрагментированных звукопоглощающих элементов или могут пропитывать их внутреннюю пористую структуру. В качестве антипиренов могут использоваться гидрооксид алюминия, соединения бора, сурьмы, хлоридов, органические и неорганические соединения фосфора.

Лицевая звукопрозрачная панель и/или тыльная звукоотражающая панель могут быть изготовлены из плотных конструкционных материалов, например, из металлических (алюминия, нержавеющей стали, оцинкованной стали), армированных щепоцементных (дюрисол, велокс), деревянных (импрегированной древесины), полиметиметакрилата (ПММА). Отверстия перфорации лицевой звукопрозрачной панели могут быть выполнены круглыми или в виде наклонных щелевых просечек, а коэффициент перфорации, характеризующий степень ее перфорирования, должен составлять Кпер-лп≥0,2.

Лицевые звукопрозрачные панели могут быть расположены как с заданным воздушным зазором, так и беззазорно относительно противолежащих поверхностей перфорированных пористых звукопоглощающих брикетов, а также могут дополнительно содержать с ними соответствующие адгезионные связи с использованием звукопрозрачного адгезионного соединения.

Используемые защитные звукопрозрачные пленочные или звукопрозрачные фольговые слои могут быть изготовлены из сплошной воздухонепродуваемой эластичной полимерной пленки (полиэстеровой алюминизированной, уретановой, поливинилхлоридной и др.) или тонкой металлической фольги (алюминиевой, стальной, медной, латунной). Защитные звукопрозрачные пленочные или звукопрозрачные фольговые слои могут содержать адгезионные связи с поверхностными контактирующими частями (гранями, ребрами) обособленных дробленых фрагментированных звукопоглощающих элементов в составе образуемых перфорированных пористых звукопоглощающих брикетов и/или контактирующими внутренними поверхностями лицевых звукопрозрачных панелей.

Толщина звукопрозрачного сплошного воздухонепродуваемого защитного пленочного слоя находится в диапазоне значений 0,010…0,1 мм, а его удельный поверхностный вес - 20…70 г/м2. Толщина звукопрозрачного сплошного воздухонепродуваемого защитного фольгового слоя находится в диапазоне значений 0,05…0,3 мм, а его удельный поверхностный вес не превышает 0,8 кг/м2.

Внутри объемных структур перфорированных пористых звукопоглощающих брикетов могут быть дополнительно смонтированы закладные армирующие элементы, изготовленные из соответствующих видов полимерных материалов типа полиамида, полипропилена, полиэтилена, поливинилхлорида или аналогичного типа целевого применения конструкционного материала, представленные в виде отлитых, склеенных, сварных или спаянных пространственных стержневых (проволочных и/или перфорированных пластинчатых) конструктивных элементов. Армирующие структуры могут быть также представлены поверхностными звукопрозрачными сетчатыми или пластинчато-перфорированными структурами из металлических или полимерных материалов.

Трубчатые полые несущие перепускные элементы тыльной звукоотражающей панели могут быть изготовлены из металлических или полимерных конструкционных материалов и могут быть закреплены на стенке тыльной звукоотражающей панели с использованием соответствующих механических крепежных элементов типа замковых соединений, дистанционных крепежных элементов, профилей, монтажных рамок и/или с помощью соответствующих адгезионных веществ (липкого клеевого, термоактивного).

В полостях трубчатых полых несущих перепус