Формовочный элемент, содержащий режущие средства, для формования и вулканизации протектора шины

Иллюстрации

Показать всеГруппа изобретений относится к резинотехнической промышленности и может быть использована при изготовлении протекторов шин. Формовочный элемент (1) содержит поверхность (3), предназначенную для формования части качения шины, лезвие для формования насечки или канавки в протекторе и два режущих средства (7), расположенных с двух сторон от лезвия на расстоянии от него. Лезвие содержит закругленный конец, проходящий по длине лезвия в направлении расширения Х. Режущее средство имеет кромку (8), проходящую в направлении расширения. Кромка образует острый угол в плоскости сечения, перпендикулярной к направлению расширения Х, при этом высота Hlc этой кромки превышает или равна высоте Нс лезвия. Также предметом изобретения является пресс-форма, содержащая множество формовочных элементов (1). Обеспечивается повышение точности формования за счет ограничения движения лезвия по отношению к вырезанной части закрывающего слоя (9). 2 н. и 10 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области пресс-форм для формования и вулканизации протектора шины. В частности, изобретение касается пресс-форм, выполненных с возможностью формования в протекторе канавок, частично или полностью покрытых дополнительным закрывающим слоем.

УРОВЕНЬ ТЕХНИКИ

Известны шины, протектор которых содержит разные резиновые смеси. Такие протекторы раскрыты в документе WO 03089257. В частности, в документе WO 03089257 описан протектор, содержащий канавки, стенки которых покрыты закрывающим слоем. Материал этого закрывающего слоя отличается от резиновой смеси, образующей протектор. В частности, этот материал характеризуется гораздо большим сцеплением с мокрым дорожным покрытием, чем резиновая смесь. Это позволяет существенно улучшить характеристики прохождения поворотов на мокрой дороге.

Вариант изготовления этого протектора описан, в частности, в документе WO 2006069912. Согласно этому варианту изготовления на первом этапе при помощи нагнетательных насадок предусмотрено нагнетание материала в виде одной или нескольких вставок, предназначенного для получения закрывающего слоя в сырой заготовке. Затем на втором этапе производят формование вставки или вставок при помощи валиков вулканизационной пресс-формы для перекрывания этими валиками всех или части стенок сформованных канавок.

Этот вариант изготовления имеет определенные ограничения, в частности это касается точности формования. Действительно, во время формования вставка подвергается действию значительного усилия сдвига со стороны валика при превращения этой вставки в слой меньшей толщины. Это усилие сдвига может приводить к появлению трещин внутри вставки, вследствие чего трудно контролировать движения материала, образующего эту вставку. Поэтому форма и толщина выполненного таким образом закрывающего слоя могут быть случайными. Это приводит к уменьшению преимуществ, обеспечиваемых дополнительным слоем при работе шины.

Кроме того, в этом варианте изготовления необходимо совмещать вставки с валиками, что делает изготовление протектора более сложным.

Поэтому существует потребность в усовершенствовании выполнения закрывающего слоя на стенках канавок протектора шины.

Под «шиной» следует понимать все типы упругих оболочек, подвергающихся или не подвергающихся действию внутреннего давления.

Под «сырой заготовкой» шины следует понимать множество наложенных друг на друга резиновых полуфабрикатов в виде полос или пластов с усилениями или без усилений. Сырая заготовка предназначена для вулканизации в пресс-форме с целью получения шины.

Под «протектором» шины следует понимать количество резинового материала, ограниченное боковыми поверхностями и двумя главными поверхностями, одна из которых предназначена для вхождения в контакт с дорожным полотном при качении шины.

Под «поверхностью качения» следует понимать поверхность, образованную точками протектора шины, которые входят в контакт с дорожным полотном при качении шины.

Под «пресс-формой» следует понимать совокупность отдельных формовочных элементов, которые при относительном сближении позволяют ограничить тороидальное формовочное пространство.

Под «формовочным элементом» пресс-формы следует понимать часть пресс-формы. Например, формовочный элемент является сегментом пресс-формы.

Под «формовочной поверхностью» формовочного элемента следует понимать поверхность пресс-формы, предназначенную для формования поверхности протектора шины.

Под «лезвием» формовочного элемента следует понимать выступ, отходящий от формовочной поверхности. Среди лезвий различают ламели, имеющие ширину менее 2 мм, и валики, имеющие ширину, превышающую или равную 2 мм. Ламели предназначены для формования насечек в протекторе шины, то есть вырезов, которые, по меньшей мере, частично закрываются в пятне контакта шины с дорогой. Валики предназначены для формования канавок в протекторе, то есть вырезов, которые не закрываются в пятне контакта шины с дорогой.

Под «лезвием, содержащим закругленный конец» следует понимать, что конец лезвия является выпуклым.

Под «высотой лезвия, соответственно кромки» следует понимать расстояние между формовочной поверхностью пресс-формы и концом лезвия, соответственно кромки.

Под «острым углом» следует понимать угол, меньший 90°.

Объектом изобретения является формовочный элемент пресс-формы для формования и вулканизации протектора шины, при этом протектор содержит поверхность качения, предназначенную для вхождения в контакт с дорогой во время качения шины. Формовочный элемент содержит формовочную поверхность, предназначенную для формования части поверхности качения шины, и лезвие длиной L и высотой Н, предназначенное для формования насечки или канавки в протекторе. Это лезвие содержит закругленный конец, проходящий по длине лезвия в направлении расширения. Формовочный элемент дополнительно содержит два режущих средства, расположенные с двух сторон от лезвия на определенном расстоянии от этого лезвия. Каждое режущее средство содержит кромку, проходящую в направлении расширения, причем эта кромка образует острый угол в плоскости сечения, перпендикулярной к этому направлению расширения, при этом высота этой кромки превышает или равна высоте лезвия.

Режущие средства выполнены с возможностью разрезания закрывающего слоя, перекрывающего сырую заготовку. Что касается лезвия, то оно формует вырез в протекторе и одновременно направляет часть закрывающего слоя в сформованный таким образом вырез.

Таким образом, изобретение предусматривает разрезание закрывающего слоя и укладку части этого слоя в глубине сырой заготовки в ходе одного движения формовочного элемента относительно сырой заготовки.

В варианте выполнения угол кромки меньше или равен 60°.

За счет этого улучшается режущая способность режущих средств.

В предпочтительном варианте выполнения угол кромки меньше или равен 35°.

За счет этого еще больше улучшается режущая способность режущих средств.

В другом предпочтительном варианте выполнения угол кромки меньше или равен 20°.

Это позволяет еще больше улучшить режущую способность режущих средств.

В варианте выполнения лезвие имеет профиль длиной Lp с симметрией вдоль оси симметрии, перпендикулярной к формовочной поверхности, причем эта ось симметрии пересекается с профилем лезвия на уровне конца этого лезвия с образованием двух субпрофилей. Для каждого режущие средства расстояние между кромкой этого режущие средства и осью симметрии профиля меньше или равно длине субпрофиля, смежного с этим режущим средством.

Контролируя расположение режущих средств относительно лезвия, ограничивают присутствие материала закрывающего слоя на поверхности протектора, поскольку большая часть этого материала оказывается внутри выреза. Следовательно, за счет этого улучшается общая эстетика шины, при этом материал закрывающего слоя может иметь цвет и текстуру, отличные от резинового материала протектора.

В варианте выполнения расстояние между кромкой и осью симметрии меньше или равно 98% длины этого субпрофиля.

Во время разрезания закрывающего слоя он может удлиняться. Выбирая расстояние между кромкой и осью симметрии немного меньшим 100%, убеждаются, что вырезанная часть закрывающего слоя будет полностью находиться в вырезе, а не на поверхности протектора.

В варианте выполнения расстояние между кромкой и осью симметрии меньше или равно половине длины этого субпрофиля.

За счет этого в вырезе оказывается минимальное количество материала закрывающего слоя.

В варианте выполнения конец лезвия имеет утолщение.

За счет этого улучшается распределение материала закрывающего слоя по стенкам канавок.

В варианте выполнения режущие средства содержат две ветви, при этом каждая ветвь содержит кромку, образующую острый угол.

Во время извлечения из пресс-формы каждое режущее средство оставляет вырез на поверхности протектора. Этот вырез добавляется к вырезу, выполненному лезвием. Таким образом, режущие средства увеличивают степень рельефности на поверхности протектора. Предусматривая режущее средство с двумя режущими кромками, можно размещать материал закрывающего слоя в двух вырезах, выполненных двумя лезвиями, находящимися с двух сторон от этого режущие средства, причем без увеличения степени рельефности на поверхности протектора.

В варианте выполнения конец лезвия содержит множество выступов, распределенных по длине этого лезвия.

Эти выступы обеспечивают сцепление вырезанной части закрывающего слоя с концом лезвия во время проникновения этого лезвия в сырую заготовку. За счет этого ограничивают любое относительное движение лезвия по отношению к вырезанной части закрывающего слоя.

Объектом изобретения является также пресс-форма для формования и вулканизации протектора шины, причем эта пресс-форма содержит множество описанных выше формовочных элементов.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

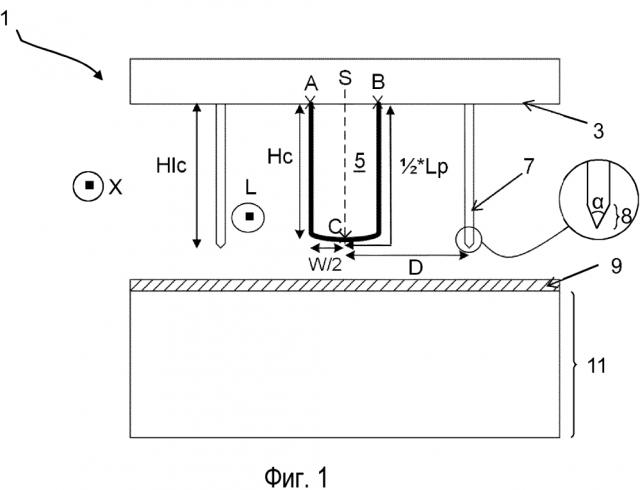

Фиг. 1 - схематичный вид формовочного элемента в соответствии с изобретением.

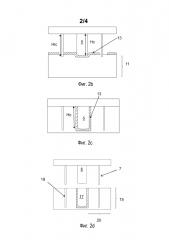

Фиг. 2а иллюстрирует первый этап формования при помощи формовочного элемента, показанного на фиг. 1, на котором режущие средства входят в контакт на уровне своего конца с закрывающим слоем, покрывающим сырую заготовку.

Фиг. 2b иллюстрирует второй этап формования, на которое лезвие входит в контакт с закрывающим слоем.

Фиг. 2с иллюстрирует третий этап формования, на котором режущие средства и лезвие полностью погружены в сырую заготовку.

Фиг. 2d - схематичный вид части протектора шины, полученной после этапов формования, показанных на фиг. 2а-2с.

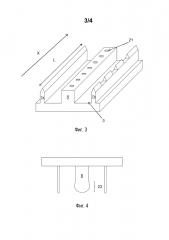

Фиг. 3 - схематичный вид в перспективе лезвия формовочного элемента, показанного на фиг. 1, которое содержит на конце множество выступов.

Фиг. 4 - схематичный вид варианта лезвия формовочного элемента, показанного на фиг. 1, в котором лезвие содержит утолщение на уровне конца.

Фиг. 5 - вариант формовочного элемента, показанного на фиг.1, в котором этот формовочный элемент содержит множество лезвий, расположенных между режущими средствами.

В дальнейшем тексте описания по существу идентичные или аналогичные элементы имеют одинаковые обозначения.

На фиг. 1 показан формовочный элемент в соответствии с изобретением.

В частности, формовочный элемент 1 содержит формовочную поверхность 3, предназначенную для формования поверхности качения шины. Формовочный элемент 1 содержит также лезвия 5, из которых в данном случае показано только одно для облегчения понимания изобретения. В данном случае лезвие является валиком 5, предназначенным для формования канавки в протекторе шины. Под «канавкой» в протекторе следует понимать вырез в этом протекторе, ширина которого, то есть расстояние, разделяющее две боковые стенки этой канавки, превышает 2 мм. Валик 5 проходит по высоте, начиная от этой формовочной поверхности 3. Валик 5 проходит также по длине в направлении расширения Х, выступая от формовочной поверхности 3. В пресс-форме это направление может быть окружным направлением, которое соответствует окружности пресс-формы. В варианте направление расширения является поперечным направлением, перпендикулярным к окружному направлению пресс-формы. В другом варианте это направление расширения является наклонным направлением, образующим не равный нулю угол с окружным направлением и с поперечным направлением пресс-формы.

На фиг. 1 формовочный элемент 1 показан в плоскости разреза, перпендикулярной к направлению расширения Х. В этой плоскости разреза валик 5 имеет сечение с симметрией относительно оси симметрии S. В данном случае ось симметрии S проходит по высоте Нс валика 5 и делит этот валик 5 на две половины валика шириной W/2.

В данном случае сечение валика имеет прямоугольную форму. Под «прямоугольной формой» следует понимать, что верхняя сторона валика перпендикулярна боковым сторонами этого валика, то есть боковые стороны валика образуют с верхней стороной этого валика угол, составляющий от 85° до 95°.

Изобретение охватывает также случай, когда зоны сопряжения между боковыми сторонами валика и верхней стороной этого валика являются закругленными, а также случай, когда зоны сопряжения между боковыми сторонами валика и основанием тоже являются закругленными.

В дополнительных вариантах выполнения сечение валика может иметь другую форму, отличную от прямоугольной, например квадратную форму, треугольную форму и т.д.

Следует также отметить, что сечение валика 5 имеет между двумя точками пересечения А и В валика 5 с формовочной поверхностью 3 имеет профиль, показанный на фиг. 1 жирной линией. Этот профиль имеет такую длину профиля Lp, при которой Lp=2·(Hc+W/2), то есть длина профиля Lp соответствует двукратной высоте Hc валика 5, к которой добавлена ширина W этого валика.

В примере, представленном на фиг. 1, точки пересечения А и В легко поддаются определению, поскольку боковые стенки валика 5 являются перпендикулярными к формовочной поверхности 3. В варианте в случае, когда боковые стенки валика сопрягаются с формовочной поверхностью 3 через две закругленные зоны сопряжения, образующие две дуги окружности, точки пересечения А и В соответствуют пересечению дуг окружности с прямыми, проходящими через центры дуг окружности и делящие эти дуги на две идентичные S дуги.

Показанный на фиг. 1 формовочный элемент 1 содержит также два режущих средства 7, расположенные с двух сторон от валика 5. Эти режущие средства проходят по своей длине в направлении, параллельном продольному направлению Х валика 5. Под «параллельным направлением» следует понимать, что направление расширения режущих средств образует угол от -5° до +5° с продольным направлением расширения Х валика. Высота Hlc режущих средств, по меньшей мере, равна высоте Нс валика.

Каждое режущее средство содержит конец 8, выполненный с возможностью разрезания закрывающего слоя 9, покрывающего сырую заготовку 11 шины. В частности, каждое режущее средство содержит на своем конце режущую кромку (на фиг. 1 показана в виде заостренного конца). Эта режущая кромка имеет в плоскости фиг. 1 угол α, меньший или равный 60° (см. на фиг. 1 соответствующее увеличение конца одного из режущих средств 7). В предпочтительном варианте выполнения угол α меньше или равен 35°. В другом предпочтительном варианте выполнения угол α меньше или равен 20°.

Следует отметить, что эта режущая кромка может быть предварительно подвергнута закалке для повышения ее износоустойчивости.

Например, режущую кромку можно закалить в ходе соответствующей термической обработки. В варианте можно предусмотреть, чтобы материал режущей кромки был более прочным, чем остальная часть формовочного элемента.

Следует также отметить, что режущие средства 7 расположены в формовочном элементе 1 таким образом, чтобы расстояние D между каждым концом режущих средств и осью симметрии S сечения валика 5 было меньшим или равным половине длины Lp профиля сечения, при которой D=Hc+W/2. Иначе говоря, ось симметрии S сечет профиль валика 5 в точке С, образуя два субпрофиля. Первый субпрофиль соответствует сегменту А-С, а второй субпрофиль соответствует сегменту В-С. Для каждого режущие средства расстояние между кромкой этого режущие средства и осью симметрии S меньше или равно длине субпрофиля, смежного с этим режущим средством, то есть субпрофиля, принадлежащего к половине валика, ближайшей к режущему средству. В примере, показанном на фиг. 1, субпрофиль, ближайший к режущему средству 7, является субпрофилем, соответствующим сегменту В-С.

На фиг. 2а-2с более детально представлены различные этапы укладки вырезанной части закрывающего слоя в канавку протектора.

В частности, на фиг. 2а показан первый этап, на котором осуществляют сближение формовочного элемента 1 и сырой заготовки 11. Например, это сближение инициируют при помощи мембраны (не показана) в пресс-форме. Под действием определенного количества пара под давлением эта мембрана накачивается и толкает сырую заготовку в направлении формовочного элемента 1. В частности, на фиг. 2а показан момент, когда режущие средства 7 разрезают закрывающий слой 9. Этот этап разрезания облегчается действием режущих кромок режущих средств.

На фиг. 2b показан второй этап, на котором валик 5 продавливает сырую заготовку 11. В частности, на этом этапе валик 5 входит в контакт с вырезанной частью 13 закрывающего слоя. Таким образом, валик 5 увлекает эту часть 13 в глубину сырой заготовки 11.

Следует отметить, что высота Hlc режущего средства 7 превышает высоту Нс валика 5. Таким образом, этап вырезания, показанный на фиг. 2а, предшествует этапу продавливания сырой заготовки 11 валиком 5. В варианте можно предусмотреть, чтобы высота Hlc режущего средства 7 была идентичной высоте Нс валика 5. В этом случае этап, показанный на фиг. 2а, и этап, показанный на фиг. 2b, происходят одновременно.

На фиг. 2с представлен третий этап, на котором валик 5 продавливает сырую заготовку по всей своей высоте Нс. При этом вся часть 13 закрывающего слоя оказывается в сырой заготовке. После осуществления этого этапа можно производить вулканизацию сырой заготовки, то есть переход из пластического состояния в эластическое состояние резинового материала сырой заготовки. Этот этап вулканизации может также изменить внутреннюю структуру закрывающего слоя.

На фиг. 2d показан результат различных этапов формования и вулканизации сырой заготовки, показанных на фиг. 2а-2с. Полученная таким образом часть протектора 15 содержит канавку 17, полученную путем формования резины вокруг валика 5, и две насечки 19, полученные путем формования резины вокруг двух режущего средства 7. Следует отметить, что все стенки канавки, то есть боковые стенки и стенка дна, окруженная боковыми стенками, оказываются покрытыми вырезанной частью 13 закрывающего слоя.

В зависимости от типа материала закрывающего слоя можно придать специфические свойства блоку 20, частично ограниченному канавкой 17. Так, в случае, когда необходимо улучшить характеристики сцепления протектора при движении по снегу, можно в закрывающем слое использовать материал, имеющий при максимальном чередующемся напряжении 0,7 МПа с частотой 10 Гц и при температуре -10°С динамический модуль сдвига G*, превышающий 60 МПа, предпочтительно превышающий 200 МПа.

В настоящем документе термины «модуль упругости G′» и «модуль вязкости G′′» обозначают хорошо известные специалисту динамические свойства. Эти свойства измеряют при помощи анализатора вязкости типа Metravib VA4000 на образцах, полученных формованием из сырых композиций. При этом используют образцы, описанные в стандарте ASTM D 5992 - 96 (версия, опубликованная в сентябре 2006 года и до этого утвержденная в 1996 году) на фиг. Х2.1 (вариант выполнения в виде круглого образца). Диаметр образца равен 10 мм (то есть он имеет круглое сечение 78,5 мм2), толщина каждого из участков резиновой композиции равна 2 мм, что дает соотношение «диаметр/толщина», равное 5 (в отличие от стандарта ISO 2856, упомянутого в стандарте ASTM, параграф Х2.4, в котором предписывается значение 2). Отмечают реакцию образца вулканизированной резиновой композиции, подвергаемого синусоидальному напряжению простого чередующегося сдвига при частоте 10 Гц. На образец действует синусоидальный сдвиг при 10 Гц с заданным напряжением (0,7 МПа) симметрично вокруг его положения равновесия. Измерение производят во время повышения температуры со скоростью 1,5°С в минуту, начиная от температуры Tmin, меньшей температуры стеклования (Tg) материала, до температуры Tmax, которая может соответствовать горизонтальному участку температуры резинового состояния материала. Перед началом сканирования образец стабилизируют при температуре Tmin в течение 20 минут для получения однородной температуры внутри образца. Используемым результатом является модуль упругости при динамическом сдвиге (G′) и модуль вязкости при сдвиге (G′′) при выбранных температурах (в данном случае 0°, 5° и 20°С). «Комплексный модуль» G* определяют как абсолютное значение комплексной суммы модулей упругости G′ и вязкости G′′: G * = ( G ' 2 + G ' ' 2 ) .

В варианте выполнения эластомерный материал закрывающего слоя включает в себя композицию на основе, по меньшей мере, одного диенового эластомера с высоким содержанием наполнителя из серы, такого как эбонит.

В другом варианте выполнения закрывающий слой содержит сборку волокон, например трехмерную сборку волокон, образующую войлок. Волокна этого войлока можно выбирать из группы, в которую входят текстильные волокна, минеральные волокна и их смесь. Следует также отметить, что волокна этого войлока можно выбирать среди текстильных волокон природного происхождения, например, из группы волокон шелка, хлопка, целлюлозы, шерсти и их смесей.

В другом варианте выполнения эластомерный материал закрывающего слоя содержит композицию на основе, по меньшей мере, одного термопластического эластомера, такого как полиэтилентерефталат (ПЭТ). Такой полимер может иметь модуль Юнга более 1 ГПа.

Следует отметить, что закрывающий слой может быть однослойным. В варианте закрывающий слой может включать в себя несколько слоев разных композиций. Например, материал, образующий нижнюю часть закрывающего слоя, входящую в контакт с сырой заготовкой, можно выбирать таким образом, чтобы улучшить скольжение закрывающего слоя по сырой заготовке, когда валик увлекает этот закрывающий слой в глубину заготовки. Материалом нижнего слоя может быть, например, хлопок или предварительно вулканизированный каучук. Точно так же материал верхней части закрывающего слоя выбирают таким образом, чтобы придать протектору необходимые свойства, например лучшее сцепление с заснеженной дорогой.

В другом варианте выполнения материал может представлять собой двойной слой с одним слоем из текстиля (тканого или нетканого), предназначенным для обеспечения увлечения за собой вязкого материала во время формования. В этом случае текстильный материал является частью верхнего слоя, входящей в контакт с формовочным элементом.

Как показано на фиг. 3, для улучшения укладки в канавку вырезанной части закрывающего слоя было предложено выполнять выступы 21 на конце валика 5. Эти выступы должны препятствовать относительным движениям вырезанной части закрывающего слоя относительно валика, когда валик находится в контакте с этой вырезанной частью. Таким образом, убеждаются, что закрывающий слой хорошо увлекается валиком в глубину сырой заготовки, что позволяет ограничить риски появления излишка материала, образующего этот слой, на поверхности протектора снаружи канавки.

В данном случае выступы 21 выполнены в виде цилиндров небольшой высоты по сравнению с высотой валика. Например, эти цилиндры имеют высоту, меньшую 10% высоты валика. В данном случае эти цилиндры выполнены на одной линии по длине валика. В варианте между выступами может существовать некоторое смещение.

На этой фиг. 3 схематично показано также первое режущее средство 7а и второе режущее средство 7b. В первом режущем средстве 7а кромка выполнена сплошной в направлении расширения Х. Таким образом, закрывающий слой полностью разрезают по линии разреза. Во втором режущем средстве 7b кромка является прерывистой. Следовательно, закрывающий слой разрезают частично по линии разреза. Когда валик приходит в положение опоры на закрывающий слой, неразрезанные части этой линии разреза разрываются, что позволяет укладывать часть закрывающего слоя в канавку.

На фиг. 4 показан вариант выполнения валика формовочного элемента, показанного на фиг. 1. В этом варианте на своем конце валик 5 имеет утолщение 23 (“bulge” на английском языке). Благодаря этому утолщению улучшают укладку закрывающего слоя на стенках канавки.

В варианте выполнения, показанном на фиг. 5, между режущими средствами 7 и валиком 5 выполняют одно или несколько других лезвий 25а, 25b. Эти лезвия имеют высоту Hlnc, меньшую высоты Hlc режущих средств, чтобы не мешать операции разрезания закрывающего слоя. Эти дополнительные лезвия могут иметь различную форму, например они могут содержать утолщение на уровне своего конца для формования внутренних каналов в протекторе. В варианте они могут иметь извилистую форму.

Объектом изобретения является также пресс-форма, содержащая множество описанных выше формовочных элементов в различных вариантах выполнения.

Изобретение не ограничивается описанными и показанными на фигурах примерами, и, не выходя за его рамки, в него можно вносить различные изменения.

Например, показанный на фиг. 1 валик может иметь форму, отличную от прямоугольной, например шестиугольную, треугольную, ромбовидную или другую форму.

Режущее средство может иметь, по меньшей мере, две ветви, каждая из которых имеет кромку. Эти ветви могут быть прямолинейными или криволинейными, они могут также соединяться на уровне общего тела, принадлежащего к режущему средству.

В варианте выполнения режущее средство может иметь такие же размеры, как и валик. В этом случае на своем конце это режущее средство будет содержать одну или несколько режущих кромок, выступающих от этого конца.

В другом варианте выполнения лезвие может иметь размеры ламели, заканчивающейся на своем конце утолщением.

Возможны любые комбинации между формами режущих средств и формами лезвия.

В другом варианте выполнения лезвие имеет частичную симметрию. Например, лезвие содержит S утолщения на своем конце, что создает асимметрию. В этом контексте можно определить ось симметрии для симметричной части лезвия. В этом случае тоже можно определить два субпрофиля посредством пересечения оси симметрии с профилем лезвия. С учетом асимметрии на уровне конца лезвия эти два субпрофиля имеют разную длину.

1. Формовочный элемент пресс-формы для формования и вулканизации протектора шины, при этом протектор содержит поверхность качения, предназначенную для вхождения в контакт с дорогой во время качения шины, при этом формовочный элемент (1) содержит формовочную поверхность (3), предназначенную для формования части поверхности качения шины, и лезвие (5) длиной L и высотой Н, предназначенное для формования насечки или канавки в протекторе, при этом лезвие содержит закругленный конец, проходящий по длине лезвия в направлении расширения Х, отличающийся тем, что формовочный элемент содержит два режущих средства (7), расположенных с двух сторон от лезвия на определенном расстоянии от этого лезвия, причем каждое режущее средство (7) имеет кромку (8), проходящую в направлении расширения, причем эта кромка образует острый угол α в плоскости сечения, перпендикулярной к этому направлению расширения Х, при этом высота Hlc этой кромки превышает или равна высоте Нс лезвия.

2. Формовочный элемент по п. 1, отличающийся тем, что угол α кромки (8) меньше или равен 60°.

3. Формовочный элемент по любому из пп. 1 или 2, отличающийся тем, что угол α кромки (8) меньше или равен 35°.

4. Формовочный элемент по п. 1, отличающийся тем, что угол α кромки (8) меньше или равен 20°.

5. Формовочный элемент по п. 1, в котором лезвие (5) имеет профиль длиной Lp с симметрией вдоль оси симметрии (S), перпендикулярной к формовочной поверхности (3), причем эта ось симметрии пересекается с профилем лезвия на уровне конца этого лезвия, образуя два субпрофиля (А-С, В-С), отличающийся тем, что для каждого режущего средства расстояние (D) между кромкой (8) этого режущего средства и осью симметрии (S) профиля меньше или равно длине (1/2*Lp) субпрофиля, смежного с этим режущим средством.

6. Формовочный элемент по п. 5, отличающийся тем, что расстояние (D) между кромкой (8) и осью симметрии (S) меньше или равно 98% длины этого субпрофиля.

7. Формовочный элемент по п. 6, отличающийся тем, что расстояние (D) между кромкой (8) и осью симметрии (S) меньше или равно половине длины этого субпрофиля.

8. Формовочный элемент по п. 1, отличающийся тем, что конец лезвия имеет утолщение.

9. Формовочный элемент по п. 1, отличающийся тем, что режущее средство содержит, по меньшей мере, две ветви, при этом каждая ветвь содержит кромку, образующую острый угол.

10. Формовочный элемент по п. 1, отличающийся тем, что режущее средство имеет толщину валика, причем этот валик содержит на одном конце, по меньшей мере, один выступ, образующий кромку.

11. Формовочный элемент по п. 1, отличающийся тем, что конец лезвия содержит множество выступов (21), распределенных по длине этого лезвия.

12. Пресс-форма для формования и вулканизации протектора шины, причем эта пресс-форма содержит множество формовочных элементов по любому из пп. 1-11.