Шарнир из композитного материала и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к шарниру и способу изготовления такого шарнира. Шарнир включает жесткую часть и гибкую часть, предназначенную для сгибания относительно жесткой части, неразъемно связанных друг с другом с возможностью поворота. При этом жесткая часть содержит подложку, выполненную из жесткого композитного материала, а гибкая часть содержит первый гибкий лист, первая часть которого присоединена частично к подложке с использованием первого слоя смолы, и второй гибкий лист, присоединенный частично с использованием второго слоя смолы, как к первой части первого гибкого листа, так и ко второй части первого гибкого листа, которая не присоединена к подложке. Изобретение обеспечивает стойкий и многофункциональный шарнир с гибкой частью, обладающей изгибной жесткостью, изменяющейся в функции расстояния от жесткой части, который имеет четкую межфазную поверхность между жесткой и гибкой частями и может быть изготовлен быстрым и легким способом. 2 н. и 22 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к шарниру, выполненному из композитного материала, в частности, из двух частей, связанных друг с другом с возможностью поворота. Настоящее изобретение также относится к способу изготовления такого шарнира.

В ЕР 1738895 описывается шарнир, включающий две группы слоев углеродных волокон, пропитанных эпоксидной смолой, в котором данные слои компонуют на подложке из арамидных волокон, пропитанных с использованием полиуретановой смолы, и под данной подложкой. Упомянутый шарнир является сложным и дорогостоящим в изготовлении, поскольку он требует наличия слоев предварительно пропитанных волокон.

Для разрешения упомянутой проблемы в WO 2012/035465 предложен шарнир, включающий две группы слоев волокон, скомпонованных на двух противоположных кромках подложки из материала, гибкого и адгезионно совместимого со смолами для композитных материалов и под данными двумя противоположными кромками, так, чтобы центральная часть подложки не была бы покрыта слоями, при этом подложку и слои внедряют в отвержденную и гибкую смолу.

Шарниры из публикаций ЕР 1738895 и WO 2012/035465 имеют относительно четкую и резкую линию сгиба между жесткой частью и гибкой частью. При деформировании данные шарниры имеют ярко выраженную кромку между этими двумя частями с возникновением последующих проблем в виде концентрации напряжения и поэтому быстрого износа.

Еще одна проблема известных шарниров проявляется при их финишной эстетической отделке, поскольку невозможно выполнить изделие, в котором бы две части выглядели одинаковыми, будучи полностью изолированными одна от другой.

Поэтому цель настоящего изобретения заключается в создании шарнира, свободного от упомянутых недостатков. Упомянутая цель достигается использованием шарнира и способа его изготовления, признаки которых указаны в пунктах 1 и 18 формулы изобретения, соответственно, в то время как другие признаки указаны в зависимых пунктах формулы изобретения.

Благодаря своей особенной слоистой структуре шарнир, соответствующий настоящему изобретению, делает возможным получение гибкой части, обладающей изгибной жесткостью, изменяющейся в функции расстояния от жесткой части, таким образом, чтобы получить шарнир, относительно более стойкий и более многофункциональный в сопоставлении с известными шарнирами. Такая стойкость может быть значительно увеличена в результате нанесения специальных слоев армирующих волокон на подложке и на гибких листах, в частности, на отверстия, проделанные в данных гибких листах, таким образом, чтобы последние были бы «зажатыми» в жесткой части шарнира. Изгибную жесткость гибкой части можно легко контролировать в результате перекрывания гибких листов при соответствующих компоновках и размерах.

Эстетическую чистовую отделку шарнира улучшают благодаря наличию четкой и ясной межфазной поверхности между жесткой частью и гибкой частью, которая может быть акцентирована в результате наличия прорези, выполненной между данными частями.

Подложку жесткой части предпочтительно снабжают специальным скосом, что облегчает размещение гибких листов и делает менее резкой межфазную поверхность между жесткой частью и гибкой частью шарнира. С другой стороны, возможным является акцентирование данной межфазной поверхности в результате оставления нескошенной части на кромке подложки и/или в результате компоновки данной кромки возле специального ребра, сформированного на пресс-форме для изготовления шарнира, где данное ребро предотвращает прохождение смолы от жесткой части к гибкой части.

Подложка, описанная в итальянской патентной заявке MI2012A000307, и ткани из углеродного волокна, описанные в итальянских патентных заявках MI2012A000244 и MI2012А000245, являются особенно подходящими для использования в настоящем шарнире.

Шарнир может быть изготовлен способом, который является быстрым и легким для осуществления, в особенности в случае использования слоев волокон, предварительно пропитанных с использованием смолы, в качестве армирующих слоев.

Преимущества и характеристики шарнира и способа, соответствующих настоящему изобретению, станут очевидными для специалистов в соответствующей области техники из следующего подробного и не ограничивающего описания некоторых из его вариантов осуществления и прилагаемых чертежей, на которых:

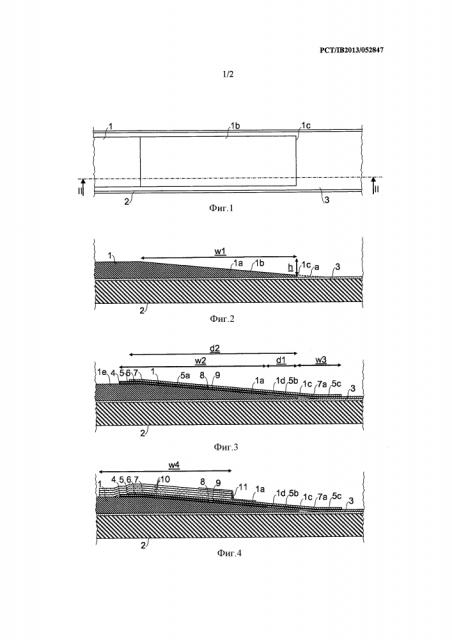

- Фигура 1 демонстрирует вид сверху первого варианта выполнения шарнира во время первой стадии способа;

- Фигура 2 демонстрирует сечение II-II по фиг. 1;

- Фигура 3 демонстрирует шарнир по фиг. 2 во время второй стадии способа;

- Фигура 4 демонстрирует шарнир по фиг. 2 во время третьей стадии способа;

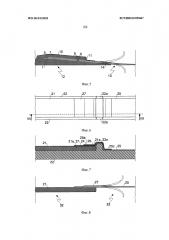

- Фигура 5 демонстрирует шарнир по фиг. 2 по окончании способа;

- Фигура 6 демонстрирует вид сверху второго варианта выполнения шарнира во время стадии способа;

- Фигура 7 демонстрирует сечение VII-VII по фиг. 6; и

- Фигура 8 демонстрирует шарнир по фиг. 7 по окончании способа.

Как показано на фиг. 1 и 2, на первом этапе способа, по меньшей мере, на одной функциональной поверхности пресс-формы 2 для композитных материалов располагают, по меньшей мере, одну подложку 1, в частности, по существу призматической формы, выполненную из жесткого композитного материала. Между пресс-формой 2 и подложкой 1 может быть проложен антиадгезионный лист 3, известный как внешний слой. Толщина подложки 1 является большей чем 1 мм, в частности в диапазоне от 1 до 5 мм. На стороне, противоположной стороне пресс-формы 2, кромку 1а подложки 1 снабжают скосом 1b. Скос 1b образует угол «а» в диапазоне от 1° до 45° по отношению к поверхности кромки 1а подложки 1, противоположной поверхности скоса 1b, то есть поверхности подложки 1, находящейся в контакте с пресс-формой 2, ширина w1 скоса 1b находится в диапазоне от 5 до 60 мм, и/или высота h скоса 1b находится в диапазоне от 50% до 100% от толщины подложки 1. Край 1с кромки 1а, снабженной скосом 1b, предпочтительно включает также нескошенную часть, которая имеет высоту в диапазоне от 0,3 до 0,7 мм, в частности 0,5 мм, и является скругленным или по существу перпендикулярным поверхности подложки 1, находящейся в контакте с пресс-формой 2.

Подложка 1 предпочтительно представляет собой лист полимера ПАУВ (полимера, армированного углеродным волокном), изготовленный по способу ЛФМ (листового формовочного материала), в качестве продукта и способа, описанных в итальянской патентной заявке MI2012A000307, которая в качестве ссылки включена в настоящее описание. В частности, подложка 1 представляет собой лист, включающий углеродные волокна, имеющие длину в диапазоне от 5 до 50 мм и внедренные случайным образом в матрицу из фенольной смолы на основе винилового сложного эфира, которую уже подвергли отверждению. Изгибная жесткость подложки 1 является большей чем 0,1 н-м/рад, в частности большей чем 100 н-м/рад.

На фиг. 3 показано, что на второй стадии способа на поверхность подложки 1, противоположную поверхности пресс-формы 2, наносят, по меньшей мере, один первый слой 4 (показанный жирной линией) смолы для композитных материалов, так, чтобы покрыть, по меньшей мере, частично скос 1b. Ширина w2 первого слоя смолы 4 находится в диапазоне от 5 до 50 мм. Первый слой смолы 4 наносят на кромку 1а подложки 1, таким образом, чтобы оставить предпочтительно непокрытой первым слоем смолы 4 часть 1d кромки 1а, примыкающую к краю 1с. Расстояние d1 между краем 1с кромки 1а подложки 1 и первым слоем смолы 4, то есть ширина упомянутой непокрытой части 1d, предпочтительно находится в диапазоне от 1 до 15 мм, в частности в диапазоне от 3 до 5 мм.

На пресс-форме 2, то есть на антиадгезионном листе 3, компонуют первый гибкий лист 5, включающий волокна, который покрывает, по меньшей мере, частично, кромку 1а подложки 1, так, чтобы кромка 1а подложки 1 была бы заключена между пресс-формой 2 и первым гибким листом 5. Первый слой смолы 4, в свою очередь, заключен между подложкой 1 и первым гибким листом 5, который находится в непосредственном контакте с подложкой 1 в упомянутой первой части 1d кромки 1а, не покрытой первым слоем смолы 4.

На первый гибкий лист 5 наносят второй слой 6 (также показанный жирной линии) смолы для композитных материалов, так, чтобы две поверхности, по меньшей мере, одной первой части 5а первого гибкого листа 5, находящиеся в контакте с подложкой 1, были бы покрыты соответственно первым слоем смолы 4 и/или вторым слоем смолы 6. Второй слой смолы 6 также наносят на вторую часть 5b первого гибкого листа 5, имеющую ширину, по существу равную расстоянию d1, которая примыкает к части 1d подложки 1 и свободна от первого слоя смолы 4. Второй слой смолы 6 также наносят на третью часть 5с первого гибкого листа 5, которая находится в контакте с пресс-формой 2 или с антиадгезионным листом 3, а именно выступает за пределы кромки 1а подложки 1.

На первом гибком листе 5 компонуют, по меньшей мере, частично второй гибкий лист 7, включающий волокна, так, чтобы, по меньшей мере, одна часть второго слоя смолы 6 была бы заключена между первым гибким листом 5 и вторым гибким листом 7. В настоящем варианте осуществления второй гибкий лист 7 полностью располагают на первом гибком листе 5, однако, в одном альтернативном варианте осуществления часть второго гибкого листа 7 может выходить за пределы первого гибкого листа 5 и быть расположенной на первой части 1е подложки 1, примыкающей к кромке 1а, в таком случае первый слой смолы 4 и/или второй слой смолы 6 располагаются между вторым гибким листом 7 и частью 1е подложки 1 для присоединения второго гибкого листа 7 к подложке 1. Расстояние d2 между краем 1с кромки 1а положки 1 и краем кромки второго гибкого листа 7, расположенного на подложке 1, является большим чем 5 мм, в частности в диапазоне от 5 до 50 мм, а более предпочтительно в диапазоне от 15 до 25 мм. Часть 7а второго гибкого листа 7 присоединяют к третьей части 5с первого гибкого листа 5, используя второй слой смолы 6. Ширина w3 упомянутой части 7а является большей чем 2 мм, в частности в диапазоне от 3 до 30 мм, а более предпочтительно в диапазоне от 3 до 5 мм.

Первый гибкий лист 5 и/или второй гибкий лист 7 предпочтительно снабжают одним или несколькими отверстиями 8, 9, где отверстие 8 в первом гибком листе 5 располагают, по меньшей мере, частично на отверстии 9 во втором гибком листе 7. Отверстия 8, 9 направлены на скос 1b подложки 1 и предпочтительно формируются на гибких листах 5, 7 до компоновки последних на подложке 1.

В еще одном варианте осуществления на первом гибком листе 5, на втором гибком листе 7 и/или на подложке 1 могут быть расположены один над другим один или несколько дополнительных гибких листов (не показанных на фигурах), включающих волокна, и которые могут быть снабжены дополнительными отверстиями, выполненными на отверстиях 8, 9, при этом между двумя примыкающими гибкими слоями наносят, по меньшей мере, один слой смолы для композитных материалов.

На фиг. 4 показано, что на третьей стадии способа на подложку 1, на первый гибкий лист 5, на второй гибкий лист 7 и/или на любые дополнительные гибкие листы, скомпонованные на первом гибком листе 5 и/или на втором гибком листе 7, устанавливают один или несколько слоев 10 волокон, предпочтительно пропитанных смолой, которая еще не отверждена, также известных как «предварительно пропитанные» слои, так, чтобы покрыть отверстия 8, 9. После этого первый гибкий лист 5 и второй гибкий лист 7 располагают между подложкой 1 и слоями волокон 10. В частности, на подложке 1, первом гибком листе 5 и втором гибком листе 7 компонуют, по меньшей мере, частично один на другом четыре слоя 10 пропитанных углеродных волокон, имеющих толщину, находящуюся в диапазоне от 0,1 до 1 мм, в частности, от 0,2 до 0,4 мм, и по существу идентичную форму. Ширина w4 слоев 10 пропитанных углеродных волокон находится в диапазоне от 20 до 50 мм.

На кромку верхнего слоя волокон 10 и на верхний гибкий лист, в частности второй гибкий лист 7, предпочтительно наносят герметизирующую ленту 11 в целях создания барьера для смолы слоев 10.

На одной последующей стадии способа, не продемонстрированной на фигурах, пресс-форму 2, снабженную подложкой 1, гибкими листами 5, 7 и слоями 10 пропитанных волокон, герметизируют в эластичном мешке для вакуумного формования и вводят в автоклав, в котором ее подвергают воздействию давления в диапазоне от 3 до 6 бар и температуры в диапазоне от 100 до 120°С в течение периода времени в диапазоне от 1 до 3 часов, так, чтобы обеспечить отверждение первого слоя смолы 4, второго слоя смолы 6 и смолы слоев 10 пропитанных волокон.

На фиг. 5 показано, что по окончании способа упомянутый объект сразу после извлечения из автоклава, охлаждения и отделения от пресс-формы 2 и от антиадгезионного листа 3, включает жесткую часть 12, соответствующую подложке 1 и части гибких листов 5, 7, соединенных в одно целое с подложкой 1 с использованием слоев смолы 4, 6. Таким образом, жесткая часть 12 неразъемно присоединена к гибкой части 13, соответствующей части гибких листов 5, 7, которая не присоединена к подложке 1 и может быть согнута относительно жесткой части 12, как это пунктирными линиями. Изгибная жесткость в сечении гибкой части 13, а именно радиус кривизны в данном сечении при изгибании гибкой части 13, демонстрирует обратную пропорциональность по отношению к его расстоянию от жесткой части 12. Подложка 1 образует один элемент со слоями 10 пропитанных волокон через часть данных слоев, которые присоединены к подложке 1, а также посредством смолы, которая проникает в отверстия 8, 9 гибких слоев 5, 7. Между жесткой частью 12 и гибкой частью 13, а именно между частью 5b первого гибкого листа 5, не снабженной первым слоем смолы 4, и частью 1d, примыкающей к краю 1 с кромки 1а подложки 1, выполняют паз 14.

На фиг. 6 и 7 показано, что во втором варианте осуществления, аналогично первому варианту осуществления, по меньшей мере, одну кромку 21а подложки 21 располагают возле ребра 22а, которое выступает от функциональной поверхности пресс-формы 22. Ребро 22а имеет по существу призматическую форму с трапецеидальным сечением, при этом углы при основании находятся в диапазоне от 80° до 90°. Высота ребра 22а предпочтительно является большей, чем толщина подложки 21. Часть 25а первого гибкого листа 25 наносят на подложку 21с использованием, по меньшей мере, одного первого слоя 24, который покрывает поверхность кромки 21а подложки 21, противоположную поверхности пресс-формы 22, вплоть до ее края, примыкающего к ребру 22а. Первый гибкий лист 25 выступает от кромки 21а подложки 21 за ребро 22а и продолжается по функциональной поверхности пресс-формы 22. На первый гибкий лист 25 с использованием второго слоя смолы 26, который покрывает первый гибкий лист 25 вплоть до части, примыкающей к пресс-форме 22, то есть выходит за пределы ребра 22а, наносят второй гибкий лист 27. Кроме того, второй гибкий лист 27 выступает от кромки 21а подложки 21, выходит за ребро 22а и продолжается по второй части 25с первого гибкого листа 25, расположенного на функциональной поверхности пресс-формы 22. Второй гибкий лист 27 покрывает часть 25а первого гибкого листа 25 и часть 21е подложки, примыкающую к ее кромке 21а. Второй гибкий лист 27 присоединяют к части 21е подложки 21, используя слой смолы для композитных материалов, например, первого слоя смолы 24, который выходит за пределы кромки 21а подложки 21 в направлении части 21е.

На последующей стадии способа, не продемонстрированной на фигурах, пресс-форму 22, снабженную подложкой 21 и гибкими слоями 25, 27, герметизируют в эластичном мешке для вакуумного формования и вводят в автоклав для воздействия давления в диапазоне от 3 до 6 бар и температуры в диапазоне от 100 до 120°C в течение периода времени в диапазоне от 1 до 3 часов, так, чтобы обеспечить отверждение первого слоя смолы 24 и второго слоя смолы 26.

На фиг. 8 показано, что по окончании способа такой объект после извлечения из автоклава, охлаждения и отделения от пресс-формы 22, включает жесткую часть 32, соответствующую подложке 21 и части гибких листов 25, 27, присоединенные к подложке 21. Жесткая часть 32 образует один элемент с гибкой частью 33, соответствующей части гибких листов 25, 27, которая не присоединена к подложке 21 и может быть согнута по отношению к подложке 21, как показано пунктирной линией.

Толщина первого слоя смолы 4, 24 и/или второго слоя смолы 6, 26 находится в диапазоне от 0,01 до 2 мм. Первый слой смолы 4, 24 и/или второй слой смолы 6, 26 предпочтительно содержат термоотверждающуюся смолу, в частности эпоксидную смолу, такую как смола Cytec FM87-1.

Толщина первого гибкого слоя 5, 25 и/или второго гибкого слоя 7, 27 находится в диапазоне от 0,1 до 0,5 мм, в частности, в диапазоне от 0,2 до 0,3 мм. Изгибная жесткость первого гибкого слоя 5, 25 и/или второго гибкого слоя 7, 27 перед полимеризацией смол 4, 6, 24, 26 является меньшей, чем 0,1 н-м/рад.

Первый гибкий лист 5, 25 и/или второй гибкий лист 7, 27 и/или любые дополнительные гибкие листы предпочтительно включают ткань из углеродного волокна, которая может быть сухой, то есть, не пропитанной или пропитанной смолой, которая является гибкой после отверждения. Упомянутую ткань из углеродного волокна ламинируют, используя полиуретановую или акриловую пленки, как например, описанную в итальянской патентной заявке MI2012A000244, которая в качестве ссылки включена в настоящее описание, и/или пропитывают силиконовой или акриловой эмульсией, как, например, ткань, описанную в итальянской патентной заявке MI2012A000245, которая в качестве ссылки включена в настоящее описание.

Очевидно то, что термин «шарнир» должен интерпретироваться в самом широком смысле настоящего изобретения с учетом того, что возможны различные формы и размеры внешних профилей подложки 1, 21 и гибких листов 5, 7, 25, 27.

Специалистами в соответствующей области техники могут быть осуществлены возможные модификации и/или дополнения для варианта осуществления изобретения, описанного и проиллюстрированного в настоящем описании, которые остаются в объеме формулы изобретения. В частности, дополнительные варианты осуществления изобретения могут включать технические признаки одного из пунктов формулы изобретения при добавлении одного или нескольких признаков, взятых индивидуально или в любой взаимной комбинации, описанных в тексте и/или проиллюстрированных на чертежах.

1. Шарнир, включающий жесткую часть (12; 32), неразъемно связанную с гибкой частью (13; 33), предназначенной для сгибания относительно жесткой части (12; 32), при этом упомянутая жесткая часть (12; 32) включает подложку (1; 21), выполненную из жесткого композитного материала, а упомянутая гибкая часть (13; 33) содержит первый гибкий лист (5; 25), первая часть (5a; 25a) которого присоединена, по меньшей мере, частично к подложке (1; 21), с использованием, по меньшей мере, одного первого слоя (4; 24) смолы для композитных материалов,характеризующийся тем, что упомянутая гибкая часть (13; 33) содержит второй гибкий лист (7; 27), присоединенный, по меньшей мере, частично с использованием, по меньшей мере, одного второго слоя (6; 26) смолы для композитных материалов, как к упомянутой первой части (5a; 25a) первого гибкого листа (5; 25), так и, по меньшей мере, к одной второй части (5b, 5c; 25c) первого гибкого листа (5; 25), которая не присоединена к подложке (1; 21).

2. Шарнир по п. 1, характеризующийся тем, что часть второго гибкого листа (27) присоединена к части (21e) подложки (21) с использованием, по меньшей мере, одного слоя (24) смолы для композитных материалов.

3. Шарнир по п. 1, характеризующийся тем, что упомянутая, по меньшей мере, одна вторая часть (5c; 25c) первого гибкого листа (5; 25) выступает за пределы кромки (1a; 21a) подложки (1; 21).

4. Шарнир по п. 3, характеризующийся тем, что часть (7a) второго гибкого листа (7; 27) присоединена с использованием, по меньшей мере, одного слоя (26) смолы для композитных материалов к упомянутой, по меньшей мере, одной второй части (5c; 25c) первого гибкого листа (5; 25).

5. Шарнир по п. 3, характеризующийся тем, что первый гибкий лист (5) присоединен, по меньшей мере, частично к скосу (1b), выполненному на упомянутой кромке (1a) подложки (1).

6. Шарнир по п. 5, характеризующийся тем, что скос (1b) образует угол (a) в диапазоне от 1° до 45° по отношению к поверхности кромки (1a) подложки (1), противоположной поверхности скоса (1b), ширина (w1) скоса (1b) находится в диапазоне от 5 до 60 мм, и/или высота (h) скоса (1b) находится в диапазоне от 50% до 100% от толщины подложки (1).

7. Шарнир по п. 5, характеризующийся тем, что край (1c) кромки (1a), снабженной скосом (1b), включает нескошенную часть, которая имеет высоту в диапазоне от 0,3 до 0,7 мм, в частности 0,5 мм.

8. Шарнир по п. от 3, характеризующийся тем, что между частью (5b) первого гибкого листа (5) и частью (1d), примыкающей к краю (1c) упомянутой кромки (1a) подложки (1), компонуют паз (14).

9. Шарнир по п. 1, характеризующийся тем, что на первом гибком листе, на втором гибком листе и/или на подложке расположены один на другом один или несколько дополнительных гибких листов, при этом между двумя примыкающими гибкими листами наносят, по меньшей мере, один слой смолы для композитных материалов.

10. Шарнир по п. 1, характеризующийся тем, что в одном или нескольких упомянутых гибких листах (5, 7) выполнено одно или несколько отверстий (8, 9), направленных к подложке (1).

11. Шарнир по одному из пп. 1-10, характеризующийся тем, что упомянутая жесткая часть (12) содержит один или несколько слоев волокон (10), которые соединены в одно целое с использованием отверждаемой смолы с подложкой (1) с первым гибким листом (5), со вторым гибким листом (7) и/или с дополнительными гибкими листами (7) в случае наличия таковых при расположении их на первом гибком листе (5) и/или на втором гибком листе (7), при этом первый гибкий лист (5) и второй гибкий лист (7) расположены между подложкой (1) и слоями волокон (10).

12. Шарнир по п. 11, характеризующийся тем, что один или несколько упомянутых слоев волокон (10) покрывают отверстия (8, 9), выполненные в первом гибком листе (5) и/или во втором гибком листе (7).

13. Шарнир по п. 11, характеризующийся тем, что на кромку верхнего слоя волокон (10) и на верхний гибкий лист (7) нанесена герметизирующая лента (11).

14. Шарнир по п. 1, характеризующийся тем, что изгибная жесткость в сечении гибкой части (13; 33) обратно пропорциональна расстоянию от жесткой части (12; 32).

15. Шарнир по п. 1, характеризующийся тем, что один или несколько упомянутых слоев (4, 6; 24, 26) смолы содержат термоотверждающуюся смолу.

16. Шарнир по п. 1, характеризующийся тем, что один или несколько упомянутых гибких листов (5, 7; 25, 27) включают ткань из углеродного волокна.

17. Шарнир по п. 16, характеризующийся тем, что упомянутая ткань из углеродного волокна ламинирована с использованием полиуретановой или акриловой пленки и/или пропитана с использованием силиконовой или акриловой эмульсии.

18. Способ изготовления шарнира, характеризующийся следующими этапами- располагают подложку (1; 21) из композитного материала, по меньшей мере, на одной функциональной поверхности пресс-формы (2; 22);- располагают первый гибкий лист (5; 25) на подложке (1; 21), при этом между первой частью (5a; 25a) первого гибкого листа (5; 25) и подложкой (1; 21) располагают, по меньшей мере, один первый слой (4; 24) смолы для композитных материалов;- располагают, как на упомянутой первой части (5a; 25a) первого гибкого листа (5; 25), так и на второй части (5b, 5c; 25c) первого гибкого листа (5; 25) второй гибкий лист (7; 27), при этом между вторым гибким листом (7; 27) и упомянутыми частями (5a, 5b, 5c; 25a, 25c) первого гибкого листа (5; 25) располагают, по меньшей мере, один второй слой (6; 26) смолы для композитных материалов;- отверждают упомянутые слои (4, 6; 24, 26) смолы для получения жесткой части (12; 32), неразъемно присоединенной к гибкой части (13; 33), предназначенной для сгибания относительно жесткой части (12; 32), которая содержит подложку (1; 21), а упомянутая гибкая часть (13; 33) содержит первый гибкий лист (5; 25) и второй гибкий лист (7; 27).

19. Способ по п. 18, характеризующийся тем, что первый гибкий лист (5; 25) выступает на пресс-форме (2; 22) от кромки (1a; 21a) подложки (1; 21).

20. Способ по п. 18 или 19, характеризующийся тем, что, по меньшей мере, одну кромку (21a) подложки (21) располагают возле ребра (22a), выступающего от функциональной поверхности пресс-формы (22).

21. Способ по п. 20, характеризующийся тем, что первый гибкий лист (25) выступает от кромки (21a) подложки (21), проходит за ребро (22a) и продолжается по функциональной поверхности пресс-формы (22).

22. Способ по п. 20, характеризующийся тем, что высота ребра (22a) больше, чем толщина подложки (21).

23. Способ по п. 18, характеризующийся тем, что первый слой (4; 24) смолы и/или второй слой (6; 26) смолы наносят, соответственно, на первый гибкий лист (5; 25) и/или второй гибкий лист (7; 27) в случае расположения последних на подложке (1; 21) и/или на первый гибкий лист (7; 27), расположенный на пресс-форме (2; 22), соответственно.

24. Способ по п. 18, характеризующийся тем, что в первом гибком листе (5) и/или во втором гибком листе (7) перед их компоновкой выполняют одно или несколько отверстий (8, 9) соответственно, на подложке (1) и/или на первом гибком листе (7), расположенном на пресс-форме (2).