Хлебопекарная печь

Иллюстрации

Показать всеХлебопекарная печь включает тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения, и размещенным в ней пароувлажнительным устройством, систему обогрева, состоящую из теплопередающих каналов, соединительных газоходов, распределителя рабочей смеси продуктов сгорания и топочного устройства в виде соосных камер горения и смешения. Пароувлажнительное устройство представляет собой группу перфорированных труб с верхними паровыпускными отверстиями, снабженных отражателями пара в форме полутруб, соосно размещенных над перфорированными трубами, при этом перфорированные трубы установлены над подом на расстоянии не более 160 мм. Распределитель рабочей смеси продуктов сгорания расположен от зоны увлажнения на расстоянии не менее 400 мм и дополнительно снабжен обводным газоходом, подключенным к верхнему теплопередающему каналу первой тепловой зоны пекарной камеры. Камера смешения топочного устройства подключена к распределителю рабочей смеси продуктов сгорания посредством линзового компенсатора. Изобретение обеспечивает экономию топливно-энергетических ресурсов и улучшение качества изделий. 2 ил.

Реферат

Изобретение относится к тоннельным хлебопекарным печам с рециркуляцией продуктов сгорания, предназначенным для выпечки широкого ассортимента хлебобулочных изделий.

Наиболее близкой к заявленной является хлебопекарная печь [1]. Она содержит тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения, в которой размещено пароувлажнительное устройство. Наряду с этим хлебопекарная печь содержит систему обогрева, состоящую из теплопередающих каналов, соединительных газоходов, распределителя рабочей смеси продуктов сгорания и топочного устройства в виде соосных камер горения и смешения.

Недостаток известной печи заключается в том, что ее пароувлажнительное устройство выполнено по типу «труба в трубе» с нижними паровыпускными отверстиям. Из-за этого на увлажняемые заготовки теста оказывается слишком сильное воздействие пара, которое отрицательно сказывается на внешнем виде готовых изделий - форме и объеме. Чтобы эти показатели качества заметно не ухудшались, неоправданно увеличивается высота зоны увлажнения - до 320 мм при высоте остальных тепловых зон тоннельной пекарной камеры около 270 мм. Это увеличение приводит к перерасходу увлажняющего пара приблизительно на 15-20%.

Другим недостатком является то, что распределитель рабочей смеси продуктов сгорания располагается рядом с зоной увлажнения. Вследствие чего повышается температура в зоне увлажнения сверх рационального значения и ухудшается глянец готовых изделий.

Кроме этого распределитель рабочей смеси продуктов сгорания подключен к топочному устройству посредством фланцевых патрубков, а они деформируются по причине термического расширения камеры смешения. В результате снижается герметичность системы обогрева и увеличивается присос воздуха в нее. Из-за этого возрастает расход топлива вследствие соответствующего возрастания тепловых потерь с уходящими газами.

Техническим результатом, достигаемым при реализации заявленного изобретения, является экономия топливно-энергетических ресурсов и улучшение качества хлебобулочных изделий за счет уменьшения высоты зоны увлажнения, обработки увлажняемых заготовок в атмосфере спокойного пара, увеличения расстояния между зоной увлажнения и распределителем рабочей смеси продуктов сгорания, а также подключения распределителя к топочному устройству посредством специального компенсатора термического удлинения камеры смешения.

Указанный результат достигается тем, что хлебопекарная печь, содержащая тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения, и размещенным в ней пароувлажнительным устройством, систему обогрева, состоящую из теплопередающих каналов, соединительных газоходов, распределителя рабочей смеси продуктов сгорания и топочного устройства в виде соосных камер горения и смешения, отличающаяся тем, что пароувлажнительное устройство представляет собой группу перфорированных труб с верхними паровыпускными отверстиями, снабженных отражателями пара в форме полутруб, соосно размещенных над перфорированными трубами, при этом перфорированные трубы установлены над подом на расстоянии не более 160 мм, распределитель рабочей смеси продуктов сгорания расположен от зоны увлажнения на расстоянии не менее 400 мм и дополнительно снабжен обводным газоходом, подключенным к верхнему теплопередающему каналу первой тепловой зоны тоннельной пекарной камеры, а камера смешения топочного устройства подключена к распределителю рабочей смеси продуктов сгорания посредством линзового компенсатора.

Перечисленные признаки хлебопекарной печи в своей совокупности обеспечивают достигаемый технический результат.

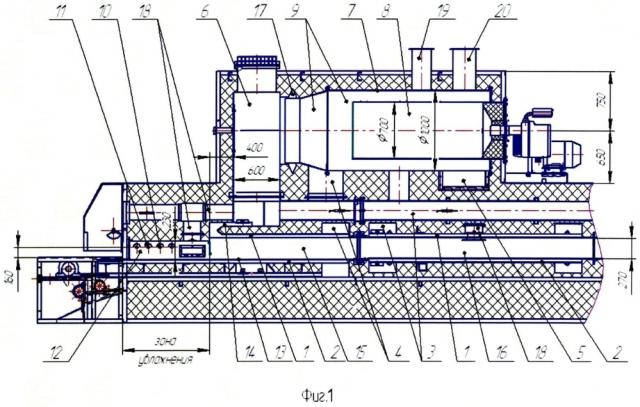

Заявленное изобретение иллюстрируется фиг. 1, где изображен продольный разрез основной части предлагаемой хлебопекарной печи.

Система обогрева этой печи (фиг. 1) состоит из верхних теплопередающих каналов 1 и нижних - 2, подводящих соединительных газоходов 3 и отводящих - 4, а также рециркуляционного газохода 5, включая распределитель рабочей смеси продуктов сгорания 6 и топочное устройство 7 в виде соосных камер горения 8 и смешения 9.

Пароувлажнительное устройство представлено группой перфорированных труб 10 с верхними паровыпускными отверстиями, снабженных отражателями пара 11. Они выполнены в форме полутруб, соосно размещенных над перфорированными трубами, которые в зоне увлажнения 12 установлены над подом 13 на расстоянии 160 мм.

Распределитель рабочей смеси продуктов сгорания 6 расположен от зоны увлажнения 12 на расстоянии 400 мм. Кроме этого он дополнительно снабжен обводным газоходом 14, который соединен с верхним теплопередающим каналом 1 первой тепловой зоны 15 тоннельной пекарной камеры 16.

Что касается топочного устройства 7, то его камера смешения 9 подключена к распределителю рабочей смеси продуктов сгорания 6 посредством линзового компенсатора 17.

Хлебопекарная печь функционирует следующим образом. При сжигании топлива в камере горения 8 и соединении топочных газов с отработавшими в камере смешения 9, получается рабочая смесь продуктов сгорания. Эта смесь сначала направляется в ее распределитель 6, а затем в подводящие соединительные газоходы 3. После них рабочая смесь продуктов сгорания попадает в верхние теплопередающие каналы 1 и нижние - 2. Перемещаясь в этих каналах, продукты сгорания отдают свою теплоту в соответствующие тепловые зоны тоннельной пекарной камеры 16 для осуществления рациональной выпечки различных хлебобулочных изделий.

Начальная термовлажностная обработка их заготовок происходит в зоне увлажнения 12 в результате истечения пара из верхних отверстий перфорированных труб 10 при спокойном направлении пара к увлажняемым заготовкам посредством отражателей 11. После этого отработавший пар удаляется из пекарной камеры 16 вместе с парами упека через вытяжные газоходы 18 и вытяжную трубу 19. При этом существенно снижается расход увлажняющего пара и повышается качество готовых изделий, поскольку термовлажностная обработка их заготовок происходит как при минимальном расстоянии между перфорированными трубами 10 и подом 13, так и при существенном отдалении зоны увлажнения 12 от высокотемпературного распределителя рабочей смеси продуктов сгорания 6.

Отработавшие продукты сгорания попадают в отводящие соединительные газоходы 4, подключенные к дымовой трубе 20 и рециркуляционному газоходу 5. По нему часть отработавших продуктов сгорания направляется в топочное устройство 7 для повторного использования при надежной и герметичной компенсации термического удлинения камеры смешения 9. Этой цели служит линзовый компенсатор 17, который уменьшает присос воздуха в систему обогрева и снижает тепловые потери с уходящими газами, а следовательно, и расход топлива.

Таким образом изобретение позволяет экономить топливно-энергетические ресурсы при улучшении качества выпекаемых изделий за счет:

- снабжения пароувлажнительного устройства отражателями пара в форме полутруб, соосно размещенных над перфорированными трубами с верхними паровыпускными отверстиями;

- уменьшения расстояния между перфорированными трубами и подом;

- удаления распределителя рабочей смеси продуктов сгорания от зоны увлажнения при дополнительном снабжении распределителя обводным соединительным газоходом;

- обеспечения компенсации термического удлинения камеры смешения линзовым устройством.

Источник информации

1. Хлебопекарные печи туннельного типа Г4-ХП-2,1. http://www.shemz.ru/ru/directory/detail/33/

ПОЯСНЕНИЯ К ФИГУРЕ ПРОТОТИПА

(продольный разрез основной части печи Г4-ХП)

Обозначение позиций

1. Камера горения топочного устройства;

2. Камера смешения топочного устройства;

3. Распределитель рабочей смеси продуктов сгорания;

4. Фланцевые патрубки;

5. Зона увлажнения тоннельной пекарной камеры;

6. Пароувлажнительное устройство типа «труба в трубе»;

7. Первая вытяжная труба;

8. Передний вытяжной зонт;

9. Вторая вытяжная труба;

10. Первая зона тоннельной пекарной камеры;

11. Верхний теплопередающий канал;

12. Нижний теплопередающий канал;

13. Подводящие соединительные газоходы;

14. Отводящие соединительные газоходы;

15. Рециркуляционный газоход;

16. Дымовая труба.

Хлебопекарная печь, содержащая тоннельную пекарную камеру с несколькими тепловыми зонами, включая зону увлажнения, и размещенным в ней пароувлажнительным устройством, систему обогрева, состоящую из теплопередающих каналов, соединительных газоходов, распределителя рабочей смеси продуктов сгорания и топочного устройства в виде соосных камер горения и смешения, отличающаяся тем, что пароувлажнительное устройство представляет собой группу перфорированных труб с верхними паровыпускными отверстиями, снабженных отражателями пара в форме полутруб, соосно размещенных над перфорированными трубами, при этом перфорированные трубы установлены над подом на расстоянии не более 160 мм, распределитель рабочей смеси продуктов сгорания расположен от зоны увлажнения на расстоянии не менее 400 мм и дополнительно снабжен обводным газоходом, подключенным к верхнему теплопередающему каналу первой тепловой зоны пекарной камеры, а камера смешения топочного устройства подключена к распределителю рабочей смеси продуктов сгорания посредством линзового компенсатора.