Способ управления двигателем (варианты) и система двигателя

Иллюстрации

Показать всеИзобретение может быть использовано в системе рециркуляции отработавших газов двигателя транспортного средства. Способ управления двигателем (10) транспортного средства заключается в том, что подают отработавший газ контура рециркуляции низкого давления в область после впускного дросселя (63), но перед компрессором (162) турбонагнетателя. Регулируют параметр работы двигателя (10) в зависимости от величины массового расхода отработавшего газа контура рециркуляции, полученной из разности между измеренным массовым расходом чистого воздуха, поступающего во впускной дроссель (63), и суммарным массовым расходом газа, измеренным после компрессора (162) турбонагнетателя. Технический результат заключается в увеличении срока службы датчика массового расхода и повышении точности его работы при измерении величины потока отработавших газов в контуре рециркуляции. Раскрыты вариант способа управления двигателем транспортного средства и система двигателя транспортного средства. 3 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к системе рециркуляции отработавших газов двигателя, связанной с двигателем автомобиля.

Уровень техники

Для снижения выбросов NOx, СО и других газов, а также для увеличения топливной экономичности может быть желательным, чтобы двигатель включал в себя систему турбонаддува и систему EGR (Exhaust Gas Recirculation) рециркуляции отработавших газов. Система EGR, в свою очередь, может содержать, например, систему LP-EGR (Low Pressure Exhaust Gas Recirculation) рециркуляции отработавших газов низкого давления, систему HP-EGR (High Pressure Exhaust Gas Recirculation) рециркуляции отработавших газов высокого давления, или же как систему LP-EGR, так и HP-EGR. Количество отработавших газов, передаваемых через систему EGR измеряют и регулируют при работе двигателя, чтобы поддерживать требуемую устойчивость процесса сгорания в двигателе. Одно техническое решение для измерения количества отработавших газов в системе LP-EGR заключается в размещении в указанной системе датчика MAP (Mass Air Flow) массового расхода воздуха после точки выхода потока горячих, влажных отработавших газов, но перед компрессором турбонагнетателя. Однако такой датчик MAF может подвергаться действию высоких температур отработавших газов контура рециркуляции, высокой концентрации сажи и углеводородов, воздействию конденсированной воды и пульсации потока отработавших газов. Эти условия могут привести к сокращению срока службы датчика MAF и снизить точность его работы при измерении величины потока отработавших газов в контуре рециркуляции. Кроме того, двигатель с двумя блоками цилиндров может содержать два датчика MAF, что увеличивает стоимость двигателя.

Раскрытие изобретения

Настоящее изобретение признает существование указанных проблем и предлагает подход для по меньшей мере частичного их устранения. Например, количество отработавших газов, передаваемых в системе LP-EGR, может быть рассчитано путем измерения потоков в нескольких других, более холодных и более сухих точках впускной системы двигателя (например, до и после места ввода отработавших газов из контура рециркуляции), где газы имеют более низкое содержание сажи, и отходящих углеводородов, а также где газы менее подвержены пульсациям выпускаемого потока.

Согласно одному примеру, раскрывается способ управления двигателем. Отработавшие газы контура LP-EGR подают после дросселя впускной системы, но перед компрессором турбонагнетателя. Далее осуществляют регулирование требуемого параметра работы двигателя в зависимости от массового расхода в контуре EGR, который определяют из разности между измеренным массовым расходом чистого воздуха, поступающего в дроссель впускной системы, и суммарным массовым расходом, измеренным после компрессора турбонагнетателя. Таким способом может быть измерена величина потока в контуре EGR, который можно поддерживать на требуемом уровне, и при этом датчик MAF будет подвергаться действию более низких температур, более низких концентраций сажи и отходящих углеводородов, меньшему количеству конденсируемой воды и меньшим пульсациям выпускаемого потока. Таким образом, датчик MAF может потенциально служить дольше и демонстрировать большую точность.

Следует понимать, что данный раздел описания предназначен для ознакомления в упрощенной форме с некоторыми идеями, которые далее рассмотрены в описании подробно. Данный раздел не предназначен ни для формулирования ключевых или существенных признаков объекта изобретения, которые изложены в формуле изобретения, ни для установления границ идеи изобретения. Более того, объект изобретения не ограничен вариантами осуществления, которые решают проблемы недостатков, упомянутых в данном описании.

Краткое описание чертежей

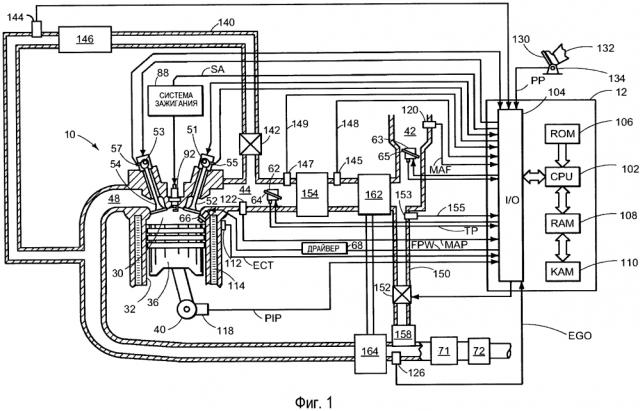

Фиг. 1 схематически изображает вариант осуществления двигателя с турбонагнетателем и системой рециркуляции отработавших газов.

Фиг. 2 схематически изображает вариант осуществления двигателя с двумя блоками цилиндров, при этом двигатель содержит систему рециркуляции отработавших газов.

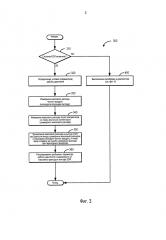

Фиг. 3 изображает пример блок-схемы алгоритма способа управления системой рециркуляции отработавших газов.

Фиг. 4 изображает блок-схему алгоритма, реализующего программу управления для калибровки и диагностики датчика массового расхода воздуха.

Осуществление изобретения

Настоящее изобретение относится к системе EGR, связанной с автомобильным двигателем с турбонаддувом. Согласно одному примеру, который не ограничивает собой идею изобретения, двигатель может быть построен как часть системы, изображенной на фиг. 1, где двигатель содержит компрессор тубронаддува, впускной дроссель, расположенный перед компрессором турбонаддува, впускной коллектор, расположенный после компрессора турбонаддува, и систему EGR, доставляющую отработавшие газы контура рециркуляции в точку, находящуюся после впускного дросселя, но перед компрессором турбонаддува. Двигатель может быть построен с несколькими блоками цилиндров, как показано на фиг. 2. Системы, изображенные на фиг. 1 и 2, могут быть использованы способом, пример которого изображен на фиг. 3. Например, указанный способ может содержать операцию измерения массового расхода чистого воздуха, поступающего во впускной дроссель, и измерения суммарного массового расхода газа в точке после компрессора турбонаддува перед впускным коллектором. Массовый расход газа в контуре рециркуляции может быть вычислен как разность указанного суммарного массового расхода и массового расхода чистого воздуха с поправкой на ошибку измерения массового расхода в переходном режиме. В зависимости от массового расхода газа в контуре рециркуляции, может производиться регулирование требуемого параметра работы двигателя. Таким образом, можно производить измерение величины газового потока в контуре рециркуляции, и поддерживать эту величину на требуемом уровне, при этом датчик MAF может подвергаться действию более низких температур, более низких концентраций сажи и углеводорода отработавших газов и более редких пульсаций потока отработавших газов. Помимо этого, датчик MAF можно калибровать или проводить его диагностику, как это показано на фиг. 4.

На фиг. 1 схематически изображен один цилиндр многоцилиндрового двигателя 10, который может входить в состав движительной системы автомобиля. Двигателем 10 можно по меньшей мере частично управлять посредством системы управления, содержащей контроллер 12, и посредством команды оператора 132, подаваемой через устройство 130 ввода. В данном примере, устройство 130 ввода содержит педаль акселератора и датчик 134 положения педали для формирования сигнала РР (Pedal Position) пропорционального положению педали. Камера сгорания (т.е. цилиндр) 30 двигателя 10 может содержать стенки 32 камеры и находящийся внутри поршень 36. В некоторых конструкциях торцевая поверхность поршня 36 внутри цилиндра 30 может иметь чашеобразную форму. Поршень 36 может быть связан с коленчатым валом 40 для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Коленчатый вал 40 через промежуточную систему трансмиссии может быть связан по меньшей мере с одним ведущим колесом автомобиля. Кроме того, через маховик с коленчатым валом 40 может быть соединен мотор стартера для обеспечения пуска двигателя 10.

Камера 30 сгорания может принимать воздух из впускного коллектора 44 через впускной канал 42, и может выпускать газообразные продукты сгорания через выпускной канал (коллектор) 48. Впускной коллектор 44 и выпускной канал 48 могут избирательно сообщаться с камерой 30 сгорания через соответствующий впускной клапан 52 и выпускной клапан 54. В некоторых конструкциях камера 30 сгорания может содержать два или более впускных клапанов и/или два и более выпускных клапанов.

Контроллер 12 может управлять впускным клапаном 52 через электрический исполнительный механизм (ЭИМ) 51. Аналогично, контроллер 12 может управлять выпускным клапаном 54 через ЭИМ 53. При некоторых условиях контроллер 12 может изменять сигналы, подаваемые на ЭИМ 51 и ЭИМ 53, для управления открыванием и закрыванием соответствующего впускного и выпускного клапана. Положение впускного клапана 52 и выпускного клапана может определяться, соответственно, датчиками 55 и 57. В иных вариантах осуществления, один или более впускных и выпускных клапанов могут приводиться в действие от одного или более кулачков, и может быть реализована одна или более систем газораспределения: система CPS переключения профилей кулачков (Cam Profile Switching), система VCT изменения фаз газораспределения (Variable Cam Timing), система WT переменного газораспределения (Variable Valve Timing) и/или система WL переменного газораспределения с регулированием высоты подъема клапанов (Variable Valve Lift). С другой стороны, цилиндр 30 может содержать впускной клапан, управляемый посредством ЭИМ, и выпускной клапан, управляемый от кулачков, и обеспечивающий систему газораспределения типа CPS и/или VCT.

Как показано, топливная форсунка 66 непосредственно связана с камерой 30 сгорания для прямого впрыска топлива в камеру пропорционально длительности импульса сигнала FPW (Fuel Pulse Width), получаемого от контроллера 12 через электронный усилитель (драйвер) 68. Таким образом, форсунка 66 осуществляет ввод топлива в камеру сгорания способом, который называется прямым впрыском. Топливная форсунка может быть установлена с боковой стороны камеры сгорания или, например, сверху камеры сгорания. Доставка топлива к топливной форсунке 66 может осуществляться топливной системой (не показана), содержащей топливный бак, топливный насос и топливную рейку.

Система 88 зажигания может обеспечивать в камере 30 искру воспламенения при помощи искровой свечи 92 в ответ на сигнал SA (Spark Advance) опережения зажигания, поступающий в определенных режимах работы от контроллера 12. Хотя на схеме показаны компоненты искрового зажигания, в некоторых вариантах осуществления, в камере 30 сгорания или в одной или более других камер сгорания двигателя 10 может быть реализован режим компрессионного зажигания в комбинации с искрой или без искры.

Впускной канал 42 может включать в себя дроссельные клапаны (дроссели) 62 и 63 содержащие, соответственно, дроссельные шайбы 64 и 65. В данном частном примере, контроллер 12 может изменять положения дроссельных шайб 64 и 65 посредством сигналов, подаваемых на электрические моторы или исполнительные органы, входящие в состав дросселей 62 и 63, в соответствии с системой, которую принято называть «электронным управлением дроссельной заслонкой» - системой ЕСТ (Electronic Throttle Control). Таким образом, дроссели 62 и 63 можно приводить в действие, чтобы изменять поток воздуха, подаваемого в камеру 30 сгорания - один из цилиндров двигателя. Информация о положении дроссельных шайб 64 и 65 может передаваться в контроллер 12 посредством сигналов ТР (Throttle Position) положения заслонок. В различных точках по ходу впускного канала 42 и впускного коллектора 44 может производиться измерение давления, температуры и массового расхода воздуха. Впускной канал 42, например, может содержать датчик 120 массового расхода воздуха для измерения потока чистого воздуха, поступающего через дроссель 63. Данные массового расхода чистого воздуха можно передавать в контроллер 12 посредством сигнала MAF.

Двигатель 10 может также включать в себя устройство сжатия, например турбонагнетатель или компрессор наддува, содержащий по меньшей мере компрессор 162, расположенный перед впускным коллектором 44. В случае турбонагнетателя, компрессор 162 может по меньшей мере частично приводиться в движение турбиной 164 (например, посредством вала), установленной в выпускном канале 48. В случае компрессора наддува, компрессор 162 может по меньшей мере частично приводиться в движение двигателем автомобиля и/или электрическим двигателем, и устройство сжатия может не содержать турбины. Таким образом, посредством турбонагнетателя или компрессора наддува контроллер 12 может изменять степень сжатия, создаваемую в одном или более цилиндрах двигателя. В точке после компрессора 162, но перед впускным клапаном 52, может быть установлен охладитель 154 воздуха наддува. Охладитель 154 воздуха наддува может быть выполнен с возможностью снижения температуры газов, которые были нагреты, например, за счет сжатия компрессором 162. В одном варианте осуществления, охладитель 154 воздуха наддува может быть установлен перед дросселем 62. В канале после компрессора 162 может осуществляться измерение давления, температуры и массового расхода воздуха, как например, датчиками 145 и 147. Данные измерений могут передаваться с датчиков 145 и 147 в контроллер 12, соответственно, посредством сигналов 148 и 149. Измерение давления и температуры может производиться и перед компрессором 162, например, при помощи датчика 153, а данные в контроллер 12 могут передаваться посредством сигнала 155.

Далее, согласно рассматриваемым вариантам осуществления изобретения, система EGR может передавать требуемую часть отработавших газов из выпускного канала 48 во впускной коллектор 44. На фиг. 1 изображена система HP-EGR и LP-EGR, однако, в ином варианте осуществления может присутствовать только система LP-EGR. Отработавшие газы высокого давления передаются по каналу 140 HP-EGR из области перед турбиной 164 в область, находящуюся после компрессора 162. Контроллер 12 посредством клапана 142 может изменять количество отработавших газов в контуре HP-EGR, передаваемых в впускной коллектор 44. Отработавшие газы низкого давления передаются по каналу 150 LP-EGR из области после турбины 164 в область, находящуюся перед компрессором 162. Контроллер 12 посредством клапана 152 может изменять количество отработавших газов в контуре LP-EGR, передаваемых в впускной коллектор 44. Система HP-EGR может содержать охладитель 146, а система LP-EGR может содержать охладитель 158, чтобы, например, уменьшить количество тепла, передаваемого от газов контура EGR к хладоагенту двигателя.

При определенных условиях систему EGR можно использовать для регулирования температуры воздушно-топливной смеси в камере 30 сгорания. Таким образом, может потребоваться производить измерение массового расхода газов в контуре EGR или выполнять его оценку. В канале EGR может быть установлен датчик EGR, который может обеспечивать данные по одному или нескольким из следующих параметров: массовому расходу, давлению, температуре, концентрации Oz и концентрации отработавшего газа. Например, в канале 140 HP-EGR может быть установлен датчик 144 отработавших газов высокого давления. С другой стороны, оценку массового расхода газов в контуре EGR можно производить на основе данных измерения массового расхода чистого воздуха и данных измерения суммы массового расхода чистого воздуха и массового расхода отработавших газов. Например, массовый расход чистого воздуха может быть измерен датчиком 120, а сумма массового расхода чистого воздуха и массового расхода отработавших газов низкого давления может быть измерена датчиком MAF, например, 145 или 147. При одних условиях работы двигателя, оценку массового расхода отработавших газов в контуре рециркуляции можно произвести только на основе данных измерения массового расхода чистого воздуха и суммарного массового расхода чистого воздухи и отработавших газов путем вычитания массового расхода чистого воздуха из указанного суммарного массового расхода.

Перед системой снижения токсичности выбросов, но после турбины 164, к выпускному каналу 48 присоединен датчик 126 отработавших газов. Датчик 126 может представлять собой любой подходящий датчик для измерения воздушно-топливного отношения по содержанию кислорода в отработавших газах, например, линейный кислородный датчик, или универсальный или широкодиапазонный датчик содержания кислорода в отработавших газах (UEGO, Universal Exhaust Gas Oxygen), кислородный датчик с двумя состояниями (EGO, Exhaust Gas Oxygen), нагреваемый датчик содержания кислорода в отработавших газах (HEGO, Heated Exhaust Gas Oxygen), датчик NOx, НС или CO.

После датчика 126 отработавших газов, по ходу выпускного канала 48, установлены устройства 71 и 72 снижения токсичности выбросов. Устройства 71 и 72 могут представлять собой систему SCR (Selective Catalytic Reduction) селективной каталитической очистки, трехкомпонентный каталитический нейтрализатор (TWC, Three-Way Catalyst), уловитель NOx, различные другие устройства снижения токсичности выбросов или сочетание указанных устройств. Например, устройство 71 может представлять собой TWC, а устройство 72 - фильтр PF твердых частиц (Particulate Filter). В некоторых вариантах осуществления фильтр 72 может быть установлен после каталитического нейтрализатора 71 (как показано на фиг. 1), в то время как в иных вариантах осуществления фильтр 72 может быть расположен перед каталитическим нейтрализатором 71 (на фиг. 1 не показано). К тому же, в некоторых вариантах осуществления, во время работы двигателя 10 устройства 71 и 72 снижения токсичности выбросов могут подвергаться периодической регенерации путем создания по меньшей мере в одном цилиндре двигателя определенного воздушно-топливного отношения.

Контроллер 12 на фиг. 1 показан в виде микрокомпьютера, содержащего: микропроцессорное устройство 102 (CPU, Central Processor Unit), порты 104 ввода/вывода (I/O, Input/Output), электронную среду хранения исполняемых

программ и калибровочных значений, изображенную в виде постоянного запоминающего устройства 106 (ROM, Read-only Memory), оперативное запоминающее устройство 108 (RAM, Random Access Memory), энергонезависимое запоминающее устройство 110 (KAM, Keep Alive Memory) и шину данных. Контроллер 12 может принимать различные сигналы от датчиков, связанных с двигателем 10, дополнительно к тем сигналам, о которых говорилось выше, включая: сигнал MAF измеренного массового расхода воздуха, наддуваемого в двигатель, от датчика 120 массового расхода; сигнал ЕСТ температуры хладагента двигателя (Engine Coolant Temperature) от датчика 112, связанного с рубашкой 114 охлаждения; сигнал PIP профиля зажигания (Profile Ignition Pick-up) от датчика 118 на эффекте Холла (или датчика иного типа), связанного с коленчатым валом 40, сигнал ТР положения заслонки от датчика положения дроссельной заслонки, и сигнал MAP (Manifold Air Pressure) абсолютного давления в коллекторе от датчика 122. Сигнал RPM частоты вращения вала двигателя (Revolutions per Minute) может быть выработан контроллером 12 из сигнала PIP. Сигнал MAP от датчика давления в коллекторе может быть использован для индикации разрежения или давления во впускном коллекторе. Следует отметить, что могут быть использованы различные сочетания вышеуказанных датчиков, например, датчик MAF без датчика MAP, и наоборот. При работе при стехиометрическом отношении, датчик MAP может давать сигнал крутящего момента двигателя. Кроме того, указанный датчик, вместе с измеренной частотой вращения вала двигателя может обеспечивать оценку заряда горючей смеси (включая воздух), вводимого в цилиндр. В одном из вариантов, датчик 118, который также используется в качестве датчика частоты вращения двигателя, может на каждый оборот коленчатого вала формировать заданное число равноотстоящих импульсов.

В электронную среду хранения (ПЗУ 106) может быть занесена программа в виде считываемых компьютером данных, представляющих инструкции, исполняемые процессором 102 для осуществления описываемых ниже способов, а также других вариантов, которые предполагаются, но конкретно не перечисляются.

Как говорилось выше, на фиг. 1 изображен только один цилиндр многоцилиндрового двигателя, при этом каждый цилиндр может аналогичным образом включать в себя свой собственный набор впускных/выпускных клапанов, топливную форсунку и т.п. На фиг. 2 изображен пример двигательной системы, содержащей несколько блоков цилиндров и систему рециркуляции отработавших газов. Согласно одному варианту осуществления изобретения, двигатель 10 может содержать турбонагнетатель, включающий в себя компрессор 162 и турбину 164, дроссель 63 перед компрессором 62 и систему (LP-EGR) рециркуляции отработавших газов низкого давления. Система LP-EGR может направлять отработавшие газы из области после турбины 164 в область, находящуюся перед компрессором 162, но после дросселя 63. Двигательная система может также содержать датчик 120 массового расхода, расположенный перед дросселем 63, дроссель 62, расположенный после компрессора 162, и второй датчик массового расхода, расположенный после компрессора 162, но перед дросселем 62.

Согласно фиг. 2, воздух может поступать в двигатель 10 через воздушный фильтр 210. Воздушный фильтр 210 может быть выполнен с возможностью удаления из воздуха твердых частиц, так чтобы в двигатель 10 могла поступать масса чистого воздуха. Поток указанного чистого воздуха может быть измерен, когда он проходит через датчик 120 массового расхода воздуха, а затем через впускной дроссель 63. Данные потока чистого воздуха, измеренные датчиком 120 массового расхода, могут быть переданы в контроллер 12. Согласно одному варианту осуществления, указанная масса чистого воздуха может быть разделена между различными блоками цилиндров двигателя 10 в области после впускного дросселя 63, но перед компрессором 162 турбонагнетателя. Система EGR может вводить отработавший газ в область перед компрессором 162 турбонагнетателя, так чтобы последний мог выполнять сжатие смеси чистого воздуха и отработавшего газа. Согласно одному варианту осуществления, компрессор 162 турбонагнетателя может состоять из первого компрессора 162а для первого блока цилиндров и второго компрессора 162b для второго блока цилиндров. Когда горячий, влажный обработавший газ смешивается с более холодным и более сухим чистым воздухом, смесь указанных газов может быть более холодной и более сухой, чем отработавший газ. Аналогично, в смеси чистого воздуха с отработавшим газом сажа и отходящие углеводороды, содержащиеся в отработавшем газе, могут быть разбавленными. Подобным же образом, пульсации давления, присутствующие в отработавшем газе, в смеси чистого воздуха с отработавшим газом могут быть демпфированными.

Сжатая смесь чистого воздуха с отработавшим газом после компрессора 162 турбонагнетателя может быть подвергнута охлаждению в охладителе 154 САС (Charge Air Cooler) воздуха наддува, расположенном перед вторым дросселем 62. Согласно одному варианту осуществления, массовый расход воздуха после компрессора 162 турбонагнетателя может быть измерен датчиком 145, расположенным перед САС 154. Давление и температура могут быть также измерены датчиком 145. Согласно другому варианту осуществления, массовый расход воздуха после компрессора 162 турбонагнетателя может быть измерен датчиком 147, расположенным после САС 154. Давление и температура могут быть также измерены датчиком 147. Данные измерений с датчиков 145 и 147 могут быть переданы в контроллер 12. Перед САС 154 смесь чистого воздуха с отработавшим газом может быть более сухой, поэтому датчик 145 может быть подвержен меньшему воздействию водяного конденсата, чем датчик 147.

Согласно одному варианту осуществления, отработавший газ высокого давления может быть соединен с сжатой смесью чистого воздуха с отработавшим газом в области после дросселя 62, но перед впускным коллектором 44. Полученная смесь газов может быть по впускному коллектору 44 направлена в один или более блоков цилиндров. После сгорания смеси в цилиндрах отработавший газ может быть передан через выпускной канал 48. Согласно одному варианту осуществления изобретения, выпускной канал 48 включает в себя выпускной коллектор для каждого блока цилиндров, например, выпускной коллектор 48а для первого блока цилиндров и выпускной коллектор 48b для второго блока цилиндров.

По меньшей мере часть отработавших газов может приводить в движение турбину 164 турбонагнетателя. Согласно одному варианту осуществления, турбина 164 может состоять из первой турбины 164а для первого блока цилиндров и второй турбины 164b для второго блока цилиндров. Согласно одному варианту, по меньшей мере часть отработавших газов может быть пропущена через систему НР-EGR. Например, система HP-EGR может содержать охладитель 146 HP-EGR и клапан 142 для подачи охлажденных отработавших газов в область перед впускным коллектором 44. Согласно одному варианту, система HP-EGR может содержать первый охладитель 146а HP-EGR и клапан 142а для первого блока цилиндров, и второй охладитель 146b HP-EGR и клапан 142b для второго блока цилиндров

После турбины 164 по меньшей мере часть отработавших газов может пройти далее через устройство 71 снижения токсичности выбросов и глушитель 220. Согласно одному варианту осуществления изобретения, устройство 71 снижения токсичности выбросов может включать в себя первый каталитический преобразователь 71 а для первого блока цилиндров и второй каталитический преобразователь 71 b для второго блока цилиндров. Глушитель 220 может быть выполнен с возможностью гашения шума отработавших газов, выходящих из двигателя 10. Глушитель может также создавать противодавление выхлопных газов, поскольку при возврате в атмосферу поток отработавших газов подвергается ограничению.

По меньшей мере часть отработавших газов посредством системы LP-EGR из области после турбины 164 может быть направлена в область перед компрессором 162 турбонагнетателя. Например, система LP-EGR может включать в себя охладитель 158 LP-EGR и клапан 152 для подачи охлажденных отработавших газов в область перед компрессором 162. Согласно одному варианту осуществления, система LP-EGR может содержать первый охладитель 158а LP-EGR и клапан 152а для первого блока цилиндров и второй охладитель 158b LP-EGR и клапан 152b для второго блока цилиндров. Для поддержания устойчивого сгорания воздушно-топливной смеси в двигателе 10 может быть желательным знать количество отработавшего газа, передаваемого через систему LP-EGR или иначе -количество газа в контуре рециркуляции. Одно решение для измерения количества газа в контуре рециркуляции в системе LP-EGR, заключается в установке датчика MAP после точки выхода горячих отработавших газов, но перед компрессором турбонагнетателя. Например, датчики MAF могут быть расположены после клапанов 152а и 152b.

Однако, даже охлажденные отработавшие газы могут иметь достаточно высокую температуру, чтобы потенциально сократить срок службы датчика MAF. Кроме того, отработавшие газы после охладителя 158 LP-EGR могут содержать конденсированную воду, что также может снизить долговечность и точность работы датчика MAF. Высокие концентрации сажи и отходящих углеводородов в области после выпускного канала 48 могут снизить долговечность и точность работы датчика MAF. Флуктуации давления в области после выпускного канала 48 также могут снизить точность работы датчика MAF. Таким образом, может оказаться желательным производить оценку количества газа в контуре рециркуляции LP-EGR по данным измерений в более холодной части двигателя, где газы имеют более низкую температуру и содержат меньше воды, сажи и отходящих углеводородов, и где газы меньше подвержены действию пульсации выхлопа.

Например, согласно фиг. 3, контроллером двигателя (контроллером 12) может быть осуществлен способ 300 управления двигателем 10. Двигатель 10 содержит компрессор 162 турбонагнетателя, впускной дроссель 63, расположенный перед компрессором 162 турбонагнетателя, впускной коллектор 44, расположенный после компрессора 162 турбонагнетателя, и систему EGR, подающую отработавший газ в область после впускного дросселя 63, но перед компрессором 162. Может быть измерен массовый расход чистого воздуха, поступающего во впускной дроссель 63. Может быть измерен суммарный массовый расход газа после компрессора 162 турбонагнетателя, но перед впускным коллектором 44. Массовый расход газа в контуре EGR может быть определен как разность между указанным суммарным массовым расходом и массовым расходом чистого воздуха. В указанную разность могут быть введены поправки на ошибку измерения массового расхода в переходном режиме. В зависимости от массового расхода газа в контуре EGR может произведено регулирование требуемого параметра работы двигателя 10.

Согласно фиг. 3, на шаге 310 можно определить, включена ли система EGR. Если система EGR включена, то способ 300 может быть использован для оценки количества газа, передаваемого в контуре рециркуляции, и регулирования требуемого параметра двигателя в зависимости от количества газа, передаваемого в контуре EGR. Если система EGR выключена, то может быть проведена калибровка датчика MAF, как далее рассмотрено на фиг. 4. Если система EGR включена, то алгоритм способа 300 может перейти к шагу 320. В противном случае алгоритм переходит к шагу 400.

На шаге 320 может быть определен набор условий (параметров) работы двигателя. Например, набор условий работы может включать в себя условия, касающиеся количества газа, передаваемого в контуре EGR, для требуемого режима сгорания воздушно-топливной смеси. Например, температура хладагента двигателя может быть измерена датчиком 112 температуры. Температура воздуха наддува может быть измерена датчиком, например, датчиком 147. Частота вращения вала двигателя может быть измерена датчиком 118. Нагрузка двигателя может быть вычислена на основе параметров двигателя, полученных из различных сочетаний данных датчиков, например, датчика 120 MAF или датчика 122 MAP.

Согласно другому примеру, набор условий (параметров) работы двигателя может включать в себя условия для определения того, работает двигатель в установившемся режиме или в переходном режиме. Например, датчик 134 положения педали может выдавать сигнал пропорциональный положению педали, который можно контролировать на предмет изменения за определенный интервал времени, чтобы выявить признак потенциального нахождения двигателя 10 в переходном режиме. Обороты двигателя и нагрузку также можно контролировать на предмет изменения за определенный интервал времени, чтобы выявить признак потенциального нахождения двигателя 10 в переходном режиме. Согласно еще одному примеру, работа двигателя 10 в переходном режиме может сопровождаться ускорением или замедлением работы турбонагнетателя.

Согласно еще одному примеру, набор условий (параметров) работы двигателя может включать в себя давление и температуру в различных точках по ходу движения газов в двигатель и из двигателя 10. Давление и температура в каждой точке могут быть измерены, оценены или рассчитаны в зависимости от наличия или отсутствия датчика в интересующей точке. Например, давление и температура могут быть измерены перед компрессором 162, после компрессора 162 и перед САС 154, после САС 154 и перед дросселем 62, а также после клапана 152.

На шаге 330 может быть измерен массовый расход воздуха перед дросселем 63. Согласно одному варианту осуществления, массовый расход воздуха может быть измерен перед дросселем 63 и после воздушного фильтра 210. Таким образом может быть измерен массовый расход чистого воздуха (массовый расход на входе во впускную систему), поступающего в двигатель 10.

На шаге 340 может быть измерен массовый расход газа после компрессора 162 и перед впускным коллектором 44. Согласно одному варианту осуществления изобретения, указанный массовый расход газа можно измерять после компрессора 162 и перед охладителем 154 САС, например, датчиком 145. Согласно другому варианту осуществления, указанный массовый расход газа можно измерять после охладителя 154 САС и перед дросселем 62, например, датчиком 147. Согласно еще одному варианту, указанный массовый расход можно получить способом оценки на основе числа оборотов - плотности, например, по калибровочным данным и давлению в коллекторе и оборотам двигателя, используя таблицу параметров всасывания двигателя. Например, массовый расход воздуха, поступающего в двигатель 10, можно оценить на основе данных давления MAP в коллекторе, температуры воздушного заряда, положения дросселя и частоты вращения вала двигателя. Таким образом, может быть измерен массовый расход смеси чистого воздуха и отработавшего газа низкого давления (т.е. суммарный массовый расход).

На шаге 350 может быть вычислен массовый расход газа в контуре EGR. Согласно одному варианту осуществления, массовый расход газа в контуре EGR можно оценить как разность между суммарным массовым расходом и массовым расходом чистого воздуха всасывания, к которой применена поправка на переходный режим. В одной или более рабочих точках двигателя 10, например, при установившемся режиме работы двигателя 10, массовый расход отработавшего газа в контуре рециркуляции, подаваемого системой LP-EGR, можно оценить как разность между суммарным массовым расходом и массовым расходом чистого воздуха всасывания. Таким образом, в определенной рабочей точке двигателя массовый расход отработавшего газа в контуре рециркуляции можно оценить, пользуясь только данными измерения массового расхода чистого воздуха, например, от датчика 120, и данными измерения массового расхода смеси чистого воздуха и отработавшего газа контура рециркуляции, например, отдатчика 145.

Однако, в другой рабочей точке двигателя 10, например, при переходном режиме работы двигателя 10, может оказаться желательным компенсировать ошибку измерения массового расхода, вызванную переходным режимом. Например, массовый расход отработавшего газа в контуре рециркуляции, подаваемого системой LP-EGR, можно оценить как разность между суммарным массовым расходом и массовым расходом чистого воздуха всасывания с поправкой на ошибку измерения массового расхода в переходном режиме работы двигателя 10. Ошибка измерения в переходном режиме может включать в себя компоненту транспортной задержки и компоненту изменения давления.

Компонента транспортной задержки может учитывать задержку перемещения газа между местом расположения клапана системы EGR и местом расположения датчика, измеряющего суммарный массовый расход. Согласно одному варианту осуществления, транспортная задержка может определяться расстоянием по воздушным каналам между клапаном 152 и датчиком 145. Согласно другому варианту, транспортная задержка может определяться расстоянием по воздушным каналам между клапаном 152 и датчиком 147. Волны давления распространяются со скоростью звука, и таким образом транспортную задержку можно вычислить, если расстояние между клапаном EGR и местом расположения датчика, измеряющего суммарный массовый расход, разделить на скорость звука.

Компонента изменения давления может учитывать ошибку, вызванную изменением давления между местом расположения клапана EGR и местом расположения датчика, измеряющего суммарный массовый расход. Например, при переходном изменении давления между местом расположения клапана EGR и местом расположения датчика, измеряющего суммарный массовый расход, вклад в изменение давления может давать масса газа. Например, когда давление на клапане 152 нарастает, датчик 145 может давать показания суммарного массового расхода меньшие, чем ожидаемые для данного давления на клапане 152. Таким образом, компонента изменения давления может возрастать, когда давление на клапане 152 нарастает. Аналогично, когда давление на клапане 152 падает, датчик 145 может давать показания суммарного массового расхода большие, чем ожидаемые для данного давления на клапане 152. Таким образом, компонента изменения давления может уменьшаться, когда давление на клапане 152 уменьшается.

В одном варианте осуществления изобретения, компоненту изменения давления можно получить из уравнения состояния идеального газа PV=mRT, которое можно переписать в виде m=PV/RT. Изменение массы между первым местоположением и вторым местоположением может составлять (m2-m1)=V/R*(P2/T2-P1/T1). Таким образом, для вычисления компоненты изменения давления могут быть использованы данные измерения давления и температуры в месте расположения клапана EGR и в месте расположения датчика, измеряющего суммарный массовый расход. Согласно другому варианту осуществления, давление и температура в месте расположения клапана EGR и в месте расположения датчика, измеряющего суммарный массовый расход, могут быть оценены исходя из других параметров, и затем использованы для вычисления компоненты изменения давления.

На шаге 360 может быть произведено регулирование требуемого параметра работы двигателя в зависимости от оценки массового расхода газа в контуре рециркуляции, полученной на шаге 350. Согласно одному примеру, исходя из полученной оценки, может быть отрегулирован сам массовый расход газа в контуре рециркуляции, например, посредством клапана 152. Согласно другому примеру, исходя из массового расхода газа в