Двигатель внутреннего сгорания с наддувом и способ эксплуатации такого двигателя

Иллюстрации

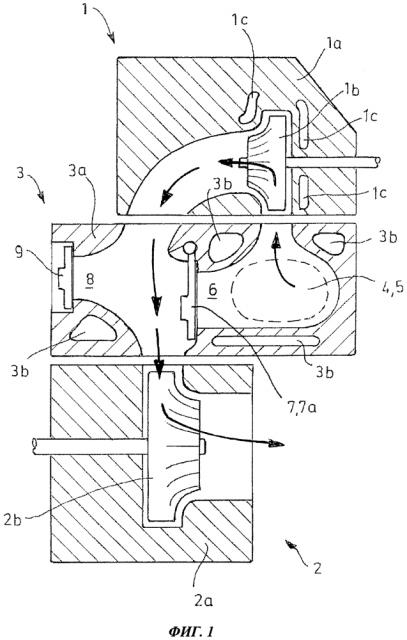

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания с наддувом. Двигатель внутреннего сгорания с наддувом содержит по меньшей мере два цилиндра, по меньшей мере одну головку цилиндров и по меньшей мере две соединенные последовательно турбины (1) и (2). Каждый цилиндр имеет по меньшей мере одно выпускное отверстие для выпуска отработавших газов из цилиндра. К каждому выпускному отверстию примыкает выпускной канал. Выпускные каналы по меньшей мере двух цилиндров объединяются вместе для образования общего выпускного канала (5) внутри головки цилиндра так, чтобы сформировать встроенный выпускной коллектор (4). Две отличающиеся по размеру турбины (1) и (2) расположены после выпускного коллектора (4) в общем выпускном канале (5). Общий выпускной канал (5) в области после коллектора (4) входит в корпус (3а) распределителя и проходит через корпус (3а) распределителя к малой турбине (1). Корпус (1а) первой турбины, в котором размещена малая турбина (1), оснащен по меньшей мере одной рубашкой (1с) охлаждения для формирования устройства жидкостного охлаждения. Раскрыт способ управления двигателем. Технический результат заключается в обеспечении более близкого расположения турбин к двигателю. 2 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к двигателю внутреннего сгорания с наддувом, содержащему по меньшей мере одну головку цилиндров, по меньшей мере две соединенные последовательно турбины и по меньшей мере два цилиндра, причем каждый цилиндр содержит по меньшей мере одно выпускное отверстие для выпуска отработавших газов из цилиндра, а с каждым выпускным отверстием соединен выпускной канал, и в котором указанные выпускные каналы по меньшей мере двух цилиндров сливаются вместе, чтобы образовался общий выпускной канал в пределах головки цилиндров, и получился встроенный выпускной коллектор, при этом две турбины разного размера установлены после выпускного коллектора в общем выпускном канале.

Изобретение также относится к способу управления двигателем внутреннего сгорания указанного типа.

Уровень техники

В контексте настоящего изобретения термин «двигатель внутреннего сгорания» охватывает, в частности, двигатели с искровым зажиганием, но также и дизельные двигатели и гибридные двигатели внутреннего сгорания.

Двигатель внутреннего сгорания обозначенного типа содержит блок цилиндров и по меньшей мере одну головку цилиндров, которые соединены друг с другом на сборочной поверхности, чтобы образовать по меньшей мере два цилиндра. Для размещения поршней или гильз цилиндров блок цилиндров содержит соответствующее число отверстий. Гильзы цилиндров задают осевое направление поршням для их движения, при этом поршни вместе с гильзами и головкой образуют по меньшей мере два цилиндра двигателя внутреннего сгорания.

Указанная по меньшей мере одна головка цилиндров стандартно служит для размещения привода клапанов. Для управления обменом зарядами горючей смеси двигателю внутреннего сгорания требуются элементы управления, например тарельчатые клапаны, и приводные устройства для приведения элементов управления в действие. В процессе обмена зарядами горючей смеси через выпускные отверстия осуществляется выпуск газообразных продуктов сгорания, а через впускные отверстия производится зарядка камеры сгорания, то есть всасывание свежей горючей смеси или воздушного заряда. Механизм приведения клапанов в действие, необходимый для перемещения заслонок, вместе с самими клапанами называют «приводом клапанов».

Назначение привода клапанов в том, чтобы открывать и закрывать впускные и выпускные отверстия цилиндров в надлежащие моменты времени и при этом быстро открывать максимально возможные сечения для газовых потоков, чтобы снизить потери на дросселирование входящих и исходящих газовых потоков, и обеспечить наилучшие условия зарядки цилиндров свежей горючей смесью и эффективный, то есть полный выпуск отработавших газов. Поэтому цилиндры все чаще оснащают двумя или более впускными и выпускными отверстиями.

В существующих конструкциях выпускные патрубки (каналы), которые соединяются с выпускными отверстиями, по меньшей мере частично выполняют за одно целое с головкой цилиндров. В данном случае выпускные каналы по меньшей мере двух цилиндров сливаются вместе, чтобы образовался общий выпускной канал в пределах головки цилиндров, и получился по меньшей мере один встроенный выпускной коллектор. В результате слияния выпускных каналов с целью образования общего выпускного канала получается то, что обычно (и в контексте настоящего изобретения) называют выпускным коллектором. Встроенный коллектор позволяет получить очень компактную конструкцию двигателя внутреннего сгорания. Общая длина выпускных каналов выпускного коллектора существенно сокращается, что дает дополнительные преимущества, в частности, в отношении наддува.

После выпускного коллектора отработавшие газы подаются по меньшей мере к одной турбине турбокомпрессора, приводимого в действие отработавшими газами.

При использовании турбокомпрессора, приводимого в действие отработавшими газами, главным образом стараются расположить турбину нагнетателя как можно ближе к двигателю, то есть к выпускным отверстиям цилиндра, чтобы тем самым получить возможность оптимально использовать энтальпию горячих отработавших газов, которая в значительной степени определяется давлением и температурой отработавшего газа, и обеспечить быстродействие турбокомпрессора. Кроме того, путь движения горячих отработавших газов к различным системам дополнительной обработки указанных газов также должен быть как можно более коротким, чтобы у газов не было времени для охлаждения, а системы дополнительной обработки отработавших газов как можно быстрее достигали своей рабочей температуры (температуры каталитической реакции), в частности, после запуска двигателя внутреннего сгорания из холодного состояния.

Тепловая инерция части выпускных каналов, расположенных между выпускным отверстием цилиндра и турбиной или между выпускным отверстием цилиндра и системой дополнительной обработки отработавших газов, также должна быть как можно меньше, чего можно добиться снижением массы и длины соответствующих частей.

Чтобы достичь указанных целей, рационально (как в двигателе внутреннего сгорания, соответствующем настоящему изобретению), чтобы выпускные каналы сливались вместе внутри головки цилиндров и образовывали по меньшей мере один выпускной канал. В результате такого совмещения сокращается длина выпускных каналов, благодаря чему также уменьшается не только тепловая инерция выпускной системы перед турбиной (что обеспечивается общим сокращением длины выпускных каналов), но и объем магистрали, то есть объем отработавшего газа в выпускных каналах перед турбиной. Это увеличивает быстродействие турбины и энтальпию отработавших газов на входе в турбину.

В то время как в случае встроенного коллектора одну турбину можно легко расположить близко к двигателю, одновременное размещение нескольких турбин вблизи двигателя представляет в существующих конструкциях проблему, например, если (как в случае двигателя внутреннего сгорания, соответствующего настоящему изобретению) после встроенного выпускного коллектора в общем выпускном канале предусмотреть две турбины, включенные по последовательной схеме.

Двигатели внутреннего сгорания с турбонаддувом часто оснащают несколькими турбокомпрессорами, получающими энергию от отработавших газов, чтобы улучшить кривую момента двигателя. Причина такой меры заключается в том, что при использовании одиночного турбокомпрессора можно наблюдать значительное падение момента при недоборе определенной скорости вращения.

Такое падение момента можно понять, если учесть тот факт, что степень сжатия заряда горючей смеси зависит от степени сжатия в турбине. Если, например, в дизельном двигателе сбросить обороты двигателя или в двигателе с искровым зажиганием сбросить нагрузку или обороты двигателя, то это приведет к уменьшению массового расхода отработавших газов, что, в свою очередь, вызовет снижение степени сжатия в турбине и снижение степени сжатия заряда горючей смеси. А это эквивалентно падению крутящего момента.

Падение давления заряда горючей смеси в общем можно парировать уменьшением размера поперечного сечения в турбине. Если массовый расход отработавших газов превышает критические значение, то по меньшей мере часть потока отработавших газов в процессе их выпуска передается по перепускной магистрали в обход турбины. Однако у такого подхода имеется недостаток, заключающийся в том, что поведение процесса наддува становится неудовлетворительным при сравнительно высоких скоростях вращения.

Поэтому может быть выгодным предусматривать несколько турбин. За счет последовательного соединения двух турбокомпрессоров, из которых один турбокомпрессор работает в качестве ступени высокого давления, а другой - в качестве ступени низкого давления, характеристика компрессора может быть благоприятным образом расширена, причем как в область низких значений потока компрессора, так и в область высокий значений потока.

В частности, за счет турбокомпрессора, который работает в качестве ступени высокого давления, можно сдвинуть границу срыва потока в направлении меньших значений потока компрессора, в результате чего высокую степень сжатия заряда горючей смеси можно получать даже при низких значениях потока компрессора, что значительно улучшает кривую момента в области низких нагрузок (при работе с неполной нагрузкой). Этого добиваются, рассчитывая турбину высокого давления на небольшие величины массового расхода отработавшего газа и предусматривая перепускной канал, посредством которого отработавший газ можно направлять в обход турбины высокого давления. С этой целью перепускной канал ответвляется от общей выпускной магистрали в точке перед турбиной высокого давления, которая в дальнейшем именуется «малой турбиной», и снова открывается в общую выпускную магистраль в точке после указанной малой турбины перед турбиной низкого давления, которая в дальнейшем именуется «большой турбиной», при этом предпочтительно предусмотреть управляющий элемент для управления потоком отработавшего газа, направляемым в обход турбины высокого давления.

Два последовательно соединенных турбокомпрессора дают также и дополнительные преимущества. Может быть дополнительно увеличено форсирование мощности за счет турбонаддува. Кроме того, быстрота реакции двигателя внутреннего сгорания, в котором применен турбонаддув по указанной схеме, значительно увеличивается, в частности в области работы с неполной мощностью по сравнению с аналогичным двигателем внутреннего сгорания, в котором применен одноступенчатый турбонаддув. Причина этого заключается в том, что ротор турбокомпрессора уменьшенного размера может быть раскручен быстрее, и поэтому малая ступень высокого давления является менее инерционной, чем большой турбокомпрессор, используемый при одноступенчатом наддуве.

Когда в настоящем изобретении речь идет о двух соединенных последовательно турбокомпрессорах, то это означает, что последовательно соединены две соответствующие турбины. Компрессоры предпочтительно соединить также последовательно, хотя они могут быть соединены и параллельно. В случае соединяемых последовательно турбин, как уже говорилось, может быть трудно разместить обе турбины близко к двигателю.

В известных технических решениях, в которых используются два турбокомпрессора, поток отработавшего газа подают с наружной стороны головки цилиндров к малой турбине высокого давления, а вслед за этим к турбине низкого давления, расположенной далее по потоку в системе выпуска отработавшего газа. Общая выпускная магистраль, ведущая ко второй турбине, имеет сравнительно большую длину. Кроме того, необходимо предусмотреть достаточное пространство для установки турбин, их корпусов и магистралей. В существующих конструкциях невозможно расположить обе турбины последовательно и одновременно близко к двигателю.

Другая проблема заключается в высоких затратах на изготовление турбин, которые дополнительно возрастают из-за увеличения расходов на материалы в случае нескольких турбин. Материалы (часто содержащие никель), используемые для изготовления корпусов турбин, рассчитанных на высокие тепловые нагрузки, сравнительно дороги, в частности, по сравнению с материалом, который предпочитают применять для головки цилиндров, например алюминием. Сравнительно высокую стоимость имеют не только сами материалы, но и обработка указанных материалов, используемых для корпусов турбин.

Что касается затрат, то предпочтительно использовать менее дорогие материалы, например, алюминий. Использование алюминия также полезно с точки зрения веса турбины.

Чтобы при изготовлении турбины иметь возможность использовать более дешевые материалы, в существующих конструкциях турбину снабжают охлаждающим устройством, например устройством жидкостного охлаждения, что значительно снижает тепловую нагрузку турбины и ее корпуса со стороны горячих отработавших газов, и, следовательно, позволяет применять менее теплостойкие материалы.

Как правило, чтобы организовать охлаждение, корпус турбины снабжают рубашкой охлаждения. Среди существующих технических решений известны два подхода - подход, при котором корпус представляет собой литую деталь, а рубашка охлаждения формируется в процессе литья как неотъемлемый элемент монолитного корпуса, и подход, при котором корпус представляет собой модульную конструкцию, в которой в процессе сборки формируется полость, которая служит рубашкой охлаждения.

Турбина, построенная в соответствии с последним принципом, описана, например, в выложенной патентной заявке Германии 102008011257 A1. Жидкостное охлаждающее устройство турбины образовано посредством фактического корпуса турбины, оснащенного кожухом, так что между корпусом и по меньшей мере одним элементом кожуха, отстоящим от корпуса, образована полость, в которую может быть введен хладагент. При этом рубашка охлаждения охватывает корпус, который увеличен в размерах за счет указанного кожуха.

В европейском патенте 1384857 A2 также раскрыта турбина, корпус которой оснащен рубашкой охлаждения.

В патентной заявке Германии 102007017973 A1 описан набор конструктивных элементов для построения кожуха, охлаждаемого парообразованием.

За счет высокой удельной теплоемкости жидкости, в частности традиционно используемой воды, посредством жидкостного охлаждения можно отводить от корпуса большое количество тепла. Тепло передается хладагенту внутри корпуса и выводится вместе с хладагентом. Тепло, которое передано хладагенту, снова от него отбирается в теплообменнике.

В принципе, устройство жидкостного охлаждения турбины можно оснастить отдельным теплообменником или же (в случае жидкостного охлаждения двигателя внутреннего сгорания) использовать для этой цели теплообменник устройства охлаждения двигателя, то есть теплообменник другого контура жидкостного охлаждения. Последний вариант требует просто соединения между двумя указанными контурами.

Однако в данном контексте следует принять во внимание, что тепловая мощность, которую хладагент должен поглощать в турбине, может доходить до 40 кВт и более, если для изготовления корпуса использовать менее теплостойкие материалы, такие как алюминий. Проблематично - а в некоторых случаях и невыполнимо - отводить такое количество тепла от хладагента и передавать его в окружающую среду за счет воздушного течения в теплообменнике.

Контур охлаждения двигателя внутреннего сгорания пришлось бы рассчитывать в соответствии со значительно более высокими требованиями к рассеянию тепла, то есть теплообменник пришлось бы выполнять значительно большего размера. Это вступает в противоречие с ограниченным располагаемым пространством в передней части автомобиля, где обычно размещают различные теплообменники. Кроме того, для увеличения теплопередачи в теплообменнике пришлось бы предусматривать более мощный вентилятор.

Применение менее теплостойких и поэтому более дешевых материалов делает необходимым, как было сказано, осуществление ряда изменений, что в свою очередь влечет за собой увеличение цены. В этом отношении вышеописанный подход приводит к конфликту, при котором экономия средств, полученная за счет замены материала турбины, сводится на нет увеличенной стоимостью более мощного охлаждающего устройства.

Раскрытие изобретения

С учетом рассмотренного выше существующего уровня техники, задача настоящего изобретения заключается в создании двигателя внутреннего сгорания с наддувом, соответствующего преамбуле пункта 1 формулы изобретения, в котором учтены вышеупомянутые недостатки, который, в частности, дешевле по сравнению с существующими конструкциями и в котором обе турбины могут быть расположены близко к двигателю.

Другая задача настоящего изобретения состоит в создании способа управления двигателем внутреннего сгорания указанного типа.

Первая задача решается посредством двигателя внутреннего сгорания с наддувом, содержащего по меньшей мере одну головку цилиндров, по меньшей мере две соединенные последовательно турбины и по меньшей мере два цилиндра, причем каждый цилиндр содержит по меньшей мере одно выпускное отверстие для выпуска отработавших газов из цилиндра, при этом к каждому выпускному отверстию примыкает выпускной канал, указанные выпускные каналы по меньшей мере двух цилиндров сливаются вместе, чтобы образовать общий выпускной канал внутри головки цилиндра и сформировать встроенный выпускной коллектор, при этом две отличающиеся по размеру турбины расположены после выпускного коллектора в общем выпускном канале, причем общий выпускной канал в области после коллектора входит в корпус распределителя и проходит через корпус распределителя к малой турбине, а корпус первой турбины, в котором размещена малая турбина, оснащен по меньшей мере одной рубашкой охлаждения с целью формирования устройства жидкостного охлаждения.

Предпочтительны варианты осуществления, в которых корпус распределителя содержит управляющий элемент, который, будучи в открытом положении, открывает перепускной канал в обход малой турбины, а в закрытом положении - запирает указанный перепускной канал, при этом перепускной канал открывается в общий выпускной канал в области перед большой турбиной.

Согласно изобретению снаружи по меньшей мере одной головки цилиндров подача отработавшего газа производится не напрямую в малую турбину высокого давления, а в корпус распределителя, из которого отработавший газ может быть подан как непосредственно к малой турбине высокого давления, так и непосредственно к большой турбине низкого давления по перепускному каналу в обход турбины высокого давления, если малую турбину вывести из работы путем открывания управляющего элемента. Применение корпуса распределителя, таким образом, делает возможным расположить обе турбины близко к двигателю.

В описании настоящего изобретения сохраняются выражения «турбина высокого давления» и «турбина низкого давления», даже если малая турбина высокого давления выведена из работы путем открывания управляющего элемента, и отработавший газ подается непосредственно на турбину низкого давления, то есть активной является только одна ступень турбонаддува, приводимого в действие энергией отработавших газов.

В данном случае предпочтительными являются варианты, в которых корпуса двух турбин расположены с противоположных сторон корпуса распределителя, например корпус большой турбины расположен на той стороне корпуса распределителя, которая обращена к блоку цилиндров, а малая турбина (то есть корпус первой турбины) расположена на противоположной стороне корпуса распределителя, которая обращена в сторону противоположную блоку цилиндров.

Установлено, что соответствующий изобретению двигатель внутреннего сгорания имеет преимущество, в частности, при эксплуатационных режимах, когда малая турбина выведена из работы (то есть отключена) посредством открывания управляющего элемента, и отработавший газ подается по перепускному каналу в обход малой турбины сразу на большую турбину. Благодаря использованию корпуса распределителя путь вдоль общего выпускного канала до большой турбины, когда турбина высокого давления деактивирована, оказывается сравнительно коротким. Этому содействует, в частности, тот факт, что перепускной канал встроен в корпус компрессора. За счет открывания перепускного канала малая турбина выводится из работы, а коллектор в области впускного отверстия замыкается накоротко на турбину низкого давления.

В случае малых количеств отработавшего газа, то есть низкой частоты вращения или низкой нагрузки, предпочтительно, чтобы отработавший газ проходил через обе турбины, то есть, чтобы при запертом перепускном канале, когда управляющий элемент находится в закрытом положении, весь отработавший газ вначале подавался на малую турбину для формирования требуемого давления заряда. Затем после малой турбины поток отработавшего газа далее пропускался бы через большую турбину низкого давления. В данном случае задача не в том, чтобы турбина низкого давления участвовала в формировании давления заряда, а скорее в том, чтобы поддержать вращательное движение ротора большой турбины. Таким образом, быстродействие устройства турбонаддува, приводимого в действие отработавшим газом, увеличивается, поскольку ротор уже будет находиться в движении, когда будет происходить сравнительный рост количества отработавшего газа, и турбина низкого давления будет все в большей степени будет использоваться для формирования давления заряда, и ротор будет необходимо раскручивать все с большей скоростью.

Когда количество отработавшего газа возрастает, то есть возрастает скорость вращения или нагрузка, малую турбину выводят из работы путем открывания перепускного канала. Тогда при открытом перепускном канале, когда управляющий элемент находится в открытом положении, отработавший газ проходит только через большую турбину (предпочтительное состояние). Когда управляющий элемент переключен в указанное положение, при некоторых обстоятельствах или без принятия дополнительных мер, остаточный поток отработавшего газа может также протекать и через малую турбину и поддерживать ее ротор во вращении. Тем не менее, в контексте настоящего изобретения даже в такой ситуации считается, что малая турбина «выведена из работы» или «деактивирована».

Однако также предпочтительны варианты осуществления, в которых управляющий элемент, будучи установленным в открытое положение, блокирует или перекрывает весь выпускной канал на участке после малой турбины.

Тем не менее, управляющий элемент может быть также использован для реализации любого требуемого распределения потока отработавшего газа между двумя турбинами. С этой целью в предпочтительном варианте управляющий элемент может быть выполнен с возможностью непрерывного (недискретного) изменения его положения, когда указанный элемент позволяет изменять частичные потоки отработавшего газа, подаваемые на две турбины. Размещение управляющего элемента в корпусе распределителя является предпочтительным, поскольку не требуется дополнительного пространства для установки указанного элемента в отсеке двигателя. Встраивание управляющего элемента в корпус дает возможность использовать управляющий элемент, не выдвигая требований к дополнительному месту.

Выбор материалов для изготовления корпусов турбин или охлаждающего устройства для турбин или исключение охлаждающего устройства из конструкции согласно изобретению выполняется надлежащим образом в соответствии с вышеописанной работой двигателя внутреннего сгорания и поставленной задачей изобретения.

Согласно изобретению корпус первой турбины, в котором размещена малая турбина, оснащен по меньшей мере одной рубашкой охлаждения для создания устройства жидкостного охлаждения. Устройство жидкостного охлаждения значительно снижает тепловую нагрузку на турбину или корпус турбины со стороны горячих отработавших газов, так что для изготовления корпуса первой турбины можно применять дешевые материалы. В данном случае с количеством тепла, которое нужно отводить от корпуса посредством хладагента, в общем, можно справиться, используя имеющееся устройство жидкостного охлаждения двигателя внутреннего сгорания, поскольку через малую турбину проходят лишь небольшие объемы отработавшего газа, которые подвергают соответствующий корпус менее интенсивной тепловой нагрузке (малая турбина приводится в действие, и на нее воздействуют горячие отработавшие газы, только когда присутствует малое количество газа). Соответственно малому количеству отработавшего газа, невелико и количество тепла, которое необходимо отводить от корпуса.

Жидкостное охлаждение малой турбины дает возможность свободного выбора материалов, и таким образом, использования дешевых и легких материалов.

Как уже говорилось, посредством соответствующего изобретению двигателя внутреннего сгорания решается первая задача изобретения, а именно - создание двигателя внутреннего сгорания с наддувом, который дешевле существующих конструкций и в котором обе турбины могут быть размещены близко к двигателю.

По меньшей мере одна головка цилиндров соответствующего изобретению двигателя внутреннего сгорания содержит по меньшей мере один встроенный выпускной коллектор, однако, если уместно, может содержать также два или три встроенных коллектора.

Варианты осуществления головки цилиндров, например, с четырьмя линейно расположенными цилиндрами, где выпускные каналы наружных цилиндров и выпускные каналы внутренних цилиндров сливаются вместе, чтобы в каждом случае образовался общий выпускной канал, аналогичны головкам цилиндров, соответствующим настоящему изобретению. Это также справедливо для вариантов осуществления, в которых выпускные каналы внутренних цилиндров сливаются вместе, чтобы образовать общий выпускной канал внутри головки цилиндров и получить встроенный выпускной коллектор, а наружные цилиндры в каждом случае оснащены индивидуальным, отдельным выпускным каналом. Это также справедливо и для вариантов осуществления, в которых в каждом случае сливаются вместе выпускные каналы наружного цилиндра и выпускные каналы соседнего внутреннего цилиндра, чтобы образовать общий выпускной канал внутри головки цилиндров и получить встроенный выпускной коллектор, при этом полученные таким способом два встроенных выпускных коллектора выходят из головки цилиндров через два выпускных отверстия.

Предпочтительными являются также варианты осуществления, в которых выпускные каналы всех цилиндров головки цилиндров сливаются вместе внутри головки цилиндров, чтобы образовался единый, то есть общий выпускной канал.

Далее будут рассмотрены другие предпочтительные варианты осуществления настоящего изобретения.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых корпус второй турбины, в котором размещена большая турбина, не оснащен устройством жидкостного охлаждения. Использование устройства жидкостного охлаждения для отвода определенного количества тепла, действию которого могла бы подвергнуться турбина низкого давления в случае прохождения больших количеств отработавшего газа, потребовало бы соответствующей системы охлаждения, то есть системы охлаждения, видоизмененной по сравнению с традиционным двигателем внутреннего сгорания. По этой причине желательно обойтись без оснащения второй турбины устройством жидкостного охлаждения. Тогда в силу отсутствия охлаждающего устройства для изготовления корпуса второй турбины требуется использовать более теплостойкие материалы.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых по меньшей мере части корпуса распределителя и части корпуса первой турбины выполнены в виде неотъемлемых частей и образуют монолитный компонент.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в частности, в которых корпус распределителя и корпус первой турбины выполнены в объединенном виде и образуют монолитный компонент.

В принципе, в результате использования моноблочной конструкции исключаются требования к газонепроницаемым, термически нагруженным и дорогим соединениям между корпусом распределителя и корпусом турбины, что снижает стоимость конструкции. Также исключается опасность выхода отработавших газов в окружающую среду в результате утечки.

Возможно реализовать, в частности, установку первой турбины вплотную к двигателю, потому что нет необходимости обеспечивать доступ для сборочного инструмента, что упрощает конструкцию как корпуса турбины, так и корпуса распределителя, и позволяет оптимизировать работу турбины. Конструкция указанных двух корпусов может занимать сравнительно небольшой объем, а ротор малой турбины может быть расположен близко к области впускного отверстия или области коллектора, что было бы невозможно, если бы было необходимо обеспечить доступ для сборочного инструмента.

Если предусмотрено жидкостное охлаждение корпуса турбины и корпуса распределителя, если рубашка охлаждения, которая встроена в корпус турбины, должна быть соединена с рубашкой охлаждения корпуса распределителя, и если рубашка надлежащим образом снабжается хладагентом через корпус распределителя, то отпадает необходимость соединения указанных двух контуров охлаждения или рубашек охлаждения внешними магистралями благодаря тому, что корпус имеет по меньшей мере частично совмещенную конструкцию.

В данном случае рубашка охлаждения, которая встроена в корпус распределителя, может также служить для одновременного формирования рубашки охлаждения, предусмотренной в корпусе в целом, так что соединения двух исходно независимых рубашек охлаждения в обычном смысле не существует и более не требуется. Что касается контуров охлаждения или соединения рубашек охлаждения, а также утечки хладагента, то здесь по аналогии применимо то, говорилось о передаче потока отработавшего газа. Кроме того, принцип встроенного канала приводит к сокращению количества элементов и более компактной конструкции. Время сборки также значительно сокращается.

Указанный монолитный компонент предпочтительно выполнять литой конструкции, и предпочтительно из алюминия, что дает существенное сокращение веса по сравнению с применением стали. Соответственно, ниже и расходы на станочную обработку алюминиевого корпуса.

Тем не менее, монолитный компонент может быть выполнен из чугуна или других литейных материалов. Это объясняется тем, что преимущества монолитной конструкции согласно рассматриваемому варианту осуществления, например, компактность, уменьшенный вес, экономия монтажного пространства в результате исключения лишних соединений и соединительных элементов сохраняются независимо от применяемого материала.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых корпус распределителя и корпус первой турбины являются отдельными компонентами, которые соединены друг с другом нежестким креплением, жестким креплением и/или способом с использованием связующего вещества.

Модульная конструкция, в которой первая турбина или корпус первой турбины и корпус распределителя являются отдельными элементами, которые соединяют друг с другом при сборке, имеет преимущество, заключающееся в том, что, во-первых, турбину можно комбинировать с корпусами других распределителей, и, во-вторых, что корпус распределителя можно комбинировать с другими турбинами в соответствии с модульным принципом конструирования. Универсальность применения компонента, как правило, приводит к увеличению количества изготовляемых компонентов, за счет чего снижается стоимость единичного изделия. Также снижаются расходы, которые обычно вырастают, когда необходимо произвести замену корпуса турбины или распределителя, например, в случае дефекта.

Помимо этого модульная конструкция позволяет для двух указанных корпусов использовать разные материалы, в результате чего корпуса могут быть рассчитаны на различные уровни тепловой нагрузки. В частности, это особенно важно, если только один из корпусов оснащен устройством жидкостного охлаждения.

Если за счет устройства жидкостного охлаждения корпуса турбины первую корпусную часть, в которой размещена малая турбина, не охладить в той степени, чтобы можно было отказаться от использования термостойкого материала для ее изготовления, благодаря модульной конструкции можно по меньшей мере вторую, более крупную корпусную часть выполнить из менее термостойкого, а следовательно, более дешевого материала.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых корпус распределителя оснащен по меньшей мере одной рубашкой охлаждения с целью формирования устройства жидкостного охлаждения.

Устройство жидкостного охлаждения снижает тепловую нагрузку на корпус распределителя, так что для изготовления корпуса распределителя могут быть использованы дешевые материалы.

За счет устройства жидкостного охлаждения корпуса распределителя также снижается тепловая нагрузка на управляющий элемент, так что при изготовлении управляющего элемента также можно отказаться от использования дорогостоящих термостойких материалов. Снижение тепловой нагрузки дополнительно уменьшает предрасположенность управляющего элемента к отказам, например к заклиниванию заслонки, которая используется в качестве управляющего элемента.

В связи с этим предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых указанная по меньшей мере одна рубашка охлаждения корпуса распределителя соединена с указанной по меньшей мере одной рубашкой охлаждения корпуса первой турбины.

Соединение указанных двух контуров охлаждения или рубашек охлаждения дает возможность оснастить оба контура общим насосом и общим теплообменником и таким образом сократить ряд компонентов и ряд составляющих цены. При этом сопоставление производится с положениями, приведенными выше в отношении взаимодействия корпуса распределителя и корпуса первой турбины.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых общий выпускной канал в области после малой турбины снова входит в корпус распределителя и через корпус распределителя подходит к большой турбине. Данная мера помогает реализовать компактную конструкцию и, в частности, интегрировать перепускной канал в корпус распределителя в соответствии с вариантом осуществления, рассмотренным ниже.

Точнее - с вариантом осуществления двигателя внутреннего сгорания, в котором перепускной канал целиком встроен в корпус распределителя. Данная мера также помогает реализовать компактную конструкцию, гарантирует малую длину соединительных магистралей, что дополнительно сокращает общую длину выпускных каналов, включая и перепускной канал. В результате встраивания перепускного канала в корпус исключается необходимость формирования газонепроницаемого, термостойкого, а следовательно, дорогостоящего соединения между перепускным каналом и общим выпускным каналом. Это приводит к снижению стоимости и исключает риск нежелательного выхода отработавших газов в окружающую среду в результате утечки.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых управляющий элемент представляет собой заслонку тарельчатого, сдвижного, откидного или аналогичного типа.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых управляющий элемент представляет собой поворотную заслонку.

Что касается управляющего элемента, то предпочтительными являются варианты осуществления, в которых управляющий элемент приводится в действие электрически, гидравлически, пневматически, механически или магнитным способом, например, при помощи контроллера двигателя внутреннего сгорания или посредством регулирования давления заряда.

Предпочтительными являются варианты осуществления, в которых управляющий элемент можно переключать между двумя состояниями, что упрощает управление и, в частности, сокращает стоимость. В данном случае управляющий элемент переводят из закрытого положения, в котором он перекрывает перепускной канал, в открытое положение, чтобы за счет открывания перепускного канала вывести малую турбину из работы.

Чтобы избежать резкого падения момента или роста момента при переключении управляющего элемента, предпочтительно изменять положение управляющего элемента непрерывным (недискретным) образом. Также предпочтительны варианты, при которых регулирование положения управляющего элемента производится непрерывным (недискретным) образом.

Предпочтительными являютс