Формовочный элемент, содержащий режущее средство для формовки и вулканизации протектора шины

Иллюстрации

Показать всеИзобретение относится к формовочному элементу пресс-формы для формовки и вулканизации протектора шины. Техническим результатом является упрощение объединения покрывающего слоя с боковыми поверхностями канавок протектора шин. Технический результат достигается формовочным элементом пресс-формы для формовки и вулканизации протектора шины, содержащего поверхность протектора, контактирующую с землей при качении шины. При этом формовочный элемент содержит формовочную поверхность, предназначенную для формовки части поверхности протектора шины, и лезвие длиной L и высотой Hc, предназначенное для формовки щелевидных канавок или канавок в протекторе. Лезвие имеет закругленный конец, проходящий по длине лезвия в направлении протяженности X. При этом формовочный элемент содержит два режущих средства, расположенных с обеих сторон лезвия на заданном расстоянии от лезвия. Причем каждое режущее средство содержит на одном конце чередование выступов и выемок, проходящих в направлении протяженности X. При этом расстояние от выступов до формовочной поверхности больше или равно высоте Нc лезвия. 2 н. и 8 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области пресс-форм для формовки и вулканизации протектора шины. В частности, изобретение относится к пресс-формам, используемым для формовки канавок протектора, которые частично или полностью покрыты покрывающим слоем.

УРОВЕНЬ ТЕХНИКИ

Известна практика конструирования шин, протектор которых содержит различные резиновые смеси. Документ WO 03089257 раскрывает такие протекторы. В частности, документ WO 03089257 раскрывает протектор, содержащий канавки, стенки которых покрыты покрывающим слоем. Материал, из которого выполнен этот слой, отличается от резиновой смеси, из которой выполнен протектор. Данный материал имеет значительно лучшее сцепление с мокрой поверхностью, чем сцепление с мокрой поверхностью резиновой смеси. Это обеспечивает весьма заметное улучшение при выполнении поворота на мокрой земле.

Один способ изготовления такого протектора, в частности, раскрыт в документе WO 2006069912. В соответствии с данным способом изготовления, на первом этапе предусмотрено, что материал, предназначенный для создания покрывающего слоя, вводится в невулканизированную шину в форме одной или более вставок с использованием инжекторной насадки. Затем на втором этапе вставке или вставкам придается форма с помощью ребер вулканизирующей пресс-формы, так что они покрывают боковые поверхности, сформованные ребрами.

Такой способ изготовления имеет свои ограничения, в особенности, когда речь идет о получении прецезионной формовки. Более конкретно, во время формовки, вставка испытывает значительное сдвигающее усилие от ребра, преобразующего вставку в слой меньшей толщины. Сдвигающее усилие может вызывать образование трещин внутри вставки, затрудняя контроль за движением материала, из которого выполнена вставка. Форма и толщина покрывающего слоя, образованного таким образом, могут быть достаточно случайными. Таким образом, снижаются преимущества характеристик шины, приобретаемые за счет слоя.

Дополнительно, при таком способе изготовления необходимо выравнивать вставки с ребрами. Это усложняет изготовление протектора.

Таким образом, существует необходимость усовершенствовать объединение покрывающего слоя с боковыми поверхностями канавок протектора шины.

ОПРЕДЕЛЕНИЯ

“Шина” означает все типы эластичных шин независимо от того, подвергаются они внутреннему давлению или нет.

“Невулканизированная шина” или “невулканизированная форма” шины означает совмещение множества резиновых полуфабрикатов в виде лент или листов, которые могут быть или не быть армированными. Невулканизированная шина предназначена для вулканизации в пресс-форме с целью получения шины.

“Протектор” шины означает объем резинового материала, ограниченного боковыми поверхностями и двумя главными поверхностями, одна из которых предназначена для вступления в контакт с поверхностью дороги при качении шины.

“Поверхность протектора” означает поверхность, образованную теми точками на протекторе шины, которые вступают в контакт с поверхностью дороги при качении шины.

“Пресс-форма” означает множество отдельных формовочных элементов, которые при достаточно близком совмещении друг с другом образуют тороидальную формовочную полость.

“Формовочный элемент” пресс-формы означает часть пресс-формы. Формовочным элементом является, например, сегмент пресс-формы.

“Формовочная поверхность” формовочного элемента означает поверхность пресс-формы, предназначенную для формовки поверхности протектора шины.

“Лезвие” пресс-формы означает выступ, выходящий из формовочной поверхности. В категории лезвий различают лезвия для щелевидных канавок, которые имеют ширину менее 2 мм, и ребра, которые имеют ширину 2 мм или более. Лезвия для щелевидных канавок предназначены для формовки щелевидных канавок в протекторе шины, то есть прорезей, которые, по меньшей мере, частично закрываются на контактном участке, которым шина осуществляет контакт с землей. Ребра предназначены для формовки в протекторе канавок, то есть, прорезей, которые не закрываются на контактном участке, которым шина осуществляет контакт с землей.

“Лезвие с закругленным концом” означает, что конец лезвия является куполообразным.

“Высота лезвия” означает расстояние между формовочной поверхностью пресс-формы и концом лезвия.

“Острый угол” означает угол менее 90°.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к формовочному элементу пресс-формы для формовки и вулканизации протектора шины. Протектор содержит поверхность протектора, предназначенную вступать в контакт с землей при качении шины. Формовочный элемент содержит формовочную поверхность, предназначенную для формовки части поверхности протектора шины, и лезвие длиной L и высотой Hc, предназначенное для формовки щелевидных канавок или канавок в протекторе и имеющее закругленный конец, проходящий по длине лезвия в направлении протяженности X. Формовочный элемент содержит два режущих средства, расположенных на обоих лезвиях, на некотором расстоянии от лезвия. Каждое режущее средство содержит на одном конце чередование выступов и выемок, проходящих в направлении протяженности X. Расстояние от выступов до формовочной поверхности больше или равно высоте Hc лезвия.

Режущие средства приспособлены нарезать покрывающий слой, покрывающий невулканизированную шину. Само лезвие формует прорезь в протекторе и одновременно направляет часть материала, из которого создан покрывающий слой, в прорезь, сформованную таким образом.

Изобретение, таким образом, предлагает, что покрывающий слой нарезается, и часть этого слоя размещается в прорези во время одного и того же перемещения формовочного элемента относительно невулканизированной шины. Наличие выступов вблизи режущего средства создает концентрацию усилий на покрывающем слое, таким образом, облегчая нарезку.

В альтернативном варианте осуществления, выступы режущего средства заострены.

Нарезка покрывающего слоя дополнительно улучшена.

В предпочтительном варианте осуществления, расстояние между двумя соседними выступами находится в интервале между 3 и 4 мм.

Это обеспечивает не слишком большое расстояние между двумя выступами, что облегчает нарезку покрывающего слоя.

В предпочтительном варианте осуществления, выступы заточены, каждый выступ, таким образом, образует острый угол α в плоскости сечения, перпендикулярного направлению протяженности X.

Это впоследствии улучшает нарезку покрывающего слоя.

В альтернативном варианте осуществления, выемки закруглены.

Это впоследствии препятствует присутствию острых кусочков резины на участке протектора шины, формуемого и вулканизируемого формовочным элементом. Острые кусочки резины могут привести к тому, что в протекторе начнут появляться трещины.

В альтернативном варианте осуществления, по меньшей мере, часть выемок проходят вглубь режущего средства.

В дополнение к прорезям, сформованным лезвиями, протектор содержит прорези, сформованные режущим средством. Задавая продолжения всех или части выемок в режущем средстве, создается один или несколько мостиков из резины между двумя стенками прорези, сформованной режущим средством. Это впоследствии ограничивает потери жесткости в протекторе.

В альтернативном варианте осуществления, в плоскости сечения, перпендикулярного направлению протяженности, лезвие имеет профиль длиной Lp, обладающий симметрией относительно оси симметрии, перпендикулярной формовочной поверхности, при этом ось симметрии пересекает профиль лезвия по кромке лезвия, образуя два субпрофиля, причем для каждого режущего средства, расстояние между выступом режущего средства и осью симметрии профиля меньше или равно длине субпрофиля, прилегающего к режущему средству.

Контролируя положение режущего средства относительно лезвия, можно быть уверенным, что присутствие материала покрывающего слоя на поверхности протектора будет ограничено, и подавляющая часть материала попадет в прорез. Это, таким образом, улучшает общий внешний вид шины, поскольку материал, принадлежащий покрывающему слою, может отличаться по цвету и фактуре от резиновой смеси, из которой изготовлен протектор.

В альтернативном варианте осуществления, режущее средство содержит, по меньшей мере, две ветви, при этом каждая ветвь имеет чередование выступов и выемок.

Как уже было сказано, каждое режущее средство оставляет прорез в протекторе. Прорезь добавляется к прорези, создаваемой лезвием. Режущее средство, таким образом, увеличивает отношение канавок-к-резине на поверхности протектора. Путем создания режущего средства, содержащего два чередования выступов и выемок, материал, принадлежащий покрывающему слою, можно помещать в две прорези, сформованных двумя соседними лезвиями, и это может быть достигнуто без увеличения отношения канавок-к-резине на поверхности протектора.

В альтернативном варианте осуществления, режущее средство имеет такую ширину ребра, при которой режущее средство имеет на одном конце, по меньшей мере, два чередования выступов и выемок, удаленных друг от друга.

Часть покрывающего слоя нарезается двумя чередованиями выступов и выемок и вводится вглубь невулканизированной шины режущим средством. После вулканизации данная часть покрывающего слоя покрывает дно канавки, сформованной режущим средством. Таким образом, выбирая подходящий материал для покрывающего слоя, воду можно заставлять течь по канавкам, и поведение шины на мокрой земле может быть, таким образом, улучшено.

Другим предметом изобретения является пресс-форма для формовки и вулканизации протектора шины, содержащая множество вышеописанных формовочных элементов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения вытекают из следующего описания, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

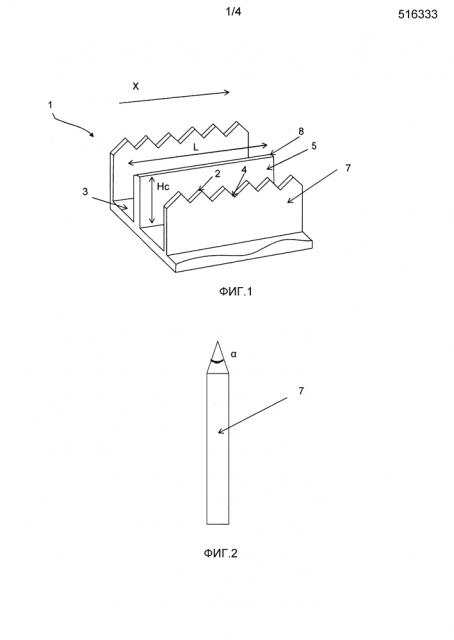

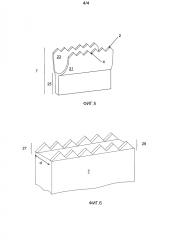

фиг. 1 - схематичный вид в перспективе части формовочного элемента в соответствии с изобретением;

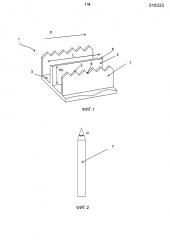

фиг. 2 - вид в разрезе режущего средства формовочного элемента в соответствии со вторым вариантом осуществления;

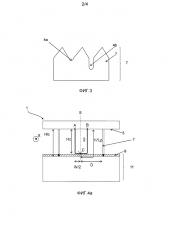

фиг. 3 - режущее средство формовочного элемента в соответствии с третьим вариантом осуществления;

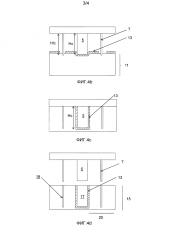

фиг. 4a - первый этап формовки, использующий формовочный элемент с фиг. 1, на котором концы режущего средства находятся в контакте с покрывающим слоем, покрывающим невулканизированную шину;

фиг. 4b - второй этап формовки, на котором лезвие находится в контакте с покрывающим слоем;

фиг. 4c - третий этап формовки, на котором режущее средство и лезвие полностью располагаются в невулканизированной шине;

фиг. 4d - схематичный вид части протектора шины после формовочных этапов с фиг. 4a-4c;

Фиг. 5 - вид в перспективе режущего средства формовочного элемента в соответствии с четвертым вариантом осуществления; и

фиг. 6 - вид в перспективе режущего средства формовочного элемента, в соответствии с пятым вариантом осуществления.

В последующем описании элементы, которые по существу идентичны или подобны друг другу, будут обозначаться одинаковыми ссылочными позициями.

На фиг. 1 изображен формовочный элемент 1 в соответствии с изобретением.

В частности, формовочный элемент 1 содержит формовочную поверхность 3, предназначенную для формовки части поверхности протектора шины. Формовочный элемент 1 также содержит лезвия 5 длиной L и высотой Hc, из которых только одно изображено здесь, чтобы сделать изобретение более понятным. Лезвием, в данном случае, является ребро 5, предназначенное для формовки канавки в протекторе шины. Под “канавкой” в протекторе шины подразумевается прорезь в протекторе, ширина которого, то есть, расстояние, разделяющее две боковые стенки канавки, больше чем 2 мм. Ребро 5 проходит по высоте от формовочной поверхности 3. Ребро 5 также проходит по длине в направлении протяженности X, выступая из формовочной поверхности 3. В пресс-форме данное направление может быть круговым направлением, следующим за окружностью пресс-формы. В качестве альтернативы, направление протяженности является поперечным направлением, перпендикулярным круговому направлению пресс-формы. В другой альтернативной форме, данное направление протяженности является наклонным направлением, составляющим ненулевой угол с круговым направлением и с поперечным направлением пресс-формы.

Следует отметить, что в данном случае лезвие 5 имеет один закругленный конец 8.

Формовочный элемент 1 на фиг. 1 также содержит два режущих средства 7, расположенных на каждой стороне ножа 5 на определенном расстоянии от лезвия. Режущие средства проходят по длине в направлении, параллельном к направлению X ребра 5. “Параллельное направление” означает, что направление протяженности режущего средства образует с направлением протяженности X ребра угол в интервале от -5° до +5°. Высота Hlc режущего средства, по меньшей мере, равна высоте Hc ребра.

Каждое режущее средство 7 содержит на одном конце чередование выступов 2 и выемок 4, проходящих в направлении протяженности X.

Следует отметить, что расстояние от выступов 2 до формовочной поверхности 3 больше или равно высоте Hc лезвия.

В варианте осуществления, показанном на фиг. 1, выступы 2 заострены. В качестве альтернативы, данные выступы могут иметь другую форму. Например, данные выступы могут быть закругленными.

Следует также отметить, что расстояние между двумя соседними выступами 2 ограничено. Например, это расстояние находится в интервале от 3 мм до 4 мм.

На фиг. 2 изображен вид в разрезе альтернативной формы режущего средства 7 в плоскости сечения, перпендикулярной направлению протяженности X. На этом виде выступ 2 заточен, чтобы создать острый угол α, то есть угол меньше 90°. В одном предпочтительном варианте осуществления, угол α меньше или равен 60°. В качестве альтернативы, угол α меньше или равен 35°.

На фиг. 3 изображено режущее средство в соответствии с третьим вариантом осуществления. В данном варианте осуществления, выемки 4a, 4b закруглены. Некоторые выемки 4b также проходят вглубь режущего средства 7.

На фиг. 4a-4d показаны различающиеся этапы формовки протектора шины с использованием формовочного элемента с фиг. 1.

Более конкретно, на фиг. 4a изображен формовочный элемент в плоскости сечения, перпендикулярной направлению протяженности X. В этой плоскости сечения ребро 5 имеет поперечное сечение, обладающее симметрией относительно оси симметрии S. Ось симметрии S в данном случае проходит по высоте Hc ребра и делит ребро 5 на два полуребра шириной W/2.

Ребро здесь имеет в целом прямоугольное поперечное сечение, с областями соединения между боковыми поверхностями ребра и верхней поверхностью данного ребра, которые закруглены.

В дополнительных альтернативных вариантах осуществления, помимо прямоугольной формы, сечение ребра может иметь другую форму, например, квадратную форму, треугольную форму и т.д.

Следует также отметить, что между двумя точками пересечения A и B ребра 5 с формовочной поверхностью 3, сечение ребра 5 имеет профиль, выделенный жирной линией на фиг. 4a. Данный профиль имеет такую длину профиля Lp, что Lp=2*(Hc+W/2), то есть, такую, что длина профиля Lp соответствует удвоенной высоте Hc ребра 5, к которой добавляется ширина W данного ребра.

В примере с фиг. 4a точки пересечения A и B легко определяемы, если боковые стенки ребра 5 перпендикулярны формовочной поверхности 3. В качестве альтернативы, если боковые стенки ребра встречаются с формовочной поверхностью 3 на двух закругленных соединяющих участках, образующих две дуги круга, точки пересечения A и B, соответственно, принадлежат пересечению дуг круга с прямыми линиями, проходящими через центры круглых дуг и делящими данные дуги на две идентичные полудуги.

Выступы режущего средства 7 приспособлены для нарезки покрывающего слоя, покрывающего невулканизированную форму 11 шины.

Следует отметить, что для облегчения операции нарезки, выступы могут быть заблаговременно закалены для улучшения механической целостности режущего средства. Например, выступы могут быть закалены специальной термообработкой. В качестве альтернативы, для выступов можно задавать более прочный материал, чем для остального формовочного элемента.

Следует также отметить, что режущие средства 7 расположены в формовочном элементе 1, так что расстояние D между режущими средствами и осью симметрии S сечения ребра 5 меньше или равно половине длины Lp профиля сечения так, что D=Hc*W/2. Иначе говоря, пересекая профиль ребра 5 в точке C, ось симметрии S создает два субпрофиля. Один первый субпрофиль соответствует сегменту A-C, а второй субпрофиль соответствует сегменту B-C. Для каждого режущего средства расстояние между выступом данного режущего средства в плоскости на фиг. 4a и осью симметрии S меньше или равно длине прилегающего к данному режущему средству субпрофиля, то есть, субпрофиля, принадлежащего ближайшему полуребру режущего средства. В примере с фиг. 4a ближайшим субпрофилем режущего средства 7 является субпрофиль, соответствующий сегменту B-C.

Фиг. 4a раскрывает первый этап, на котором формовочный элемент 1 и невулканизированная шина 9 перемещаются ближе друг к другу. Такое движение, например, инициируется мембраной (не показана) в пресс-форме. Под действием объема пара под давлением, мембрана расширяется и толкает невулканизированную шину к формовочному элементу 1. Более конкретно, на фиг. 4a показан момент, когда режущее средство 7 начинает нарезать покрывающий слой 9. Этап нарезания облегчается действием выступа режущего средства.

На фиг. 4b показан второй этап, на котором ребро 5 вдавливается в невулканизированную шину 11. Более конкретно, на данном этапе ребро 5 вступает в контакт с нарезаемой частью 13 покрывающего слоя. Ребро 5, таким образом, вводит часть 13 вглубь невулканизированной шины 11.

Здесь следует отметить, что высота Hlc режущего средства 7 больше высоты Hc ребра 5. Таким образом, этап нарезки на фиг. 4a происходит до этапа, на котором ребро 5 вдавливается в невулканизированную шину 11. В качестве альтернативы, можно задавать высоту Hlc режущего средства 7 такой же, как высота Hc ребра 5. В таком случае, этап с фиг. 4a и этап с фиг. 4b происходят одновременно.

На фиг. 4c показан третий этап, на котором ребро 5 вдавливается в невулканизированную шину на всю свою высоту Hc. Таким образом, часть 13 покрывающего слоя полностью оказывается внутри невулканизированной шины. После выполнения данного этапа, можно вулканизировать невулканизированную шину, то есть, переводить резиновый материал, из которого выполнена невулканизированная шина, из пластичного состояния в эластичное состояние. Данный этап вулканизации также может изменять внутреннюю структуру покрывающего слоя.

На фиг. 4d изображен результат различающихся этапов формовки и вулканизации невулканизированной шины, показанных на фиг. с 4a по 4c. Часть протектора 15, полученная таким образом, содержит канавку 17, полученную формовкой резины вокруг ребра 5, и две щелевидные канавки 19, полученные формовкой резины вокруг двух режущих средств 7. Здесь следует отметить, что все стенки канавки, то есть, боковые стенки и нижняя стенка, примыкающая к боковым стенкам, покрываются нарезаемой частью 13 покрывающего слоя.

В зависимости от вида материала, из которого выполнен покрывающий слой, блоку 20, разделенному на части канавкой 17, могут придаваться специальные свойства. Таким образом, если есть желание улучшить сцепление протектора на снегу, то может использоваться покрывающий материал, имеющий при максимальном изменяющемся напряжении 0,7 МПа с частотой 10 Гц и температуре -10°C, динамический модуль сдвига G* более 60 МПа и, предпочтительно, более 200 МПа.

В настоящем документе термины «модуль упругости G'» и «модуль вязкости G''» означают динамические свойства, хорошо известные специалистам в данной области техники. Данные свойства измеряются анализатором вязкости Metravib VA4000 на опытных образцах, сформованных из необработанных смесей. Использованы такие опытные образцы, как те, что описаны в стандарте ASTM D 5992-96 (версия, опубликованная в сентябре 2006 года, первоначально утверждена в 1996 году) на фиг. X2.1 (повторный вариант осуществления). Диаметр опытного образца составляет 10 мм (и таким образом имеет круглое сечение 78,5 мм2), толщина каждого из участков резиновой смеси составляет 2 мм, демонстрируя соотношение “диаметр к толщине” равное 5 (в отличие от стандарта ISO 2856, упомянутого в параграфе X2.4 ASTM, который рекомендует значение соотношения d/L равное 2). Реакция опытного образца вулканизированной резиновой смеси, подвергаемого простому переменному сдвиговому синусоидальному усилию с частотой 10 Гц, записывается. Опытный образец нагружается синусоидальной сдвиговой силой с частотой 10 Гц, с усилием (0,7 МПа), прилагаемым симметрично относительно его положения равновесия. Измерения проводятся с повышением температурного градиента 1,5°С в минуту, с температуры Tmin ниже температуры стеклования (Tg) материала, до температуры Tmax, которая может соответствовать плато резины в материале. До начала изгиба, опытный образец стабилизируется при температуре Tmin в течение 20 минут для получения одинаковой температуры по всему опытному образцу. Применяемым результатом является динамический модуль упругости при сдвиге (G') и модуль вязкости при сдвиге (G'') при выбранных температурах (в данном случае, 0°, 5° и 20°C). “Комплексный модуль” G* определяется как абсолютное значение комплексной суммы модуля упругости G' и модуля вязкости G'': .

В альтернативном варианте осуществления, эластомерный материал покрывающего слоя содержит смесь на основе, по меньшей мере, одного диенового эластомера с очень высоким содержанием серы, такого как эбонит.

В другом альтернативном варианте осуществления, покрывающий слой содержит множество волокон, например, трехмерное множество волокон, образующих фетр. Волокна данного фетра могут выбираться из группы, состоящей из текстильных волокон, минеральных волокон и их сочетаний. Следует также отметить, что волокна фетра могут выбираться из группы текстильных волокон естественного происхождения, например, из группы шелка, хлопка, бамбука, целлюлозы, шерстяных волокон и их сочетаний.

В другом альтернативном варианте осуществления, эластомерный материал покрывающего слоя содержит смесь на основе, по меньшей мере, одного термопластичного полимера, такого как, полиэтилентерефталат (ПЭТ). Такой полимер может иметь модуль Юнга более 1 ГПа.

Следует отметить, что покрывающий слой может быть единственным слоем. В качестве альтернативы, покрывающий слой может содержать несколько слоев разных смесей. Например, материал, составляющий нижнюю часть покрывающего слоя, контактирующего с невулканизированной шиной, может выбираться таким образом, чтобы улучшать способность покрывающего слоя скользить по невулканизированной шине, когда ребро вводит покрывающий слой вглубь невулканизированной шины. Материал, из которого выполнен нижний слой, может, например, быть хлопком или предвулканизированной резиной. Подобным образом, материал, из которого выполнена верхняя часть покрывающего слоя, выбирается исходя из свойств, придаваемых протектору, например, улучшенного сцепления при движении по заснеженной поверхности.

На фиг. 5 показана альтернативная форма режущего средства 7, которое содержит, по меньшей мере, две ветви 21, 23. Каждая ветвь содержит чередование выступов 2 и выемок 3. Ветви здесь изогнуты и соединяются на стволе 25. В качестве альтернативы, ветви могут быть прямыми.

На фиг. 6 показана другая альтернативная форма режущего средства 7, которое имеет ширину ребра. Ребро на одном конце содержит два чередования 27, 29 выступов и выемок. Эти чередования разнесены друг от друга на расстояние d.

Изобретение также относится к пресс-форме, содержащей множество формовочных элементов, как описано со ссылкой на различные альтернативные варианты, приведенные выше.

Изобретение не ограничивается описанными и изображенными примерами, и различные модификации могут быть выполнены без отхода от его объема.

Например, ребро с фиг. 1 может иметь любую другую форму помимо прямоугольной формы, например, гексагональную, треугольную, ромбовидную или какую-либо другую форму.

В другом альтернативном варианте осуществления, можно запланировать, чтобы лезвие имело размеры лезвия для щелевидных канавок, оканчивающееся выступом на конце.

Все комбинации форм режущего средства и форм лезвий возможны.

В другом альтернативном варианте осуществления, лезвие проявляет частичную симметрию. Например, лезвие содержит полувыступ на конце, создавая ассиметрию. В данном контексте можно определить оси симметрии для симметричных частей лезвия. В этом случае можно также определить два субпрофиля, используя пересечение оси симметрии с профилем лезвия. Из-за асимметрии на конце лезвия данные два субпрофиля имеют разные длины.

1. Формовочный элемент пресс-формы для формовки и вулканизации протектора шины, содержащего поверхность протектора, контактирующую с землей при качении шины, при этом формовочный элемент (1) содержит формовочную поверхность (3), предназначенную для формовки части поверхности протектора шины, и лезвие (5) длиной L и высотой Hc, предназначенное для формовки щелевидных канавок или канавок в протекторе и имеющее закругленный конец (8), проходящий по длине лезвия в направлении протяженности X, отличающийся тем, что он содержит два режущих средства (7), расположенных с обеих сторон лезвия на заданном расстоянии от лезвия, причем каждое режущее средство содержит на одном конце чередование выступов (2) и выемок (4, 4а, 4b), проходящих в направлении протяженности X, при этом расстояние от выступов до формовочной поверхности (3) больше или равно высоте Нc лезвия.

2. Формовочный элемент по п. 1, отличающийся тем, что выступы (2) режущих средств являются заостренными.

3. Формовочный элемент по п. 1 или 2, отличающийся тем, что расстояние между двумя соседними выступами находится в интервале от 3 до 4 мм.

4. Формовочный элемент по п. 1, отличающийся тем, что выступы заточены, причем каждый выступ образует острый угол α в плоскости сечения, перпендикулярного направлению протяженности X.

5. Формовочный элемент по п. 1, отличающийся тем, что выемки (4a, 4b) являются закругленными.

6. Формовочный элемент по п. 1, отличающийся тем, что, по меньшей мере, часть выемок проходит вглубь режущих средств.

7. Формовочный элемент по п. 1, отличающийся тем, что в плоскости сечения, перпендикулярного направлению протяженности X, лезвие имеет профиль длиной Lp, обладающий симметрией относительно оси симметрии (S), перпендикулярной формовочной поверхности (3), причем ось симметрии пересекает профиль лезвия по кромке лезвия, создавая два субпрофиля (А-С, В-С), при этом для каждого режущего средства (7) расстояние (D) между выступом режущего средства и осью симметрии профиля меньше или равно длине (*Lp) субпрофиля, прилегающего к режущему средству.

8. Формовочный элемент по п. 1, отличающийся тем, что режущее средство содержит, по меньшей мере, две ветви, каждая из которых имеет чередование выступов (2) и выемок (4).

9. Формовочный элемент по п. 1, отличающийся тем, что режущее средство имеет ширину ребра и имеет на одном конце, по меньшей мере, два чередования (27, 29) выступов и выемок, которые отстоят друг от друга.

10. Пресс-форма для формовки и вулканизации протектора шины, отличающаяся тем, что она содержит множество формовочных элементов по любому из пп. 1-9.