Устройство для лазерной обработки и способ лазерной обработки, содержащие синглетную линзу для фокусировки

Иллюстрации

Показать всеИзобретение относится к способу и устройствам для лазерной обработки и может быть использовано для расплавления, испарения или резки материла под действием лазерного излучения. В устройстве несфокусированный свет (А) от точки (В) выхода света излучается на синглетную линзу (8). Линза (8) фокусирует лазерный свет (А) и направляет его на точку обработки детали (7). Расстояние (ma, mb) между линзой (8) и точкой (В) выхода света и расстояние (la, lb) между линзой (8) и точкой обработки детали (7) и расстояние между точкой (В) выхода света и упомянутой выше точкой обработки могут изменяться. При этом достигается расширение технологических возможностей устройства и способа, заключающееся в обработке деталей различной толщины, и повышается точность лазерной обработки. 5 н. и 35 з.п. ф-лы, 6 ил.

Реферат

Настоящая заявка испрашивает приоритет заявки № ЕР 10195433, поданной 16 декабря 2010 г., а также испрашивает приоритет как непредварительная заявка предварительной заявки США №61/423992, поданной 16 декабря 2010 г.; обе из которых, заявка ЕР 10195433 и предварительная заявка США №61/423992, явно включены в настоящий документ посредством ссылки во всей полноте для всех намерений и целей, как если бы они были здесь должным образом изложены.

Изобретение относится к устройству лазерной обработки, содержащему выход для лазерного излучения в обрабатывающую головку (точку выхода света), испускающий несфокусированный лазерный свет, и одиночную линзу после точки выхода света в направлении излучения, которая фокусирует лазерный свет и предназначена направлять сфокусированный лазерный свет на точку обработки и которая является перемещаемой в направлении излучения. Дополнительно, изобретение относится к применению устройства лазерной обработки.

Обработка материалов с помощью лазера известна давно. Пучок света высокой энергии направляется на материал и расплавляет, испаряет и/или сжигает его. Материалы могут, таким образом, разделяться (лазерная резка), а также соединяться (лазерная сварка). Для этой цели используются, например, CO2-лазеры, дисковые лазеры, Nd:YAG-лазеры, волоконные лазеры и, с недавнего времени, также диодные лазеры. Важным пунктом в случае обработки материалов, используя лазеры, является фокусировка лазерного пучка в фокальное пятно.

Например, документ DE 202007018689 U1 раскрывает предназначенную для этой цели систему, чтобы активно регулировать положение фокуса в оптических системах лазерного излучения высокой энергии для механической обработки материалов. Эта система состоит из датчика для обнаружения положения фокуса, управляющего процессора и подвижной оси оптической системы для изменения и корректировки положения фокуса.

Другие решения для регулировки положения фокуса лазерного луча раскрыты в документах WO 2008/019 681 A1, US 2010/0096370 A1, ЕР 2042258 A1, WO 2009/016645 А2, US 7786404 B2, ЕР 1998215 A1 и ЕР 0536951 А2.

Другие документы описывают лазерные обрабатывающие головки, которые, в дополнение к средствам привода для фокусирования оптической системы, также содержат более или менее сложные механизмы компенсации, связанные с подачей рабочего газа, чистящего газа и/или охлаждающего газа. Принцип действия этих механизмов компенсации обычно основан на том факте, что изменение давления упомянутых выше вспомогательных газов может вести к нежелательному смещению фокусирующей оптической системы. Например, увеличение количества рабочего или режущего газа под фокусирующей оптической системой ведет к повышенному давлению в фокусирующей оптической системе. Цель такого средства компенсации состоит в компенсации этого увеличения давления посредством поршневых поверхностей, действующих в противоположных направлениях.

В этом типе устройства лазерной обработки средство привода для фокусирующей оптической системы состоит либо из механических или гидравлических приводов, расположенных снаружи лазерной обрабатывающей головки, либо это средство интегрируется в стенки лазерной обрабатывающей головки. Камеры со стенками находятся при повышенном давлении текучей среды, в каждом случае воздействующей на поверхность поршня, которая, в свою очередь, соединяется с фокусирующей оптической системой или составляет ее часть.

К этим документам относятся, в частности, ЕР 1743726 В1 и ЕР 2018933 В1 (оба от Fanuc), ЕР 2062676 А1 и ЕР 2062679 А1 (оба от заявителя) и DE 4317384 A1, DE 4129278 A1, DE 19628857 A1, US 6204473 B1, FR 2923168 А1 и US 6204473 В1.

Недостатком этих вариантов осуществления является то, что средство компенсации требует большого пространства и средство привода "раздувает" лазерную обрабатывающую головку и, как результат их интеграции в стенки лазерной обрабатывающей головки, они недоступны для технического обслуживания и ремонтных работ.

Дополнительно, документ US 5,815,626 А раскрывает лазерное устройство оптической передачи для передачи лазерного луча, содержащее оптическое волокно с градиентным показателем преломления оптического волокна, в котором показатель преломления в центре и на периферийном участке упомянутого ядра упомянутого оптического волокна различны. Дополнительно, лазерное устройство содержит систему оптического волокна с падением, имеющую наименьшую сфокусированную точку на боковой плоскости падения в упомянутом оптическом волокне, через которую лазерный луч вводится в упомянутое оптическое волокно или вблизи упомянутой боковой плоскости падения упомянутого оптического волокна.

Кроме того, документ JP 2001-129679 раскрывает оптическую систему, в которой распределение силы лазерного луча, падающего на асферическую линзу, преобразуется асферической линзой, расположенной на оси лазерного луча, созданного генератором лазерного луча, в такое распределение силы света, что интенсивность энергии наклонена в направлении периферической области.

Кроме того, документ JP 2002-283085 раскрывает асферическую линзу на внешней стороне резонатора лазерного генератора, в которой элемент кривизны асферической линзы является суммой элемента конвергентной кривизны, которая одинакова по всей плоскости, и элемента дивергентной кривизны, которая пропорциональна распределению интенсивности луча в месте расположения линзы. Кроме того, установка содержит оптическую систему передачи луча, предназначенную для направления лазерного луча, переданного от асферической линзы к точке обработки, и переноса положения фокального пятна, соответствующего элементу конвергентной сферической кривизны асферической линзы, на точку обработки.

Наконец, документ JP 2006-035247 раскрывает оптическую систему с излучающей частью для излучения лазерного луча вокруг центра оптической оси и асферической линзой, расположенной вокруг центра оптической оси перед микросхемным полупроводниковым лазером ваттной мощности. Значение F варьируется, изменяя расстояние от излучающей части до положения фокуса асферической линзы и расстояние от положения фокуса асферической линзы до части, собирающей свет. Использование асферической линзы деформирует форму лазерного луча в заданную форму, чтобы повысить эффективность сварки.

Решения, раскрытые на предшествующем уровне техники, частично конструируются очень технически сложным способом. Это повышает стоимость устройства лазерной обработки и также делает его чувствительным к неисправности. Кроме того, несмотря на их сложность, эти станки страдают плохой гибкостью.

Проблема, решаемая настоящим изобретением, состоит в обеспечении улучшенного устройства лазерной обработки В частности, должна быть улучшена гибкость устройства лазерной обработки, притом что сложность таких устройств должна оставаться низкой.

В соответствии с изобретением, эта проблема решается устройством лазерной обработки типа, упомянутого вначале, в котором расстояние между линзой и точкой выхода света, расстояние между линзой и точкой обработки обрабатываемой детали и расстояние между точкой выхода света и упомянутой выше точкой обработки являются изменяемыми.

В соответствии с изобретением, эта проблема дополнительно решается применением устройства лазерной обработки, содержащего выход для лазерного излучения в обрабатывающую головку (точку выхода света), который предусмотрен для испускания несфокусированного лазерного света, одиночную линзу после точки выхода света в направлении излучения, которая фокусирует лазерный свет и предназначена направлять сфокусированный лазерный свет на точку обработки обрабатываемой детали, при этом расстояние между линзой и точкой выхода света является изменяемым для резания обрабатываемой детали.

В соответствии с изобретением, сходимость лазерного луча, выходящего от линзы, и поэтому положение фокуса, а также глубина фокусировки рабочего луча являются изменяемыми. Более короткие расстояния приводят к слабо сходящемуся лучу с относительно большой фокальной точкой, но при этом также к относительно большой глубине резкости. Напротив, более длинные расстояния приводят к относительно малой фокальной точке с малой глубиной резкости.

Это предоставляет большое преимущество по сравнению с предшествующим уровнем техники. В лазерных обрабатывающих головках, коммерчески доступных в настоящее время, в частности, для резания с использованием волоконных лазеров, существует конкретное ограничение, что глубина резкости сфокусированного луча обычно меньше 2 мм. Это означает, что в случае обрабатываемых деталей малой толщины могут быть достигнуты высокие плотности мощности и, таким образом, высокие скорости подачи. Однако в случае обрабатываемых деталей большей толщины, от 4 мм, допуски на фокальную точку являются низкими и кривая радиуса луча больше не адаптируется к размеру обрабатываемой детали. Плотности мощности и скорость подачи, таким образом, снижаются или должны компенсироваться более высокими лазерными мощностями. Однако повышенная лазерная мощность не решает проблему относительно широкого и "уродливого" разреза и связана со значительным увеличением стоимости.

Настоящее изобретение позволяет боковое и осевое увеличение в фокальной области рабочего луча с помощью осей осевого перемещения с индивидуальной линзой для дифракционной оптимизации изображения. Геометрия луча может, таким образом, непрерывно адаптироваться к размеру обрабатываемой детали без необходимости изменения качества луча или замены рабочего волокна. Изобретение, таким образом, предлагает не только особо простую конструкцию лазерного станка, но также согласует лазерную мощность с толщиной обрабатываемой детали, подлежащей обработке.

Поскольку расстояние между линзой и точкой обработки обрабатываемой детали (в частности, точкой выхода рабочего луча и/или расстояние между точкой выхода света и упомянутой выше точкой обработки) может различаться, фокус может быть установлен независимо от регулировки глубины резкости. Например, конец лазерного выходного наконечника (например, режущего наконечника) может рассматриваться как точка выхода рабочего луча, то есть как последняя точка лазерного луча, который все еще лежит внутри устройства лазерной обработки. В этом конкретном варианте точка выхода рабочего луча может поддерживаться на постоянном расстоянии от обрабатываемой детали, так как линза и/или точка выхода света перемещается внутри устройства лазерной обработки, например, в его обрабатывающей головке.

В частности, лазерный свет направляется непосредственно на точку обработки, то есть без промежуточного позиционирования дополнительных элементов формирования диаграммы направленности луча.

В соответствии с изобретением, помимо прочего, конструкция устройства лазерной обработки значительно упрощается. Лазерное устройство может, таким образом, изготавливаться более рентабельным способом и быть менее восприимчивым к техническим сбоям. Всесторонние испытания неожиданно показали, что может быть достаточно одной единственной линзы, чтобы влиять на лазерный луч для подготовки упомянутого луча к обработке материалов.

Предпочтительно, если конец оптического волокна или диодного лазера обеспечивается в качестве точки выхода света. Например, свет CO2-лазера, Nd:YAG-лазера или диодного лазера может быть направлен к линзе, используя оптическое волокно. Однако можно также представить, что точка выхода света формируется концом волоконного лазера. Также может быть возможно, что точка выхода света формируется напрямую относительно предпочтительным диодным лазером.

Ради полноты картины, заметим, что устройство лазерной обработки, естественно, в целом может содержать больше одной единственной линзы, например, для подачи лазерного света в оптическое волокно или для других оптических систем.

Дополнительные предпочтительные варианты осуществления и разработки изобретения будут выясняться на основе зависимых пунктов формулы изобретения, а также из изучения описания в сочетании с чертежами.

Предпочтительно, если линза является асферической. Лазерный луч, таким образом, может быть легко подготовлен для обработки материалов.

Предпочтительно, если диапазон движения линзы/точки выхода света ограничивается освещаемой площадью, составляющей от 25% до 100% площади линзы. Таким образом, эффектов, вызванных частичным освещением упомянутой линзы, таких как кривизна линзы, тепловая линза и, в конце концов, разрушение линзы из-за тепловой перегрузки, можно избежать.

Также предпочтительно, если коэффициент Штреля больше 0,9 во всем диапазоне движения линзы/точки выхода света. Коэффициент Штреля (по имени физика и математика Карла Штреля) является мерой оптического качества оптических устройств. Он определяется как отношение максимальной интенсивности точечного источника в плоскости изображения к теоретической максимальной интенсивности идеальной оптической системы. Поддерживая коэффициент Штреля выше 0,9 во всем диапазоне движения/диапазоне увеличения устройства лазерной обработки, можно получить высококачественное резание.

Особенно предпочтительно, если асферические поверхности упомянутой линзы формируются с четной асферичностью. Асферичность обычно задается формулой, определяющей сферическую кривизну плюс полином. В соответствии с этим вариантом устройства лазерной обработки, упомянутый полином содержит только четные члены, то есть а2*х2+а4*х4+ … Четная асферичность предпочтительна для симметричного относительно оси выхода луча. В частности, это может быть определено таким образом, что коэффициент Штреля вблизи 1 обеспечивается в случае коротких фокусных расстояний, поскольку аберрации здесь имеют тенденцию быть относительно высокими. Определяя асферичность описанным выше способом, аберрации могут поддерживаться низкими во всем диапазоне движения линзы.

Также предпочтительно, если точка выхода света располагается относительно линзы таким образом, что нефокусированный лазерный свет контактирует непосредственно с линзой. Этот вариант изобретения особенно прост по конструкции, поскольку всего только одна единственная линза располагается между точкой выхода света и точкой обработки, и в одном из конкретных вариантов осуществления изобретения только одна эта единственная линза устанавливается в качестве единственного элемента формирования диаграммы направленности излучения.

Устройство лазерной обработки, которое содержит систему приводов, предназначенную для перемещения точки выхода света и линзы синхронно на одно и то же расстояние относительно точки обработки, в частности относительно точки выхода рабочего луча устройства лазерной обработки, является особенно выгодным. В этом случае, таким образом, просто изменяется расстояние между оптическим лазерным устройством и обрабатываемой деталью, но это не влияет на глубину резкости лазерного луча.

Как наиболее простая альтернатива, устройство лазерной обработки содержит систему приводов, предназначенную для перемещения линзы в малом диапазоне. При таком построении может изменяться только положение фокуса относительно точки выхода, тогда как глубина резкости остается почти постоянной.

В этом отношении особенно предпочтительно, если устройство лазерной обработки имеет первую систему привода для перемещения в сочленении линзы и точки лазерной обработки и вторую систему привода для изменения расстояния между линзой и точкой лазерной обработки. Однако система привода для линзы и дополнительная система привода для точки выхода света также являются возможными.

Предпочтительно, если упомянутая линза изготавливается из ZnS (сульфид цинка). Линзы, изготовленные из ZnS, обеспечивают лучшую теплопроводность и более высокий показатель преломления по сравнению с обычными стеклянными линзами.

Также предпочтительно, если упомянутая линза и/или ее держатель охлаждается текучей средой. Таким образом, линза и/или ее держатель сохраняют форму даже в случае высоких тепловых нагрузок, вызванных поглощением света лазера большой мощности. Текучей средой может быть жидкая или газообразная среда.

Кроме того, предпочтительно, если после линзы в направлении излучения устанавливается прозрачный диск, в частности, стеклянный диск или диск из пластмассового материала. Линза может, таким образом, легко защищаться от брызг при сварке и резке, а также от дыма. Прозрачный диск не предназначен для формирования диаграммы направленности излучения, но является, в основном, плоским. Поэтому он может заменяться экономически эффективным способом.

В частности, предпочтительно, если обеспечивается пространство между прозрачным диском и линзой, и линза и/или точка выхода света могут перемещаться, вводя в это пространство текучую среду и извлекая ее оттуда. В этом варианте изобретения линза и/или точка выхода света могут, таким образом, перемещаться системой пневматического или гидравлического привода. Если точка выхода света поддерживается неподвижной, расстояние между линзой и точкой выхода света может, таким образом, изменяться. Если, в отличие от этого, линза и точка выхода света могут перемещаться и объем между ними сохраняется постоянным, линза и точка выхода света могут, таким образом, перемещаться синхронно, вводя текучую среду в пространство между прозрачным диском и линзой или извлекая ее оттуда. Например, технологический газ, который часто применяется в любом случае для лазерной резки и лазерной сварки, может также использоваться для упомянутой выше регулировки.

Предпочтительно, если пространство между прозрачным диском и линзой обеспечивается герметичным способом, то линза и/или точка выхода света могут перемещаться, вводя в это пространство текучую среду и извлекая ее оттуда. Подобно упомянутым выше вариантам, линза и/или точка выхода света могут регулироваться гидравлически или пневматически. Расстояние между линзой и точкой выхода света изменяется.

Дополнительно, предпочтительно, если обеспечивается герметичное пространство перед точкой выхода света в направлении излучения, то тогда точка выхода света может перемещаться, вводя в это пространство текучую среду или извлекая ее оттуда. В этом варианте изобретения линза и/или точка выхода света могут перемещаться системой пневматического или гидравлического привода. Если линза поддерживается неподвижной, расстояние между линзой и точкой выхода света может при этом изменяться. Если, в отличие от этого, линза и точка выхода света могут перемещаться и объем между этими ними сохраняется постоянным, линза и точка выхода света могут, таким образом, перемещаться синхронно, вводя текучую среду в промежуток перед точкой выхода света или извлекая ее оттуда. Например, технологический газ, который часто применяется для лазерной резки и лазерной сварки, может также использоваться для упомянутой выше регулировки.

Предпочтительно, когда в области конуса рассеянного света линзы устанавливается светочувствительный датчик. Свойства луча и/или свойства линзы могут, таким образом, определяться без необходимости введения для этого датчика в лазерный луч высокой энергии и без необходимости ответвлять некоторую часть этого луча и направлять ее на датчик. Рассеянный свет, который фактически не используется для лазерной обработки, может все же, таким образом, предпочтительно использоваться.

В этом отношении особенно предпочтительно, если устройство лазерной обработки, соответствующее изобретению, содержит блок оценки, который соединяется с датчиком и предназначен для выполнения следующих этапов, на которых:

- определяют фактическую кривую силы света, измеренную датчиком во время движения точки выхода света и/или линзы,

- сравнивают эту фактическую кривую используемой линзы с заданной кривой идеальной линзы и включают тревогу, если расхождение между заданной кривой и фактической кривой превышает заданный порог.

В этом варианте конус рассеянного света перемещается по датчику, который определяет эту кривую силы света в поперечном сечении конуса рассеянного света. Это позволяет сделать вывод в отношении свойств луча и, в частности, также в отношении свойств линзы. Например, углубления и выпуклости на линзе, вызванные, например, брызгами и осаждениями при сварке, приводят к неправильной форме фактической кривой. Если эти отклонения от заданной кривой идеальной линзы слишком велики, это верный признак того факта, что линза стала непригодной.

Предпочтительно, когда полный угол выхода несфокусированного лазерного света в точке выхода света меньше 90°, в частности меньше 60°, и еще лучше меньше 45°. Источники света могут, таким образом, использоваться так, что никакие чрезмерно высокие требования на качество выходного луча не налагаются. Устройство лазерной обработки может поэтому изготавливаться экономически эффективным способом.

Наконец, предпочтительно, если устройство лазерной обработки содержит обрабатывающую головку, в которой располагаются точка выхода света и линза. Обрабатывающая головка формирует каждую часть, которая располагается на конце кинематической системы привода и из которой выходит лазерный луч. Если упомянутые выше компоненты содержатся в составе обрабатывающей головки, формируется обрабатывающая головка, которая, в частности, технически более проста и поэтому менее чувствительна к отказу.

Приведенные выше варианты осуществления и разработки изобретения могут быть объединены любым способом.

Настоящее изобретение в дальнейшем будет описано более подробно со ссылкой на варианты осуществления, поясняемые на схематических чертежах, на которых:

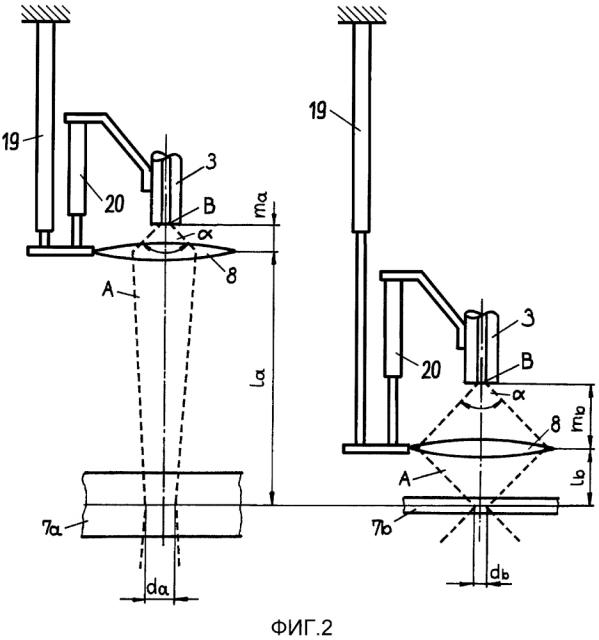

фиг. 1 - схематичный вид устройства лазерной обработки, соответствующего изобретению;

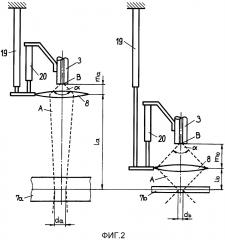

фиг. 2 - схематичный вид, показывающий, как лазерный луч направляется к обрабатываемым деталям различной толщины, используя построение, соответствующее изобретению;

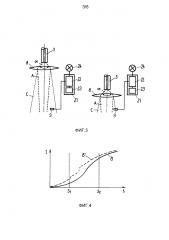

фиг. 3 - схематичное построение, соответствующее изобретению, где датчик располагается в конусе рассеянного света;

фиг. 4 - пример кривой интенсивности, зарегистрированной датчиком, показанным на фиг. 3;

фиг. 5 - вариант изобретения, в котором линза и точка выхода света могут регулироваться пневматически или гидравлически;

фиг. 6 - система газового охлаждения для линзы.

На чертежах, если не указано иное, схожие и подобные части обозначаются схожими ссылочными позициями, и функционально схожие элементы и признаки также обозначаются схожими ссылочными позициями.

На фиг. 1 показано примерное устройство 1 лазерной обработки, которое, например, содержит диодный лазер 2, оптическое волокно 3, обрабатывающую головку 4, салазки 5 портальной рамы и рельсы 6, и механически обрабатывает обрабатываемую деталь 7.

Устройство 1 лазерной обработки, показанное на фиг. 1, действует следующим образом:

Обрабатывающая головка 4 может перемещаться способом, известным по сути, по салазкам 5 портальной рамы в направлении х и упомянутая портальная рама может, в свою очередь, перемещаться вдоль рельсов 6 в направлении у, так чтобы обрабатывающая головка 4 могла выполнить любое перемещение в плоскости х-у. С помощью диодного лазера 2, генерируется лазерный свет, который направляется к обрабатывающей головке 4 посредством оптического волокна, после чего направляется на обрабатываемую деталь 7. Лазерный луч А затем контактирует с обрабатываемой деталью 7 в точке обработки. Во время перемещения обрабатывающей головки 4, обрабатываемая деталь 7 затем режется вдоль пути, проходимого обрабатывающей головкой 4, создавая, таким образом, разрез.

На фиг. 2 представлен схематический вид детали со стороны обрабатывающей головки 4, конкретно, конец оптического волокна 3, который формирует точку В выхода света, и линза 8.

Устройство 1 лазерной обработки, таким образом, содержит точку выхода света или выход В, который испускает несфокусированный лазерный свет А, а также единственную линзу 8, которая фокусирует лазерный свет А и направляет его на точку обработки обрабатываемой детали 7.

В этом конкретном примере угол а выхода относительно точки В выхода равен 90°. Точка В выхода света располагается относительно линзы 8 таким образом, что несфокусированный лазерный свет А напрямую контактирует с линзой 8. Дополнительно, в примере предполагается, что линза 8 является асферичной, однако возможно также использование например, плоско-выпуклой линзы.

Асферическая линза предпочтительно изготовлена из ZnS, пластмассового материала или оптического стекла (например, кварцевого стекла, Suprasil). Линза 8 предпочтительно охлаждается водой, в частности, при лазерной мощности более 2 кВт. Предпочтительно существует также компенсация силы сжатия на стороне падения линзы 8.

Как показано на фиг. 2, точка В выхода света может быть сформирована концом оптического волокна 3, в частности, концом волоконного лазера. Однако можно также представить точку В выхода света, которая должна быть сформирована диодным лазером (не показан), который предпочтительно располагается непосредственно внутри или сверху обрабатывающей головки 4 устройства 1 лазерной обработки.

В специальном тесте использовалось многомодовое волокно со ступенчатым профилем показателя преломления, которое имеет числовую апертуру NA>0,08 и формирует многомодовый луч с коэффициентом распространения луча (описывает способность лазеров к фокусировке в соответствии со стандартом ISO 11146) М2≥2.

Лазерный луч А, выводимый из волокна, фокусировался одиночной асферической линзой 8, в которой это изображение оптимизировалось с точки зрения дифракции. Конечно, эти чертежи должны рассматриваться как чисто иллюстративные. Другие значения также могут приводить к удовлетворительным результатам.

Изображение в левой стороне показывает оптическое волокно 3, точку В выхода света и линзу 8 во время обработки толстой обрабатываемой детали 7а, тогда как изображение в правой стороне показывает обработку тонкой обрабатываемой детали 7b.

В особенно предпочтительном варианте осуществления изобретения точка В выхода света и линза 8 располагаются таким образом, что луч с относительно слабой сходимостью направляется на толстую обрабатываемую деталь 7а во время ее обработки. Таким образом, выбирается, конечно, относительно большое фокальное пятно диаметром da, хотя благодаря слабой сходимости луча создается большая глубина его резкости, что является предпочтительным для обработки толстых обрабатываемых деталей 7а.

Наоборот, при механической обработке тонкой обрабатываемой детали 7b, точка В выхода света и линза 8 устанавливаются таким образом, что относительно сильно сходящийся луч направляется на обрабатываемую деталь 7b. Благодаря сильной сходимости луча, конечно, луч имеет малую глубину резкости, хотя создается относительно малое фокальное пятно диаметром db, что является предпочтительным для механической обработки тонких обрабатываемых деталей 7b.

Расстояние ma, mb между линзой 8 и точкой В выхода света и расстояние la, lb между линзой 8 и точкой обработки обрабатываемой детали 7 и/или расстояние между точкой В выхода света и упомянутой выше точкой обработки могут, таким образом, варьироваться.

В особенно предпочтительном варианте осуществления устройство 1 лазерной обработки, соответствующее изобретению, также содержит систему привода, предназначенную для перемещения точки В выхода света и линзы 8 синхронно на одно и то же расстояние относительно точки обработки. Например, устройство 1 лазерной обработки может содержать две оси/линейных двигателя 19, 20 для линейного перемещения, параллельных оси излучения. В этом примере обе оси/линейные двигатели 19, 20 для линейного перемещения крепятся к держателю линзы на их нижнем краю. Первая ось/линейный двигатель 19 дополнительно крепится к основанию оборудования для лазерной обработки, например, к части оборудования для лазерной обработки, которая остается на более-менее постоянном расстоянии от обрабатываемой детали 7.

Первая ось/линейный двигатель 19, таким образом, перемещает точку В выхода света вместе с линзой 8 и изменяет рабочее расстояние la, lb.

Вторая ось/линейный двигатель 20 крепится к держателю линзы на его нижнем краю и к держателю волокна на его верхнем краю. Вторая ось/линейный двигатель 20, таким образом, изменяет расстояние ma, mb между точкой В выхода света и линзой 8, за счет чего изменяются как положение фокуса, так и глубина резкости лазерного луча А.

Если расстояние ma, mb между точкой В выхода света и линзой 8 сокращается, рабочее расстояние la, lb, глубина фокусировки и радиус фокусного пятна, таким образом, увеличиваются. Вторая ось/второй линейный двигатель 20, следовательно, должен компенсировать большее рабочее расстояние la, lb, так что фокус снова попадает на обрабатываемую деталь 7.

В этом примере оси/линейные двигатели 19, 20 для линейного перемещения могут быть осуществлены, например, как пневматические или гидравлические цилиндры или как электрические шпиндельные двигатели. Однако могут быть также применимы другие виды линейных двигателей, такие как синхронные или асинхронные линейные двигатели или стержневые зубчатые приводные механизма.

Кроме того, следует заметить, что оси/линейные двигатели 19, 20 для линейного перемещения могут быть расположены по-другому. Например первая ось/линейный двигатель 19 могут быть расположены между неподвижным основанием машины и держателем волокна, тогда как вторая ось/линейный двигатель 20 снова крепятся к держателю линзы на его нижнем конце и к держателю волокна на его верхнем конце. Дополнительно, возможно, что первая ось/линейный двигатель 19 устанавливается между неподвижным основанием машины и держателем линзы, а вторая ось/линейный двигатель 20 устанавливается между неподвижным основанием машины и держателем волокна.

Изобретение направлено на создание изображения (фокусировки), например волоконного лазерного луча, через единственную линзу 8 (синглетная линза, предпочтительно ZnS), способную перемещаться в направлении z, в котором каждое изменение рабочего расстояния la, lb с целью получения требуемого положения фокуса компенсируется устройством лазерной обработки. Изображение оптимизируется с точки зрения дифракции по области перемещения линзы 8 и достигает боковой и продольной области увеличения светопроводящей жилы, освещаемой лазерным лучом А. В отображаемом (сфокусированном) луче А, распределенная супергауссова интенсивность должна быть, таким образом, достигнута при максимальной глубине резкости.

В варианте изобретения, благодаря большому расстоянию до обрабатываемой детали, возможно осуществление распределения с помощью защитного стекла. В этом отношении, интегрирование 90-градусного изгиба луча предпочтительно при особенно больших рабочих расстояниях.

Предпочтительно, если диапазон движения линзы 8/точки В выхода света ограничивается областью, освещаемой лазерным лучом А, составляющей от 25% до 100% площади линзы. Таким образом, эффектов, вызванных частичным освещением упомянутой линзы 9, таких как кривизна линзы, тепловая линза и, в конце концов, разрушение краев линзы из-за тепловой перегрузки, можно избежать. Для высокого качества резания также предпочтительно, если коэффициент Штреля больше 0,9 во всем упомянутом диапазоне движения. Особенно предпочтительно, если асферические поверхности упомянутой линзы формируются с четной асферичностью, так чтобы поддерживать низкую аберрацию.

Здесь далее будут подробно описаны два примера конкретных случаев, которые были вычислены, используя программное обеспечение для проектирования оптических систем (например, ZEMAX):

ПРИМЕР СЛУЧАЯ 1

Рабочее волокно 50 мкн, асферическая линза, изготовленная из ZnS, плоская сторона падения, выпуклая выходная сторона с радиусом кривизны 90 мм, асферические коррекции 4-ого и 6-ого порядка.

a) малый фокус: рабочее расстояние приблизительно 290 мм, расстояние между концом волокна и линзой 90 мм, результирующий радиус фокусного пятна приблизительно 54 мкн, релеевская длина (глубина резкости) приблизительно 1,4 мм.

b) большой фокус: рабочее расстояние приблизительно 780 мм, расстояние между концом волокна и линзой 75 мм, результирующий радиус фокусного пятна приблизительно 177 мкн, релеевская длина (глубина резкости) приблизительно 15 мм.

ПРИМЕР СЛУЧАЯ 2

Рабочее волокно 50 мкн, асферическая линза, изготовленная из ZnS, плоская сторона падения, выпуклая выходная сторона с радиусом кривизны 60 мм, асферические коррекции 4-ого порядка.

a) малый фокус: рабочее расстояние приблизительно 150 мм, расстояние между концом волокна и линзой 65 мм, результирующий радиус фокусного пятна приблизительно 38 мкн, релеевская длина (глубина резкости) приблизительно 0,7 мм.

b) большой фокус: рабочее расстояние приблизительно 465 мм, расстояние между концом волокна и линзой 50 мм, результирующий радиус фокусного пятна приблизительно 158 мкн, релеевская длина (глубина резкости) приблизительно 12 мм.

На фиг. 3 представлен дополнительный вариант изобретения. Светочувствительный датчик 9 располагается в области конуса С рассеянного света линзы 8.

С помощью перемещаемой линзы 8, в частности, линзы, изготовленной из мультиспектрального ZnS, создается рассеянное излучение с прохождением лазерного луча А через подложку основания и излучением в конусе С вокруг обрабатывающего луча. Рассеянный выход и угол рассеяния зависят как от процесса рассеивания в подложке линзы, так и от формы стороны выхода луча линзы 8.

Перемещая точку В выхода света и/или линзу 8, конус С рассеянного света С может теперь перемещаться относительно (неподвижного) датчика 9 так, что упомянутый датчик может обнаруживать кривую интенсивности по поперечному сечению конуса С рассеянного света (конечно, датчик 9 также может быть перемещаемым). На фиг. 4 представлена такая примерная кривая для линзы 8, на которой интенсивность I линзы показана по траектории перемещения s точки В выхода света и/или линзы 8. Положение s1 перемещения обозначает положение, показанное на правом изображении на фиг. 3, тогда как s2 обозначает положение, показанное на левом изображении на фиг. 3. В дополнение к сплошной кривой для идеальной линзы 8, также показана пунктирная кривая для линзы 8', которая не идеальна. Например, эта линза загрязнена и/или деформирована искажается брызгами от обрабатываемой детали 7. Кривая, отклоняющаяся от идеальной кривой, соответственно дается для интенсивности I света и, как показано на чертеже, может также демонстрировать вдавленности.

Блок 21 оценки тогда соединяется с датчиком 9 и предназначен для выполнения следующих этапов, на которых:

- определяют фактическую кривую силы I света, измеренную датчиком 9 во время перемещения точки В выхода света и/или линзы 8,

- сравнивают эту фактическую кривую используемой линзы 8' с заданной кривой идеальной линзы 8 и включают тревогу, если расхождение между заданной кривой и фактической кривой превышает заданный порог.

Линза 8', выглядящая неприменимой из-за чрезмерного загрязнения или по другим причинам, может, таким образом, быть идентифицирована и заменена.

Этот вариант изобретения, например, когда получают изображение луча волоконного лазера через одиночную линзу 8 (синглетная линза, предпочтительно из ZnS), которая может перемещаться в направлении z, направлен на контроль линзы 8 при помощи ее свойств рассеянного света и вызванной двойным лучепреломлением генерации вторых гармоник (слабый выход в зеленом диапазоне спектра) на протяжении всего срока службы линзы. С этой целью расположение выбирается таким образом, что край конуса С рассеянного света проходит через датчик 9, когда линза 8 движется. Кривая интенсивности рассеянного света на протяжении траектории движения в направлении z несет информацию, касающуюся реального состояния линзы 8 относительно кривой, полученной, когда линза была новой. Дополнительно, различие может, таким образом, быть сделано между сигналом от рассеянного света и сигналом обрабатывающего света.

Покрытие для исключения отражени