Способ диагностики системы рециркуляции отработавших газов (варианты) и система рециркуляции отработавших газов

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания, оборудованных системами рециркуляции отработавших газов. Способ диагностики системы рециркуляции отработавших газов (системы EGR) заключается в том, что обеспечивают двигателю (10) возможность работать в течение времени, превышающего пороговое значение времени, когда перепускной клапан (84) системы EGR находится в первом состоянии. Сигнализируют об ухудшении работоспособности охладителя (82) системы EGR в ответ на подачу команды перевода перепускного клапана (84) системы EGR во второе состояние по признаку разности фактической температуры газа в системе EGR и ожидаемой температуры газа в системе EGR перед изменением состояния перепускного клапана (84). Раскрыты вариант способа диагностики системы рециркуляции отработавших газов и система рециркуляции отработавших газов. Технический результат заключается в упрощении проведения диагностики. 3 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе для усовершенствования работы и диагностики системы EGR (Exhaust Gas Recirculation) рециркуляции отработавших газов. Подход может быть особенно полезен для двигателей, оснащенных системой EGR с охлаждением.

Уровень техники

Система EGR может быть включена в состав двигателя в целях содействия снижению токсичности выбросов двигателя и увеличению кпд двигателя. В некоторых системах отработавшие газы могут подвергаться охлаждению посредством охладителя (радиатора), который сообщается с трактом выпуска отработавших газов двигателя и с впускным коллектором двигателя. Система EGR может также содержать перепускной клапан для перенаправления отработавших газов в обход охладителя, так чтобы отработавшие газы могли следовать из выпускного канала во впускной коллектор двигателя. Таким образом, в зависимости от условий работы двигателя система EGR может обеспечивать рециркуляцию либо охлажденного газа, либо газа, имеющего температуру отработавших газов, чтобы снизить токсичность выбросов и улучшить топливную экономичность двигателя. Однако при определенных условиях работоспособность охладителя отработавших газов или перепускного клапана охладителя системы EGR может ухудшиться. Например, возможна ситуация, при которой перепускной клапан системы EGR остается в открытом или закрытом положении, тогда как требуется, чтобы указанный клапан занял противоположное положение. Кроме того, поскольку отработавшие газы могут содержать сажу, то возможно ее накопление в охладителе системы EGR, что приводит к снижению охлаждающей способности охладителя

В некоторых системах охлаждения отработавших газов, для определения правильности работы системы EGR, оснащенной охладителем и перепускным клапаном, используют модель системы EGR. Такая модель системы EGR может попытаться оценить эффективность работы охладителя отработавших газов и положение клапана на основе температур на входе и выходе охладителя. Однако модели системы EGR могут требовать продолжительного времени калибровки и при некоторых условиях работы могут не соответствовать должным образом физической системе. Например, сразу после открывания перепускного клапана EGR, чтобы охлажденные отработавшие газы могли поступать в систему впуска двигателя, оценочное значение температуры отработавших газов может не соответствовать измеренной температуре отработавших газов, поскольку может быть трудно определить, какое количество тепла было отобрано от отработавших газов в охладителе, при этом во впускной коллектор двигателя продолжали поступать отработавшие газы, не обработанные охладителем. Как таковая, разность между модельной температурой отработавших газов и их фактической температурой может служить признаком дефекта системы охлаждения отработавших газов.

Раскрытие изобретения

В настоящем изобретении вышеуказанные недостатки учтены и разработан способ диагностики системы EGR. Согласно одному примеру осуществления изобретения, предлагается способ диагностики системы EGR, в котором обеспечивают двигателю возможность работать в течение времени, превышающего пороговое значение времени, когда перепускной клапан системы EGR находится в первом состоянии; сигнализируют об ухудшении работоспособности охладителя системы EGR в ответ на подачу команды перевода перепускного клапана системы EGR во второе состояние по признаку разности фактической температуры газа в системе EGR и ожидаемой (расчетной) температуры газа в системе EGR перед изменением состояния указанного перепускного клапана.

Если обеспечить возможность системе EGR, содержащей охладитель и перепускной клапан, работать в течение порогового времени, прежде чем выполнять сравнение фактической температуры отработавших газов в системе EGR с ожидаемой температурой отработавших газов, то можно определить, работает ли система EGR как требуется, не прибегая при этом к сложной калибровке. Например, может быть произведено сравнение фактической температуры отработавших газов в системе EGR с ожидаемой температурой отработавших газов в системе EGR по истечении порогового времени. Это пороговое время может соответствовать времени, которое требуется газам системы EGR, чтобы прийти в равновесие при каком-то значении температуры после изменения положения перепускного клапана системы EGR. Таким образом, вместо моделирования и калибровки охладителя и перепускного клапана системы EGR может быть применена эмпирически составленная таблица или функция значений температуры отработавших газов системы рециркуляции в качестве основы для определения дефекта системы EGR.

Настоящее изобретение может обеспечить несколько преимуществ. В частности, данный подход может сократить время калибровки при диагностике системы EGR. Кроме того, описываемый ниже подход может обеспечить упрощенную диагностику. Далее, согласно некоторым примерам, данный подход может позволить проводить диагностику дефектов системы EGR, основываясь на параметрах иных, нежели температура в системе рециркуляции отработавших газов, и тем самым обеспечить дополнительные источники данных для функциональной проверки системы EGR.

Вышеуказанные и иные преимущества и отличительные признаки настоящего изобретения будут более понятны из последующего подробного описания, взятого отдельно или вместе с прилагаемыми чертежами.

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

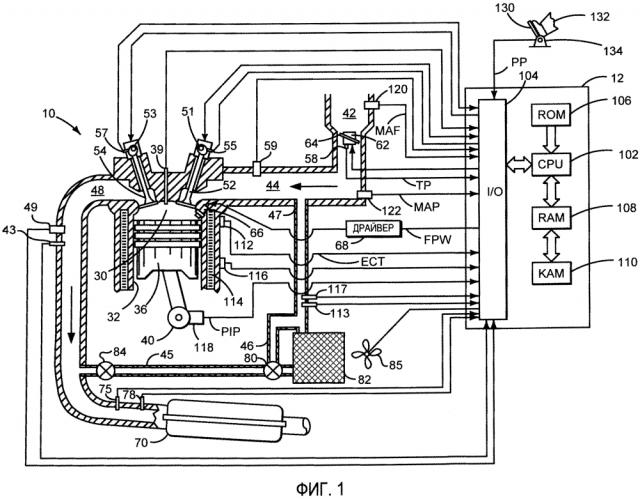

фиг. 1 изображает схему двигателя;

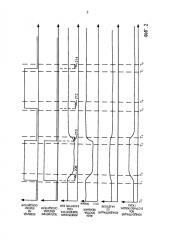

фиг. 2 и 3 представляют диаграммы моделированных сигналов, представляющих интерес для работы системы EGR; и

фиг. 4 изображает схему алгоритма способа диагностики работы системы EGR.

Осуществление изобретения

Настоящее изобретение относится к диагностике дефекта системы рециркуляции отработавших газов. Согласно одному примеру, система EGR приспособлена к дизельному двигателю, как показано на фиг. 1. Однако настоящее изобретение может быть также полезным для бензиновых двигателей и двигателей на иных видах топлива. Соответственно, изобретение не ограничивается конкретным типом двигателя и конкретной схемой системы EGR. На фиг. 2-3 изображены моделированные, представляющие интерес сигналы, когда работа двигателя и системы EGR происходят в соответствии со способом, представленным на фиг. 4.

Согласно фиг. 1, двигатель 10 внутреннего сгорания, содержащий несколько цилиндров, один из которых показан на фиг. 1, управляется электронным контроллером 12 двигателя. Двигатель 10 содержит камеру сгорания 30 и стенки 32 цилиндра с расположенным внутри поршнем 36, который соединен с коленчатым валом 40. Показано, что камера 30 сгорания сообщается с впускным коллектором 44 и выпускным коллектором 48 через соответствующие впускной клапан 52 и выпускной клапан 54. Каждый впускной и выпускной клапан может быть приведен в действие кулачком 51 клапана впуска и кулачком 53 клапана выпуска. С другой стороны, один или более впускных и выпускных клапанов можно приводить в действие электромеханически при помощи электромагнита. Положение кулачка 51 клапана впуска можно определять датчиком 55 данного кулачка. Положение кулачка 53 клапана выпуска можно определять датчиком 57 указанного кулачка.

Показано, что топливная форсунка 66 расположена так, чтобы производить впрыск топлива непосредственно в цилиндр 30 - такая схема известна специалистам в данной области под названием «прямой впрыск». С другой стороны, в некоторых двигателях возможен впрыск топлива во впускной канал, что специалистам известно под названием «впрыск во впускной канал». Топливная форсунка 66 доставляет жидкое топливо пропорционально длительности импульса сигнала FPW (Fuel Pulse Width), поступающего из контроллера 12. Доставка топлива к топливной форсунке 66 осуществляется топливной системой (не показана), включающей в себя топливный бак, топливный насос и топливную рейку (не показаны). Топливная форсунка 66 снабжается рабочим током от драйвера 68 (усилителя), который реагирует на сигнал от контроллера 12. Кроме того, показано, что впускной коллектор 44 сообщается с электронным приводом 62 дроссельной заслонки, который может быть реализован в некоторых вариантах комплектации и который регулирует положение дроссельной шайбы 64 для управления потоком воздуха из воздухозаборника 42 во впускной коллектор 44. Согласно одному примеру, используется двухступенчатая топливная система высокого давления, в которой формируются более высокие значения давления топлива.

Горение воздушно-топливной смеси в камере 30 сгорания может инициироваться компрессионным воспламенением. Например, топливо можно впрыскивать несколько раз на протяжении такта сжатия, при этом, по мере того как поршень приближается к верхней мертвой точке, сжатие воздушно-топливной смеси в цилиндре будет приводить к ее воспламенению, а расширяющиеся газы затем будут двигать поршень в направлении коленчатого вала 40. Отработавшие газы выходят из камеры 30 сгорания в выпускной коллектор 48 и движутся в направлении стрелки. Какая-то часть отработавших газов может быть направлена в канал 45 рециркуляции, когда клапан 84 системы EGR будет по меньшей мере частично открыт. Отработавший газ, поступающий в канал 45 рециркуляции, может быть направлен в перепускной канал 46 или в охладитель 82 системы EGR, прежде чем он попадет в следующий канал 47 системы рециркуляции. Клапан 80 охладителя выполнен так, чтобы при отсутствии электрического сигнала от контроллера 12 отработавшие газы шли через охладитель 82. Когда клапан 80 охладителя получает питание от контроллера 12, он направляет отработавшие газы через перепускной канал 46. Согласно одному примеру, двигатель может быть оснащен наддувом или турбонаддувом для подачи в двигатель сжатого воздуха или для форсировки с целью увеличения мощности двигателя. Подача газа в систему EGR может осуществляться из точки, лежащей до и/или после турбины компрессора. Дополнительный вентилятор 85 переменной скорости с электрическим или механическим приводом может подавать воздух к охладителю 82 системы EGR, чтобы регулировать температуру газов в системе рециркуляции.

Согласно другим примерам, выполненная без распределителя система зажигания (не показана) создает в камере сгорания 30 искру воспламенения посредством искровой свечи (не показана) в ответ на сигнал контроллера 12. Далее, к выпускному коллектору 48 перед устройством 70 дополнительной очистки может быть присоединен универсальный датчик UEGO (Universal Exhaust Gas Oxygen) (не показан) для определения содержания кислорода в отработавших газах.

Устройство 70 дополнительной очистки может включать в себя катализатор окисления, сажевый фильтр, каталитический нейтрализатор для снижения токсичности выбросов или, в случае бензиновых двигателей, трехкомпонентный каталитический преобразователь. В некоторых случаях после устройства 70 дополнительной очистки могут быть расположены дополнительные кислородные датчики.

На фиг. 1 показан контроллер 12 в виде традиционного микрокомпьютера, содержащего: микропроцессорное устройство 102 (CPU, Central Processor Unit), порты 104 ввода/вывода (I/O, Input/Output), постоянное запоминающее устройство 106 (ROM, Read-only Memory), оперативное запоминающее устройство 108 (RAM, Random Access Memory), энергонезависимое запоминающее устройство 110 (КАМ, Keep Alive Memory) и стандартную шину данных. Контроллер 12 принимает различные сигналы от датчиков, связанных с двигателем 10, дополнительно к тем сигналам, о которых говорилось выше, включая: сигнал температуры хладагента двигателя (ЕСТ, Engine Coolant Temperature) от датчика 112, связанного с рубашкой 114 охлаждения; сигнал датчика 134 положения, связанного с педалью 130 акселератора для измерения усилия, прикладываемого к педали со стороны ноги 132; сигнал температуры в контуре EGR от датчика 113 температуры; сигнал температуры отработавших газов от датчика 117 температуры; сигнал содержания кислорода О2 во впускном канале от кислородного датчика 59; сигнал давления в коллекторе двигателя (MAP, Manifold Pressure) отдатчика 122 давления, связанного с впускным коллектором 44; сигнал давления в цилиндре от датчика 39 давления; сигнал содержания кислорода О2 в отработавших газах от кислородного датчика 49; сигнал температуры отработавших газов от датчика 43 температуры; сигнал положения органов двигателя от датчика 118 Холла, определяющего положение коленчатого вала 40; сигнал массы воздуха, поступающей в двигатель, от датчика 120; сигнал фазы воспламенения от датчика 116 детонации; сигнал содержания частиц в выхлопных газах от датчика 75; сигнал содержания NOx в выхлопных газах от датчика 78 и сигнал положения дроссельной заслонки от датчика 58. Может также производиться измерение барометрического давления и температуры отработавших газов (датчики не показаны) для обработки контроллером 12. Согласно предпочтительному варианту осуществления изобретения, датчик 118 положения органов двигателя за каждый оборот коленчатого вала вырабатывает установленное число импульсов, следующих друг за другом с равными интервалами, из которых можно определить частоту вращения двигателя (RPM, Revolutions per Minute) в оборотах в минуту.

В некоторых вариантах осуществления, в гибридном транспортном средстве двигатель может быть связан с системой электродвигателя/батареи. Гибридное транспортное средство может быть построено по параллельной схеме, последовательной схеме или по варианту или комбинации указанных схем. Кроме того, в некоторых вариантах осуществления может применяться двигатель с иной схемой, например дизельный двигатель.

В процессе работы каждый цилиндр двигателя 10 обычно отрабатывает четырехтактный цикл, который включает: такт (ход) впуска, такт сжатия, такт расширения и такт выпуска. Обычно, во время такта впуска выпускной клапан 54 закрыт, а впускной клапан 52 открыт.Воздух поступает в камеру 30 сгорания через впускной коллектор 44, а поршень 36 перемещается на дно цилиндра, так чтобы произошло увеличение объема камеры 30 сгорания. Положение, при котором поршень 36 в конце своего хода (т.е., когда камера 30 сгорания имеет максимальный объем) находится вблизи дна цилиндра, специалисты обычно называют нижней мертвой точкой (BDC, Bottom Dead Center). Во время такта сжатия впускной клапан 52 и выпускной клапан 54 закрыты. Поршень 36 движется в сторону головки цилиндра, так чтобы произошло сжатие воздуха в камере 30 сгорания. Точку, в которой поршень 36 в конце своего хода (т.е., когда камера 30 сгорания имеет минимальный объем) находится вблизи головки цилиндра, специалисты обычно называют верхней мертвой точкой (TDC, Top Dead Center). Затем в ходе процесса, который называется впрыском, топливо вводится в камеру сгорания. В некоторых случаях воспламенение воздушно-топливной смеси осуществляется за счет сжатия, а в других случаях воспламенение осуществляется при помощи искровой свечи зажигания. Во время такта расширения расширяющиеся газы толкают поршень 36 обратно в сторону BDC. Коленчатый вал 40 преобразует движение поршня в крутящий момент вращающегося вала. Наконец, во время такта выпуска, выпускной клапан 54 открывается, чтобы вывести сгоревшую воздушно-топливную смесь в выпускной коллектор 48, при этом поршень 36 возвращается в TDC. Следует отметить, что вышеуказанные процессы описаны примерно, и что временные диаграммы открывания и/или закрывания впускного и выпускного клапанов могут меняться, например, чтобы обеспечить положительное или отрицательное перекрытие состояний клапанов во времени, позднее закрывание впускного клапана или другие различные варианты работы.

Таким образом, в системе, изображенной на фиг. 1, реализована система EGR - система рециркуляции отработавших газов, содержащая: двигатель; охладитель отработавших газов, сообщающийся с двигателем; контур перепуска отработавших газов; клапан, который, будучи в первом состоянии, направляет отработавшие газы системы рециркуляции в охладитель отработавших газов, причем указанный клапан, будучи во втором состоянии, направляет отработавшие газы системы рециркуляции в обход охладителя отработавших газов; и контроллер, который содержит инструкции для выявления дефектного состояния системы охладителя отработавших газов, в основе которого лежит подача команды на перевод перепускного клапана системы EGR во второе состояние и определение разности температур между фактической температурой отработавших газов в контуре рециркуляции и ожидаемой температурой отработавших газов в контуре рециркуляции в момент времени, превышающий пороговый интервал, и в момент перед сменой состояния перепускного клапана EGR, при этом контроллер содержит дополнительные инструкции для выявления дефектного состояния системы охладителя EGR на основе содержания оксидов азота NOx в выхлопных газах двигателя. Система EGR отличается тем, что контроллер содержит дополнительные инструкции для запрета сигнализации дефектного состояния системы охладителя отработавших газов в зависимости от фазы воспламенения. Система EGR также содержит датчик детонации для определения фазы воспламенения. Система EGR также содержит датчик давления для определения фазы воспламенения. Согласно одному примеру, система EGR отличается тем, что контроллер содержит дополнительные инструкции для запрета сигнализации дефектного состояния системы охладителя отработавших газов в зависимости от концентрации частиц в выхлопных газах двигателя. Система EGR также отличается тем, что контроллер содержит дополнительные инструкции для запрета сигнализации дефектного состояния системы охладителя отработавших газов в зависимости от концентрации кислорода в отработавших газах двигателя.

На фиг. 2 и 3 приведены диаграммы моделированных сигналов, которые представляют интерес при работе системы EGR. Графики, приведенные на фиг. 2 и 3, представляют часть рабочего цикла системы EGR и соответствуют событиям, происходящим в одно и то же время. Вертикальные маркеры Т0-Т8 приведены для указания определенных моментов времени рабочего цикла системы EGR, которые представляют интерес. Таким образом, события в момент T1 на фиг. 2 происходят одновременно с событиями в момент T1 на фиг. 3.

Первый график в верхней части фиг. 2 изображает сигнал команды управления для клапана охладителя системы EGR (например, клапана 80 фиг. 1). Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет сигнал команды для клапана охладителя. Клапан охладителя системы EGR запитан, когда сигнал имеет высокий уровень, и обесточен, когда сигнал имеет низкий уровень. Когда клапан охладителя запитан, он направляет отработавшие газы в охладитель. Когда клапан охладителя системы EGR обесточен, он направляет отработавшие газы в перепускной канал в обход охладителя.

Второй сверху график на фиг. 2 изображает сигнал положения клапана охладителя системы EGR. Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет положение клапана охладителя. Клапан охладителя системы EGR направляет отработавшие газы в охладитель, когда сигнал положения клапана имеет высокий уровень. Клапан охладителя направляет отработавшие газы в перепускной канал, когда сигнал положения клапана имеет низкий уровень.

Третий сверху график на фиг. 2 изображает измеренную температуру отработавших газов. Однако, в некоторых случаях, оценочное значение температуры отработавших газов может быть получено на основе данных потока воздуха в двигателе, фазы впрыска и нагрузки двигателя. Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет температуру отработавших газов, при этом температура увеличивается в направлении стрелки оси Y.

Четвертый сверху график на фиг. 2 изображает температуру отработавших газов, измеренную в контуре рециркуляции. Температура газа в контуре рециркуляции представляет собой температуру отработавших газов, которая измерена после перепускного канала и охладителя (например, датчиком 117 на фиг. 1). Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет температуру отработавших газов в контуре рециркуляции, причем указанная температура увеличивается в направлении стрелки оси Y.

Пятый сверху график на фиг. 2 изображает концентрацию кислорода 02, измеренную во впускном коллекторе. Концентрация 02 во впускном коллекторе представляет собой концентрацию кислорода в системе впуска воздуха в двигатель (например, в точке установки датчика 59 на фиг. 1). Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет концентрацию кислорода, причем указанная концентрация увеличивается в направлении стрелки оси Y.

Шестой сверху график на фиг. 2 изображает концентрацию NOx, измеренную в выхлопных газах двигателя. Указанная концентрация NOx представляет концентрацию оксидов азота в выхлопных газах двигателя (например, в точке установки датчика 78 на фиг. 1) перед тем, как оксиды NOx могут быть подвергнуты обработке устройством очистки выхлопных газов. Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет концентрацию NOx, причем указанная концентрация увеличивается в направлении стрелки оси Y.

Первый сверху график на фиг. 3 изображает содержание частиц в выхлопных газах. Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет массу частиц, и выражается в единицах массы (например, граммах) на килограмм потока выхлопных газов. Концентрация частиц представляет собой содержание частиц в выхлопных газах двигателя (например, в точке установки датчика 75 на фиг. 1) перед тем, как частицы могут быть захвачены, например, сажевым фильтром.

Второй сверху график на фиг. 3 изображает выходной сигнал флага дефекта системы EGR, сформированный на основе условий работы двигателя. Ось Х представляет время, причем время увеличивается слева направо. Ось Y представляет состояние флага дефекта EGR. При низком уровне флаг не объявлен (не установлен). Флаг устанавливается высоким уровнем. Низкий уровень указывает на отсутствие дефекта. Высокий уровень указывает на наличие дефекта в системе EGR.

В момент времени Т0 команда для клапана охладителя системы EGR имеет низкий уровень. Команда для клапана охладителя системы EGR может подвергаться коррекции в соответствии с условиями работы двигателя. Например, команда положения клапана охладителя системы EGR может изменяться в зависимости от оборотов двигателя и нагрузки двигателя. Кроме того, команда положения клапана охладителя системы EGR может изменяться в зависимости от температуры хладагента двигателя и наружной температуры. Если команда для охладителя системы EGR имеет низкий уровень, то требуется, чтобы клапан охладителя системы EGR перепускал отработавшие газы двигателя в обход охладителя. Таким образом, когда команда для охладителя системы EGR имеет низкий уровень, ожидается, что температура газов в контуре системы EGR будет близка к температуре отработавших газов. Сигнал положения клапана охладителя системы EGR в момент времени Т0 также имеет низкий уровень. Следовательно, положение клапана системы EGR соответствует команде для клапана охладителя системы EGR. Показано, что измеренная или фактическая температура газа в контуре EGR в момент времени Т0 имеет высокий уровень, а фаза воспламенения (например, положение пика давления в цилиндре относительно положения коленчатого вала) имеет увеличенное опережение. Показано, что концентрация кислорода в системе впуска воздуха и концентрация оксидов NOx имеют пониженный уровень. Содержание частиц в выхлопных газах двигателя имеет повышенный уровень. Показано, что сигнал флага дефекта системы EGR имеет низкий уровень, указывая на отсутствие дефекта.

В момент времени T1 условия работы двигателя таковы, что требуется посредством подачи команды на клапан охладителя системы EGR перевести клапан системы EGR из закрытого положения в открытое положение. Согласно одному примеру диагностики EGR, перед переходом в новое запрашиваемое состояние может быть произведено измерение температуры газа в контуре EGR. Измеренная или фактическая температура газа в контуре EGR может быть сопоставлена со значением температуры газа в контуре EGR, которое было определено эмпирически и сохранено в памяти контроллера в таблице (функции). Если фактическая температура газа в контуре EGR оказывается ниже или выше, чем эмпирически установленная температура газа в контуре EGR, более чем на определенную величину, то на основе температуры газа в контуре EGR может быть констатировано ухудшение работоспособности системы EGR (дефект) и записано в память. Согласно одному примеру, замер температуры газа в контуре EGR производится, если охладитель EGR пребывал в одном состоянии дольше установленного времени. Это установленное время может определяться условиями работы двигателя. Например, данное установленное время можно регулировать в зависимости от величины потока в контуре EGR и температуры наружного воздуха. Положение клапана охладителя системы EGR, измеренная температура газа в контуре EGR, фаза воспламенения, концентрация кислорода во впускной системе, концентрация NOx в выхлопных газах двигателя, содержание частиц в выхлопных газах двигателя и сигнал флага дефекта системы EGR оставались по существу неизменными с момента времени Т0.

Между моментом времени T1 и моментом Т2 команда клапана охладителя системы EGR меняет состояние с низкого на высокий уровень. Положение клапана охладителя системы EGR отслеживает команду, поступающую на клапан, и меняется, позволяя газам контура рециркуляции проходить через охладитель системы EGR, прежде чем войти во впускную систему двигателя. Изменение положения клапана охладителя системы EGR позволяет рециркулирующим газам охлаждаться, на что указывает снижение температуры газа в контуре рециркуляции. Фаза воспламенения также меняется от большего опережения к большему запаздыванию. Фаза воспламенения может быть измерена посредством датчика давления в цилиндре или датчика детонации, связанного с давлением в цилиндре, или посредством вибрации двигателя отнесенной к давлению в цилиндре. Концентрация кислорода во впускной воздушной системе двигателя также увеличивается, причем то же самое происходит с концентрацией NOx в выхлопных газах двигателя. Содержание частиц в выхлопных газах двигателя уменьшается, когда уменьшается температура газа в контуре системы EGR. Показано, что сигнал флага дефекта системы EGR имеет низкий уровень, указывая на отсутствие дефекта.

В момент времени Т2 производится измерение температуры газа в контуре EGR и ее сравнение с пороговой температурой в контуре EGR. Если изменение температуры газа в контуре EGR от момента времени T1 до момента времени Т2 меньше порогового уровня, тогда может быть задано проведение диагностики системы EGR. Интервал 208 времени, отсчитываемый от момента начала перехода клапана охладителя системы EGR из закрытого положения в открытое положение, может быть определен на основании эмпирически установленной постоянной времени охладителя системы EGR и клапана охладителя для данных условий работы двигателя (например, времени, за которое ожидается изменение температуры газа в контуре EGR от начального значения до более, чем 63% расчетного значения после изменения состояния клапана охладителя системы EGR). В ином варианте, интервал 208 времени может быть равен определенному времени, за которое, как ожидается, температура газа в контуре EGR окажется в расчетном интервале температур газа в указанном контуре.

Чтобы произвести диагностику системы EGR, может быть определена разность температур газа контура EGR для моментов времени T1 и Т2. Если температура газа в контуре EGR изменяется менее чем на некоторую определенную величину, то можно констатировать дефект системы EGR и установить флаг дефекта системы EGR. Согласно одному примеру, указанная определенная величина изменения температуры в контуре EGR может быть задана исходя из условий работы двигателя перед подачей и после подачи команды на изменение состояния клапана охладителя системы EGR. Например, изменение температуры газа в контуре EGR, возникающее из-за командного изменения состояния клапана EGR, может быть определено эмпирически и сохранено в памяти в виде таблицы или функции. На указанную таблицу или функцию можно ссылаться посредством параметров (условий) работы двигателя, например, оборотов двигателя и количества воздуха. Согласно одному примеру, температура газа в контуре EGR может быть измерена перед тем, как на клапан охладителя системы EGR будет подана команда на изменение состояния, и после того, как пройдет определенное время с момента подачи команды изменения состояния клапана, например, время 208 на фиг. 2. Аналогично, до и после командного изменения состояния клапана охладителя системы EGR могут быть произведены замеры фазы воспламенения (в градусах поворота коленчатого вала), концентрации кислорода в воздушном впускном коллекторе двигателя, концентрации кислорода в отработавших газах двигателя, концентрации NOx в выхлопных газах двигателя и содержания частиц в выхлопных газах двигателя. Если фаза воспламенения, концентрация кислорода в воздушном впускном коллекторе двигателя, концентрация кислорода в отработавших газах двигателя, концентрация NOx в выхлопных газах двигателя и содержание частиц в выхлопных газах двигателя не изменяются на некоторую пороговую величину, то может быть установлен флаг дефекта системы EGR. В рассматриваемом случае, измеренная температура газа в контуре EGR, фаза воспламенения, концентрация кислорода в воздушном впускном коллекторе двигателя, концентрация NOx в выхлопных газах двигателя и содержание частиц в выхлопных газах двигателя - все указанные параметры изменяются на установленную величину, и в ответ на изменение состояния клапана охладителя системы EGR установки флага дефекта системы EGR не происходит. Следует отметить, что замер каждого из параметров: температуры газа в контуре EGR, фазы воспламенения, концентрации кислорода в воздушном впускном коллекторе двигателя, концентрации NOx в выхлопных газах двигателя и содержания частиц в выхлопных газах двигателя, а также сравнение замеров с установленными пороговыми значениями можно производить в разные моменты времени, в зависимости от постоянных времени индивидуальных параметров, которые проявляются при переводе клапана охладителя системы EGR в другое состояние.

Между моментами времени T2 и Т3 команда клапана охладителя системы EGR и сам клапан охладителя системы EGR поддерживаются в неизменном состоянии. Остальные параметры, включая температуру газа в контуре EGR, стабилизируются на расчетных значениях. Флаг дефекта системы EGR остается не установленным.

В момент Т3 времени условия работы двигателя таковы, что требуется перевод клапана системы EGR из открытого положения в закрытое положение. Перед переходом клапана в новое запрашиваемое состояние может быть произведен замер температуры газа в контуре EGR. Измеренная или фактическая температура газа в контуре EGR может быть сопоставлена со значением температуры газа в контуре EGR, которое было определено эмпирически и сохранено в памяти контроллера в таблице (функции). Если фактическая температура газа в контуре EGR оказывается ниже, чем, или выше, чем эмпирически установленная температура газа в контуре EGR более, чем на определенную величину, то на основе температуры газа в контуре EGR может быть констатирован дефект системы EGR и записан в память. Согласно одному примеру, замер температуры газа в контуре EGR производится, если охладитель EGR пребывал в одном состоянии дольше установленного времени.

Между моментом Т3 и моментом Т4 команда клапана охладителя системы EGR меняет состояние с высокого на низкий уровень, а клапан охладителя системы EGR отслеживает указанную команду. Смена состояния клапана позволяет газам контура рециркуляции следовать в обход охладителя системы EGR, прежде чем войти во впускную систему двигателя. Изменение положения клапана охладителя системы EGR позволяет газу в контуре рециркуляции нагреваться, на что указывает увеличение температуры газа в контуре рециркуляции. Фаза воспламенения также меняется от большего запаздывания к большему опережению. Концентрация кислорода во впускной воздушной системе двигателя снижается, причем то же самое происходит с концентрацией NOx в выхлопных газах двигателя. Содержание частиц в выхлопных газах двигателя увеличивается, когда увеличивается температура газа в контуре системы EGR. Показано, что сигнал флага дефекта системы EGR имеет низкий уровень, указывая на отсутствие дефекта.

В момент Т4 производится измерение температуры газа в контуре EGR и ее сравнение с пороговой температурой газа в контуре EGR. Если изменение температуры газа в контуре EGR от момента Т3 до момента Т4 меньше порогового уровня, тогда может быть запущена диагностика системы EGR. Интервал 210 времени, отсчитываемый от момента начала перехода клапана охладителя системы EGR из открытого положения в закрытое положение, может быть определен на основании эмпирически установленной постоянной времени охладителя системы EGR и клапана охладителя для данных условий работы двигателя (например, времени, за которое ожидается изменение температуры газа в контуре EGR от начального значения до более, чем 63% расчетного значения после изменения состояния клапана охладителя системы EGR). В ином варианте, интервал 210 времени может быть равен определенному времени, за которое, как ожидается, температура газа в контуре EGR окажется в расчетном интервале температур газа в указанном контуре. Следует отметить, что интервал 210 короче интервала 208, поскольку, при поступлении на клапан EGR команды на закрытие или перепуск, газам контура рециркуляции требуется небольшое время, чтобы из системы отработавших газов подойти к датчику температуры EGR, в то время как для достижения датчика температуры EGR, проходя из системы отработавших газов через охладитель системы EGR, газам требуется дополнительное время. Таким образом, могут быть получены различные интервалы времени, когда клапан охладителя системы EGR переходит из закрытого состояния в открытое состояние, и когда клапан переходит из открытого состояния в закрытое состояние.

Чтобы произвести диагностику системы EGR, может быть определена разность температур газа контура EGR для моментов времени Т3 и Т4. Если температура газа в контуре EGR изменяется менее, чем на некоторую определенную величину, то можно констатировать дефект системы EGR и установить флаг дефекта системы EGR. Аналогично, до и после командного изменения состояния клапана охладителя системы EGR могут быть произведены замеры фазы воспламенения (в градусах поворота коленчатого вала), концентрации кислорода в воздушном впускном коллекторе двигателя, концентрации кислорода в отработавших газах двигателя, концентрации NOx в выхлопных газах двигателя и содержания частиц в выхлопных газах двигателя. Если фаза воспламенения, концентрация кислорода в воздушном впускном коллекторе двигателя, концентрация кислорода в отработавших газах двигателя, концентрация NOx в выхлопных газах двигателя и содержание частиц в выхлопных газах двигателя не изменяются на некоторую пороговую величину, то может быть установлен флаг дефекта системы EGR. В рассматриваемом случае, измеренная температура газа в контуре EGR, фаза воспламенения, концентрация кислорода в воздушном впускном коллекторе двигателя, концентрация NOx в выхлопных газах двигателя и содержание частиц в выхлопных газах двигателя - все указанные параметры изменяются на установленную величину, и в ответ на изменение состояния клапана охладителя системы EGR установки флага дефекта системы EGR не происходит. Следует отметить, что замер каждого из параметров: температуры газа в контуре EGR, фазы воспламенения, концентрации кислорода в воздушном впускном коллекторе двигателя, концентрации NOx в выхлопных газах двигателя и содержания частиц в выхлопных газах двигателя, а также сравнение замеров с установленными пороговыми значениями можно производить в разные моменты времен