Катодная футеровка электролизера производства первичного алюминия

Иллюстрации

Показать всеИзобретение относится к футеровке катодного устройства электролизера для производства алюминия. Футеровка катодного устройства содержит подовые и бортовые блоки, соединенные между собой холоднонабивной подовой массой, огнеупорный и теплоизоляционный слои из неформованных материалов. Огнеупорный слой выполнен из алюмосиликатного материала, а теплоизоляционный слой из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава. Теплоизоляционный и огнеупорный слои состоят не менее чем из двух подслоев, при этом пористость теплоизоляционного и огнеупорного слоев увеличивается от верхнего подслоя к нижнему, а соотношение толщин огнеупорного и теплоизоляционного слоев составляет 1:(1-3). Обеспечивается снижение содержания цианидов в верхних слоях теплоизоляции и обеспечиваются условия для повторного использования теплоизоляционного материала. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия, а именно к конструкции катодного устройства электролизера для производства алюминия.

Известно катодное устройство электролизера для получения алюминия, содержащее металлический кожух, футерованный боковыми углеграфитовыми блоками, цоколь из сыпучего материала выполненный из отсева кварцита фракции 2-20 мм, являющегося продуктом отхода от производства кристаллического кремния, подовые углеграфитовые блоки с токоподводящими стержнями и межблочные швы (Патент RU 2061796, МПК С25С 3/08, опубл. 10.06.1996).

Недостатками такой конструкции катодного устройства электролизера являются большие энергозатраты в процессе работы электролизеров вследствие высоких значений коэффициентов теплопроводности слоев из отсева кварцита фракции 2-20 мм, нестабильности температурных полей в катоде из-за взаимодействия слоев кварцита с парами натрия и образованием высокотеплопроводного стекла - бисиликата натрия. Кроме того, после окончания срока службы отработанная футеровка, пропитанная фторсолями, подлежит безопасному захоронению или эффективной утилизации, что требует дополнительных затрат.

Наиболее близкой к заявляемой катодной футеровке по технической сущности и достигаемому результату является футеровка катодного устройства электролизера для получения алюминия, состоящая из подовых и бортовых блоков, огнеупорного слоя из порошка алюмосиликатного состава, уплотненного до пористости не более 17%, и слоя теплоизоляции, выполненного из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава (патент RU 2385972, МПК С25С 3/08, опубл. 10.04.2010).

Недостатком прототипа является формирование цианидов натрия в верхних слоях теплоизоляции, содержащих неграфитированный углерод, что не позволяет осуществить повторное использование футеровочного материала и представляет экологическую угрозу при демонтаже электролизеров.

В основу изобретения положена задача разработки конструкции катодного устройства электролизера, обеспечивающей экологически безопасное использование отработанного футеровочного материала.

Технический результат заключается в снижении содержания цианидов натрия в верхних слоях теплоизоляции.

Технический результат достигается за счет того, что в футеровке катодного устройства алюминиевого электролизера с катодным кожухом и угольными подовыми блоками, включающей в себя подовые и бортовые блоки, соединенные между собой холоднонабивной подовой массой, причем огнеупорный слой выполнен из алюмосиликатного материала, а теплоизоляционный слой из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава, теплоизоляционный и огнеупорный слои состоят не менее чем из двух подслоев, при этом пористость теплоизоляционного и огнеупорного слоев увеличивается от верхнего подслоя к нижнему, а соотношение толщин огнеупорного и теплоизоляционного слоев составляет 1:(1-3).

Предлагаемый способ дополняют частные отличительные признаки, способствующие достижению указанного технического результата. Увеличение пористости огнеупорного слоя от верхнего подслоя к нижнему может составлять от 17 до 40%, а увеличение пористости теплоизоляционного слоя от верхнего подслоя к нижнему - от 60 до 90%. В качестве одного из подслоев огнеупорного слоя могут использовать природный материал, например порцелланит. Между подслоями огнеупорного слоя может быть установлена графитовая фольга.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Предлагаемая конструкция катодного устройства по сравнению с прототипом позволяет снизить содержание цианидов в верхних слоях теплоизоляции, обеспечить повторное использование теплоизоляционного материала.

Предлагаемые параметры являются оптимальными. Если толщина огнеупорного слоя по отношению к теплоизоляционному будет менее 1/3, то содержание цианидов в углеродном теплоизоляционном материале будет достаточно велико и это создает экологические угрозы при демонтаже катодного устройства и повторном использовании теплоизоляционного материала

где ΔG - изменение энергии Гиббса, позволяющее судить о принципиальной возможности осуществления процесса при температуре 973 K.

Увеличение толщины огнеупорного алюмосиликатного слоя обеспечивает связывание проникающего натрия в устойчивые соединения

ΔGo1123K = -587460 Дж

ΔGo1123K = -464210 Дж

Однако, если толщина огнеупорного слоя будет больше толщины теплоизоляционного слоя, то снижается тепловая эффективность работы катодного устройства, поскольку тепловое сопротивление слоев алюмосиликатных огнеупоров меньше, чем слоев из неграфитированного углерода. Следствием этого является формирование на рабочей поверхности подовых блоков нетокопроводящих осадков, которые вызывают увеличение температурной неравномерности в подовых блоках и их преждевременный выход из строя.

Необходимость разделения огнеупорного слоя, выполняемого из алюмосиликатных материалов на два и более подслоев с увеличением пористости от верхнего подслоя к нижнему обусловлено следующими обстоятельствами. Основное предназначение верхних подслоев - предотвратить проникновение жидкофазных компонентов электролита в нижерасположенные подслои. Проблема, возникающая при использовании в качестве барьерных подслоев неформованных материалов, заключается в том, что они являются гетерогенными веществами, твердая составляющая которых хорошо смачивается фтористыми солями, проникающим по открытым порам. Количество проникающих через барьер фторсолей зависит от гранулометрического состава исходного порошка смеси, метода уплотнения, условий последующего теплового и химического воздействия.

В соответствии с законом Дарси движущей силой процесса проникновения расплавленных фтористых солей является градиент давления по высоте барьерного материала.

где q - объемный расход расплавленных фтористых солей через поперечное сечение, м3/(м2с).

k - коэффициент проницаемости, м2;

dP/dx - градиент давления по высоте барьерного материала, Па;

μ - динамическая вязкость, Па⋅с.

Для крупных пор (более 100 мкм) градиент давления обусловлен преимущественно гидростатическими и гравитационными силами. Для средних канальных пор (размерами 5…25 мкм) за счет потенциальной энергии поля капиллярных сил, градиент давления гораздо выше, чем для крупных пор, и такие капилляры способны интенсивно впитывать расплавленные фторсоли. Для самых мелких пор гидравлическое сопротивление движению жидкости очень велико, их заполнение идет чрезвычайно медленно и количество проникающих фторсолей минимально. При правильно подобранном гранулометрическом состоянии и хорошем уплотнении возможно формирование огнеупорных подслоев с низкой пористостью и очень мелкими размерами пор.

Входящий в уравнение (1) коэффициент проницаемости зависит от размеров и количества пор и может быть оценен по структурным параметрам: величине открытой пористости, распределению пор по размерам и коэффициенту извилистости пор. Для пористых материалов с равномерно распределенными и взаимно не пересекающимися порами в виде цилиндрических каналов малого сечения коэффициент проницаемости может быть определен по зависимости

где П - пористость;

d - размер пор, м.

Как следует из представленных зависимостей, с увеличением пористости и размеров пор растет количество проникающих компонентов электролита и, наоборот, при уменьшении пористости (а, следовательно, уменьшении размеров пор) проникновение фторсолей в барьерный материал замедляется и реакция взаимодействия протекает в его верхних поверхностных подслоях. При наличии в составе неформованных алюмосиликатных барьерных материалов комплексных ионов кремнезема, которые повышают вязкость внедряющегося расплава и соответственно снижают скорость его проникновения, химическое взаимодействие компонентов фторсолей с барьерным материалом и его растворение замедляют просачивание компонентов электролита.

Поэтому важно получение как можно более плотного барьерного подслоя с тщательно подобранным гранулометрическим составом. Обычно максимальное уплотнение и минимально возможное значение открытой пористости таких засыпных подслоев составляет ~15%. Однако рост плотности барьерного материала обуславливает его больший расход и более высокие значения коэффициента теплопроводности, в результате чего снижается тепловое сопротивление катодного устройства и растут тепловые потери, что снижает экономическую эффективность катодной футеровки.

Пропитка барьерных материалов компонентами электролита увеличивает их коэффициент теплопроводности и вызывает перестройку полей температур, в результате чего изотерма ликвидус фторсолей перемещается вниз. Чем менее плотен материал барьерного подслоя, тем сильнее изотерма смещается вниз и тем большее количество барьерного материала оказывается в зоне высоких температур и подвергается химическому воздействию по всему объему, результатом чего могут быть объемные изменения, оказывающие вертикальное воздействие на подовые блоки. Последнее негативно сказывается на сроке службы катодных устройств электролизеров.

Дополнительной возможностью для замедления проникновения жидкой фазы является установка графитовой фольги под верхним подслоем огнеупорного слоя. Под фольгой размещен менее дорогой алюмосиликатный огнеупорный материал с более низким содержанием оксида алюминия и более высокой, чем в верхнем подслое пористостью. Это обусловлено необходимостью поглощения натрия. В качестве второго подслоя огнеупорного слоя предлагается использовать природный материал порцелланит (естественно жженные глины), которые содержат оксид кремния (~65%) и оксид алюминия (~20%). Компоненты горелой земли могут вступать в реакции с парообразным натрием с образованием прочных соединений - альбита и нефелина. Более пористый огнеупорный материал имеет низкий коэффициент теплопроводности, что обеспечивает высокий градиент температур и снижение температур в нижерасположенном теплоизоляционном слое, состоящем из неграфитированных материалов. Это обеспечит снижение содержания цианидов. Однако пористость большая, чем 40% нежелательна по причине возможной усадки нижнего подслоя огнеупорного слоя.

Верхний подслой теплоизоляционного слоя выполнен из неграфитированного углерода, например полукокса бурого угля. Он имеет малую плотность и низкие значения коэффициента теплопроводности, обусловленную наличием закрытой пористости. Общая пористость верхнего подслоя теплоизоляционного слоя должна быть не менее 60% по причине недопустимости утраты теплоизоляционных свойств, а нижнего подслоя - не более 90% по соображениям недопустимости сильной усадки.

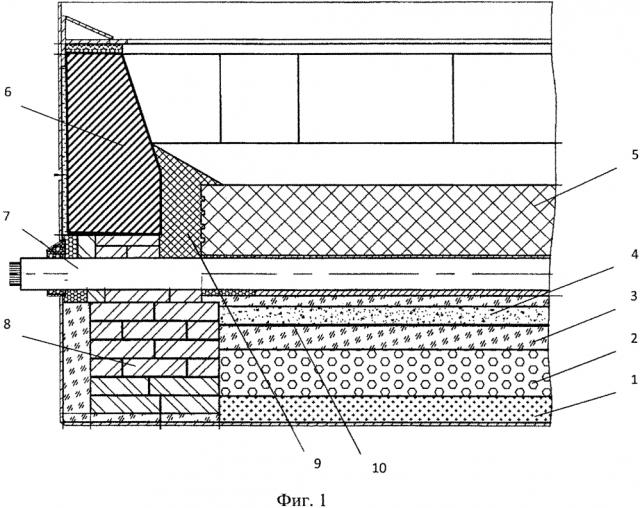

Сущность изобретения поясняется графическим материалом. На фиг. 1 изображена катодная футеровка электролизера, состоящая из нижнего теплоизоляционного неграфитированного углеродного подслоя 1 пористостью до 90%, расположенного над ним теплоизоляционного подслоя 2 с пористостью до 60%, над которыми располагается нижний подслой 3 алюмосиликатного огнеупорного слоя, имеющий пористость до 40%, покрытый верхним подслоем барьерных огнеупоров 4, имеющим пористость до 17% и высокое сопротивление к проникновению компонентов электролита, проникающим через подину, состоящую из углеродных блоков 5. По периметру внутренней боковой поверхности металлического кожуха установлены бортовые блоки 6. Блюмс 7 соединен с углеродным блоком 5. По периметру кожуха выполнена кладка кирпичной бровки 8. Подовая масса 9 заполняет пространство между углеродными блоками 5 и бортовым блоком 6. Под верхним подслоем огнеупора установлена графитовая фольга 10.

На изображенном графике расчетного распределения температур по высоте цокольной части футеровки (фиг. 2), на горизонтальной оси которого представлено расстояние по глубине цоколя, отсчитываемая вертикально вниз от подошвы подового блока, а на вертикальной оси - расчетные значения температуры, расчеты выполнены для катодной футеровки электролизера производства первичного алюминия трех различных вариантов исполнения.

В первом варианте при общей высоте подкатодного пространства 425 мм толщина огнеупорного слоя составляла 100 мм, а толщина теплоизоляционного - 325 мм. Соотношение толщин огнеупорного и теплоизоляционного слоев составляла ~ (1:3,25).

Во втором варианте толщина огнеупорного слоя составляла 155 мм, а толщина теплоизоляционного - 280 мм. Соотношение толщин огнеупорного и теплоизоляционного слоев составляет ~ (1:1,8).

В третьем варианте толщина огнеупорного слоя составляла 200 мм, а толщина теплоизоляционного - 215 мм. Соотношение толщин огнеупорного и теплоизоляционного слоев составляла ~ (1:1,1).

На вертикальной оси отмечены два значения температуры. Первая температура - это температура плавления карбоната натрия, равная 852°С, а вторая - температура кристаллизации натрия в условиях подкатодного пространства, равная 542°С. Как видно из представленных данных для первого варианта карбонат натрия образуется на глубине 120-125 мм. Толщина алюмосиликатного огнеупора (барьерной смеси) для данной смеси составляла 100 мм. Поэтому в теплоизоляции на глубине 20-25 мм формируется порошкообразный материал, насыщенный цианидами. В нижерасположенном материале цианиды располагаются в монолитоообразном карбонате натрия и экологическая угроза минимальна, поскольку в подовых блоках всегда формируются цианиды натрия, однако случаев поражения не было. Для третьего варианта с максимальной толщиной огнеупора - 200 мм карбонат натрия в теплоизоляции формируется ниже слоя и угрозы распространения цианидов в пылеобразном состоянии нет. Однако при этом тепловая и экономическая эффективность катодного устройства наиболее низка по причине высокого коэффициента теплопроводности и стоимости огнеупора по сравнению с углеродным материалом. Поэтому вариант 2 с толщиной огнеупорного слоя, равной 155 мм, является более предпочтительным по сравнению с вариантами 1 и 3.

Использование вышеописанной катодной футеровки позволит снизить содержание цианидов в верхних слоях теплоизоляции и обеспечить условия для повторного использование теплоизоляционного материала.

1. Футеровка катодного устройства алюминиевого электролизера, содержащая подовые и бортовые блоки, соединенные между собой холоднонабивной подовой массой, огнеупорный и теплоизоляционный слои из неформованных материалов, причем огнеупорный слой выполнен из алюмосиликатного материала, а теплоизоляционный слой из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава, отличающаяся тем, что теплоизоляционный и огнеупорный слои состоят по меньшей мере из двух подслоев, при этом пористость теплоизоляционного и огнеупорного слоев увеличивается от верхнего подслоя к нижнему, а соотношение толщин огнеупорного и теплоизоляционного слоев составляет 1:(1-3).

2. Футеровка по п. 1, отличающаяся тем, что увеличение пористости огнеупорного слоя от верхнего подслоя к нижнему составляет от 17 до 40%, а увеличение пористости теплоизоляционного слоя от верхнего подслоя к нижнему - от 60 до 90%.

3. Футеровка по п. 1, отличающаяся тем, что в качестве одного из подслоев огнеупорного слоя используют природный материал, например порцелланит.

4. Футеровка по п. 1, отличающаяся тем, что между подслоями огнеупорного слоя установлена графитовая фольга.