Способ получения порошков из наночастиц карбида кремния, покрытых углеродной оболочкой

Иллюстрации

Показать всеИзобретение относится к нанотехнологии, а именно к способу получения наноразмерных порошков карбида кремния, покрытых углеродной оболочкой. Способ заключается в том, что смесь прекурсоров: моносилана, аргона и ацетилена, в которую ацетилен вводят в количестве 2,5-15 об.%, при начальном давлении Р0=0,105 МПа и начальной температуре Τ0=170°С подвергают термическому разложению в процессе адиабатического сжатия до образования целевого продукта. Изобретение обеспечивает получение наночастиц карбида кремния с размерами 10-20 нм, покрытых углеродной оболочкой с толщиной от 2 до 20 нм, обладающих высокой электропроводностью, а также возможность управления свойствами целевого продукта. 3 ил., 3 пр.

Реферат

Изобретение относится к нанотехнологии, а именно к способам получения химических соединений кремния термическим разложением газообразной смеси прекурсоров в адиабатическом процессе, и может быть использовано для создания технологий получения новых функциональных материалов с уникальными свойствами.

Известны способы получения порошков, основанные на испарении веществ с последующей конденсацией [1. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2005. - 416 с.; 2. Патент RU 2359906, МПК С01В 33/02, 31.08.2007. Способ получения нанокристаллических порошков кремния], лазерной абляции [3. Umezu I., Takata M., Sugimura А / Surface hydrogeneration of silicon nanocrystals during pulsed laser ablation of silicon target in hydrogen background gas // J. Appl. Phys. 2008. V. 103. P. 114309] или испарением электрическим разрядом [4. LiuM., Lu G., Chen J. Synthesis, assambly and characterization of Si nanocrystals and Si-nanocrystal-carbon nanotube hybrid structures // Nanotechnology. 2008. V. 19. P. 265705], [5. Бочкарев A.A., Полякова В.И. Процессы формирования микро- и нанодисперсных систем. - Новосибирск: Издательство СО РАН, 2010. - 468 с.].

Основными недостатками таких способов являются высокая энергозатратность, широкое распределение частиц по размерам (от десятков до тысячи нм) и высокое содержание примесей в получаемом продукте.

Газофазный синтез позволяет получать нанодисперсные порошки [6. Былинкина Н.Н., Муштакова С.П., Олейник В.А. и др. // Письма в ЖТФ. 1996. Т. 22. В. 6. С. 43-47], однако требует больших затрат энергии, использования сложного оборудования и не обеспечивает чистоты и монодисперсности целевого продукта.

Известен способ [7. Поздняков Г.А., Сапрыкин А.И., Яковлев В.Н. Получение наноразмерных порошков кремния разложением моносилана в адиабатическом процессе // ДАН Т. 456, №1, с. 1-4, 2014], выбранный в качестве прототипа, в котором наноразмерные структуры кремния получаются термическим разложением моносилана процессе его адиабатического сжатия. Техническая реализация метода заключается в том, что смесь газов, состоящую из аргона и моносилана, помещают в реактор, имеющий форму цилиндра, закрытого с одной стороны подвижным поршнем, а с другой - съемным фланцем. Двигая поршень, смесь газов адиабатически сжимают, вследствие чего ее температура повышается до температуры разложения моносилана. Образующиеся в процессе термического разложения моносилана частицы кремния, имеют близкое к монодисперсному распределение по размерам и образуют нитевидные структуры. После этого целевой продукт в виде «ваты» может быть извлечен из реактора. В зависимости от условий получения (температура, давление и др.) наночастицы кремния могут иметь аморфную или кристаллическую структуры. Известный способ позволяет получать целевой продукт в виде наноразмерных порошков кремния.

Задачей изобретения является разработка одностадийного способа получения композитных порошков, состоящих из наночастиц карбида кремния, покрытых углеродным слоем углерода с заданными размерами, морфологией, структурой и обладающими высокой электропроводностью.

Техническим результатом способа является получение порошков из наноразмерных частиц карбида кремния, покрытых углеродным слоем, обладающих высокой электропроводностью и однородностью по размеру.

Технический результат достигается тем, что получение порошков из наночастиц карбида кремния, покрытых углеродной оболочкой, достигается путем термического разложения моносилана в процессе адиабатического сжатия смеси моносилана в аргоне, в состав которой вводят ацетилен в количестве 2,5-15 об. %, адиабатическое сжатие обогащенной ацетиленом смеси ведут при начальном давление Р0, равном 0,105 МПа, и температуре Т0=170°С.

Отличительными признаками изобретения являются введение в реакционную смесь моносилана в аргоне ацетилена в количестве 2,5-15 об. % и адиабатическое сжатие обогащенной ацетиленом смеси при начальном давление Р0, равном 0,105 МПа, и температуре Т0=170°С.

Предлагаемый способ предоставляет возможность управления свойствами целевого продукта: размером частиц, их фазовым составом (аморфный или кристаллический карбид кремния) и толщиной и фазовым составом углеродного покрытия. Основные параметры процесса: соотношение компонентов газовой смеси, начальную температуру и степень сжатия выбирают исходя из требуемых свойств целевого продукта

Способ реализован на устройстве [8. Патент RU №2536500. Устройство адиабатического сжатия, приоритет от 29.01.2013. Яковлев В.Н].

Способ адиабатического сжатия реакционной смеси осуществляют следующим образом. Реакционный объем откачивают, затем заполняют смесью моносилана (как источника кремния), инертного газа-разбавителя (аргона) и ацетилена (как источника углерода) в заданной концентрации до давления (Р0) и нагревают до начальной температуры (Т0). Реакционную смесь газов адиабатически сжимают подвижным поршнем до требуемой степени сжатия (n). Температура смеси газов в реакторе быстро возрастает, достигая температуры (Tmax), при которой происходят интенсивные химические процессы с образованием наночастиц целевого продукта.

Быстрое протекание процесса, стабильность и однородность условий внутри реактора адиабатического сжатия в отличие от всех известных способов позволяет получать монодисперсные нанопорошки целевых продуктов.

Для определения химического состава нанопорошков использовали методы элементного CHN-анализа (EuroEA3000, Италия) и атомно-эмиссионной спектрометрии с возбуждением спектров в дуге постоянного спектрометра PGS-2 (Karl Zeiss, Германия). Для структурного анализа нанопорошков карбида кремния использовали рентгенофазовый метод анализа в геометрии скользящего пучка (дифрактометр фирмы Shimadzu XRD-600 на CuKα излучении). Для определения формы и размеров частиц карбида кремния (ядро) и слоя углерода (оболочки) использовали сканирующую и просвечивающую электронные микроскопии (сканирующие электронные микроскопы LEO-1430 (Leica Ltd, США), Zeiss EVO MA 15 (Karl Zeiss, Германия) и просвечивающий электронный микроскоп TITAN 80-300CS (FEI, Нидерланды)). Для определения распределения частиц по размерам использовали метод фотон-корреляционной спектрометрии (рефрактометр 90Plus, Brookhaven, США).

Следующие примеры показывают возможность получения наноразмерных порошков, карбида кремния, покрытых слоем углерода, и возможность регулирования толщины этой оболочки.

Пример 1. Для получения карбида кремния, покрытого 1-3-мя слоями графена, газообразную смесь прекурсоров: SiH4 (9,75 об. %) + Ar (85,75 об. %) + C2H2 (2,5 об. %) при начальном давлении Р0=0,105 МПа, температуре Т0=170°С. Степень сжатия 6.

Пример 2. Для получения карбида кремния, покрытого многослойной углеродной оболочкой, газообразную смесь прекурсоров: SiH4 (9,50 об. %) + Ar (85,50 об. %) + C2H2 (5,00 об. %) при начальном давлении Р0=0,105 МПа и температуре Т0=170°С сжимали до степени сжатия 7.

Пример 3. Для получения карбида кремния, покрытого многослойной углеродной оболочкой, газообразную смесь прекурсоров: SiH4 (8,75 об. %) + Ar (78,75 об. %) + С2Н2 (12,50 об. %) при начальном давлении Р0=0,105 МПа и температуре Т0=170°С сжимали до степени сжатия 8.

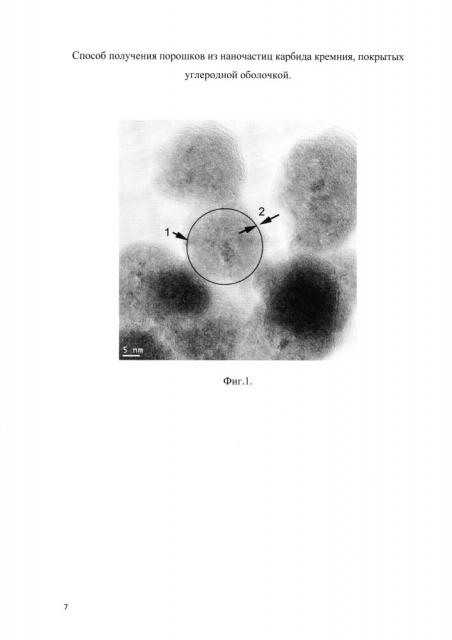

Изображения продуктов реакции, полученные с помощью просвечивающего электронного микроскопа JEOL 2200, представлены на фиг. 1, 2 и 3, цифрами на изображениях обозначены: 1 - ядро из карбида кремния (выделено окружностью), 2 - углеродная оболочка (между встречными стрелками).

Измерения показали, что электропроводность полученного порошка тем выше, чем больше слоев имеет углеродная оболочка. Согласно данным CHN-анализа содержание углерода в нанопорошках, полученных при разных условиях, меняется в интервале от 20 до 80%. По данным атомно-эмиссионного спектрального анализа чистота полученных наночастиц составляет 99,98 мас. %.

Таким образом, предложенный способ позволяет выбором состава реакционной смеси и режимов адиабатического сжатия получать наночастицы карбида кремния с размерами 10-20 нм, покрытые углеродной оболочкой с толщиной от 2 до 20 нм.

Способ может быть масштабирован и реализован в технологических линиях, не требует сложного оборудования и высокой квалификации обслуживающего персонала.

Способ получения порошков из наночастиц карбида кремния, покрытых углеродной оболочкой, путем термического разложения моносилана в процессе адиабатического сжатия смеси моносилана в аргоне, отличающийся тем, что в состав реакционной смеси вводят ацетилен в количестве 2,5-15 об. %, адиабатическое сжатие обогащенной ацетиленом смеси ведут при начальном давление Р0, равном 0,105 МПа, и температуре Τ0=170°С.