Использование электрической емкости для анализа поликристаллического алмаза

Иллюстрации

Показать всеИспользование: для измерения характеристик сверхтвердой поликристаллической структуры. Сущность заключается в том, что устройство включает в себя устройство измерения емкости, имеющее положительный и отрицательный выводы, выщелоченный компонент, содержащий поликристаллическую структуру, первый провод и второй провод, выщелоченный компонент включает в себя первую поверхность и противоположную вторую поверхность, первый провод электрически соединяет положительный вывод с одной из поверхностей выщелоченного компонента, а второй провод электрически соединяет отрицательный вывод с другой поверхностью выщелоченного компонента. Технический результат: обеспечение возможности неразрушающего измерения глубины выщелачивания внутри поликристаллической структуры. 3 н. и 21 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к способу и устройству для измерения характеристик одной или более областей внутри сверхтвердой поликристаллической структуры и, более конкретно, к неразрушающему способу и устройству для измерения глубины выщелачивания сверхтвердой поликристаллической структуры и/или снятия характеристик по меньшей мере части сверхтвердой поликристаллической структуры, такой как те, которые используются при формировании резцов из поликристаллического алмазного компакта ("PDC") с использованием, по меньшей мере, измерений емкостей.

Уровень техники

Поликристаллические алмазные компакты ("PDC") использовались в промышленных приложениях, включая приложения, связанные с бурением по породе, и приложения, связанные с обработкой металлов резанием. По сравнению с некоторыми другими типами режущих элементов такие компакты доказали свои преимущества, такие как повышенная стойкость к истиранию и стойкость к ударным нагрузкам. PDC можно сформировать путем спекания отдельных алмазных частиц вместе в условиях высокого давления и высокой температуры ("НРНТ"), которые называются "областью стабильности алмаза", которая обычно находится выше сорока килобар и между 1200 градусов Цельсия и 2000 градусов Цельсия, в присутствии катализатора/растворителя, который обеспечивает образование связи алмаз-алмаз. Некоторыми примерами катализаторов/растворителей для спеченных алмазных компактов являются кобальт, никель, железо и другие металлы VIII группы. PDC обычно имеют содержание алмаза более семидесяти объемных процентов, обычно приблизительно восемьдесят объемных процентов - приблизительно девяносто восемь объемных процентов. PDC, не содержащий основание, можно механически прикрепить к инструменту (не показан), согласно одному примеру. Альтернативно, PDC соединяется с основанием, таким образом, образуя резец PDC, который обычно вставляется в скважинный инструмент (не показан), такой как буровое долото или расширительное долото.

На фигуре 1 показан вид сбоку резца 100 PDC, имеющего режущий поясок 110 из поликристаллического алмаза ("PCD") или компакта, согласно предшествующему уровню техники. Хотя, в примерном варианте осуществления, режущий поясок 110 PCD является желательным, другие типы режущих поясков, включающие в себя поликристаллические компакты из нитрида бора ("PCBN"), используются в альтернативных типах резцов. Как показано на фигуре 1, резец 100 PDC обычно включает в себя режущий поясок 110 PCD и основание 150, которое соединено с режущим пояском 110 PCD. Режущий поясок 110 PCD имеет толщину, равную приблизительно 2,5 миллиметра (одной десятой дюйма), однако толщина может изменяться в зависимости от приложения, в котором должен использоваться режущий поясок 110 PCD.

Основание 150 включает в себя верхнюю поверхность 152, нижнюю поверхность 154 и внешнюю стенку 156 основания, которое продолжается от внешней границы верхней поверхности 152 до внешней границы нижней поверхности 154. Режущий поясок 110 PCD включает в себя режущую поверхность 112, противоположную поверхность 114 и внешнюю стенку 116 режущего пояска PCD, которая продолжается от внешней границы режущей поверхности 112 до внешней границы противоположной поверхности 114. Противоположная поверхность 114 режущего пояска 110 PCD соединена с верхней поверхностью 152 основания 150. Обычно режущий поясок 110 PCD соединен с основанием 150 с использованием пресса высокого давления и высокой температуры ("НРНТ"). Однако для соединения режущего пояска 110 PCD с основанием 150 можно использовать другие способы, известные специалистам в данной области техники. В одном варианте осуществления, после соединения режущего пояска 110 PCD с основанием 150, режущая поверхность 112 режущего пояска 110 PCD, по существу, параллельна нижней поверхности 154 основания. Кроме того, резец 100 PDC был изображен как имеющий правильную круглую цилиндрическую форму, однако резец 100 PDC принимает форму в виде других геометрических или негеометрических форм в других примерных вариантах осуществления. В некоторых примерных вариантах осуществления противоположная поверхность 114 и верхняя поверхность 152 являются, по существу, плоскими, однако в других примерных вариантах осуществления противоположная поверхность 114 и верхняя поверхность 152 не являются плоскими. Кроме того, согласно некоторым примерным вариантам осуществления, вокруг, по меньшей мере, внешней границы режущей поверхности 112 выполнена фаска (не показана).

Согласно одному примеру, резец 100 PDC сформирован путем независимого формирования режущего пояска 110 PCD и основания 150, и после этого соединения режущего пояска 110 PCD с основанием 150. Альтернативно, в начале формируется основание 150, и в дальнейшем на верхней поверхности 152 основания 150 формируется режущий поясок 110 PCD путем размещения поликристаллического алмазного порошка на верхней поверхности 152 и подвергания поликристаллического алмазного порошка и основания 150 процессу высокой температуры и высокого давления. Альтернативно, основание 150 и режущий поясок 110 PCD формируются и соединяются вместе приблизительно в одно и то же время. Хотя вкратце было упомянуто несколько способов формирования резца 100 PDC, можно использовать и другие способы, известные специалистам в данной области техники.

Согласно одному примеру формирования резца 100 PDC, режущий поясок 110 PCD формируется и соединяется с основанием 150 путем подвергания слоя алмазного порошка и смеси порошков карбида вольфрама и кобальта условиям НРНТ. Кобальт обычно смешивается с карбидом вольфрама и позиционируется там, где будет формироваться основание 150. Алмазный порошок размещается сверху смеси карбида вольфрама и кобальта и позиционируется там, где будет формироваться режущий поясок 110 PCD. Затем вся порошковая смесь подвергается воздействию в условиях НРНТ таким образом, чтобы кобальт расплавился, и облегчилось цементирование или связывание карбида вольфрама для формирования основания 150. Расплавленный кобальт также диффундирует или проникает в алмазный порошок и действует как катализатор для синтеза алмазных связей и образования режущего пояска 110 PCD. Таким образом, кобальт действует как связующее вещество для цементирования карбида вольфрама и как катализатор/растворитель для спекания алмазного порошка для того, чтобы образовались связи алмаз-алмаз. Кобальт также способствует формированию сильных связей между режущим пояском 110 PCD и основанием 150 из цементированного карбида вольфрама.

Кобальт был предпочтительной составной частью процесса изготовления PDC. В традиционных процессах изготовления PDC кобальт используется в качестве связующего материала для формирования основания 150, а также в качестве каталитического материала для синтеза алмаза вследствие большого запаса знаний, относящихся к использованию кобальта в этих процессах. Эффект синергии между большими запасами знаний и потребностями процесса привел к использованию кобальта в качестве связующего материала, так и каталитического материала. Однако, как это известно, в технике в качестве катализатора для синтеза алмазов можно использовать альтернативные металлы, такие как железо, никель, хром, марганец и тантал, а также другие подходящие материалы. При использовании этих альтернативных материалов в качестве катализатора для синтеза алмазов для формирования режущего пояска 110 PCD, кобальт или некоторый другой материал, такой как никель, хром или железо, обычно используется в качестве связующего материала для цементирования карбида вольфрама для формирования основания 150. Хотя некоторые материалы, такие как карбид вольфрама и кобальт, были приведены в качестве примеров, другие материалы, известные специалистам в данной области техники, можно использовать для формирования основания 150, режущего пояска 110 PCD и соединений между основанием 150 и режущим пояском 110 PCD.

На фигуре 2 изображен схематичный вид микроструктуры режущего пояска 110 PCD, показанный на фигуре 1, согласно предшествующему уровню техники. Как показано на фигурах 1 и 2, режущий поясок 110 PCD имеет алмазные частицы 210, связанные с другими алмазными частицами 210, одно или более междоузлий 212, образованных между алмазными частицами 210 и кобальтом 214, или некоторый другой катализатор, осажденный в одном или более междоузлий 212. В процессе спекания междоузлия 212 или поры образуются между связями углерод-углерод и располагаются между алмазными частицами 210. Диффузия кобальта 214 в алмазный порошок приводит к осаждению кобальта 214 в этих междоузлиях 212, которые образуются в пределах режущего пояска 110 PCD в процессе спекания.

После того как режущий поясок 110 PCD сформирован и введен в эксплуатацию, режущий поясок 110 PCD, как известно, быстро изнашивается тогда, когда его температура достигает критической температуры. Эта критическая температура составляет приблизительно 750 градусов Цельсия и достигается в случае, когда режущий поясок 110 PCD выполняет резание горных пород или других известных материалов. Высокая скорость износа вызвана предположительно различиями в скорости теплового расширения между алмазными частицами 210 и кобальтом 214, а также химической реакцией или графитизацией, которая происходит между кобальтом 214 и алмазными частицами 210. Коэффициент теплового расширения для алмазных частиц 210 составляет приблизительно 1,0×10-6 миллиметра-1 × Кельвин-1 (мм-1К-1), хотя коэффициент теплового расширения для кобальта 214 составляет приблизительно 13,0×10-6 мм-1 К-1. Таким образом, кобальт 214 расширяется гораздо быстрее, чем алмазная частица 210 при температурах выше этой критической температуры, таким образом, делая нестабильными связи между алмазными частицами 210. Режущий поясок 110 PCD термически деградирует при температурах выше приблизительно 750 градусов Цельсия, и его эффективность резания значительно ухудшается.

В связи с этим предпринимались попытки замедлить износ режущего пояска 110 PCD при этих высоких температурах. Эти попытки включают в себя выполнение процесса выщелачивания на режущем пояске 110 PCD, который позволяет удалить некоторое количество кобальта 214 из междоузлий 212. Этот процесс выщелачивания, который включают в себя, но не ограничивается, процесс кислотного выщелачивания и/или процесс электролитического выщелачивания, известен специалистам в данной области техники и описан здесь вкратце. За счет удаления некоторого количества кобальта 214 или катализатора из режущего пояска 110 PCD, уменьшается термическая деградация структуры PCD.

На фигуре 3 показан вид в поперечном сечении резца 300 из выщелоченного PDC, имеющего режущий поясок 310 PCD, который был по меньшей мере частично выщелочен в соответствии с предшествующим уровнем техники. Как показано на фигуре 3, резец 300 PDC включает в себя режущий поясок 310 PCD, соединенный с основанием 350. Основание 350 подобно основанию 150 (фигура 1) и снова не описывается здесь ради краткости изложения. Режущий поясок 310 PCD подобен режущему пояску 110 PCD (фигура 1), но включает в себя выщелоченный слой 354 и невыщелоченный слой 356. Выщелоченный слой 354 продолжается от режущей поверхности 312, которая подобна режущей поверхности 112 (фигура 1), по направлению к противоположной поверхности 314, которая подобна противоположной поверхности 114 (фигура 1). В выщелоченном слое 354 по меньшей мере часть кобальта 214 была удалена из междоузлий 212 (фигура 2) с использованием по меньшей мере одного процесса выщелачивания, упомянутого выше. Таким образом, выщелоченный слой 354 был выщелочен до требуемой глубины 353. Однако в процессе выщелачивания один или более побочных материалов 398 формируются и осаждаются в некотором количестве междоузлий 212 (фигура 2) в выщелоченном слое 354. Невыщелоченный слой 356 подобен режущему пояску 150 PCD (фигура 1) и продолжается от конца выщелоченного слоя 354 до противоположной поверхности 314. В невыщелоченном слое 356 кобальт 214 (фигура 2) остается внутри междоузлий 212 (фигура 2). Хотя линия 355 раздела образована между выщелоченным слоем 354 и невыщелоченным слоем 356 и изображена, по существу, в виде прямой линии, линия 355 раздела может быть нелинейной.

Резцы 300 из выщелоченного PDC выщелачиваются до различных требуемых глубин 353, и то, насколько глубоко был выщелочен резец 300, влияет на рабочие характеристики резца 300. Обычно глубина 353 выщелачивания резца 300 измеряется или определяется путем разрезания резца 300 в вертикальном направлении пополам и дальнейшего полирования резца 300. Глубину 353 выщелачивания измеряют визуально под микроскопом или подобным увеличительным устройством. Этот процесс является довольно длительным и трудоемким, так как включает в себя этапы, на которых: разрезают резец 300, например, на электроэрозионном станке ("EDM"), закрепляют, шлифуют и полируют резец 300 и выполняют анализ под микроскопом. Кроме того, этот процесс лишает возможности дальнейшего использования резца 300. Глубина 353 выщелачивания, которая определяется таким образом, предположительно будет такой же, как и глубина выщелачивания в других резцах, которые были выщелочены в одной и той же партии.

Краткое описание чертежей

Вышеизложенные и другие особенности и аспекты настоящего изобретения будут лучше понятны при прочтении следующего ниже описания некоторых примерных вариантов осуществления со ссылкой на сопроводительные чертежи, на которых:

фигура 1 - вид сбоку резца PDC, имеющего режущий поясок из поликристаллического алмаза, или компакта, согласно предшествующему уровню техники;

фигура 2 - схематичный вид микроструктуры режущего пояска из PCD, показанной на фигуре 1, согласно предшествующему уровню техники;

фигура 3 - вид в поперечном сечении резца PDC, имеющего режущий поясок из PCD, который был по меньшей мере частично выщелочен, согласно предшествующему уровню техники;

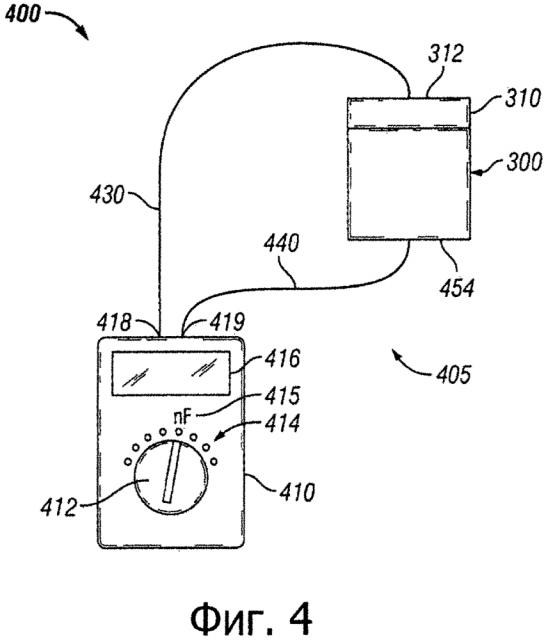

фигура 4 - схематичный вид системы измерения емкости, согласно одному примерному варианту осуществления настоящего изобретения;

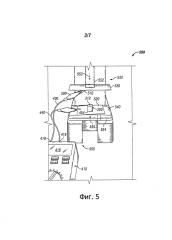

фигура 5 - схематичный вид системы измерения емкости, согласно другому примерному варианту осуществления настоящего изобретения;

фигура 6 - блок-схема алгоритма, изображающая неразрушающий способ оценки глубины выщелачивания, согласно примерному варианту осуществления настоящего изобретения;

фигура 7 - график, изображающий калибровочную кривую, которая показывает зависимость между емкостью и фактической глубиной выщелачивания для множества выщелоченных компонентов, согласно примерному варианту осуществления настоящего изобретения;

фигура 8 - блок-схема алгоритма, изображающая способ оценки определения качества микроструктуры, согласно примерному варианту осуществления настоящего изобретения;

фигура 9 - графика разброса данных, который показывает измеренную емкость для множества резцов, согласно примерному варианту осуществления настоящего изобретения.

Чертежи иллюстрируют только примерные варианты осуществления настоящего изобретения и поэтому их не следует рассматривать как ограничивающие его объем, так как изобретение может допускать другие, в равной степени эффективные варианты осуществления.

Осуществление изобретения

Настоящее изобретение относится к неразрушающему способу и устройству для измерения глубины выщелачивания внутри сверхтвердой поликристаллической структуры и/или снятия характеристик по меньшей мере части сверхтвердой поликристаллической структуры, которые используются при формировании резцов из поликристаллического алмазного компакта ("PDC"), с использованием, по меньшей мере, измерений емкости. Хотя описание примерных вариантов осуществления приведено ниже в отношении резца PDC, альтернативные варианты осуществления настоящего изобретения могут быть применимы к другим типам поликристаллических структур, включающих в себя, но неограниченных, резцы из поликристаллического кубического нитрида бора (PCBN). Кроме того, согласно некоторым примерным вариантам осуществления, одна или более частей способов, описанных ниже, реализована с использованием электронного измерительного устройства. Например, емкость измеряется с использованием устройства для измерения емкость. Изобретение будет лучше понятно при прочтении последующего описания неограничивающих примерных вариантов осуществления со ссылкой на прилагаемые чертежи, на которых подобные части каждой из фигур обозначены подобными ссылочными позициями и которые кратко описаны ниже следующим образом.

На фигуре 4 изображен схематичный вид системы 400 измерения емкости, согласно одному примерному варианту осуществления настоящего изобретения. Как показано на фигуре 4, система 400 измерения емкости включает в себя устройство 410 для измерения емкости резца 300 из выщелоченного PDC, первый провод 430 и второй провод 440. Хотя некоторые компоненты были пронумерованы как входящие в систему 400 измерения емкости, дополнительные компоненты включены в другие примерные варианты осуществления. Кроме того, хотя описание, приведенное ниже, выполнено по отношению к резцу 300 из выщелоченного PDC, другой компонент, такой как режущий поясок 310 из PCD сам по себеили другой компонент, который включает в себя другой тип выщелоченной поликристаллической структуры, используется вместо резца 300 из выщелоченного PDC. Кроме того, хотя описание, приведенное ниже, выполнено по отношению к резцу 300 из выщелоченного PDC, отличающийся компонент, такой как резец из химически чистого, выщелоченного PDC (не показан) используется вместо резца 300 из выщелоченного PDC. Резец из химически чистого, выщелоченного PDC имел по меньшей мере часть побочных материалов 398 (фигура 3), удаленных с использованием одного или более процессов, описанных в родственной заявке под названием "Способ улучшения характеристик выщелоченного резца", которая была упомянута выше и включена здесь путем ссылки. Резец 300 из выщелоченного PDC был ранее описан по отношению к фигуре 3 и снова не описывается здесь ради краткости изложения.

Устройство 410 для измерения емкости представляет собой устройство, которое измеряет емкость устройства для хранения энергии, которое представляет собой резец 300 из выщелоченного PDC в настоящем примерном варианте осуществления. Емкость представляет собой меру количества электрической потенциальной энергии, которая хранится, или обособлена, для данного электрического потенциала. Распространенным видом устройства для хранения энергии является конденсатор с пластинчатыми обкладками. В настоящем примерном варианте осуществления резец 300 из выщелоченного PDC является примером конденсатора с пластинчатыми обкладками. Емкость устройства для хранения энергии обычно измеряется в фарадах или нанофарадах.

Одним примером устройства 410 для измерения емкости является мультиметр, однако в одном или более альтернативных примерных вариантах осуществления используются другие устройства для измерения емкости, известные специалистам в данной области техники. Мультиметр 410 включает в себя позиционный переключатель 412 пределов измерений, множество установок 414 пределов измерения, дисплей 416, положительный вход 418 и отрицательный вход 419. Согласно некоторым примерным вариантам осуществления позиционный переключатель 412 пределов измерений поворачивается по часовой стрелке и/или против часовой стрелки и устанавливается на один из нескольких имеющихся пределов 414 измерений. В настоящем примерном варианте осуществления позиционный переключатель 412 пределов измерений устанавливается на нанофарадный предел 415 измерения для того, чтобы мультиметр 410 измерял значения емкости. Дисплей 416 изготовлен с использованием поликарбоната, стекла, пластика или другого известного подходящего материала и показывает значение измеряемой величины (такое как значение емкости) пользователю (не показан) мультиметра 410. Положительный вывод 418 электрически соединен с одним концом первого провода 430, тогда как отрицательный вывод 419 электрически соединен с одним концом второго провода 440.

Первый провод 430 изготовлен с использованием медной проволоки или некоторого другого подходящего проводящего материала или сплава, известного специалистам в данной области техники. Согласно некоторым примерным вариантам осуществления первый провод 430 также включает в себя непроводящую оболочку (не показана), которая окружает медную проволоку и продолжается от приблизительно одного конца медной проволоки до противоположного конца медной проволоки. Два конца медной проволоки являются оголенными и не окружены непроводящей оболочкой. В некоторых примерных вариантах осуществления изолирующий материал (не показан) также окружает медную проволоку и располагается между медной проволокой и непроводящей оболочкой. Изолирующий материал продолжается от приблизительно одного конца непроводящей оболочки до приблизительно противоположного конца непроводящей оболочки. Как упомянуто ранее, один конец первого провода 430 электрически соединен с положительным выводом 418, тогда как противоположный конец первого провода 430 электрически соединен с режущей поверхностью 312 резца 300 из выщелоченного PDC. Противоположный конец первого провода 430 электрически соединен с режущей поверхностью 312 одним из нескольких способов. В одном примере первый провод 430 электрически соединен с режущей поверхностью 312 с использованием одного или более крепежных приспособлений (не показано), таких как зажим, или с использованием технических средств (не показано), которые обеспечивают усилия для удержания первого провода 430 в электрическом контакте с режущей поверхностью 312. В другом примере зажим (не показан) соединен с противоположным концом первого провода 430, и проводящий компонент (не показан), такой как алюминиевая фольга, соединен с или находится в контакте с режущей поверхностью 312. Зажим электрически соединен с проводящим компонентом, таким образом, обеспечивая электрическое соединение первого провода 430 с режущей поверхностью 312. Дополнительные способы соединения первого провода 430 с режущей поверхностью 312 можно использовать в других примерных вариантах осуществления.

Второй провод 440 изготовлен с использованием медной проволоки или некоторого другого подходящего проводящего материала или сплава, известного специалистам в данной области техники. Согласно некоторым примерным вариантам осуществления второй провод также включает в себя непроводящую оболочку (не показана), которая окружает медную проволоку и продолжается приблизительно от одного конца медной проволоки до противоположного конца медной проволоки. Два конца медной проволоки оголены и не окружены непроводящей оболочкой. В некоторых примерных вариантах осуществления изолирующий материал (не показан) также окружает медную проволоку и располагается между медной проволокой и непроводящей оболочкой. Изолирующий материал продолжается приблизительного от одного конца непроводящей оболочки до противоположного конца непроводящей оболочки. Как было упомянуто ранее, один конец второго провода 440 электрически соединен с отрицательным выводом 419, тогда как противоположный конец второго провода 440 электрически соединен с нижней поверхностью 454, которая подобна нижней поверхности 154 (фигура 1) резца 300 из выщелоченного PDC. Второй провод 440 электрически соединен с нижней поверхностью 450 подобным образом, как первый провод 430 электрически соединен с режущей поверхностью 312.

Следовательно, схема 405 выполнена с использованием мультиметра 410, первого провода 430, резца 300 из выщелоченного PDC и второго провода 440. Ток может протекать от положительного вывода 418 мультиметра 410 до режущей поверхности 312 резца 300 из выщелоченного PDC через первый провод 430. Затем ток протекает через резец 300 из выщелоченного PDC к нижней поверхности 454 резца 300 из выщелоченного PDC. При включении мультиметра 410 между режущей поверхностью 312 и нижней поверхностью 454 возникает разность потенциалов. Затем ток протекает от нижней поверхности 454 к отрицательному выводу 419 мультиметра 410 через второй провод 440. Значение измеренной емкости резца 300 из выщелоченного PDC определятся тогда, когда значение, отображаемое на дисплее 416, достигает пикового значения или остается постоянным в течение некоторого периода времени.

На фигуре 5 изображен схематичный вид системы 500 измерения емкости, согласно другому примерному варианту осуществления настоящего изобретения. Как показано на фигуре 5, система 500 измерения емкости включает в себя устройство 410 для измерения емкости, резец 300 из выщелоченного PDC, первый провод 430, второй провод 440, первый проводящий материал 510, второй проводящий материал 520, первый изолирующий материал 530, второй изолирующий материал 540 и дорновый пресс 550. Хотя некоторые компоненты были перечислены как входящие в систему 500 измерения емкости, в другие примерные варианты осуществления включены дополнительные компоненты. Кроме того, хотя некоторые компоненты были перечислены как входящие в систему 500 измерения емкости, альтернативные компоненты, имеющие сходные функции, как перечисленные компоненты, используются в альтернативных примерных вариантах осуществления. Кроме того, хотя описание, приведенное ниже, было выполнено по отношению к резцу 300 из выщелоченного PDC, другой компонент, такой как режущий поясок 310 из PCD (фигура 3), как таковой, или иной компонент, который включает в себя еще один тип выщелоченной поликристаллической структуры, используется вместо резца 300 из выщелоченного PDC. Кроме того, хотя описание, приведенное выше, выполнено по отношению к резцу 300 из выщелоченного PDC, другой компонент, такой как резец из химически чистого, выщелоченного PDC, упомянутого выше, используется вместо резца 300 из выщелоченного PDC. Устройство 410 для измерения емкости, резец 300 из выщелоченного PDC, первый провод 430 и второй провод 440 были описаны ранее и снова не описываются здесь ради краткости изложения.

Первый проводящий материал 510 и второй проводящий материал 520 являются сходными друг с другом в некоторых примерных вариантах осуществления, но являются несходными в других примерных вариантах осуществления. Согласно одному примерному варианту осуществления проводящие материалы 510, 520 изготовлены с использованием алюминиевой фольги, однако можно использовать и другие подходящие проводящие материалы. Первый проводящий материал 510 позиционируется рядом выше и находится в контакте с режущей поверхностью 312. Второй проводящий материал 520 позиционируется рядом ниже и находится в контакте с нижней поверхностью 454. Первый проводящий материал 510 и второй проводящий материал 520 предусматривают зону, в которой первый провод и второй провод 440 соответственно образуют электрический контакт. Дополнительно первый проводящий материал 510 и второй проводящий материал 520 помогают минимизировать сопротивление контакта с режущей поверхностью 312 и нижней поверхностью 454 соответственно что будет более подробно обсуждено ниже. В некоторых примерных вариантах осуществления первый проводящий материал 510 и второй проводящий материал 520 имеют одинаковую форму и размер, хотя в других примерных вариантах осуществления один из проводящих материалов 510, 520 имеет другую форму и/или размер по сравнению с другим проводящим материалом 510, 520.

Первый изолирующий материал 530 и второй изолирующий материал 540 являются сходными друг с другом в некоторых примерных вариантах осуществления, но являются не сходными в других примерных вариантах осуществления. Согласно примерному варианту осуществления изолирующие материалы 530, 540 изготовлены с использованием бумаги, однако можно использовать и другие подходящие изолирующие материалы, такие как резина. Первый изолирующий материал 530 позиционируется рядом выше и находится в контакте с первым проводящим материалом 510. Второй изолирующий материал 540 позиционируется рядом ниже и находится в контакте со вторым проводящим материалом 520. Первый изолирующий материал 530 и второй изолирующий материал 540 обеспечивают защиту от протекания тока непосредственно только через схему 505, что будет обсуждено более подробно ниже. В некоторых примерных вариантах осуществления первый изолирующий материал 530 и второй изолирующий материал 540 имеют одинаковую форму и размер, хотя в других примерных вариантах осуществления один из изолирующих материалов 530, 540 имеет другую форму и/или размер, чем другой изолирующий материал 530, 540. Дополнительно в некоторых примерных вариантах осуществления, изолирующие материалы 530, 540 имеют больший размер, чем их соответствующий проводящий материал 510, 520. Однако в альтернативных примерных вариантах осуществления один или более изолирующих материалов 530, 540 больше или меньше, чем соответствующий проводящий материал 510, 520.

Дорновый пресс 550 включает в себя верхнюю пластину 552 и базовую пластину 554. Верхняя пластина 552 позиционируется выше базовой пластины 554 и перемещается по направлению к базовой пластине 554. В других примерных вариантах осуществления базовая пластина 554 перемещается по направлению к верхней пластине 552. Первый изолирующий материал 530, первый проводящий материал 510, резец 300 из выщелоченного PDC, второй проводящий материал 520 и второй изолирующий материал 540 позиционируются между верхней пластиной 552 и базовой пластиной 554 таким образом, чтобы второй изолирующий материал 540 позиционировался рядом выше и находился в контакте с базовой пластиной 554. Верхняя пластина 552 перемещается по направлению к базовой пластине 554 до тех пор, пока верхняя пластина 552 не будет прикладывать направленную вниз нагрузку 553 к режущей поверхности 312 резца 300 из выщелоченного PDC. Когда направленная вниз нагрузка 553 приложена, первый проводящий материал 510 деформируется и адаптируется к необработанной и очень жесткой режущей поверхности 312, тем самым уменьшая до минимума контактное сопротивление между первым проводящим материалом 510 и значительно повышая стабильность измерения емкости. В это же время базовая пластина 554 также прикладывает направленную вверх нагрузку 555 к нижней поверхности 454 резца 300 из выщелоченного PDC. Когда прикладывается направленная вверх нагрузка 555, второй проводящий материал 520 деформируется и адаптируется к необработанной и очень жесткой нижней поверхности 454, тем самым сводя до минимума контактное сопротивление между вторым проводящим материалом 520 и нижней поверхностью 454 и значительно увеличивая стабильность измерения емкости. В некоторых примерных вариантах осуществления направленная вниз нагрузка 553 равна направленной вверх нагрузке 555. Направленная вниз нагрузка 553 и направленная вверх нагрузка 555 составляет приблизительно 45 кг (100 фунтов), однако эти нагрузки 553, 555 находятся в диапазоне от приблизительно 0,9 кг (2 фунта) до приблизительно критической нагрузке. Критическая нагрузка представляет собой нагрузку, при которой разрушается резец 300 из выщелоченного PDC после того, как она прикладывается к нему.

В одном примерном варианте осуществления второй изолирующий материал 540 позиционируется на базовой пластине 554, второй проводящий материал 520 позиционируется на втором изолирующем материале 540, резец 300 из выщелоченного PDC позиционируется на втором проводящем материале 520, первый проводящий материал 510 позиционируется на резце 300 из выщелоченного PDC и первый изолирующий материал 530 позиционируется на первом проводящем материале 510. Верхняя пластина 552 перемещается по направлению к первому изолирующему материалу 530 до тех пор, пока направленная вниз нагрузка 553 не будет приложена к резцу 300 из выщелоченного PDC. В альтернативном примерном варианте осуществления один или более компонентов, таких как первый изолирующий материал 530 и первый проводящий материал 510, соединены с верхней пластиной 552 перед перемещением верхней пластины 552 в направлении к базовой пластине 554. Хотя дорновый пресс 550 используется в системе 500 измерения емкости, в других примерных вариантах осуществления можно использовать другое оборудование с возможностью подачи равной и противоположной нагрузок к каждой из режущей поверхности 312 и нижней поверхности 454 резца 300 из выщелоченного PDC.

Один конец первого провода 430 электрически соединен с положительным выводом 418 мультиметра 410, тогда как противоположный конец первого провода 430 электрически соединен с первым проводящим материалом 510, который, таким образом, становится электрически соединенным с режущей поверхностью 312 резца 300 из выщелоченного PDC. В примерном варианте осуществления зажим 590 соединен с противоположным концом первого провода 430, который соединяет первый провод 430 с первым проводящим материалом 510. Один конец второго провода 440 электрически соединен с отрицательным выводом 419 мультиметра 410, тогда как противоположный конец второго провода 440 электрически соединен со вторым проводящим материалом 520, который, таким образом, становится электрически соединенным с нижней поверхностью 454 резца 300 из выщелоченного PDC. В одном примерном варианте осуществления зажим (не показан), подобный зажиму 590, соединен с противоположным концом второго провода 440, который соединяет второй провод 440 со вторым проводящим материалом 520. Следовательно, схема 505 выполнена с использованием мультиметра 410, первого провода 430, первого проводящего материала 510, резца 300 из выщелоченного PDC, второго проводящего материала 520 и второго провода 440. Ток может протекать от положительного вывода 418 мультиметра 410 к режущей поверхности 312 резца 300 из выщелоченного PDC через первый провод 430 и первый проводящий материал 510. Затем ток течет через резец 300 из выщелоченного PDC к нижней поверхности 454 резца 300 из выщелоченного PDC. При включении мультиметра 410, между режущей поверхностью 312 и нижней поверхностью 454 возникает разность потенциалов. Затем ток течет от нижней поверхности 454 к отрицательному выводу 419 мультиметра 410 через второй проводящий материал 520 и второй провод 440. Первый изолирующий материал 530 и второй изолирующий материал 540 предотвращают протекание тока в дорновый пресс 550. Значение измеряемой емкости резца 300 из выщелоченного PDC определяется тогда, когда значение, отображаемое на дисплее 416, достигнет пикового значения или останется постоянным в течение некоторого периода времени.

На фигуре 6 показана блок-схема алгоритма, изображающая неразрушающий способ 600 оценки глубины выщелачивания, согласно примерному варианту осуществления настоящего изобретения. Хотя на фигуре 6 показан ряд этапов, представленных в определенном порядке. Порядок одного или более этапов можно поменять, объединить несколько этапов и/или разделить на большее число этапов, чем показано в других примерных вариантах осуществления. Как показано на фигуре 6, неразрушающий способ 600 оценки глубины выщелачивания начинается на этапе 610. После начала, на этапе 610, неразрушающий способ 600 оценки глубины выщелачивания переходит на этап 620. На этапе 620 получают калибровочную кривую. Калибровочную кривую можно выработать из результатов тестирования или получить где-то в другом месте.

На фигуре 7 показан график 700, изображающий калибровочную кривую 705, которая показывает зависимость между емкостью 710 и фактической глубиной 720 выщелачивания для множества выщелоченных компонентов 300 (фигура 3), согласно примерному варианту осуществления настоящего изобретения. Как показано на фигуре 7, один или более из выщелоченных компонентов 300 (фигура 3) имеют различную фактическую глубину 720 выщелачивания по сравнению по меньшей мере с одним другим выщелоченным компонентом 300 (фигура 3). Выщелоченный компонент 300 (фигура 3) представляет собой резец 300 из выщелоченного PDC (фигура 3), согласно некоторым примерным вариантам осуществления, однако выщелоченный компонент 300 может представлять собой только режущий поясок 310 из PCD (фигура 3) или некоторый другой компонент, который имеет поликристаллическую структуру, которая имела по меньшей мере некоторую часть материала катализатора, удаленного из нее. Альтернативно, в некоторых примерных вариантах осуществления, выщелоченный компонент 300 может представлять собой упомянутый выше резец из химически чистого, выщелоченного PDC.

Калибровочная кривая 705 вырабатывается в ходе получения двух или более выщелоченных компонентов 300 (фигура 3). Калибровочная кривая 705 становится более точной, так как используется больше выщелоченных компонентов 300 (фигура 3) при п