Способ азотирования деталей в тлеющем разряде на различную глубину азотированного слоя

Иллюстрации

Показать всеИзобретение относится к области химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для поверхностного упрочнения материалов. Способ азотирования стальной детали в тлеющем разряде с обеспечением на упомянутой детали участков с различной глубиной упрочненного слоя включает вакуумный нагрев стальной детали в плазме азота повышенной плотности, формируемой между поверхностью детали и перфорированными экранами для получения эффекта полого катода. Получение на упомянутой детали участков с различной глубиной упрочненного слоя обеспечивают регулированием плотности плазмы посредством перфорированных экранов с заданными значениями прозрачности, имеющих разную ширину отверстий и разное расстояние между отверстиями, и регулированием расстояния от экранов до поверхности детали. Обеспечивается получение азотированных участков детали с различной глубиной упрочненного слоя за один технологический цикл с повышением производительности процесса. 3 ил., 1 пр.

Реферат

Изобретение относится к области термической и химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для поверхностного упрочнения материалов.

Известен способ азотирования стальных деталей в тлеющем разряде (ионное азотирование), которое проводят в разреженной азотосодержащей атмосфере, а именно в атмосфере аммиака (NH3) при подключении обрабатываемых деталей к отрицательному электроду - катоду. Анодом является контейнер установки [Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1993, 448 с.]. Между катодом - деталью и анодом возбуждается тлеющий разряд, и положительные ионы газа, бомбардируя поверхность катода, нагревают ее до температуры насыщения. Процесс ионного азотирования реализуется в две стадии: первая - очистка поверхности катодным распылением, вторая - собственно насыщение. Катодное распыление проводят в течение 50-60 мин при напряжении 1100-1400 В и низком давлении 0,13⋅102-0,26⋅102 Па. В процессе катодного распыления температура поверхности детали не превышает 250°С. Температура азотирования 470-580°С, давление 1,3⋅102-13⋅102 Па, рабочее напряжение 400-1100 В, продолжительность процесса от 1 до 24 ч.

Недостатками аналога являются:

- сложность оборудования и технологии, а также необходимость проектирования специального оборудования,

- низкая скорость процесса насыщения поверхностных слоев металла азотом.

Известен способ (Патент РФ №2058421, кл. С23С 8/36, 20.04.96) азотирования деталей из конструкционных легированных сталей, включающий высокотемпературное ионное азотирование, закалку с температуры полного растворения нитридных фаз, отпуск, чистовую механическую обработку и низкотемпературное ионное азотирование на глубину не менее глубины деазотированного слоя.

Недостатками аналога являются сложность оборудования и технологии, а также необходимость проектирования специального оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ (Патент РФ №2534906 С1, кл. С23С 8/36, 10.12.2014) азотирования стальной детали в тлеющем разряде, включающий вакуумный нагрев детали в плазме азота повышенной плотности, формируемой между поверхностью детали и перфорированным экраном для получения эффекта полого катода, и получение упрочненного слоя на детали.

Недостатком ближайшего аналога является:

- отсутствие возможности азотирования деталей с участками, где требуется различная глубина азотированного слоя, за один технологический цикл.

Задача изобретения - снижение основного времени обработки, а также уменьшение энергозатрат процесса.

Технический результат - получение азотированных участков с различными толщинами упрочненных слоев на одной детали за один технологический цикл. Повышение производительности процесса.

Задача решается, а технический результат достигается тем, что вакуумный нагрев изделий проводят в плазме азота повышенной плотности, формируемой между деталью и экраном за счет создания эффекта полого катода, и в отличие от прототипа экраны устанавливают на участках детали, где требуется наличие азотированного слоя, и путем регулирования параметров экрана (ширина ячейки, расстояние между ячейками, расстояние от экрана до поверхности детали) достигается получение различных толщин упрочненного слоя на различных участках детали.

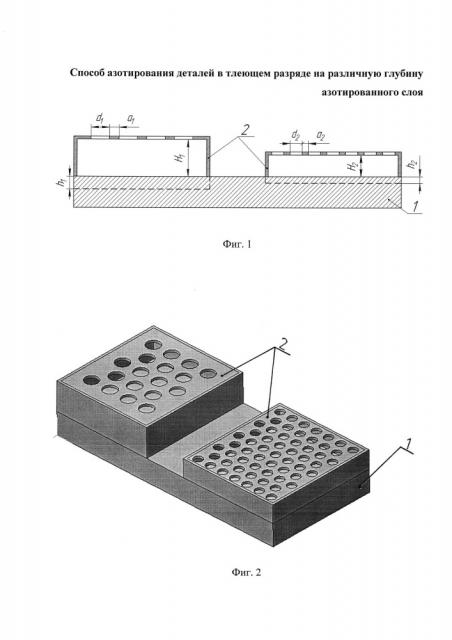

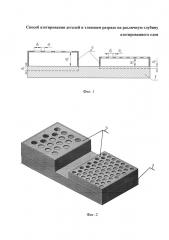

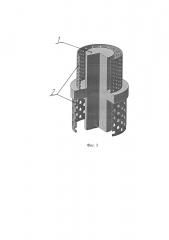

Существо изобретения поясняется чертежами.

На фиг. 1 изображена схема реализации способа азотирования в тлеющем разряде с применением эффекта полого катода, где: d1, d2 - диаметры отверстий экранов; а1, а2 - расстояния между отверстиями; Н1, Н2 - расстояния между экраном и деталью; h1, h2 - глубины упрочненных слоев. На фиг. 2 и на фиг. 3 изображены примеры реализации способа в виде трехмерных моделей. На фиг. 1 : 1 - деталь; 2 - экраны.

Пример конкретной реализации способа.

Способ осуществляется следующим образом: в вакуумной камере устанавливают обрабатываемую деталь, на определенном расстоянии на деталь устанавливаются перфорированные экраны из стали с заданными значениями прозрачности. Далее, подключают их к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. Затем после эвакуации воздуха камеру продувают рабочим газом 5-15 минут при давлении 1000-1330 Па, затем откачивают камеру до давления 10 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-1000 В осуществляют катодное распыление. После 10-15-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 50 Па, необходимое для зажигания тлеющего разряда. В качестве рабочего газа использовали аргон и смесь азота, аргона и ацетилена (N2 25% + Ar 70% + С2Н2 5%). Азотирование в тлеющем разряде производят при р=50 Па, j=1-2 мА/см2, U=550-600 В. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки изделие охлаждается вместе с вакуумной камерой под вакуумом. В результате можно получать азотированные участки с различной толщиной упрочненного слоя на одной детали за один технологический цикл. Это позволяет снизить основное время обработки детали и уменьшить энергозатраты процесса обработки.

Способ азотирования стальной детали в тлеющем разряде с обеспечением на упомянутой детали участков с различной глубиной упрочненного слоя, включающий вакуумный нагрев стальной детали в плазме азота повышенной плотности, формируемой между поверхностью детали и перфорированными экранами для получения эффекта полого катода, при этом получение на упомянутой детали участков с различной глубиной упрочненного слоя обеспечивают регулированием плотности плазмы посредством перфорированных экранов с заданными значениями прозрачности, имеющих разную ширину отверстий и разное расстояние между отверстиями, и регулированием расстояния от экранов до поверхности детали.