Способ получения медьсодержащих нанокатализаторов с развитой поверхностью

Иллюстрации

Показать всеИзобретение относится к способу получения медьсодержащих нанокатализаторов с развитой поверхностью, который заключается в том, что сначала из раствора электролита на металлический носитель методом электроосаждения наносят медь, затем носитель с нанесенным активным металлом подвергают термообработке. Процесс электроосаждения ведут так, чтобы на металлической подложке с коэффициентом теплопроводности меньше 20 Вт/(м⋅K) вырастить монослой икосаэдрических малых частиц из меди, имеющих микронные размеры от 5 до 15 мкм и обладающих 6-ю осями симметрии пятого порядка, или слои микрокристаллов с дефектами дисклинационного типа в кристаллической решетке, затем проводят их отжиг в воздушной атмосфере при температурах 300-400°C и времени выдержки 4 часа до формирования у малых частиц развитой поверхности в виде нановискеров или при температурах 500-600°C и времени выдержки 2-3 часа до формирования у малых частиц развитой поверхности в виде нанопор, или внутренних полостей, или гофрированного рельефа. Технический результат заключается в получении нанокатализатора с высокой удельной поверхностью, хорошей адгезией к носителю, высокой механической прочностью и низким гидродинамическим сопротивлением. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способам получения эффективных катализаторов на основе меди и ее оксидов, предназначенных для интенсификации химических производственных процессов (конверсии оксида углерода, окисление пропилена и серы, синтеза, дегидрирования и окисления метанола, дегидрирование циклогексанола и бутан-изобутановых фракций и т.п.), а также для обезвреживания газовых выбросов.

Известен способ приготовления нанокатализатора на основе меди для конверсии оксида углерода путем смешения окиси меди и окиси цинка с аллюмикатами металла (патент РФ №2241540, МПК B01J 37/04, B01J 23/80, C07C 1/10; опубл.: 10.12.2004 г.). Катализатор обеспечивает высокую активность процесса конверсии при температурах порядка 200°С.

Известен способ получения медных катализаторов путем осаждения активной фазы насыщением активного носителя (диоксида титана, оксида алюминия) в форме шаров, таблеток или цилиндров, предназначенных для непосредственного превращения сульфида водорода в серу (патент РФ №2149137, МПК C01B 17/04, B01D 53/86; опубл.: 20.05.2000 г.).

Катализатор имеет удельную поверхность порядка 20 м2/г и работает при температуре 200°С.

Известен способ получения медного катализатора для дегидрирования циклогексанола в циклогексанон путем пропитывания, осаждения, сухого смешения или бестокового меднения оксидного носителя в виде шариков, таблеток, цилиндров. Катализатор содержит до 50% меди, имеет удельную поверхность не менее 30 м2/г, работает при температурах порядка 220-260°C.

Как показал анализ, перечисленные технологии изготовления катализаторов порождают массу недостатков, это:

- малая удельная поверхность;

- слабая адгезия металла и основы;

- неоднородность структуры и фазового состава;

- низкая механическая прочность;

- плохая регенерация;

- низкая термическая стабильность;

- плохой теплообмен и контакт катализатора с газом;

- большое гидродинамическое сопротивление;

- большой объем загрузки катализаторов и соответственно габаритов реакторов.

Для увеличения удельной поверхности, а соответственно и каталитической активности медных катализаторов в различных каталитических процессах используют ультрадисперсные (наноразмерные) медные порошки. Например, известен способ получения тонкокристаллического фтолоцианина меди (патент РФ №2104995, МПК C07C 49/92, C07F 1/08; опубл.: 20.02.1998 г.) путем смешивания ультрадисперсного порошка (меньше 100 нм меди) с удельной поверхностью более 30 м2/г с 1,3-дииминоидолином. Порошок меди получали электрическим взрывом проводника. Высокая активность порошка в реакции получения нанодисперсного фтолоцианина, а также в реакциях окисления метанола и изопропеленбензола уже при комнатных температурах обусловлена наноразмерами и большой поверхностной энергией порошка меди.

Недостатком таких нанокатализаторов является их порошкообразное состояние (отсутствие носителя) и низкая механическая прочность. Катализатор в виде слоя из наночастиц обладает огромным гидростатическим сопротивлением, он подвержен воспламенению, кроме того, требуются специальные фильтры для задержки и отделения наночастиц от реагентов.

Перспективными здесь могут стать нанокатализаторы на основе частиц с развитой поверхностью из неблагородных металлов и их оксидов, нанесенные на носители в виде сеток, лент, спиралей из нержавеющей стали; они более термостабильны, прочны, легко регенерируются, удобны в эксплуатации и занимают меньше пространства. Они должны иметь высокую удельную поверхность, пористую структуру, их можно регенерировать и многократно использовать, они должны сочетать в себе высокую прочность с антикоррозионными свойствами, стойкость к истиранию с электропроводностью и селективностью.

Близким к предлагаемым нанокатализаторам являются блочные катализаторы, нанесенные на металлический нанопористый материал - нержавеющую сталь ФНС-5 (патент РФ №2162011, МПК B01J 23/72, B01J 23/755, B01D 53/94; опубл.: 20.01.2001 г.). Недостатки: малая удельная поверхность (3 м2/г), длительный (более 28 ч) и энергозатратный технологический процесс, включающий 5 стадий.

Прототипом является способ получения нановискерных структур оксида меди, в котором вискерные структуры на основе меди создаются посредством электролиза медных вискерных структур из расплавов (патент РФ №2464224, МПК C01B 13/14, C01G 3/02, C25B 1/00, B82B 3/00, B82Y 40/00; опубл.: 20.10.2012 г.).

Недостатком прототипа является использование метода электролиза медных вискерных структур из расплавов, что ведет к излишней трате энергии, а также усложняет технологический процесс, а также использование дорогостоящих платиновых анода и электрода сравнения.

Задачей заявляемого изобретения является создание способа получения нанокатализатора из металлических пентагональных микро- и нанообъектов, у которых удельная поверхность достигает 100 м2/г, с хорошим закреплением нанокатализатора на сетчатом носителе, с хорошей возможностью регенерации.

Технический результат заключается в том, что полученный нанокатализатор на сетчатом носителе имеет высокую удельную поверхность до 100 м2/г, хорошую адгезию к носителю, высокую механическую прочность и теплопроводность и низкое гидродинамическое сопротивление.

Технический результат достигается тем, что в способе получения медьсодержащих нанокатализаторов с развитой поверхностью сначала из раствора электролита на металлический носитель методом электроосаждения наносят медь, затем носитель с нанесенным активным металлом подвергают термообработке, процесс электроосаждения ведут так, чтобы на металлической подложке с коэффициентом теплопроводности меньше 20 Вт/(м*K) вырастить монослой икосаэдрических малых частиц из меди, имеющих микронные размеры от 5 до 15 мкм и обладающих 6-ю осями симметрии пятого порядка, или слои микрокристаллов с дефектами дисклинационного типа в кристаллической решетке, затем проводят их отжиг в воздушной атмосфере при температурах 300-400°C и времени выдержки 4 часа до формирования у малых частиц развитой поверхности в виде нановискеров или при температурах 500-600°C и времени выдержки 2-3 часа до формирования у малых частиц развитой поверхности в виде нанопор, или внутренних полостей, или гофрированного рельефа. Металлический носитель может быть выполнен в виде сетки, или спирали, или ячеек, или сот, или нано- и микропористого материала, имеющего коэффициент теплопроводности меньше 20 Вт/(м* K). На металлический носитель могут наносить микрокристаллы меди (размером 5-15 мкм), слои и покрытия из них.

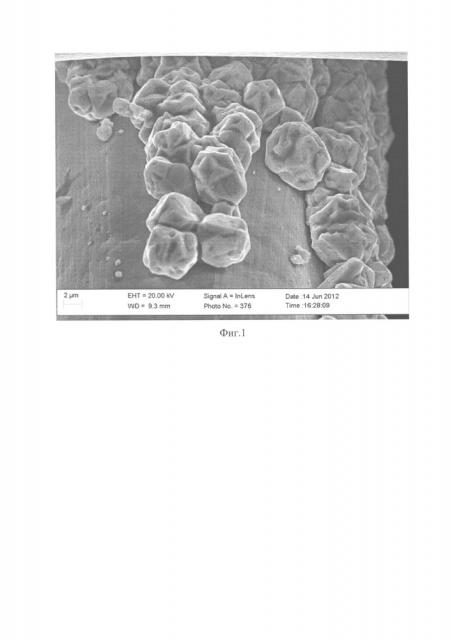

На фигурах представлены поясняющие изображения, где на:

фиг.1 - икосаэдрические частицы и ГЦК кристаллы меди, полученные на сетчатом носителе электроосаждением при перенапряжении 150 мВ и времени осаждения 5 мин до отжига;

фиг.2 - икосаэдрические медные частицы, полученные на сетчатом носителе электроосаждением при перенапряжении 150 мВ и времени осаждения 5 мин после отжига при температуре 400°C в течение 4 часов;

фиг.3 - нанопористый материал на сетчатом носителе полученный из медных микрокристаллов и слоев из них электроосаждением при перенапряжении 200 мВ и времени осаждения 10 мин после отжига при температуре 600°C в течение 3 часов;

фиг.4 - икосаэдрические медные частицы с полостью внутри и гофрированным рельефом, полученные на сетчатом носителе после отжига при температуре 500°C в течении 3 часов;

фиг.5 - икосаэдрическая медная частица, полученная на сетчатом носителе электроосаждением при перенапряжении 100 мВ и времени осаждения 15 мин до отжига;

фиг.6 - икосаэдрическая медная частица, полученная на сетчатом носителе электроосаждением при перенапряжении 100 мВ и времени осаждения 15 мин после отжига при температуре 400°C в течение 4 часов;

фиг.7 - слой из медных частиц (икосаэдрических и ГЦК-кристаллов), полученный на сетчатом носителе после отжига при температуре 400°C в течение 4 часов;

фиг.8 - вискеры, состоящие из оксида меди II и полученные на сетчатом носителе после отжига медных частиц при температуре 400°C в течение 4 часов.

Способ получения нанокатализаторов на основе неблагородных металлов и их оксидов может быть осуществлен следующим образом.

Для получения икосаэдрических частиц проводят электроосаждение меди при низких перенапряжениях (80-150 мВ) на индифферентную и слабо теплопроводящую (коэффициент теплопроводности <25 Вт/(м*°C)) металлическую (например, стальную, титановую, нитридтитановую) сетку (также металлический носитель может быть выполнен, например, в виде спирали, или ячеек, или сот, или нано- и микропористого материала) до образования на металлической подложке монослоя икосаэдрических малых частиц (также используется для лучшей передачи смысла термины: микрочастицы, медные частицы, икосаэдрические частицы, частицы) меди (либо наносят микрокристаллы меди (размером 5-15 мкм), слои и покрытия из них, в виде монослоя), имеющих микронные размеры от 5 до 15 мкм и обладающих 6-ю осями симметрии пятого порядка или дефектами в кристаллической решетке. Т.к. в таких частицах уже в исходном состоянии имеются большие внутренние напряжения и большая запасенная в объеме упругая энергия, то наличие напряжений и энергии интенсифицирует процесс формирования вискеров и нанопор. Затем для получения нановискеров проводят отжиг частиц в воздушной атмосфере при температурах 300-400°C и в течение 4 часов, т.к. при меньших температурах образование вискеров носит единичный характер, а при больших - вискеры вообще не образуются. Выдержка в печи более 5 часов экономически нецелесообразна, а меньше 3 часов - не дает большого числа вискеров при указанных температурах. Отжиг при указанных условиях вызывает формирование у микрочастиц развитой поверхности в виде нановискеров (фиг.2), внутренних полостей (фиг.4) и гофрированного рельефа.

Также, как вариант, проводят отжиг при температурах 500-600°C и времени выдержки 2-3 часа до формирования у микрочастиц развитой поверхности в виде нанопор, или внутренних полостей, или гофрированного рельефа.

Оптимальной температурой отжига является 400°C, при этом плотность и размеры вискеров зависят от времени отжига. Например, при 2-часовой выдержке в печи при температуре 400°C вискеры еще практически не образуются, при 3-часовой - их образуется достаточно много (109), но только небольшая их часть имеет диаметр, лежащий в нанодиапазоне. При 4-часовой выдержке в печи плотность вискеров увеличивается на порядок, при этом сужается интервал, в котором находятся диаметры вискеров, большая часть вискеров имеет размеры, не превышающие 100 нм. При увеличении времени отжига еще на 1 ч образуются, как правило, вискероподобные структуры с размерами, превышающими нанодиапазон. При дальнейшем увеличении времени выдержки до 5 ч количество вискеров уменьшается, а их диаметр еще более увеличивается.

Полученные катализаторы относятся к нанообъектам по трем признакам: имеют характерный размер меньше 100 нм, имеют долю поверхностных атомов больше 1%, обладают необычными свойствами (например, каталитическая активность).

Для электролиза использовался сернокислый медный электролит, анод из электролитической меди, а в качестве подложки сетчатый носитель из нержавеющей стали типа 12Х18Н10Т с размером ячейки 40 мкм и диаметром проволоки 30 мкм. Электролиз осуществлялся в трехэлектродной ячейке в потенциостатическом режиме при низких перенапряжениях 70-150 мВ. Икосаэдрические частицы выращивали до размеров 5-15 мкм и отжигали в муфельной печи в воздушной атмосфере при температурах 300-600°C.

Для исследования влияния на структуру и морфологию поверхности температурных полей на структуру икосаэдрических малых частиц использовали сканирующую дифференциальную калометрию, просвечивающую растровую электронную, а также атомно-силовую микроскопию.

Отжиг икосаэдрических частиц меди в воздушной атмосфере при температурах 300-400°C и времени выдержки 3-4 часа приводил к образованию на их поверхности вискеров, а при температурах 500-600°C и времени выдержки 2-3 часа - к формированию у микрочастиц развитой поверхности в виде нанопор, внутренних полостей и специфического рельефа, при этом удельная площадь поверхности увеличивалась до 100 м2/г.

Таким образом, заявляемое изобретение дает возможность создавать катализатор на металлическом носителе с развитой поверхностью.

1. Способ получения медьсодержащих нанокатализаторов с развитой поверхностью, в котором сначала из раствора электролита на металлический носитель методом электроосаждения наносят медь, затем носитель с нанесенным активным металлом подвергают термообработке, отличается тем, что процесс электроосаждения ведут так, чтобы на металлической подложке с коэффициентом теплопроводности меньше 20 Вт/(м⋅К) вырастить монослой икосаэдрических малых частиц из меди, имеющих микронные размеры от 5 до 15 мкм и обладающих 6-ю осями симметрии пятого порядка, или слои микрокристаллов с дефектами дисклинационного типа в кристаллической решетке, затем проводят их отжиг в воздушной атмосфере при температурах 300-400°С и времени выдержки 4 часа до формирования у малых частиц развитой поверхности в виде нановискеров или при температурах 500-600°С и времени выдержки 2-3 часа до формирования у малых частиц развитой поверхности в виде нанопор или внутренних полостей или гофрированного рельефа.

2. Способ по п. 1 отличающийся тем, что металлический носитель выполнен в виде сетки или спирали или ячеек или сот или нано- и микропористого материала, имеющего коэффициент теплопроводности меньше 20 Вт/(м⋅К).

3. Способ по п. 1, отличающийся тем, что на металлический носитель наносят микрокристаллы меди (размером 5-15 мкм), слои и покрытия из них.