Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к способу ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов. Поверхность очищают ионами аргона в плазме тлеющего разряда при напряжении разряда до 700 В, мощности до 1,5 кВт и рабочем давлении 1 Па в течение 10 мин. Наносят промежуточный слой в виде многослойного покрытия из 3-5 слоев оксида титана наноразмерной толщины последовательно в вакуумной камере магнетронным распылением катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и кислорода при рабочем давлении 0,5 Па. Каждый слой оксида титана наносят в течение 1,0 мин. Между нанесением слоев изделие выдерживают в атмосфере воздуха в течение 1,0 мин. Основной слой из нитрида титана толщиной 1-5 мкм наносят в вакуумной камере магнетронным распылением катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и азота при рабочем давлении 0,5 Па в течение 60-120 мин. Температура изделия составляет 90-200°C. После нанесения покрытия изделие охлаждают в среде аргона до достижения комнатной температуры. Способ позволяет обрабатывать изделия из алюминиевых сплавов при низкой температуре до 200°C и обеспечивает повышение твердости, износостойкости и коррозионной стойкости изделий. 3 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области машиностроения, в частности к технологии упрочнения, повышения износостойкости и коррозионной стойкости лопаток компрессоров газотурбинных двигателей нового поколения.

Известен способ комбинированной ионно-плазменной обработки изделий из алюминиевых сплавов (патент RU 2566232, МПК C23C 14/16, C23C 14/35, опубл. 20.07.2014), позволяющий упрочнять и повышать коррозионную стойкость лопаток компрессора газотурбинных двигателей и включающий предварительную очистку поверхности изделия с последующим размещением изделия в вакуумной камере, подачу отрицательного напряжения смещения на изделие, подачу в вакуумную камеру аргона, обработку изделия в газоразрядной плазме индукционного высокочастотного разряда в аргоне при отрицательном напряжении смещения на изделие в диапазоне 400-600 В с последующим нанесением на изделие в вакууме металлического покрытия путем магнетронного распыления мишени-катода, нагретого до температуры, при которой давление паров металла достаточно для поддержания магнетронного разряда, с одновременным ассистированием плазмой высокочастотного разряда, горящего в парах металла, при отрицательном напряжении смещения на изделие в диапазоне 250-400 В и температуре ниже температуры разупрочнения материала изделия из алюминиевого сплава. Обеспечивается получение упрочняющих коррозионно-стойких защитных покрытий на изделиях из алюминиевых сплавов с плавным переходом состава от основы изделия к наносимому покрытию.

Недостатками известного способа являются: сложность технологического цикла нанесения покрытия, трудность выбора материала мишени, невозможность нанесения нитридов, оксидов и покрытий, содержащих разные элементы, в одном технологическом цикле.

Известен способ защиты поверхности алюминия от солевой коррозии (Sun Y. Thermally oxidised titanium coating on aluminium alloy for enhanced corrosion resistance // Materials Letters. 2004. V. 58. No. 21. P. 2635), включающий предварительную подготовку образца из алюминиевого сплава, размещение образца в зоне обработки, создание вакуума в этой зоне, обработку поверхности образца в высокочастотном емкостном разряде в среде аргона, осаждение на образец слоя титана толщиной 2 мкм при распылении титановой мишени в магнетронном разряде постоянного тока, окисление покрытий в воздушной печи при температуре 500-550°C в течение 2-20 часов.

Недостатками способа являются: невозможность осуществления всего технологического процесса в одной вакуумной камере, высокая длительность этапа окисления покрытия и недостаточная твердость и износостойкость полученного покрытия.

Наиболее близким по технической сущности является способ защиты поверхности алюминия от коррозии (патент RU 2522874, МПК C23C 14/16, C23C 14/35, опубл. 20.10.2015), включающий предварительную подготовку поверхности изделия, размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности пучком ионов и осаждение металлического покрытия с одновременной подачей на изделие отрицательного напряжения смещения. Очистку поверхности осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ. Осаждение покрытия осуществляют в два этапа. Вначале на поверхность осаждают промежуточный слой покрытия из меди толщиной от 0,5 мкм до 3 мкм в магнетронном разряде постоянного тока, горящем в среде инертного газа, с твердым катодом из меди при мощности разряда 1-2,5 кВт. Затем расплавляют катод из меди при мощности разряда 3-6 кВт с повышением температуры катода до величины, обеспечивающей достаточное давление паров меди для поддержания магнетронного разряда, после чего прекращают подачу инертного газа и осаждают основной слой покрытия из меди толщиной 2-10 мкм в магнетронном разряде, горящем в парах меди. Слои покрытия осаждают на изделии при отрицательном напряжении смещения до 300 В и температуре поверхности 100-300°C. Недостатком известного способа является то, что полученное защитное покрытие из меди не является износостойким и не обладает достаточной твердостью.

Задачей, на решение которой направлено изобретение, является создание способа ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов, позволяющего обрабатывать их при низкой температуре до 200°C и обеспечивающего повышение твердости, износостойкости и коррозионной стойкости изделий, для использования в области разработок лопаток компрессоров газотурбинных двигателей нового поколения.

Технический результат - повышение твердости, износостойкости и коррозионной стойкости изделий из алюминиевых сплавов.

Задача решается, а технический результат достигается способом ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов, включающим предварительную подготовку поверхности изделия, размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности ионами инертного газа и осаждение покрытия на поверхность изделия в два этапа для формирования промежуточного слоя и основного слоя с одновременной подачей на изделие отрицательного напряжения смещения до 300 В. В отличие от прототипа очистку поверхности осуществляют ионами аргона в плазме тлеющего разряда при напряжении разряда до 700 В, мощности до 1,5 кВт и рабочем давлении 1 Па в течение 10 мин, после чего формируют промежуточный слой, представляющий собой многослойное покрытие, состоящее из 3-5 слоев оксида титана наноразмерной толщины, нанесенных последовательно в вакуумной камере методом магнетронного распыления катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и кислорода при рабочем давлении 0,5 Па, при этом каждый слой оксида титана наносят в течение 1,0 мин, причем между нанесением слоев изделие выдерживают в атмосфере воздуха в течение 1,0 мин, затем формируют основной слой из нитрида титана толщиной 1-5 мкм, который наносят в вакуумной камере методом магнетронного распыления катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и азота при рабочем давлении 0,5 Па в течение 60-120 мин, при этом температура изделия составляет 90-200°C, после чего образцы охлаждают в среде аргона до достижения комнатной температуры.

Технический результат достигается благодаря следующему.

Обработка изделий ионами аргона позволяет очистить поверхность образца от оксидов и сторонних примесей и активировать химические связи.

Нанесение покрытия в магнетронном разряде при низкой температуре (до 200°C) не вызывает изменения физико-механических свойств исходного алюминиевого сплава.

В качестве материала катода для защитного покрытия выбран титан в силу его высокой твердости и возможности создания оксида титана, обладающего, как известно, хорошей коррозионной стойкостью и адгезией, и нитрида титана, обладающего повышенной твердостью.

Многослойное промежуточное покрытие из оксида титана способствует улучшению адгезии основного покрытия и улучшению коррозионных свойств. Промежуточный слой состоит из 3-5 слоев оксида титана нанометровой толщины, а толщина основного покрытия TiN составляет 1-5 мкм. При нанесении менее трех слоев оксида титана наблюдается ухудшение коррозионной стойкости изделия из-за наличия в покрытии незакрытых сквозных каналов и трещин, при нанесении более 5 слоев ухудшаются прочностные характеристики и адгезия основного слоя.

Основное покрытие из нитрида титана способствует улучшению коррозионных свойств и имеет высокую твердость, уменьшающую механический износ. При толщине основного покрытия меньше 1 мкм снижается износостойкость и твердость покрытия. При толщине более 5 мкм покрытие обладает неудовлетворительной адгезией.

Режимы обработки выбраны исходя из следующего.

Температура образца в процессе обработки составляет 90-200°C и достигается подбором режимов работы магнетрона, а также выбором расстояния между подложкой с закрепленными на ней образцами и мишенью-катодом. При температурах ниже 90°C не наблюдается эффективного образования нитрида титана. При температурах выше 200°C происходит разупрочнение материала изделия из алюминиевого сплава.

В процессе нанесения покрытия на изделие подают отрицательное напряжение смещения в диапазоне 0-300 В. При отрицательном напряжении смещения более 300 В происходит распыление растущей пленки и увеличивается вероятность перегрева образца выше 200°С. В случае подачи на изделие положительного напряжения смещения оно перегревается электронами плазмы.

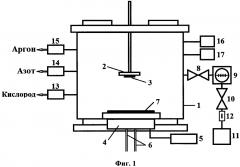

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

на фиг. 1 показана принципиальная схема установки для ионно-плазменной обработки, на которой проводят нанесение покрытия;

на фиг. 2а) - поперечное сечение покрытия;

на фиг. 2б) - механический излом покрытия;

на фиг. 3 - распределение микротвердости в зависимости от приложенной нагрузки.

На фиг. 1 обозначено: вакуумная камера 1, держатель 2 для образцов 3, планарный магнетрон 4 мощностью до 1,5 кВт с блоком питания 5 и водяным охлаждением 6, катод-мишень 7 из титана, механический угловой клапан 8, соединяющий камеру 1 и систему откачки, содержащую турбомолекулярный насос 9, проходной клапан 10 между ним и форвакуумным насосом 11, адсорбционную ловушку 12, регуляторы - расходомеры 13, 14, 15 трехканальной системы газонапуска типа РРГ. Датчики измерения вакуума показаны позициями 16, 17.

Способ осуществляют следующим образом.

Образец 3 предварительно полируют и очищают в ультразвуковой ванне. После помещения образца 3 в вакуумную камеру 1 и откачки камеры производят очистку изделия ионами аргона в плазме тлеющего разряда при напряжении разряда до 700 В и мощности до 1,5 кВт и рабочем давлении 1 Па в течение 10 мин. Затем на поверхности изделия формируют промежуточный слой путем последовательного нанесения 3-5 слоев оксида титана нанометровой толщины в вакуумной камере 1 методом магнетронного распыления катода-мишени 7 из титана в смеси аргона и кислорода при напряжении на разряде 300 В и мощности 1,5 кВт и давлении 0,5 Па в течение 1,0 мин для каждого слоя и выдержкой образца в атмосфере воздуха в течение 1,0 мин между нанесением слоев. Далее осаждают основной слой нитрида титана, причем покрытие из нитрида титана наносят методом магнетронного распыления катода-мишени 7 из титана при напряжении на разряде 300 В и мощности 1,5 кВт в атмосфере смеси аргона и азота при давлении 0,5 Па в течение 60-120 мин, при этом температура изделия не превышает 200°C. В обоих случаях на образец подают отрицательное напряжение до 300 В. После нанесения покрытия образцы охлаждают в среде аргона до достижения комнатной температуры.

Пример конкретного осуществления способа.

Были использованы образцы из алюминиевого сплава Д16Т в виде дисков диаметром 50 мм и толщиной 4 мм. Одна сторона каждого образца полировалась на шлифовально-полировальном станке «Полилаб П12» до достижения шероховатости Ra 0,2. Затем осуществлялась очистка образцов в ультразвуковой ванне «S5 Elmasonic» в смеси бензина и изопропилового спирта, затем ацетона, а также промывка в этиловом спирте.

Нанесение защитных покрытий проводили на установке для ионно-плазменной обработки (фиг. 1). В качестве материала катода для защитного покрытия был выбран титан. Образцы 3 размещали в вакуумной камере 1 с помощью держателя образцов 2 на расстоянии 70 мм от катода 7. Камера 1 откачивалась форвакуумным 11 и турбомолекулярным 9 насосами до остаточного давления 1×10-3 Па. Предварительную обработку изделий осуществляли ионами аргона в плазме тлеющего разряда при напряжении разряда 650 В и мощности 1,5 кВт в течение 10 мин с целью очистки поверхности и удаления окислов. Далее проводили нанесение промежуточного слоя, состоящего из трех последовательно нанесенных слоев оксида титана нанометровой толщины в магнетронном разряде с титановым катодом-мишенью 7 при напряжении разряда 300 В и мощности разряда 1,5 кВт в рабочей среде аргон/кислород, напряжение смещения на образец было -300 В. При этом каждый слой наносили в течение 1 мин с выдержкой образца 3 в атмосфере воздуха в течение 1 мин между нанесением слоев. Нанесение покрытия из нитрида титана осуществляли катодным распылением в магнетронном разряде титанового катода-мишени 7 при напряжении разряда 300 В и мощности разряда 1,5 кВт в газовой среде аргон/азот, напряжение смещения на образец было -300 В. Длительность процесса нанесения покрытия составляла 60 минут, при этом толщина покрытия составляла 1,5 мкм. Температура образцов в процессе обработки не превышала 120°C. Контроль температуры осуществляли термопарой хромель-алюмель. Рабочий вакуум измеряли с помощью датчиков измерения вакуума 16 и 17 установки, и он составлял при зажигании тлеющего разряда 1-5 Па и 0,4-0,5 Па при работе магнетрона 4. После нанесения покрытия образцы охлаждали в среде аргона при давлении 70 Па до достижения ими температуры 25°C.

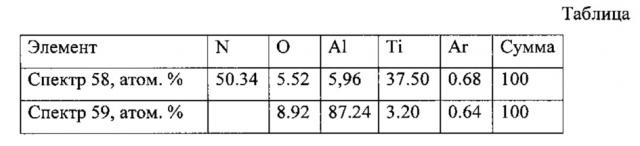

Поперечное сечение полученного покрытия показано на фиг. 2а, а на фиг. 2б - его излом. Фотографии сделаны на растровом электронном микроскопе. На фотографиях видно, что покрытие плотное, сплошное, не имеет выраженной структуры и составляет около 1,5 мкм. Проведенный элементный анализ в областях, обозначенных на фиг. 2б (область 58 - покрытие, область 59 - основа образца), показал (таблица), что покрытие состоит преимущественно из нитрида титана.

Микротвердость поверхности с покрытием измерялась по Викерсу при разных нагрузках от 10 до 500 гс (примерно 0,1-5 Н), которые были приложены перпендикулярно поверхности. Результаты измерений показаны на фиг. 3. При минимальной нагрузке твердость в 3,5 раза превышает твердость исходного материала. Как известно, увеличение поверхностной твердости приводит к увеличению механической износостойкости.

Тесты на коррозионную стойкость полученных покрытий проводились в 10 вес. % водном растворе КОН (рН=15), поскольку щелочная среда является крайне агрессивной в отношении алюминия. На исследуемые образцы наносилось несколько капель раствора щелочи, и при помощи оптического стереомикроскопа Микромед МС-3 Zoom проводилось наблюдение поверхности образца с каплей раствора. На сплаве без покрытия в месте его контакта с раствором щелочи практически сразу (менее чем через 1 секунду) наблюдалось интенсивное образование большого количества пузырьков газа, что свидетельствовало о бурном протекании реакции. После 10 минут испытаний на поверхности образца были видны следы сильной коррозии. На образце с нанесенным на него многослойным покрытием, содержащем оксид и нитрид титана, образование пузырьков не наблюдалось даже после 24 часов испытаний.

Были проведены испытания покрытий на солевую коррозию по стандартной методике ускоренных циклических испытаний. После трех циклов очагов коррозии на покрытии обнаружено не было.

Таким образом, создание способа ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов позволяет обрабатывать их при низкой температуре до 200°C и обеспечивает повышение твердости, износостойкости и коррозионной стойкости изделий, в частности лопаток компрессоров газотурбинных двигателей нового поколения.

Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделие из алюминиевого сплава, включающий предварительную подготовку поверхности изделия, размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности ионами инертного газа и осаждение покрытия на поверхность изделия в два этапа с формированием промежуточного слоя и основного слоя с одновременной подачей на изделие отрицательного напряжения смещения до 300 В, отличающийся тем, что очистку поверхности осуществляют ионами аргона в плазме тлеющего разряда при напряжении разряда до 700 В, мощности до 1,5 кВт и рабочем давлении 1 Па в течение 10 мин, после чего формируют промежуточный слой в виде многослойного покрытия из 3-5 слоев оксида титана наноразмерной толщины, которые последовательно наносят в вакуумной камере магнетронным распылением катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и кислорода при рабочем давлении 0,5 Па, при этом каждый слой оксида титана наносят в течение 1,0 мин, а между нанесением слоев изделие выдерживают в атмосфере воздуха в течение 1,0 мин, при этом формируют основной слой из нитрида титана толщиной 1-5 мкм в вакуумной камере магнетронным распылением катода-мишени из титана при напряжении разряда 300 В и мощности 1,5 кВт в атмосфере смеси аргона и азота при рабочем давлении 0,5 Па в течение 60-120 мин, при этом температура изделия составляет 90-200°С, а после нанесения покрытия изделие охлаждают в среде аргона до комнатной температуры.