Система и способ контроля эксплуатационных характеристик железнодорожного вагона

Иллюстрации

Показать всеТехническое решение относится к области автоматики на железнодорожном транспорте. Устройство содержит: корпус с возможностью установки на железнодорожный вагон; датчик температуры; электрическую схему внутри корпуса; источник питания, электрически соединенный с электрической схемой для обеспечения ее питания, расположенный в указанном корпусе; щуп, расположенный за пределами корпуса, при этом щуп содержит указанный датчик температуры и магнит, чтобы притягивать при помощи магнитного поля часть железнодорожного вагона; устройство связи внутри указанного корпуса для передачи информации о измеренной температуре. Причем управление потреблением питания измерительного устройства осуществляется за счет переключения в режим ожидания и периодической активации измерительного устройства для сбора данных, поступивших от датчика температуры, и передачи информации об измеренной температуре с помощью схемы связи. Достигается повышение эффективности мониторинга эксплуатационных характеристик вагона. 4 н. и 28 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе контроля и анализа в режиме реального времени для железнодорожных вагонов и, более конкретно, к системе, которая собирает данные, относящиеся к различным рабочими параметрам и состояниям, от удаленного датчика и применяет эвристические процедуры, чтобы анализировать данные для обнаружения и/или прогнозирования эксплуатационных отказов. Кроме того, раскрыты специальные случаи применения, предназначенные для контроля значений температуры в железнодорожном вагоне.

Уровень техники

Для предотвращения аварийных ситуаций и увеличения эффективности владельцам и операторам железнодорожных вагонов необходимо понимание того, как эксплуатируется их собственность. С началом эксплуатации более тяжелых вагонов существует высокая необходимость идентифицировать «опасные» вагоны (т.е. вагоны, которые могут повредить инфраструктуру железнодорожного пути и вызвать крушение) до того, как их эксплуатационные характеристики станут неприемлемыми. Кроме того, существует необходимость увеличить среднюю скорость поезда посредством улучшения скоростной характеристики и снижения незапланированных перерывов в эксплуатации из-за механических отказов. Владельцы вагонов все больше и больше стремятся реализовать превентивные программы технического обслуживания для того, чтобы спрогнозировать и избежать механических отказов во время эксплуатации и эффективно спланировать проведение ремонтных работ в выбранном месте и в выбранное время. В конце концов, с повышением автоматизации железнодорожных перевозок и увеличением контроля, которые направлены на повышение безопасности, отрасль железнодорожных перевозок нуждается в создании новых методов контроля эксплуатационных характеристик поездов, вагонов и тележек железнодорожных вагонов.

Даже незначительные механические отказы могут очень быстро привести к катастрофическому отказу всего поезда, а не только одного железнодорожного вагона. Следовательно, желательно максимально быстро обнаружить отклонения от эксплуатационных норм или прогнозы близкого отказа и сообщить о них в локомотив или в центральное устройство для обработки данных, что позволит осуществить своевременное вмешательство оператора.

Один подход, применяемый в Северной Америке, заключается в использовании придорожного детектора для выявления дефектов, расположенного в фиксированных местах по всей железнодорожной сети. Детекторы, измеряющие температуру подшипников (детекторы «горящей» буксы), являются широко используемыми, тогда как другие придорожные детекторы, предназначенные для измерения ударов колес, состояния подшипника (по акустическим сигнатурам) и поперечных нагрузок, постепенно вводят в эксплуатацию. Однако, не смотря на то, что один детектор может осуществлять контроль множества товарных вагонов при их прохождении возле него, указанные детекторы могут осуществить лишь выборочную проверку эксплуатационных характеристик. Вполне возможно, что дефекты станут очевидными и достигнут критического уровня во время движения между местами расположения детекторов.

Другой подход для осуществления контроля эксплуатационных характеристик железнодорожных вагонов заключается в применении бортового приборно-измерительного оборудования. Одна известная система подобного типа была разработана для Федерального Управления Железных Дорог. В этой и других подобных системах используют некоторое количество приборов, расположенных в различных областях товарного вагона, для осуществления дискретных измерений, перед их передачей в центральный концентратор, расположенный в товарном вагоне. Хотя это решение имеет неоспоримые преимущества перед решением, которое основано на придорожных контрольных устройствах, прокладка электрических проводов, сложность и стоимость увеличивают капиталовложения, необходимые для осуществления контроля вагонов, а также снижают эффективность и надежность.

Известным системам, однако, не присуща возможность применения эвристических процедур для воздействия на данные, полученные более чем от одного датчика, или для обнаружения эксплуатационных отклонений или тенденций, которые демонстрируют отклонения от номинальных рабочих параметров. Кроме того, известным системам присущи ограничения, заключающиеся в том, что они не имеют возможности применить такие эвристические процедуры на множестве уровней, например, на уровне отдельного датчика, на уровне железнодорожного вагона и на уровне поезда. В заключение, в известных системах датчики не могут эффективно и надежно передавать собранные ими данные в центральное устройство сбора данных при помощи инфраструктуры беспроводной связи, которая характеризуется наличием множества каналов связи и которая обеспечивает передачу данных между отдельными датчиками.

Таким образом, существует потребность в разработке системы, которая устраняет указанные выше текущие недостатки и которая улучшает (1) способность надежно собирать и использовать данные от множества датчиков в каждом железнодорожным вагоном; (2) способность анализировать собранные данные путем применения эвристических процедур для обнаружения и прогнозирования эксплуатационных дефектов; и (3) способность определять опасность обнаруженных состояний для того, чтобы определить необходимость подачи немедленных сигналов тревоги, способствуя вмешательству оператора.

Раскрытие изобретения

Цель настоящего изобретения заключается в предоставлении средства для контроля выходных данных, поступающих от множества датчиков, прикрепленных к железнодорожному вагону, и определении режима работы и состояния железнодорожного вагона и его различных компонентов на основании анализа этих данных. В результате этого своевременно и эффективно операторам и владелицам поезда предоставляются подтверждения того, что эксплуатационные характеристики и состояние вагона соответствуют норме, а также необходимые предупреждения о скором или фактическом отказе.

Некоторые эксплуатационные показатели, которые полезно контролировать, включают в себя, например, температуру роликового подшипника, температуру перевозимого груза, позицию ручного тормоза, смещение переходника роликового подшипника, состояние колеса, рыскание/деформирование/заедание тележки, состояние и эксплуатационные характеристики тормозов, состояние и величину нагрузки, произошел ли частичный сход с рельс и потенциально проблематичные состояния пути.

Принимая во внимания жесткую окружающую обстановку, в которой функционируют железнодорожные составы, любая система контроля должна быть прочной, надежной и способной функционировать в течение долгих периодов времени с небольшим техническим обслуживанием или без него. Кроме того, затраты, связанные с установкой, техническим обслуживанием или эксплуатацией системы, не должны быть значительными для того, чтобы она была экономически эффективной. Поскольку только в Северной Америке количество товарных вагонов превышает 1,5 миллиона, система для контроля всех используемых вагонов является весьма необходимой и, таким образом, система должна обладать возможностью взаимодействовать с очень большим количеством потенциальных устройств.

Согласно одному варианту осуществления настоящего изобретения измерительные блоки или устройства, которые в настоящем документе именуются «узлами считывания», расположены в различных местах железнодорожного вагона. Узлы считывания могут содержать датчик; источник питания; схему для считывания данных датчика и преобразования показаний в цифровую форму; и схему связи, которая позволяет узлу считывания передавать по беспроводной связи показания датчика для внешнего приемника. В некоторых случаях узел считывания может также характеризоваться возможностью осуществлять низкоуровневый анализ данных для определения необходимости подачи сигнала тревоги, а также способностью передавать сигнал тревоги во внешний приемник.

Каждый железнодорожный вагон также может быть оснащен блоком управления связью (БУС), который связывается с каждым узлом считывания, размещенным на железнодорожном вагоне. БУС выполнен с возможностью сбора данных по беспроводной связи от каждого узла считывания и осуществления высокоуровневого анализа данных для обнаружения близких или фактических отказов. При проведении такого анализа данных эвристические процедуры могут быть применены для определения потенциальных отказов на основании статистических моделей и эмпирических данных. БУС также выполнен с возможностью передачи данных и результатов любого анализа для приемника, удаленного от железнодорожного вагона.

Удаленный приемник может быть расположен в локомотиве или другом центральном месте поезда или может находиться за пределами поезда. Удаленный приемник может также быть выполнен с возможностью осуществлять высокоуровневый анализ состояния поезда при помощи применения эвристических процедур и статистических моделей в отношении данных, полученных от множества БУС, расположенных на различных железнодорожных вагонах в поезде. Согласно настоящему изобретению анализ собранных данных может быть проведен любым из различных блоков обработки событий, распределенных среди различных компонентов, включая измерительные блоки, БУС и мобильные или наземные базовые станции.

Следовательно, цель настоящего изобретения заключается в создании универсальной системы, которая позволяет осуществлять сбор по беспроводной связи данных и анализ указанных данных для прогнозирования эксплуатационных отказов и обеспечения надлежащего предупреждения указанных отказов, чтобы сделать возможным вмешательство оператора до возникновения катастрофического отказа.

Другая цель настоящего изобретения заключается в разработке специальных применений датчиков, таких как датчики температуры, которые могут контролировать температуру различных компонентов железнодорожного вагона и перевозимых им предметов.

В приведенном ниже описании, описывается система в контексте товарного вагона, тем не менее, специалисту в данной области техники будет понятно, что эти же способы могут быть применены к любому железнодорожному транспортному средству. Кроме того, хотя в приведенном ниже описании речь идет о товарном вагоне с двумя тележками (четырьмя осями), настоящее изобретение применимо к любой конфигурации с большим или меньшим количеством тележек или осей.

Краткое описание чертежей

На Фиг. 1 представлен покомпонентный вид в перспективе узла считывания в соответствии с настоящим изобретением;

на Фиг. 2 представлен поперечный разрез узла считывания, изображенного на Фиг. 1;

на Фиг. 3 и 3А представлены виды узла считывания, изображенного на Фиг. 1, который установлен на переходник подшипника железнодорожного вагона;

на Фиг. 4 представлен вид узла считывания, в состав которого входит датчик температуры, установленного на железнодорожный вагон для получения показаний температуры окружающего воздуха;

на Фиг. 5 представлен вид альтернативного узла считывания на основе датчика температуры;

на Фиг. 5А представлен покомпонентный вид узла считывания на основе датчика температуры, который изображен на Фиг. 5, представленного совместно с компонентами для установки на железнодорожный вагон;

на Фиг. 5В представлена схема узла считывания на основе датчика температуры, который изображен на Фиг. 5, установленного на железнодорожной цистерне; и

на Фиг. 6 представлено схематическое изображение, на котором показаны каналы связи в соответствии с основным вариантом осуществления настоящего изобретения.

Осуществление изобретения

В целом, предлагается новое средство для контроля эксплуатационных характеристик и функционирования железнодорожного вагона. Указанное средство содержит систему для осуществления контроля состояния железнодорожного вагона и датчики, установленные на железнодорожных вагонах для использования совместно с системой. Эти датчики связываются с блоком управления связью, предпочтительно установленным на железнодорожном вагоне. Датчики осуществляют контроль и/или сбор данных по конкретным параметрам и состояниям железнодорожного вагона. При обнаружении проблемы могут быть поданы сигналы тревоги для осуществления дальнейшего действия. Указанные датчики будут описаны ниже при помощи представленного в качестве примера датчика, предназначенного для контроля температуры. Кроме того, ниже будет представлено подробное описание системы контроля, использующей указанные датчики.

Согласно предпочтительному варианту осуществления настоящего изобретения датчики находятся и расположены внутри изолированного корпуса, который, как правило, содержит датчик, аккумуляторы с длительным сроком службы, плату-процессор и блок связи. Как упоминалось выше, указанные удаленные устройства именуются в настоящем документе «узлами считывания». Узлы считывания могут быть выполнены с возможностью осуществления контроля конкретных параметров или состояний и могут быть установлены в поезде в месте, специально выбранном для осуществления такого контроля.

Далее со ссылками на Фиг. 1, 2, 3 и 3А будет рассмотрено приведенный в качестве примера узел 10 считывания. Согласно этому конкретному варианту осуществления узел 10 считывания выполнен с возможностью установки на поверхность переходника 12 подшипника железнодорожного вагона для осуществления контроля температуры колесного подшипника. Узел 10 считывания характеризуется наличием корпуса 14, который содержит первую секцию или крышку 16 и вторую секцию или основание 18. Предпочтительно, секции 16 и 18 корпуса изготовлены из жесткой пластмассы, устойчивой к воздействию окружающей среды, такой как устойчивый к воздействию ультрафиолетового излучения полимер, например, смесь поликарбоната/акрилонитрил-бутадиен-стирола, при этом в собранном состоянии указанные секции защищают от воздействий окружающей среды. После установки различных компонентов в корпус 14, как описано ниже, заливочную массу (не показана) заливают через отверстия в корпусе 14 для того, чтобы обеспечить фиксацию, покрытие оболочкой и герметизацию расположенных внутри компонентов. Если тяжелые погодные условия, воздействие ультрафиолетового излучения, влажность, вибрация, механическое воздействие, температурные удары и абразивный износ могут иметь место при эксплуатации указанного устройства, может быть использована любая подходящая электротехническая заливочная масса, способная защитить электрическую схему и другие компоненты от жестких окружающих условий, имеющих место при эксплуатации на железной дороге. Такие массы включают эпоксидные смолы, полиуретаны и кремнийорганические соединения. Гибкий уретан, который подходит для применения в электрических приборах и через который могут быть переданы радиосигналы на используемых частотах, является предпочтительным.

Датчик 20, выполненный с возможностью осуществления контроля желаемого параметра или состояния, может быть установлен в корпус 14 или может быть установлен за пределами узла считывания и электрически соединен с ним. На фиг. 1 и 2 представлен датчик температуры 20а, который находится в тепловом контакте с теплопередающим элементом 22, который проходит через отверстие 24 в корпусе 14, при этом предпочтительный теплопередающий элемент 22, как представлено на фигурах, представляет собой латунную заглушку. Тепловой контакт между теплопередающим элементом 22 и датчиком 20 обеспечивается при помощи эпоксидной смолы с высокой теплопроводностью. Эта конфигурация является предпочтительной для осуществления контроля температуры поверхности предмета, к которому прикреплен узел считывания, так как теплопередающий элемент 22 будет взаимодействовать с поверхностью, к которой прикреплен узел считывания. Предпочтительный датчик температуры представляет собой кремниевый датчик температуры, который идеально подходит для электронных схем. Согласно этому варианту осуществления узел 10 считывания будет установлен так, чтобы латунная заглушка 22 находилась в тепловом контакте с частью железнодорожного вагона, температуру которой необходимо знать. Специалисту в данной области техники будет понятно, что конфигурация узлов 10 считывания относительно датчика 20 зависит от типа датчика и типа данных, которые необходимо получить. Датчик 20 может быть датчиком любого типа, включая, например, датчик температуры, датчик давления, динамометрический датчик, тензодатчик, датчик на эффекте Холла, датчик вибраций, акселерометр, гиродатчик, датчик перемещения, индуктивный датчик, пьезорезистивный полупроводниковый микрофон или ультразвуковой датчик. В дополнение, датчик может представлять собой выключатель, включая, например, герконовые выключатели и конечные выключатели. Пример другого типа датчика узла считывания, в котором используется тензодатчик, например, датчик контроля состояния ручного тормоза, раскрыт в публикации патента США 2012/0046811 (заявка на выдачу патента США №12/861,713, поданная 23 августа 2010 года).

Электрическая схема 26 предназначена для функционирования узла 10 считывания. Электрическая схема 26 содержит компоненты и проводку для функционирования и/или получения и обработки сигналов от датчика 10. Под этим подразумевают, кроме прочего, аналоговую и цифровую схему, центральные процессоры, процессоры, схемные платы, запоминающие устройства, аппаратнореализованное программное обеспечение, контроллеры и другие электрические устройства, необходимые для функционирования датчика температуры и обработки информации, как дополнительно описано ниже. Согласно проиллюстрированному варианту осуществления схема 26 электрически связана с датчиком температуры для получения поступающих от него сигналов. Предоставлены две схемные платы, соединенные друг с другом при помощи основания, как более подробно описано ниже.

Схема 26 содержит материнскую плату 28, содержащую схему связи, антенны и микропроцессор, и дочернюю плату 30, содержащую схему для считывания данных, поступающих от датчика 10, при этом указанная схема 26 может осуществлять аналогово-цифровое преобразование данных и может дополнительно содержать схему для поддержания требуемого качества электроэнергии. Материнская плата 28 может также содержать встроенные вычислительные средства, достаточные для осуществления низкоуровневнего анализа данных, и может на основании параметров из показателей внешних источников принимать решение о подаче сигналов тревоги. Например, в случае узла 10 считывания с датчиком температуры 20, который изображен на Фиг. 1 и 2, она может быть запрограммирована для подачи сигнала тревоги, когда измеренная температура превышает конкретное пороговое значение для нескольких последовательных показаний.

Материнская плата 28 также содержит схему для беспроводной связи. Предпочтительно, каждый узел 10 считывания, установленный на железнодорожном вагоне, входит в динамическую ячеистую сеть совместно с другими узлами 10 считывания, установленными на этом же железнодорожном вагоне, и блоком управления связью (БУС) 32, который также предпочтительно установлен на этом же железнодорожном вагоне 38 (см. Фиг. 6). Согласно предпочтительному варианту осуществления каждый узел 10 считывания должен передавать данные в БУС 32, установленный на этом же железнодорожном вагоне. Указанная передача данных может происходить прямо или данные могут быть ретранслированы другими узлами считывания, входящими в ячеистую сеть, в БУС 32. Динамическая ячеистая сеть предпочтительно образована с использованием протокола ячеистых сетей с синхронизацией по времени - протокола передачи данных для самоорганизующихся сетей, в состав которых входят устройства беспроводной связи.

Кроме того, узел 10 считывания содержит источник питания 34 с длительным сроком службы, предпочтительно армейский литий-тионилхлоридный аккумулятор. Дочерняя плата 30 содержит схему управления питанием и может сохранять ресурс аккумулятора посредством поддержания узла 10 считывания в дежурном режиме и периодической активации узла 10 считывания для передачи показаний, полученных от датчика 20.

Индивидуальные узлы считывания 10 установлены на железнодорожный вагон 38 в представляющих интерес областях. Рассмотрим в качестве примера Фиг. 3 и 3А, на которых изображен узел 10 считывания температуры описанного выше типа, установленный на переходник 12 колесного подшипника 39 железнодорожного вагона. Крепление указанного блока может быть осуществлено при помощи клея на основе теплопроводной эпоксидной смолы, нанесенного между латунной заглушкой 22 и переходником 36 для обеспечения хорошей теплопередачи к датчику температуры, и механических крепежных элементов, таких как саморезы, для удержания на месте узла 10 считывания. Согласно этому конкретному примеру узлы 10 считывания могут быть прикреплены ко всем восьми переходникам 12 подшипников каждого колеса 40 железнодорожного вагона. Кроме того, узел 10 считывания на основе датчика температуры внешней среды может также быть установлен в области железнодорожного вагона 38, которую обдувает свободный поток воздуха. На фиг. 4 представлен узел 10 считывания, установленный на корпусе железнодорожного вагона 38 для осуществления контроля температуры внешней среды. Электрическая схема 26 устройства получает информацию, связанную с контролируемой температурой, например, температурой подшипника или внешней среды. Так как датчик температуры находится в непосредственном контакте с переходником подшипника, а не самим подшипником, указанное устройство калибруют таким образом, чтобы показания температуры соотносились с температурой подшипника. Указанная калибровка учитывает температуру переходника подшипника, измеренную в указанном месте (см. Фиг. 3а), температуру внешней среды, измеренную вторым узлом считывания на основе датчика температуры, установленным в другом месте на железнодорожном вагоне для измерения температуры внешней среды (см. Фиг. 4), и информацию о типе переходника подшипника (различные модели характеризуются различными размерами и конфигурациями). Информация калибровки, предназначенная для применения схемой 26, такая как алгоритм калибровки, может быть получена при помощи надлежащего тестирования. Информация о температуре подшипника, которая характеризует различные состояния тревоги, может быть доступна схеме 26, предпочтительно храниться в указанной схеме, позволяя устройству 10 осуществлять контроль температуры подшипника и, исходя из температуры внешней среды, определять температуру подшипника и осуществлять необходимые действия. На стандартном железнодорожном вагоне 38, как правило, устанавливают восемь датчиков 10, по одному на каждый переходник 12 подшипника (для каждого колеса 40); и один датчик 10, расположенный для измерения температуры внешней среды. Датчик 10 температуры внешней среды будет передавать температуру внешней среды в БУС, который передает эту информацию датчикам, установленным на переходниках подшипников, при осуществлении ими запроса указанной информации. Это позволяет датчикам 10, установленным на переходнике 12 подшипника, определить температуру подшипника и затем определить необходимость в дальнейшем действии, таком как передача сигнала тревоги, оповещающем о высокой температуре. В этом случае, протокол ячеистых сетей с синхронизацией по времени - протокол передачи данных для самоорганизовывающихся сетей, в состав которых входят устройства беспроводной связи - является предпочтительным для передачи данных между устройствами 10 и БУС 32.

Рассмотрим альтернативный узел 10 считывания на основе датчика температуры со ссылками на Фиг. 5, 5А и 5В, на которых представлен узел 10 считывания для контроля температуры части железнодорожного вагона, удаленной от корпуса 14 узла 10 считывания. Например, может существовать необходимость осуществления контроля температуры груза, хранимого в резервуаре, или температуры внутри контейнера посредством контроля температуры стенки резервуара или контейнера, а описанный выше узел 10 считывания, предназначенный для крепления к непосредственно контролируемой поверхности, не подходит. В этом случае узел 10 считывания выполнен аналогично описанному выше узлу, но он содержит датчик 20 температуры, расположенный на конце щупа 48, удаленного от корпуса 14. Датчик 20 температуры расположен внутри головки 50 щупа датчика, которая электрически соединена с корпусом 14 при помощи проводов 52. Головка 50 предпочтительно является цилиндрической и характеризуется наличием кольцеобразного корпуса 54 головки, изготовленного из теплопроводного материала, такого как нержавеющая сталь. В отверстии 56 корпуса головки расположен датчик температуры 20, прикрепленный с обеспечением электрического контакта к электрическому соединителю 58а. Кольцеобразный магнит 60, в центре которого выполнено отверстие, расположен вокруг датчика 20 внутри головки 50. Теплопроводная эпоксидная смола или другая подходящая заливочная масса изолирует магнит 60 и датчик температуры 20 внутри корпуса 50 и обеспечивает хорошую теплопередачу к датчику 20. Соответствующий электрический соединитель 58b, соединенный с соответствующим соединителем 58а, соединяет датчик температуры 20 при помощи провода 52, который предпочтительно представляет собой гибкий кабель 62 с покрытием на основе поливинилхлорида, с корпусом 14 узла считывания. Для установки указанного корпуса 14 предусмотрены силиконовая прокладка 64, металлическая установочная пластина 66 и силиконовая установочная прокладка 68 корпуса. Узел 10 считывания непрерывно осуществляет контроль температуры груза и подает сигнал тревоги при достижении фиксированных критериев, таких как быстрое изменение температуры, превышение температурных порогов и т.п.

В качестве примера такого устройства и способа иллюстрации устройства, который показан на Фиг. 5В, на которой представлена цистерна 70 для хранения жидкости вагона-цистерны 38, узел 10 считывания температуры с удаленным щупом 48 может быть использован для осуществления контроля температуры жидкости 72, хранящейся в цистерне 72 вагона-цистерны 38, которая покрыта изолирующей оболочкой 74, характеризующейся достаточной толщиной и содержащей наружное покрытие 80. В этом примере небольшое отверстие 76, диаметр которого составляет приблизительно 2 дюйма, может быть прорезано в оболочке 74, что позволяет прикрепить головку 50 щупа к очищенной наружной поверхности 78 резервуара 70 с использованием теплопроводной эпоксидной смолы. Магнит 60 внутри головки 50 помогает удерживать щуп 48 на месте при отверждении эпоксидной смолы. Корпус 14 узла 10 считывания установлен снаружи наружного покрытия 80 оболочки и соединен с головкой 50 при помощи кабеля 62, который при необходимости может быть скручен для размещения в отверстии 76. Для осуществления крепления корпуса 14 к наружному покрытию 80 оболочки силиконовую прокладку 64 размещают на наружном покрытии 80 оболочки поверх отверстия 76, после чего устанавливают металлическую установочную пластину 66, а затем устанавливают силиконовую прокладку 68, при этом прокладки 64 и 68 обеспечивают хорошее уплотнение от атмосферных осадков границы контакта между корпусом 14 и наружным покрытием 80 оболочки. Металлическую установочную пластину 60 прикрепляют винтами или болтами к наружному покрытию 80 оболочки, а корпус 14 узла считывания прикрепляют к установочной пластине 66 при помощи винтов 82. Калибровка схемы узла считывания обеспечивает точные показания температуры жидкости 72, находящейся внутри резервуара 70, при этом температура внешней среды, контролируемая другим датчиком 10, может быть использована для точного вычисления показаний температуры.

Для передачи данных, собранных узлами 10 считывания, каждый узел считывания связан при помощи двусторонней связи с БУС 32, установленным на железнодорожном вагоне 38, который собирает данные от каждого узла считывания и может посылать команды в узлы считывания, как показано на Фиг. 6. Как отмечено выше, БУС 32 и каждый из узлов 10 считывания, установленных на одном и том же железнодорожном вагоне 38, формируют локальную динамическую ячеистую сеть для обеспечения передачи данных между ними. Под термином «блок управления связью» или «БУС» в контексте настоящего документа подразумевают любое устройство, способное принимать данные и/или сигналы тревоги от одного или нескольких узлов 10 считывания и способное передавать данные и тревожную информацию в удаленный приемник. БУС 32 предпочтительно представляет собой одиночный блок, который будет служить в качестве канала связи с другими удаленными местами, такими как мобильная базовая станция 42 (например, локомотив 46), стационарная, наземная базовая станция 44 и т.п., и который характеризуется наличием своей собственной схемы, центральных процессоров, процессоров, запоминающего устройства, источника питания и т.п.для обработки полученных данных. Согласно предпочтительному варианту осуществления он также может связываться с узлами 10 считывания, которые осуществляют управления и контроль, на железнодорожном вагоне 38.

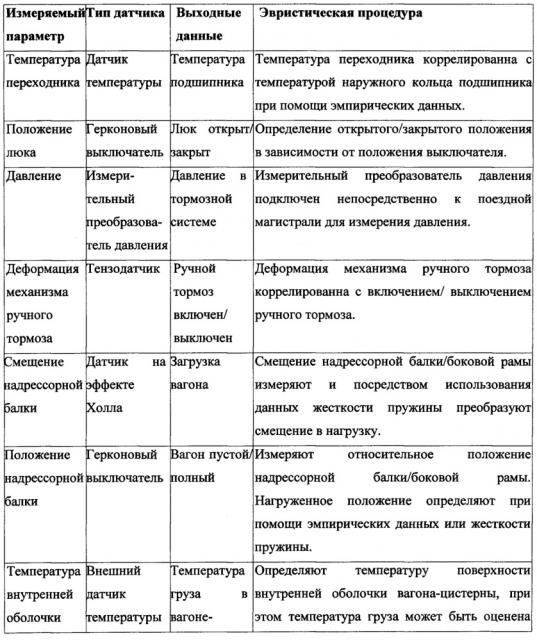

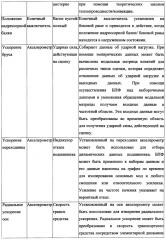

БУС 32 способен выполнять усовершенствованный анализ данных с использованием данных, полученных от нескольких узлов 10 считывания, и может применять эвристические процедуры, чтобы сделать выводы на основании указанного анализа. Представленная ниже таблица содержит примеры типов датчиков узлов считывания 10 и высокоуровневые описания эвристических процедур, применяемых для анализа данных.

Как показано на Фиг. 6, БУС 32 также передает данные и сигналы тревоги в удаленное местоположение, т.е. в мобильную базовую станцию 42, установленную в поезде, как правило, в локомотиве, и/или в стационарную, наземную базовую станцию 44. Данные и/или сигналы тревоги могут быть переданы от наземной базовой станции 44 в мобильную базовую станцию 42. БУС 32 может быть постоянно связан по проводной или беспроводной связи с мобильной базовой станцией 42, которая может связываться с наземной базовой станцией 44 при помощи сотовой сети связи, при помощи спутника или других хорошо известных средств.

Данные, собранные узлами 10 считывания могут быть посланы базовой станции 44 для проведения анализа и осуществления дополнительных действий. Эвристические процедуры, приведенные в представленной выше таблице, могут быть осуществлены либо посредством мобильной базовой станции 42, либо посредством наземной базовой станции 44. Кроме того, любая из станций 42,44 может применять эвристические процедуры для всего поезда, чтобы осуществить прогноз вероятных отказов для всего поезда или отслеживание тенденций для всего поезда, при этом одиночный БУС 32 может быть неспособен сделать это, так как он обладает данными, поступившими только от одного железнодорожного вагона 38.

При обнаружении нештатной ситуации предупреждение предпочтительно поступает в блок отображения, установленный в локомотиве 46 или в наземной базовой станции 44. Любой стандартный блок отображения типа, устанавливаемого в мобильной базовой станции 42, например, в локомотиве, может быть использован. Устройства связи, как известно из уровня техники, связываются с базовой станцией 44 через спутник, и блоки отображения отображают предупреждение для машинистов. Дисплей может отображать входящие предупреждения в сопровождении звукового сигнала тревоги, при этом они должны быть подтверждены и отменены машинистом. Для каждого типа предупреждения предусмотрены практические рекомендации, которые разработаны исходя из требований конкретной железнодорожной сети, и которым машинист должен следовать при появлении предупреждения. Действие, которое должно быть предпринято машинистом, варьируется на основании опасности предупреждения. Предупреждения также могут быть посланы по электронной почте или размещены на веб-сайте.

Если установить пороговые значения подачи сигналов тревоги в локомотив докритическими, то это, скорее всего, повлечет за собой излишние остановки и задержки. Следовательно, предупреждающие сообщения выбирают таким образом, чтобы только требующие принятия мер сообщения поступали в локомотив 46, то есть только сообщения, аварийные уровни которых требуют от локомотивной бригады принятия действий, как правило, передают локомотивной бригаде. Кроме того, вместо того, чтобы требовать остановки поезда на магистрали, некоторые предупреждения могут быть направлены на наложение на месте эксплуатационных ограничений. Например, при использовании многоярусных аварийных уровней на поезд могут быть наложены ограничения скорости движения, чтобы указанный поезд мог проследовать на боковую ветку или в другое подходящее место остановки, что позволит продолжить движение на магистрали без неоправданных задержек или затрат. Тем не менее, низкоуровневые (Уровень 1/стадия 1) предупреждения по-прежнему могут контролироваться базовой станцией 44 для того, чтобы принять решения в отношении повторных превышений порога температуры и/или имеющих тенденцию событий, которые могут свидетельствовать о возможной неисправности, хоть и не близкой.

В качестве примера рассмотрим контроль колесных подшипников. Поскольку цель заключается в осуществлении контроля состояния подшипника во время движении, то данные, которые собраны при пребывании железнодорожных вагонов 38 в неподвижном состоянии, не влияют на определении состояния подшипника.

Следовательно, когда железнодорожный вагон находится в неподвижном состоянии, указанные данные могут быть заблокированы для того, чтобы сэкономить электроэнергию и устранить передачу бесполезных показаний температуры. В связи с этим, данные сохраняют в БУС 32 и передают в базовую станцию 42, 44 только при обнаружении полезных данных. Три условия, которые могут определить «интересные» или «полезные» данные, включают:

1. События «Наличие перепада»;

2. События «Превышение температуры внешней среды»; и

3. «Температурные аномалии узла».

Событие «Наличие перепада» существует тогда, когда перепад температур вдоль любой оси больше или равен установленной переменной.

Событие «Превышение температуры внешней среды» возникает тогда, когда любое значение температуры подшипника превысит значение, поступившее от узла для определения температуры внешней среды, на установленную константу.

Температурная аномалия узла возникает тогда, когда любой канал данных, относящийся к подшипнику или внешней среде, не передает допустимых значений температуры, несмотря на то, что другие каналы осуществляют сбор данных надлежащим образом после соответствующего периода времени. Задержка дает системе возможность устранить возможные ошибки связи. БУС 32 будет продолжать собирать и сохранять значения температуры, поступающие от других подшипников, даже если полный набор данных должен быть собран и в одном или нескольких каналах имеет место потеря данных.

Блокировка данных подтверждается посредством наблюдения за тем, как данные температуры сходятся к температуре внешней среды (поезд остановился) перед остановкой регистрации. Расходящиеся значения температуры показывают подшипники, генерирующие тепло, после чего поезд снова начнет движение.

Многоуровневые сигналы тревоги и ответы

Ниже представлены примеры различных уровней сигналов тревоги на основании опасности и соответствующий ответ:

Стадия 1: «Сигнал тревоги, вызванный повышением температуры подшипника»;

- сигнал тревоги поступает только в базовую станцию;

- используется для направления рекомендаций и идентификации повторных превышений;

Стадия 2: «Сигнал тревоги, в