Способ изготовления газового сенсора на основе термовольтаического эффекта в оксиде цинка

Иллюстрации

Показать всеИзобретение относится к нанотехнологии и может быть использовано при изготовлении газовых сенсоров. Предложен способ изготовления газовых сенсоров, содержащих корпус, установленную в нем на основании двухслойную наноструктуру ZnO-ZnO:Cu, точечные контакты, соединенные с выводами корпуса, помещенными в изолятор и штуцер, обеспечивающий контакт детектируемого газа с чувствительным элементом. Двухслойную наноструктуру ZnO-ZnO:Cu, в которой наблюдается термовольтаический эффект, синтезируют в рамках золь-гель технологии из золя путем растворения неорганической соли цинка в спирте и добавления поверхностно-активного вещества, после чего проводится перемешивание с последующим созреванием золя. Нижний слой наноструктуры формируют из чистого оксида цинка путем погружения подложки на ⅔ длины в золь и сушки. Верхний слой оксида цинка, легированного медью, формируют двумя или тремя погружениями другого конца подложки на ⅔ длины с последующей сушкой и отжигом. Изобретение позволяет изготавливать газовый сенсор на основе термовольтаического эффекта в оксиде цинка, который имеет повышенную чувствительность к газам-восстановителям. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к нанотехнологии и может быть использовано при изготовлении газовых сенсоров нового поколения, принцип работы которых основан на термовольтаическом эффекте в оксиде цинка, неоднородно легированном примесями с переменной валентностью.

Для детектирования токсичных пожаро- и взрывоопасных газов на уровне предельно допустимых концентраций широко используются полупроводниковые хеморезистивные сенсоры адсорбционного типа. В качестве газочувствительных элементов таких сенсоров наибольшее распространение получили широкозонные полупроводниковые оксиды, такие как диоксид олова (SnO2), оксид индия (In2O3) и оксид цинка (ZnO). Механизм действия подобных устройств основан на обратимом изменении электропроводности чувствительного элемента в результате адсорбции газов на его поверхности и в объеме материала. Хеморезистивные сенсоры, как правило, работают при относительно высоких температурах (250-450°C), имеют температурную зависимость чувствительности с ярко выраженным максимумом, крайне низкую селективность и стабильность. Для улучшения их характеристик используют различные приемы, включая синтез многокомпонентных систем (например, на основе SiO2-SnO2, SiO2-SnO2-In2O3), изменение морфоструктуры поверхности чувствительного элемента (например, за счет локального анодирования подложки), а также применяют модификаторы на основе металлов платиновой группы. Использование недавно обнаруженного термовольтаического эффекта в оксиде цинка [1] для создания принципиально нового типа газовых сенсоров позволит существенным образом улучшить их характеристики, включая чувствительность, селективность и стабильность.

Известен способ изготовления материала газового сенсора для детектирования монооксида углерода СО без нагревателя [2]. Он включает получение нанокристаллических широкозонных полупроводниковых оксидов MeO (SnO2, ZnO, In2O3), получение золей квантовых точек узкозонных полупроводников CdX (X=Se, Te, S) и пропитку оксидов золями квантовых точек с последующей сушкой до формирования гетероконтактов MeO/CdX. Полученный материал дополнительно наносят на изолированную подложку из поликристаллического оксида алюминия с платиновыми измерительными электродами и встроенным светоизлучающим диодом с длиной волны в диапазоне 455-532 нм. Установлено, что в результате светового воздействия в присутствии 20 ppm СО проводимость сенсора на основе SnO2 без нанесения фотосенсибилизатора увеличилась в 12 раз, а проводимость сенсибилизированного квантовыми точками на основе CdSe увеличилась в 53 раза. Также установлено, что в результате светового воздействия в атмосфере воздуха, содержащего 240 ppm СО, проводимость сенсора на основе ZnO без нанесения фотосенсибилизатора, увеличилась в 20 раз, а проводимость сенсора, сенсибилизированного квантовым точками на основе CdS, увеличилась в 177 раз. Недостатком такого способа является достаточно сложная конструкция сенсора, требующая для работы светоизлучающего диода, а также отсутствует концентрационная зависимость чувствительности.

Известен полупроводниковый газовый сенсор [3], содержащий корпус реакционной камеры, с торца закрытый сеткой, в котором на контактных проводниках установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрической пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник. Корпус реакционной камеры в предложенном способе выполнен из коррозионно-стойкой стали, сетка выполнена из проволоки нержавеющей стали диаметром 0,03-0,04 мм шагом 0,06-0,08 мм. Газочувствительный элемент расположен по центру реакционной камеры, нагреватель и измерительный проводник газочувствительного слоя выполнены из платиновой проволоки диаметром 0,01-0,02 мм. Нагреватель имеет 2-7 витка проволоки, шарообразный полупроводниковый газочувствительный элемент имеет диаметр 0,4-0,8 мм и выполнен из смеси оксида олова SnO2: 5-95 мас.% и оксида индия In2O3: 5-95 мас.%. Недостатком такого сенсора является достаточно сложная конструкция, требующая использования шарообразного газочувствительного элемента, дорогостоящего нагревателя из платины, а также использован лишь узкий концентрационный диапазон (1-20 ppm для Н2 и 3-86 ppm для СО) сенсорного отклика.

Известен способ изготовления материала газового сенсора селективного детектирования H2S и его производных [4]. Он включает получение нитевидных кристаллов проводимости n-типа на основе SnO2, ZnO, In2O3, пропитку этих кристаллов растворами солей Cu, Ni, Со с последующим отжигом до формирования оксидов проводимости р-типа CuO, NiO, Co3O4 и образованием p-n гетероконтактов. Полученный материал наносят в виде пасты со связующим, в качестве которого используют раствор α-терпинеола в спирте, после чего производят нагревание пасты при температуре 450°C в течение 6 часов для удаления связующего. Материал наносят на изолирующую подложку из поликристаллического оксида алюминия с платиновыми измерительными электродами на лицевой стороне и платиновым тонкопленочным нагревателем на обратной стороне. Установлено, что сенсорный сигнал при воздействии 2 ppm H2S при нанесении на поверхность нитей n-SnO2 кластеров p-CuO увеличивается в 21 раз, при нанесении кластеров p-NiO в 13 раз, при нанесении кластеров p-Co3O4 - в 28 раз. Также установлено, что во всех случаях при нанесении на поверхность нитей n-SnO2 кластеров p-Co3O4 сенсорный сигнал уменьшается: при детектировании 14,1 ppm СО в 10 раз, при детектировании 21 ppm NH3 в 1,2 раза, а при детектировании 1,7 ppm NO2 в 80 раз. Недостатком такого способа является использование дорогостоящего нагревателя из платины, а также не рассмотрена концентрационная зависимость чувствительности.

Известен способ изготовления газового сенсора с наноструктурой и газовый сенсор на его основе [5]. Он заключается в том, что образуют гетероструктуру из различных материалов, в которой формируют газочувствительный слой, после чего ее закрепляют в корпусе сенсора, а контактные площадки соединяют с выводами корпуса при помощи контактных проводников. Газочувствительный слой формируют в виде тонкой нитевидной наноструктуры (SiO2)20%(SnO2)80%, где 20% - массовая доля SiO2, а 80% - массовая доля компонента SnO2, путем нанесения золя ортокремниевой кислоты, содержащего гидроксид олова, на подложку из кремния, на поверхности которой методом локального анодного окисления сформирована область шириной 1 мкм, глубиной 200 нм, с помощью центрифуги и последующим отжигом, золь приготавливают в два этапа, на первом этапе смешивают тетраэтоксисилан и этиловый спирт (95%) в соотношении 1:1,046 при комнатной температуре и смесь выдерживают до 30 минут, затем на втором этапе в полученный раствор вводят дистиллированную воду в соотношении 1:0,323, соляную кислоту (HCl) в соотношении 1:0,05, двухводный хлорид олова (SnCl2⋅2H2O) в соотношении 1:0,399, где за единицу принят объем ТЭОС, и перемешивают не менее 60 минут. Недостатком такого способа является относительно низкая чувствительность к газам-восстановителям (парам этанола) при комнатной температуре и узкий диапазон концентраций детектируемых газов (до 1200 ppm).

Наиболее близким по технической сущности к предлагаемому решению является способ получения газочувстительного материала на основе оксида цинка к парам ацетона [6]. Он заключается в приготовлении золя путем растворения неорганической соли цинка в спирте, добавлении тетраэтоксисилана, распределении золя по поверхности подложки и отжиге. Также дополнительно проводят обработку полученного материала потоком электронов, ускоренных до энергии 540-900 кэВ, при поглощенной дозе 25-200 кГр, в результате чего чувствительность материала возрастает по сравнению с необработанным материалом. Максимум чувствительности к парам ацетона (49,1 отн. ед.) наблюдается в результате электронно-лучевой обработки при энергии 900 кэВ и поглощенной дозе 200 кГр. Недостатком такого способа является недостаточно высокая чувствительность к другим газам-восстановителям (например, парам этанола), а также не рассмотрена концентрационная зависимость сенсорного отклика.

Техническим результатом изобретения является повышение чувствительности газового сенсора за счет использования термовольтаического эффекта в оксиде цинка, неоднородно легированном примесями с переменной валентностью.

Это достигается тем, что в известном способе газочувствительный материал на основе оксида цинка формировали методом золь-гель технологии [7] в виде двухслойной наноструктуры ZnO-ZnO:Cu, в которой верхний слой модифицирован атомами меди (Cu). Данная технология позволяет существенно упростить изготовление чувствительных элементов сенсоров, а как следствие этого, себестоимость изделия. Пленкообразующие золи приготавливали путем растворения неорганических солей цинка и меди (использовали ацетат цинка - (CH3COO)2Zn⋅2H2O и дигидрат ацетата меди - (СН3СОО)2Cu⋅2Н2О) в спирте (использовали 2-метоксиэтаноле СН3ОСН2СН2ОН) с последующим добавлением поверхностно-активного вещества (использовали моноэтаноламина HOCH2CH2NH2). Все прекурсоры смешивались в круглодонной колбе и перемешивались в течение 15 минут при комнатной температуре. Дальнейшее перемешивание производилось в течение 60 минут с помощью магнитной мешалки при температуре 60°C. После процессов перемешивания золь созревал в течение 24 ч при комнатной температуре. Время перемешивания и созревания золя были выбраны исходя из условия полного протекания реакций гидролиза соответствующих неорганических солей.

Процесс получения двухслойной наноструктуры ZnO-ZnO:Cu происходил в два этапа: формирование нижнего слоя чистого оксида цинка и формирование верхнего слоя оксида цинка, легированного медью. Распределение золей по поверхности подложки осуществлялось способом погружения покрываемого образца в пленкообразующий раствор (dip-coating). При формировании нижнего слоя подложка погружалась на ⅔ длины в золь и просушивалась при 80°C в течение 30 минут. Для получения заданной толщины пленок (100-500 нм) проводилось многократное погружение с последующей сушкой в течение 30 мин при 80°C после каждого окунания. Верхний слой формировали двумя или тремя погружениями другого конца подложки на ⅔ длины в золь и просушкой при 80°C в течение 30 минут. От количества погружений верхнего слоя зависела морфоструктура и неоднородность легирования чувствительного элемента, а как следствие этого, сенсорный отклик. Окончательный отжиг пленок осуществлялся при температуре 500°C в течение 1 ч, что обеспечивало переход золя в ксерогель и формирование заданной морфоструктуры газочувствительного материала.

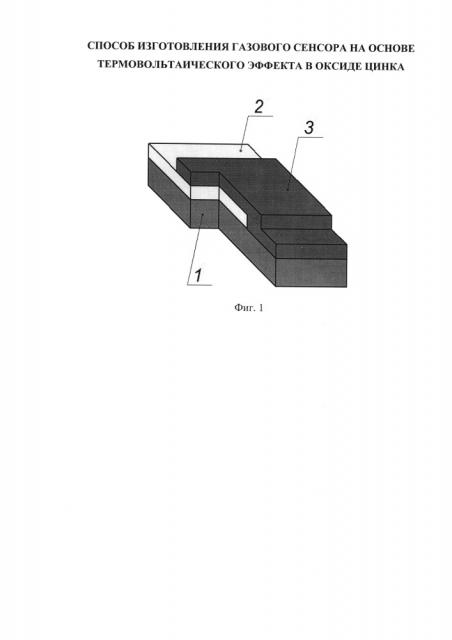

На фиг. 1 представлена структура чувствительного элемента газового сенсора на основе термовольтаического эффекта в оксиде цинка, неоднородно легированного примесями. Чувствительный элемент содержит: диэлектрическую подложку 1 (использовался Rubalit® 710) и газочувствительный материал на основе двухслойной наноструктуры ZnO-ZnO:Cu, в которой нижний слой 2 выполнен из ZnO, а верхний слой 3 из ZnO:Cu.

На фиг. 2 представлены данные растровой электронной микроскопии морфологии поверхности двухслойной наноструктуры ZnO-ZnO:Cu, полученной двумя (фиг. 2а,б) и тремя (фиг. 2в,г) погружениями верхнего слоя соответственно. Видно, что в независимости от количества погружений данная наноструктура имеет развитую пористо-фрактальную поверхность [8] в виде сетки (фиг. 2 а,в - увеличение в 5000 раз, фиг. 2 б,г - увеличение в 10000 раз), состоящей из квазисферических кластерных образований. Такие структуры образуются в результате спинодального распада на две фазы, происходящего при «химическом» охлаждении золя, т.е. полимеризации, сопровождающейся уменьшением комбинационной энтропии. В случае двух погружений, размер проводящих ветвей сетки, образованной оксидом цинка, существенно меньше (в 2-3 раза), чем у ветвей сетчатой наноструктуры ZnO-ZnO:Cu, полученной тремя погружениями верхнего слоя, что приводит к различной газочувствительности материала.

В основе механизма газочувствительности предложенных двухслойных наноструктур лежат процессы хемосорбции атмосферного кислорода и газа-анализатора. Данные процессы происходят как на поверхности верхнего слоя ZnO-Cu, так и на нелегированном ZnO. В случае воздействия на сенсор паров газа-восстановителя, первый процесс приводит к обеднению поверхности пленки ZnO-Cu свободными дырками, что, в конечном счете, сказывается на значении эдс и приведет к ее уменьшению (в этом случае потенциальный барьер увеличивается). Следует отметить, что этот процесс может быть выражен довольно слабо в силу высокого уровня легирования пленки. Малая концентрация газа-анализатора в этом случае приведет к незначительному относительному изменению концентрации носителей заряда. Второй процесс связан с обогащением свободными электронами пленки ZnO, что также приводит к увеличению потенциального барьера.

Таким образом, оба процесса приводят изменению значения возникающей эдс. Ее относительное изменение характеризует газочувствительность (S=((ΔUair-ΔUgas)/ΔUgas)⋅100%, где ΔUair, ΔUgas - эдс двухслойной наноструктуры ZnO-ZnO:Cu на воздухе и при воздействии детектируемого газа соответственно) при заданном значении концентрации газа-анализатора. В случае трех погружений для формирования верхнего слоя кристаллическая структура пленки будет улучшаться (размер проводящих ветвей больше, их кристаллическая структура более выражена - фиг. 2 в,г), что в ряде случаев приводит к уменьшению концентрации свободных дырок. Это, в свою очередь, вызывает увеличение относительного изменения концентрации носителей при процессах хемосорбции газов-восстановителей и повышению чувствительности.

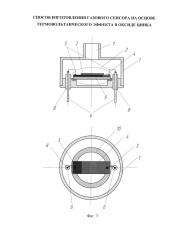

На фиг. 3 показана конструкция газового сенсора нового поколения, принцип работы которых основан на термовольтаическом эффекте в оксиде цинка, неоднородно легированном примесями с переменной валентностью, который изготавливается по предлагаемому способу. Газовый сенсор содержит корпус 1, основание 10 для размещения чувствительного элемента 2 в виде двухслойной наноструктуры ZnO-ZnO:Cu, в которой нижний слой 3 выполнен из чистого оксида цинка, а верхний слой 4 модифицирован атомами меди и нанесен двумя и тремя погружениями подложки 9 в золь соответственно. Конструкция сенсора предусматривает наличие точечных контактов 5, обеспечивающих съем сенсорного сигнала, представляющий изменение эдс структуры, нагретой до постоянной температуры, при воздействии детектируемых газов (например, паров этанола). Точечные контакты 5 соединены с выводами корпуса 6, расположенными в изоляторе 8. Для обеспечения проникновения детектируемого газа в корпус сенсора используется штуцер 7.

Газовый сенсор, изготавливаемый по предлагаемому способу, работает следующим образом. Чувствительный элемент 2 с прижимными точечными контактами 5 при помощи выводов корпуса 6 включают в мостовую измерительную цепь (мост) в качестве одного из ее плеч, с помощью подстроечного резистора (не показан), мост балансируют (показания сенсора устанавливают в нуль в условиях отсутствия детектируемых газов при фиксированной температуре нагрева чувствительного элемента). Взаимодействие газа с двухслойной наноструктурой ZnO-ZnO:Cu приводит к изменению разности потенциалов (ЭДС), генерируемой чувствительным элементом, вследствие протекания поверхностных реакций. Так как чувствительный элемент 2 включен в мостовую измерительную цепь, то с изменением концентрации газа происходит ее разбаланс, который является функцией концентрации газа.

На фиг. 4 представлена температурная (фиг. 4, а) и концентрационная зависимость (фиг. 4 б) сенсорного отклика, которую определяли по формуле S=((ΔUair-ΔUgas)/ΔUgas)⋅100%. Кривые 1 и 2 (фиг. 4, а) - чувствительный элемент сенсора на основе двухслойной наноструктуры ZnO-ZnO:Cu с верхним слоем, полученным двумя и тремя окунаниями соответственно (зависимости получены при концентрации паров этанола 1500 ppm). Кривые 1 и 2 (фиг. 4, б) - чувствительный элемент сенсора с верхним слоем, полученным двумя и тремя окунаниями соответственно (зависимости получены при температуре 300°C). Анализ данных, представленных на фиг. 4 показывает, что использование термовольтаического эффекта в оксиде цинка, неоднородно легированном примесями с переменной валентностью, позволяет существенно повысить чувствительность газовых сенсоров, изготовленных по предлагаемому способу, по сравнению с известным способом [6].

Предлагаемый способ изготовления газового сенсора на основе термовольтаического эффекта в оксиде цинка может найти широкой применение при производстве измерительной аппаратуры, например при изготовлении мультисенсорных систем, предназначенных для детектирование низких и сверхнизких концентраций газов.

Список использованных источников

1. Пронин И.А., Аверин И.А., Божинова А.С., Георгиева А.Ц., Димитров Д.Ц., Карманов А.А., Мошников В.А., Папазова К.И., Теруков Е.И., Якушова Н.Д. Термовольтаический эффект в оксиде цинка, неоднородно легированном примесями с переменной валентностью // Письма в ЖТФ, 2015. - Т. 41. - №19. - С. 23-29.

2. Патент РФ №2544272, G01N 27/00, В82В 1/00. Способ изготовления материала газового сенсора для детектирования монооксида углерода СО без нагревателя // Бюл. №36 от 27.12.2014.

3. Патент РФ №2509303, G01N 27/14. Полупроводниковый газовый сенсор // Бюл. №7 от 29.10.2012.

4. Патент РФ №2537466, G01N 27/12, B82Y 40/00. Способ изготовления материала газового сенсора селективного детектирования H2S и его производных // Бюл. №32 от 20.11.2014.

5. Патент РФ №2532428, G01N 27/12, В82В 3/00. Способ изготовления газового сенсора с наноструктурой и газовый сенсор на его основе // Бюл. №31 от 10.11.2014.

6. Патент РФ №2509302, G01N 27/12, B82Y 30/00. Способ получения газочувствительного материала на основе оксида цинка к парам ацетона // Бюл. №7 от 10.03.2014.

7. Аверин И.А., Карманов А.А., Мошников В.А., Печерская P.M., Пронин И.А. Особенности синтеза и исследования нанокомпозитных пленок, полученных методом золь-гель-технологии // Известия высших учебных заведений. Поволжский регион. Физико-математические науки, 2012. - №2. - С. 155-162.

8. Пронин И.А., Аверин И.А., Димитров Д.Ц., Карманов А.А. Особенности структурообразования и модели синтеза нанокомпозитных материалов состава SiO2-MexOy, полученных с помощью золь-гель-технологии // Нано- и микросистемная техника, 2014. - №8. - С. 3-7.

1. Способ изготовления газового сенсора на основе термовольтаического эффекта в оксиде цинка, заключающийся в приготовлении золя путем растворения неорганической соли цинка в спирте, отличающийся тем, что в золь добавляют поверхностно-активное вещество, после чего проводится перемешивание с последующим созреванием золя и изготавливается двухслойная наноструктура ZnO-ZnO:Cu, в которой наблюдается термовольтаический эффект, в два этапа, на первом формируется нижний слой чистого оксида цинка путем погружения подложки на длины в золь и сушки, на втором формируется верхний слой оксида цинка, легированного медью, двумя погружениями на длины другого конца подложки с последующей сушкой и отжигом.

2. Способ по п. 1, отличающийся тем, что верхний слой на основе оксида цинка, легированного медью, формируют тремя погружениями.

3. Газовый сенсор, изготовленный по пп. 1 и 2, содержащий корпус, установленную в нем на основании двухслойную наноструктуру ZnO-ZnO:Cu с полученным двумя или тремя окунаниями верхним слоем, нанесенную на подложку, точечные контакты, соединенные с выводами корпуса, помещенными в изолятор, и штуцер, обеспечивающий контакт детектируемого газа с чувствительным элементом.