Протектор, содержащий скульптурные элементы, покрытые соединением пропитанных волокон

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Протектор для пневматической шины содержит множество скульптурных элементов, включающих боковые стороны и контактную поверхность, предназначенную для осуществления контакта с шоссе в процессе движения пневматической шины, снабженной упомянутым протектором. Границу контакта контактной поверхности с дорогой образует, по меньшей мере, одна кромка. Также содержится множество вырезов в форме дорожки и/или разреза, при этом упомянутые вырезы ограничены боковыми сторонами, расположенными одна напротив другой. Каждый скульптурный элемент образован, по меньшей мере, одной первой резиновой смесью, называемой базовой смесью. На виде в разрезе в плоскости, нормальной к оси вращения упомянутой пневматической шины и пересекающей, по меньшей мере, одну контактную поверхность скульптурного элемента, по меньшей мере, один из вырезов, соседний к упомянутой контактной поверхности, покрыт, по меньшей мере, частично, покрывающим слоем. Покрывающий слой содержит совокупность тканых или нетканых волокон, которые являются длинными волокнами с длиной, превышающей 50 мм. Технический результат – улучшение характеристик пневматических шин на мокром покрытии. 31 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение касается пневматических шин и, в особенности, протектора таких пневматических шин.

Предшествующий уровень техники

Для получения удовлетворительных характеристик при движении, в частности, по мокрому шоссе, известно использование протектора пневматической шины с рисунком, образованным скульптурными элементами, отделенными друг от друга разрезами (канавка со средней шириной, большей или равной 2 мм, и/или разрезы со средней шириной, меньшей 2 мм), причем эти разрезы получены, например, при литье под давлением. Образованные таким образом скульптурные элементы содержат контактную поверхность, предназначенную для обеспечения контакта с шоссе в процессе движения, и боковые стороны, ограничивающие также эти разрезы; пересечение каждой боковой стороны с контактной поверхностью образует кромку, облегчающую контакт пневматической шины с шоссе, в частности, когда последнее является мокрым. В общем, кромка определяет геометрическую границу контакта скульптурного элемента при движении.

Под скульптурными элементами понимают элементы, не образующие полный оборот вокруг пневматической шины (блоки), и элементы, образующие полный оборот (нервюры). Кроме того, скульптурные элементы могут содержать один или несколько разрезов для формирования дополнительных кромок, при этом каждый разрез может открываться или нет, по меньшей мере, на одну боковую сторону скульптурного элемента. По определению, разрез представляет собой пространство, ограниченное двумя расположенными одна напротив другой основными сторонами на ширину, меньшую 2 мм.

Для улучшения сцепления пневматической шины с влажным дорожным покрытием известно, что сама природа резиновой смеси (либо также назовем: резиновой композиции), составляющей протектор, имеет значительное воздействие. Так, протектор пневматической шины из резиновой смеси, обладающий лучшим сцеплением с мокрым покрытием, позволяет получить улучшенные характеристики движения в условиях мокрого покрытия. Однако параллельно с улучшением характеристик сцепления на мокром шоссе обычно ухудшаются износные свойства на сухом покрытии, что уменьшает срок службы и требует более частой смены пневматических шин на автомобиле.

Заявитель в документе WO 03/089257 предлагает протектор для пневматической шины, содержащий:

- множество скульптурных элементов, содержащих контактную поверхность, предназначенную для обеспечения контакта с шоссе в процессе движения пневматической шины, снабженной упомянутым протектором и боковыми поверхностями, причем граница контакта контактной поверхности с шоссе образует, по меньшей мере, кромку;

- множество вырезов в форме канавки и/или разреза, причем упомянутые вырезы ограничены и расположены напротив друг друга боковыми сторонами;

- каждый скульптурный элемент образован, по меньшей мере, первой резиновой смесью, называемой исходной смесью;

при этом упомянутый протектор в разрезе представляет собой плоскость, включающую толщину упомянутой ленты, плоскость ограничивающую, по меньшей мере, вырез, покрытый, по меньшей мере, частично, защитным слоем. Этот протектор выполнен таким образом, что исходная смесь имеет сцепление с мокрым дорожным покрытием, меньшее сцепление материала защитного слоя с тем же шоссе.

Такой протектор позволяет существенно улучшить характеристики пневматических шин на мокром покрытии, которые им оборудованы.

Способ изготовления такого протектора раскрыт, в частности, в документе WO 2006/069912. В соответствии с этим способом изготовления, на первом этапе предусмотрено впрыскивание в виде одного или нескольких вставок покрывающего материала в заготовку с помощью впрыскивающей форсунки. Одна или несколько вставок затем на втором этапе размещаются c помощью ребер в форме для вулканизации для закрывания этими ребрами всей или части стенок отлитых канавок.

Этот способ изготовления имеет несколько ограничений, в особенности, при получении точных отливок. Действительно, в процессе размещения в форме вставка испытывает значительное усилие среза со стороны ребра для преобразования этой вставки в слой уменьшенной толщины. Это усилие среза может вызывать трещины внутри вставки, что затрудняет подавление движений материала этой вставки. Форма и толщина слоя образованного таким образом покрывающего материала могут быть случайными. Преимущества, привносимые дополнительным слоем в работу пневматической шины, таким образом, уменьшаются.

Кроме того, в этом способе изготовления необходимо обеспечить соответствие вставок с ребрами. Это усложняет изготовление протектора.

Существует, таким образом, необходимость улучшения размещения слоя покрывающего материала на стенках вырезов протектора пневматической шины.

Определения

Под «пневматической шиной» или «автомобильной шиной» понимают все типы упругих шин, подвергаемых внутреннему давлению или нет.

Под «сырой заготовкой» пневматической шины понимают множество наложенных один на другой полуготовых резиновых заготовок полос или листов, усиленных, или нет. Сырая заготовка предназначена для вулканизации в литьевой форме для изготовления пневматической шины.

Под «протектором» пневматической шины понимают количество резинового материала, ограниченное боковыми плоскостями, или двумя основными плоскостями, одна из которых предназначена для контакта с шоссе при движении пневматической шины.

Под «поверхностью качения» понимают поверхность, образованную точками протектора пневматической шины, которая входит в контакт с шоссе при движении пневматической шины.

Под «скульптурным элементом» понимают элементы протектора, ограниченные вырезами, то есть канавками и/или разрезами. Среди скульптурных элементов различают нервюры, делающие полный оборот по пневматической шине, и блоки, не делающие полного оборота по пневматической шине.

Под «литейной формой» понимают совокупность раздельных литьевых элементов, которые при относительном сближении позволяют ограничить тороидальное литьевое пространство.

Под «поверхностью литьевой формы» понимают поверхность литьевой формы, предназначенную для отливки протектора пневматической шины.

Под «полосой» литьевого элемента понимают выступ, выходящий из литьевой формы. Среди полос различают ламели, имеющие ширину, меньшую 2 мм и ребра, имеющие ширину, превышающие или равные 2 мм. Ламели предназначены для выполнения при литье разрезов в протекторе пневматической шины, то есть вырезов, которые образованы в зоне контакта пневматической шины с шоссе. Ребра предназначены для выполнения дорожек при отливке в протекторе, то есть вырезов, которые не перекрывают зону контакта пневматической шины с землей.

Под «этапом литья» понимают операцию, которая начинается в момент, когда полоса входит в контакт с материалом, закрывающим сырую заготовку. Эта операция заканчивается в момент, когда полоса выходит из выреза после отливки.

Краткое описание изобретения

Объектом изобретения является протектор, подобный протектору из документа WO 03/089257, в котором на виде в разрезе в плоскости, нормальной к плоскости вращения пневматической шины и пересекающей, по меньшей мере, одну поверхность контакта скульптурного элемента, по меньшей мере, один из вырезов, соседних с поверхностью контакта, покрыт, по меньшей мере, частично покрывающим слоем и в котором покрывающий слой содержит совокупность тканых или нетканых волокон.

Наличие такой совокупности тканых или нетканых волокон позволяет вследствие ее внутренней жесткости легко разместить с большой точностью в вырезах структуры протектора слоя покрывающего материала.

Эти покрытые таким образом вырезы предпочтительно нормальны окружному направлению пневматической шины или имеют ориентацию, содержащую компонент, нормальный к окружному направлению пневматической шины.

Наличие покрывающего слоя с такой ориентацией относительно выреза позволяет улучшить сцепление пневматической шины, в частности, на заснеженной дороге.

Предпочтительно, в покрывающем слое, содержащем эластомерный материал, совокупность волокон пропитана эластомерным материалом покрывающего слоя.

Под «совокупностью тканых или нетканых волокон, пропитанных эластомерным материалом» понимают любую двухмерную или объемную совокупность волокон, пропитанных эластомерным материалом после ее изготовления. В частности, резиновая композиция, содержащая волокна, полученные путем перемешивания и последующего размещения в форме, образующих совокупность этой композиции, устранена из этого определения.

Предпочтительно, в совокупности волокон использованы длинные тканые или нетканые соединенные волокна. Под длинными волокнами понимают волокна, наибольшая длина которых превышает 50 мм.

Наличие такой совокупности пропитанных эластомерным материалом волокон покрывающего слоя позволяют получить прекрасную когезию покрывающего слоя перед вулканизацией заготовки пневматической шины и облегчает, таким образом, установку на место этого покрывающего слоя в процессе литья пневматической шины.

В соответствии с первым вариантом воплощения совокупность волокон представляет собой двухмерное соединение тканых или нетканых волокон.

В соответствии с другим вариантом воплощения совокупность волокон представляет собой объемное соединение волокон, такое как фетр.

Волокна совокупности волокон могут быть выбраны из группы текстильных волокон, минеральных волокон или их смесей. Многочисленные типы волокон могут быть использованы для придания совокупности волокон и, таким образом покрывающему слою, достаточной жесткости на растяжение для облегчения размещения этого покрывающего слоя в процессе отливки заготовки пневматической шины.

Предпочтительно, объемная плотность совокупности волокон перед пропиткой эластомерным материалом составляет менее 0,4 и, предпочтительно, менее 0,25.

Такая небольшая первоначальная плотность совокупности волокон позволяет обеспечить прекрасную пропитку эластомерным материалом, при этом пропитка осуществляется, например, в горячем состоянии и под давлением, каландрированием или, например, отливкой под давлением пресса.

В соответствии с предпочтительным вариантом воплощения эластомерный материал покрывающего слоя является композицией на основе, по меньшей мере, диенового эластомера.

В соответствии с предпочтительным вариантом воплощения композиция на основе диенового эластомера сильно наполнена серой. Предпочтительно, доля серы превышает 20 частей на сто частей эластомера.

Такой материал покрывающего слоя позволяет получить покрывающий слой очень большой жесткости, что является предпочтительным для сцепления на заснеженной земле.

В соответствии с другим вариантом воплощения эластомерный материал покрывающего слоя выполнен на основе, по меньшей мере, термопластичного эластомера, при этом упомянутый термопластичный эластомер является блок-сополимером, содержащим, по меньшей мере, один блок-эластомер и, по меньшей мере, один термопластичный блок.

Использование термопластичного эластомера позволяет осуществить пропитку совокупности волокон в прекрасных условиях путем напрессовки в литейной форме эластомерного материала на совокупность волокон или инжекционным литьем под давлением в горячем состоянии выше температуры плавления или размягчения термопластичных эластомеров.

В соответствии с предпочтительным вариантом воплощения динамический модуль среза G* эластомерного материала покрывающего слоя, подвергаемого максимальному напряжению, изменяющемуся от 0,7 мПа при частоте 10 Гц и при температуре -10°С, до напряжения, превышающего 100 мПа и, предпочтительно, превышающего 200 мПа.

Этот материал с очень высоким модулем при низкой температуре позволяет изготовить покрывающий слой высокой жесткости, который является весьма предпочтительным для сцепления по снегу.

Предпочтительно, толщина покрывающего слоя составляет от 0,1 до 3,5 мм.

В соответствии с особым вариантом воплощения эта толщина оставляет от 0,4 до 1,0 мм, это позволяет сохранить хорошую управляемость на заснеженной дороге, ограничивая ухудшение сцепления по обледенелой дороге.

В соответствии с другим особым вариантом воплощения, эта толщина составляет от 2,0 до 3,0 мм. Такая толщина является весьма подходящей для улучшения среднего сцепления между мокрой и заснеженной дорогами.

Предпочтительно, покрывающий слой простирается от дна выреза на высоту Hr, по меньшей мере, равную 4 мм.

Это позволяет, когда высота Hr близка к 4 мм, улучшить устойчивость на заснеженной дороге за счет работы очень жесткого покрывающего слоя. Действительно, известно, что пневматические шины, специально предназначенные для сцепления с заснеженной дорогой, ухудшают свои свойства, когда остаточная толщина скульптурных элементов становится близкой к 4 мм и меньше. Для таких пневматических шин этот вариант воплощения обеспечивает продление их внутренних качеств даже при малой высоте скульптурных элементов.

В соответствии с другим предпочтительным вариантом изобретения покрывающий материал в новом состоянии простирается до кромки, образованной границей между контактной поверхностью и боковой поверхностью скульптурного элемента.

В этом варианте воплощения свойства покрывающего слоя используются с первых километров движения.

Совокупность описанных выше протекторов пневматических шин может быть реализована, в частности, по способу, представленному в документе ЕР 0510550.

Эта совокупность, однако, особенно адаптирована для осуществления способа, описанного ниже.

Этот способ изготовления включает этап подготовки сырой заготовки пневматической шины, этап размещения покрывающего слоя, содержащего совокупность тканых или нетканых волокон на всей или части наружной поверхности сырой заготовки, этап размещения сырой заготовки в литьевой форме, которая содержит ребро, этап отливки боковой поверхности скульптурного элемента с помощью этого ребра и этап вулканизации сырой заготовки для получения пневматической шины. Способ изготовления включает также этап разделки покрывающего слоя на множество частей одинаковой длины и, в процессе отливки боковой поверхности скульптурного элемента с помощью ребра, этап введения этим ребром одной или нескольких частей покрывающего слоя в сырую заготовку. Предпочтительно, этап разделки покрывающего слоя выполняют в процессе отливки боковой поверхности скульптурного элемента.

В способе изготовления по изобретению покрывающий слой размещен под ребром и зона контакта ребра с этим слоем в момент отливки является значительной. Таким образом, в процессе этой отливки покрывающий слой вводится ребром в глубину сырой заготовки и не деформируется острой кромкой формы как в известном уровне техники. Вследствие внутренней жесткости на растяжение совокупности волокон покрывающий слой лишь слегка деформируется на этом этапе в процессе отливки пневматической шины.

Изобретение в особенности касается пневматических шин для оборудования транспортных средств типа туристических, SUV (“Sport Utility Vehicules”), двухколесных, в частности, мотоциклов, самолетов, а также большегрузных промышленных транспортных средств, то есть метро, автобусов, дорожных транспортных средств (грузовики, тракторы, прицепы), внедорожных транспортных средств, таких как сельскохозяйственные машины или машины для гражданского строительства, других транспортных или погрузочно-разгрузочных средств.

Краткое описание чертежей

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

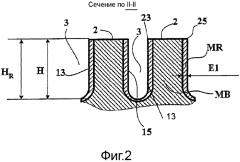

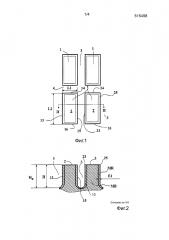

- Фиг. 1 изображает частичный вид в плоскости блочной структуры протектора;

- Фиг. 2 изображает блоки по Фиг. 1 в поперечном разрезе по линии разреза II-II;

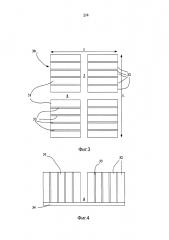

- Фиг. 3 изображает вид сверху тестового образца при трении по снежному покрову;

- Фиг. 4 изображает вид сбоку образца по Фиг. 3;

- Фиг. 5 схематично изображает элемент литейной формы в соответствии со способом отливки протектора по изобретению;

- Фиг. 6а изображает первый этап отливки с помощью литейного элемента по фиг. 5, в котором средства разделки находятся в контакте на уровне их края с покрывающим слоем, закрывающим сырую заготовку протектора;

- Фиг. 6b изображает второй этап отливки, в котором ребро находится в контакте с покрывающим слоем, закрывающим сырую заготовку;

- Фиг. 6с изображает третий этап отливки, в котором средства разделки и ребро полностью размещены в сырой заготовке; и

- Фиг. 6d схематично изображает часть протектора по изобретению по окончании этапа отливки по Фиг. 6а-6с.

Детальное описание изобретения

В настоящем описании, за исключением специальных выражений, все процентные соотношения (%) обозначены в % по массе.

С другой стороны, любой интервал величин, обозначенный выражением «между а и b», представляет собой область значений, следующих максимально от а до b (то есть, значения границ а и b исключены), тогда как любой интервал величин, обозначенный выражением «от а до b», означает область значений, следующих от а до b (то есть, включая точные границы а и b).

I. Тесты

А. Коэффициент трения, измеренный на пробах

Тесты на трение были проведены с линейным трибометром в соответствии со способом, описанным в статье, названной «Исследование трения резины шин на снежном покрове» и написанной Sam Ella, Pierre-Yves Formagne, Vasileios Koutsos и Jane R. Blackford (38-й LEEDS-Lyon Symposium on tribology, Lyon, 6-9 сентября 2011 года).

Параметрами теста являются скорость, равная 0,5 мс-1 и нагрузка в 0,82 кН. Стабилизированная скорость достигнута с ускорением в 5 мс-2.

Проба 30 представлена на соответствующих фиг.3 (вид сверху) и 4 (вид сбоку).

Эта проба образована четырьмя блоками 31 резиновой смеси, отлитой на резиновой параллелепипедной подложке 34 (длиной L=60 мм, шириной l=56 мм и толщиной 2 мм).

Блоки шириной L1, равной 25 мм и длиной L2, равной 27 мм, разделены продольной канавкой 3 и поперечной канавкой 4, при этом обе выполнены шириной 6 мм. Каждый блок 31 содержит четыре разреза 33 с аксиальной ориентацией Y, открывающихся с обеих сторон блока в 0,6 мм толщиной каждый, которые разделяют блок 31 на пять равных частей 32. Высота блоков составляет 9 мм. Перемещение пробы осуществляется в продольном направлении Х, нормальном к аксиальной ориентации Y разрезов.

Тесты были выполнены на дорожке длиной 110 мм, покрытой уплотненным искусственным снегом при температуре -10єС.

Нагрузка и касательная сила регистрируются в процессе горизонтального перемещения участка протектора. Таким образом, измеряют коэффициент трения, который получают путем деления средней величины касательной силы на нагрузку, приложенную на первых 30 миллиметрах перемещения.

В. Механические динамические измерения

В настоящем документе термины «модуль упругости Gʹ» и «модуль вязкости Gʹʹ» обозначают динамические характеристики, хорошо известные специалистам. Эти свойства измерены вискоанализатором типа Metravib VA4000 на образцах, отлитых из сырых композиций. Используются образцы, такие, как описаны в норме ASTM D 5992-96 (версия, опубликованная в сентябре 2006, первоначально опробованная в 1996), представленная на фиг. Х2.1 (вариант кольцевого исполнения). Диаметр «d» образца составляет 10 мм (он, таким образом, имеет кольцевое сечение в 78,5 мм2), толщина «L» каждой из частей резиновой композиции составляет 2 мм, что дает отношение «d/L», равное 5 (в противовес норме ISO 2856, упомянутой в норме ASTM, параграф Х2.4, который уточняет величину d/L, равную 2.

Регистрируют ответ пробы вулканизированной резиновой композиции, подвергнутой простому переменному синусоидальному нагружению на срез с частотой 10 Гц. Образец нагружается при 10 Гц при нагрузке (0,7 мПа), приложенной симметрично вокруг ее положения равновесия. Аккомодация испытуемого образца осуществлена предварительно перед измерением. Образец нагружается на синусоидальный срез при 10 Гц при 100% деформации от пика до пика при температуре окружающей среды.

Измерения выполнены при линейном нарастании температуры, увеличивающейся на 1,5°С в минуту, от температуры Тmin, меньшей температуры стеклования (Тg) материала, до температуры Тмах, которая может соответствовать плоской высокой температуре резинообразования. Перед началом обдува пробу стабилизируют при температуре Тmin в течение 20 мин для достижения равномерной температуры в толще пробы. Полученный результат является модулем упругости динамического сдвига (G*) и модулем вязкости сдвига (Gʹʹ) при выбранных температурах (в данном случае, 0°, 5° и 20°С).

«Комплексный модуль» G* определяется как абсолютная величина комплексной суммы модулей упругости Gʹ и вязкости Gʹʹ:

II. Покрывающий слой

А. Соединение волокон

Основным элементом совокупности покрывающих слоев в соответствии с аспектом изобретения является выполнение соединения из тканых или нетканых волокон.

Под соединением тканых или нетканых волокон понимают любой промышленно произведенный продукт в виде вуали, слоя или толщи волокон, как бы они ни были распределены - по прямой или случайно, и волокна которого свойлачены или переплетены двухмерно или объемно для выполнения тканых или нетканых тканей.

Наличие такой тканой или нетканой совокупности волокон позволяет вследствие его внутренней жесткости легко разместить в вырезах скульптуры протектора слой покрывающего материала.

В соответствии с первым вариантом воплощения совокупность волокон является двухмерным соединением волокон, таким как тканое или нетканое.

В соответствии с другим вариантом воплощения совокупность волокон является объемным соединением волокон, таких как фетр.

Волокна соединения волокон могут быть выбраны из группы текстильных волокон, минеральных волокон или их смесей.

Для придания соединению волокон и, таким образом, покрывающему слою достаточной жесткости на растяжение для облегчения размещения этого покрывающего слоя в процессе заготовки пневматической шины, могут быть использованы весьма различные типы волокон.

Варианты изготовления тканых или нетканых волокон хорошо известны, в частности, путем изготовления фетра или валяния для объемных соединений, таких как фетры.

Фетровые волокна могут быть выбраны среди текстильных натуральных волокон, например, из группы волокон из шелка, хлопка, бамбука, целлюлозы, шерсти и их смесей.

Примерами шерстяных фетров являются фетры «PLB» и «MLB» компании Laoureux. Эти фетры выпускаются с объемной плотностью, изменяющейся от 0,20 до 0,44.

Фетровые волокна могут быть также выбраны из группы синтетических волокон, например, включающих сложный полиэфир, полиамид, углерод, арамид, полиэтилен, полипропилен, полиакрилонитрил, полиэмид, полисульфоны, простые полиэфиры сульфонов, полиуретаны, поливиниловый спирт и их смеси.

Фетровые волокна сложного полиэфира могут быть выбраны из группы волокон, включающей полиэтилентерефталат (РЕТ - Dacron Invista inc.), полибутилентерефталат (PEN) и их смеси.

В качестве примера фетров, образованных из арамидных волокон можно назвать фетры, выполненные из волокон Nomex® (метаарамидные волокна: поли(м-фениленизофталамид), сокращенно MPD-I) компании Du Pont de Nemours.

Фетровые волокна могут также быть выбраны из группы минеральных волокон, например, стеклянных или базальтовых волокон.

Фетры могут быть независимо составлены из нескольких типов волокон одной группы или различных ранее описанных групп.

Предпочтительно, объемная плотность совокупности волокон перед пропиткой эластомерным материалом меньше 0,4 и, предпочтительно, меньше 0,30. Такая малая объемная плотность предназначена для обеспечения прекрасной пропитки совокупности волокон эластомерным материалом покрывающего слоя.

В. Эластомерный материал покрывающего слоя

1. Диеновая смесь

В соответствии с основным отличием изобретения совокупность волокон, используемых в покрывающем слое боковой поверхности скульптурного элемента протектора, пропитана эластомерным материалом.

Под «совокупностью тканых или нетканых волокон, пропитанных эластомерным материалом», понимают любое двухмерное или объемное соединение волокон, пропитанное после его изготовления эластомерным материалом. В частности, резиновая композиция, содержащая волокна, выполненная путем перемешивания, затем размещения в форме совокупности, образующих композицию, исключена из этого определения.

Наличие такой совокупности волокон, пропитанных эластомерным материалом покрывающего слоя, позволяет получить прекрасную когезию покрывающего слоя в процессе его изготовления и облегчает, таким образом, размещение на месте этого покрывающего слоя в процессе отливки пневматической шины.

В соответствии с первым вариантом воплощения совокупность используемых волокон пропитана эластомерным материалом на основе диенового эластомера.

а) Диеновый эластомер

Под «диеновым» эластомером или резиной следует понимать известным образом (понимают один или несколько) эластомер, полученный, по меньшей мере, частично (т.е. гомополимер или сополимер) диеновых мономеров (мономеров - носителей двух двойных связей углерод-углерод, сопряженных или нет).

Диеновый эластомер эластомерного материала предпочтительно выбран в группе сильно ненасыщенных диеновых эластомеров, образованный полибутадиенами (BR), синтетическими полиизопренами (IR), натуральным каучуком (NR), сополимерами бутадиена, сополимерами изопрена и смесями этих эластомеров. Такие сополимеры, предпочтительно, выбраны из группы, образованной сополимерами бутадиен-стирол (SBR), сополимерами изопрена-бутадиена (BIR), сополимерами изопрена-стирола (SIR) и сополимерами изопрен-бутадиен-стирола (SBIR).

Подходят, в частности, полибутадиены, имеющие содержание (в молярных %) в единицах -1,2, составляющее от 4% до 80%, или полибутадиены, имеющие содержание (в молярных %) в цис-1,4, превышающее 80%, полиизопрены, сополимеры бутадиен-стирола и, в особенности, сополимеры, имеющие Тg (температура стеклования, измеренная в соответствии с ASTM D3418) между 0°С и -70°С, в частности -10°С и -60°С, содержание по стиролу составляет от 5% до 60% по весу и, в особенности, от 20% до 50%, содержание (в молярных %) в соединениях -1,2 бутадиеновой части составляет от 4% до 75%, содержание (в молярных %) в соединениях транс-1,4 составляет от 10% до 80%, сополимеры бутадиен-изопрена и, в частности, сополимеры, имеющие содержание по изопрену, составляющее от 5% до 90% по весу и Тg от -40°С до -80°С, сополимеры изопрен-стирола и, в частности, сополимеры, имеющие содержание по стиролу, составляющее от 5% до 50% по весу и Тg, составляющую от -25°С до -50°С.

В случае сополимеров бутадиен-стирол-изопрена подходят, в частности, сополимеры, имеющие содержание по стиролу, составляющее от 5% до 50% по весу и, в особенности, составляющее от 10% до 40%, содержание по изопрену, составляющее от 15% до 60% по весу и, в особенности, от 20% до 50%, содержание по бутадиену составляет от 5% до 50% по весу и, в особенности, составляет от 20% до 40%, содержание (в молярных %) в звеньях -1,2 бутадиеновой части составляет от 4% до 85%, содержание (в молярных %) в звеньях транс-1,4 бутадиеновой части составляет от 6% до 80%, содержание (в молярных %) в звеньях -1,2 плюс -3,4 изопреновой части составляет от 5% до 70% и содержание (в молярных %) в звеньях транс-1,4 изопреновой части составляет от 10% до 50% и, в общем, любой сополимер бутадиен-стирол-изопрена, имеющий Тg, составляющую от -20°С до -70°С.

В соответствии с предпочтительным вариантом воплощения изобретения диеновый эластомер мажоритарно (т.е. при более 50 рсе) является SBR, что говорит о том, что SBR приготовлен в эмульсии (“ESBR”) или SBR приготовлен в растворе (“SSBR”), или в купаже (смеси) SBR/BR, SBR/NR (или SBR/IR), BR/NR (или BR/IR), или также SBR/BR/NR (или SBR/BR/IR). В случае эластомера SBR (ESBR или SSBR) используют, в частности, SBR, имеющий среднее содержание по стиролу, например, составляющее от 20% до 35% по весу, или повышенное содержание по стиролу, например, от 35 до 45%, содержание виниловых соединений бутадиеновой части составляет от 15% до 70%, содержание (в молярных %) в соединениях транс-1,4 составляет от 15% до 75% и Тg составляет от -10єС до -55єС; такой SBR может быть предпочтительно использован в смеси с ВR, содержащим (в молярных %) более 90% связей цис-1,4.

В соответствии с другим предпочтительным вариантом воплощения, диеновый эластомер мажоритарно (при более 50 рсе) является изопреновым эластомером. Под «изопреновым эластомером» известным образом понимают гомополимер или сополимер изопрена, другими словами, диеновый эластомер выбран из группы, включающей натуральный каучук (NR), синтетичеcкие полиизопрены (IR), различные сополимеры изопрена и смеси этих эластомеров. Среди сополимеров изопрена можно, в частности, назвать сополимеры изобутен-изопрен (бутиловый каучук - IIR), изопрен-стирол (SIR), изопрен-бутадиен (BIR) или изопрен-бутадиен-стирол (SBIR). Этот изопреновый эластомер является предпочтительно натуральным каучуком или синтетическим полиизопреном цис-1,4; из этих синтетических полиизопренов предпочтительно используются полиизопрены, имеющие долю (в молярных %) связей цис-1,4, превышающую 90%, более предпочтительно превышающую 98%.

В соответствии с другим предпочтительным вариантом воплощения изобретения, эластомерный материал содержит смесь (одного или нескольких) диенового эластомера, так называемого «с высокой Тg», имеющего Тg, составляющую от -70°С до 0°С, и (одного или нескольких) диенового эластомера, так называемого «с низкой Тg», составляющей от -110°С до -80°С, более предпочтительно от -105°С до -90°С. Эластомер с высокой Тg выбран предпочтительно из группы, образованной S-SBR, E-SBR, натуральным каучуком, синтетическими полиизопренами (имеющими долю (в молярных %) полимерных цепей цис-1,4, предпочтительно превышающую 95%), BIR, SIR, SBIR и смесями этих эластомеров. Эластомер с низкой Тg содержит предпочтительно бутадиеновые соединения с долей (в молярных %), по меньшей мере, равной 70%; он состоит предпочтительно из полибутадиена (BR) с долей (в молярных %) полимерных связей цис-1,4, превышающей 90%.

В соответствии с другим особым вариантом воплощения изобретения, композиция эластомерного материала содержит, например, от 30 до 100 рсе, в особенности, от 50 до 100 рсе эластомера с высокой Тg в смеси с от 0 до 70 рсе, в особенности, от 0 до 50 рсе эластомера с низкой Тg, она содержит в сумме 100 рсе один или несколько SBR, приготовленных в растворе.

В соответствии с другим особым вариантом воплощения изобретения диеновый эластомер композиции эластомерного материала содержит смесь BR (в качестве эластомера с низкой Тg), имеющую долю (в молярных %) полимерных связей цис-1,4, превышающую 90%, с одним или несколькими S-SBR или E-SBR (в качестве эластомеров с высокой Тg).

Композиции, образованные в соответствии с изобретением, могут содержать единственный диеновый эластомер или смесь нескольких диеновых эластомеров, один или несколько диеновых эластомеров могут быть использованы с любым типом синтетического эластомера, иного, нежели диеновый эластомер, и даже с иными, чем эластомеры, полимерами, например, термопластичными полимерами.

(1) Нанометровый усиливающий наполнитель

Можно использовать любой тип усиливающего наполнителя, известного своими свойствами усиливать резиновую композицию, используемую для изготовления протекторов пневматических шин, например, органический наполнитель, такой как углеродная сажа, неорганический усиливающий наполнитель, такой как кремнезем, либо смесь этих двух типов наполнителей, в частности, смесь углеродной сажи и кремнезема.

В качестве углеродных саж подходят все углеродные сажи, в частности сажи, обычно используемые в протекторах пневматических шин (так называемые шинные сажи). Среди последних, в частности, можно назвать усиливающие углеродные сажи серий 100, 200 или 300 (по ASTM), как, например, сажи N115, N134, N234, N326, N330, N339, N347, N375, либо также в соответствии с видимыми применениями, сажи более высоких серий (например, N660, N683, N772). Углеродные сажи могли бы быть уже встроены в изопреновый эластомер в форме саженаполненной маточной смеси (см., например, заявки WO 97/36727 или WO 99/16600).

В качестве примеров органических наполнителей иных, нежели углеродные сажи, можно назвать функциональные органические поливинилароматические наполнители, описанные в заявках WO-A-2006/069792 и WO-A-2006/069793.

Под «усиливающим неорганическим наполнителем» в настоящей заявке по определению следует понимать любой неорганический или минеральный наполнитель (независимо от его цвета и природы (синтетический или природный), называемый также «белым» наполнителем, «прозрачным» наполнителем и даже «не черным» наполнителем (“non-black filler”) в противоположность углеродной саже, способной без какого-либо промежуточного соединительного вещества быть самой усилителем резиновой композиции, предназначенный для изготовления пневматических шин, другими словами, способный заменить своей усилительной функцией условную углеродную сажу шинных саж; такой наполнитель отличается известным образом наличием гидроксильнных групп (-ОН) на своей поверхности.

Физическое состояние, в котором находится усиливающий неорганический наполнитель, не имеет значения, будь то форма пудры, микрошариков, гранул, шариков или любой другой соответствующей уплотненной формы. Разумеется, под усиливающим неорганическим наполнителем понимают также смеси различных усиливающих неорганических наполнителей, в частности, высокодисперсные кремнеземные или глиноземные наполнители, описанные ниже.

В качестве неорганических усиливающих наполнителей подходят, в частности, минеральные наполнители кремнеземного типа, в частности, кремнезем (SiO2), или глиноземного типа, в частности, глинозем (Al2O3). Используемый кремнезем может быть любым известным специалистам кремнеземом, в частности, любым осажденным или пиролитическим кремнеземом, имеющим поверхность ВЕТ, а также удельную поверхность СТАВ, причем обе меньше 450 м2/г, предпочтительно, от 30 до 400 м2/г. В качестве высокодисперсного осажденного кремнезема (называемого «HDS») можно назвать кремнеземы Ultrasil 7000 и Ultrasil 7005 компании Degussa, кремнеземы Zeosil 1165МР, 1135МР и 1115МР компании Rhodia, кремнезем Hi-Sil EZ150G компании PPG, кремнеземы Zeopol 8715, 8745 и 8755 компании Huber, кремнеземы с высокой удельной поверхностью, описанные в заявке WO 03/16837.

Используемый неорганический усиливающий наполнитель, в частности, если речь идет о кремнеземе, имеет, предпочтительно, поверхность ВЕТ, составляющую от 45 до 400 м2/г, более предпочтительно, составляющую от 60 до 300 м2/г.

Предпочтительным образом, для эластомерного материала общая доля усиливающего наполнителя (сажа и/или усиливающий неорганический наполнитель, такой, как кремнезем) превышает 30 рсе и, предпочтительно, составляет от 40 до 100 рсе; это позволяет обеспечить эластомерному материалу хорошую сопротивляемость образованию трещин при сохранении малого гистерезиса.

Предпочтительным образом, средний размер (в массе) наночастиц составляет от 20 до 200 нм, более предпочтительно, от 20 до 150 нм.

Для соединения усиливающего неорганического наполнителя с диеновым эластомером используют известным образом соединяющее вещество (или связующее вещество), по меньшей мере, двухфункциональное, предназначенное для обеспечения достаточного соединения физической или химической природы между неорганическим наполнителем (поверхностью этих частиц) и диеновым эластомером, в частности, двухфункциональные органосиланы или полиорганосилаксаны.

Используют, в частности, полисульфидные силаны, называемые «симметричными» или «асимметричными» в соответствии с их особой структурой, такие, как описаны, например, в заявках WO 03/002648 (или US 2005/016651) и WO 03/002649 (или US 2005/016650).

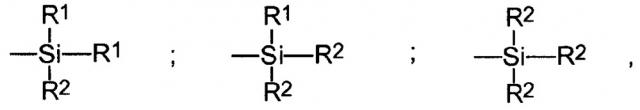

Подходят, в особенности, без того, чтобы нижеследующее определение являлось ограничивающим, полисульфидные силаны, называемые «симметричными», отвечающие общей следующей формуле (I):

(I) Z-A-Sx-A-Z, в которой

Х является целым числом от 2 до 8 (предпочтительно, от 2 до 5);

А обозначает двухвалентный углеводородный радикал (предпочтительно, алкиленовых образов