Пленкообразующий раствор для диффузии бора

Иллюстрации

Показать всеИзобретение относится к пленкообразующим растворам, которые наносятся на полупроводниковую подложку для образования на ней желаемого диффузионного слоя. Предложен пленкообразующий раствор, включающий соединение бора, органическое связующее, диоксид кремния, предшественник оксида алюминия и воду и/или органический растворитель, применяемый для диффузии бора в кремниевую подложку с целью образования диффузионного слоя р-типа. Предложены также способ получения полупроводникового устройства с использованием заявленного раствора, полупроводниковое устройство и солнечный элемент. Технический результат – предложенный раствор наносится на подложку при помощи центрифугирования для образования пленочного покрытия, имеющего достаточное количество примеси бора, после чего формируется диффузионный слой р-типа желаемой толщины с однородностью в одной плоскости. 4 н. и 5 з.п. ф-лы, 2 ил., 8 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пленкообразующему раствору, обеспечивающему диффузию бора, который наносится на полупроводниковую подложку для образования на ней желаемого диффузионного слоя; к способу получения полупроводникового устройства и полупроводниковому устройству, как правило, солнечного элемента.

Уровень техники

Для существующего производства промышленных или коммерческих солнечных элементов наиболее важной задачей является сокращение стоимости изготовления. Как правило, способ получения солнечных элементов использует ряд широко известных стадий.

Во-первых, подложка представляет собой кремний n-типа. Монокристаллический кремниевый слиток выращивают с помощью способа Чохральского (CZ) или получают с помощью бестигельной зонной плавки поликристаллического кремниевого слитка. Полученный слиток разрезают по технологии проволочной резки, получая кремниевую подложку n-типа. Затем подложку погружают в щелочной раствор для удаления любых дефектов на поверхности подложки, образовавшихся после стадии резки. Обе поверхности подложки, лицевая (светоприемник) и обратная, имеют максимальную высоту микротекстуры порядка 10 мкм. Впоследствии легирующие примеси при нагревании диффундируют в подложку с помощью различных способов с образованием диффузионных слоев p- и n-типа. В дальнейшем TiO2 или SiN внедряют в светопринимающую поверхность с толщиной приблизительно 70 нм, например, для образования пассивирующей пленки с антибликовой способностью. Затем пасту на основе серебра наносят методом шелкографии (трафаретной печати) на обе поверхности и отжигают для образования электродов. Электрод, например, на светопринимающей поверхности имеет форму гребенки шириной приблизительно от 100 до 200 мкм.

Хотя этот способ для создания устройства состоит только из необходимого минимального числа операций, это считается достаточным вследствие сопутствующих эффектов усиления рабочей характеристики солнечного элемента, таких как эффективность преобразования энергии. Например, термическая диффузия легирующей примеси в образующийся диффузионный слой подложки необходима для улучшения диффузионной длины неосновных носителей заряда в объеме благодаря геттерированию. Кроме того, антибликовая пленка имеет не только оптический эффект или эффект уменьшения отражения, но также имеет назначение уменьшать скорость рекомбинации носителей, образованных в непосредственной близости от кремниевой поверхности. Благодаря необходимому минимальному числу стадий и нескольким полезным эффектам солнечные элементы промышленного или коммерческого применения в настоящее время производятся по более низкой цене, чем прежде.

При этом способы, предназначенные для образования диффузионного слоя, включают в себя диффузию из газовой фазы и диффузионное пленочное покрытие. Способ диффузии из газовой фазы обычно использует POCl3 в качестве источника примеси n-типа и BBr3 в качестве источника примеси p-типа.

Для способа диффузионного пленочного покрытия обычно применяются способы центрифугирования и шелкографии. Покрытие, получаемое способом центрифугирования, изготавливается путем нанесения пленкообразующего раствора, содержащего источник примесей p- или n-типа, на подложку и вращением подложки с высокой скоростью, в результате чего может быть образовано пленочное покрытие, имеющее равномерную толщину на поверхности подложки. Подложку затем подвергают термической обработке для получения диффузионного слоя p- или n-типа. В случае шелкографии диффузионный слой p- или n-типа может быть сформирован аналогично.

Для того чтобы в способе диффузионного покрытия образовывался диффузионный слой с однородной концентрацией примеси, пленкообразующий раствор, содержащий источник примеси, должен быть не только гомогенным, но также он должен покрывать полупроводниковую подложку равномерным слоем достаточной толщины. Один известный пленкообразующий раствор, обеспечивающий диффузию примеси, является, например, источником покрытия, описанным в патентном документе JP-B S62-027529.

Цитированная литература

Патентный документ 1: JP-B S62-027529

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

У источника покрытия, описанного в патентном документе 1, однако, есть проблема, заключающаяся в том, что когда источник покрытия применяется для образования диффузионного слоя p-типа в кремниевой подложке, имеющей структуру текстуры, то слой становится тонким на пиках текстуры, приводя к неоднородной концентрации диффузии бора. Поскольку внешняя периферийная область подложки испытывает более высокую скорость вращения во время покрытия способом центрифугирования, чем центральная область подложки, то пленка покрытия становится тоньше на внешней периферийной области подложки. Полученный дефицит источника примеси приводит к увеличению поверхностного сопротивления.

Целью изобретения является получение пленкообразующего раствора, обеспечивающего диффузию бора, который может сформировать на подложке однородный диффузионный слой p-типа; способ изготовления полупроводникового устройства, как правило, солнечного элемента, используя пленкообразующий раствор; и полупроводниковое устройство, в основном солнечный элемент, изготовленный таким способом.

Авторы изобретения нашли, что пленкообразующий раствор, имеющий измененный состав, может сформировать покрытие на поверхности подложки с достаточным содержанием легирующей примеси и достаточной толщиной с помощью стадии центрифугирования; кроме того, добавление диоксида кремния и предшественника оксида алюминия позволяет проводить равномерную диффузию бора.

Изобретение представляет пленкообразующий раствор, обеспечивающий диффузию бора, способ изготовления полупроводникового устройства и полупроводниковое устройство, как описано ниже.

[1] Пленкообразующий раствор, применяемый для диффузии бора в подложку кремния для образования диффузионного слоя p-типа, включающий, по меньшей мере, соединение бора, органическое связующее, соединение кремния, предшественник оксида алюминия и воду и/или органический растворитель.

[2] Пленкообразующий раствор по п.[1], в котором соединение бора присутствует в количестве до 4% мас. пленкообразующего раствора.

[3] Пленкообразующий раствор по п.[1] или [2], в котором органическое связующее является поливиниловым спиртом и присутствует в количестве до 4% мас. пленкообразующего раствора.

[4] Пленкообразующий раствор по пп.[1]-[3], в котором соединение кремния является диоксидом кремния и присутствует в количестве до 5% мас. пленкообразующего раствора.

[5] Пленкообразующий раствор по пп.[1]-[4], в котором предшественник оксида алюминия является соединением, способным образовывать оксид алюминия при термообработке, и присутствует в количестве до 8% мас. пленкообразующего раствора.

[6] Пленкообразующий раствор по пп.[1]-[5], где раствор имеет вязкость от 80 до 140 мПа·с при 25°C.

[7] Способ получения полупроводникового устройства, используя пленкообразующий раствор по любому одному из пп.[1]-[6].

[8] Способ по п.[7], в котором полупроводниковым устройством является солнечный элемент.

[9] Способ по п.[8], включающий стадии получения кремниевой подложки n-типа с текстурой, применение пленкообразующего раствора по любому одному из пп.[1]-[6] на одной поверхности кремниевой подложки для образования диффузионного слоя p-типа, образование диффузионного слоя n-типа на другой поверхности кремниевой подложки, образование антибликового покрытия на каждом из диффузионных слоев и образование электродов.

[10] Полупроводниковое устройство, которое получено способом по п.[7].

[11] Солнечный элемент, который получен способом по пп.[8] или [9].

Поскольку пленкообразующий раствор создан так, чтобы иметь в своем составе органическое связующее и диоксид кремния, пригодные для стадии центрифугирования, то покрытие, имеющее достаточное количество легирующей примеси, может быть равномерно нанесено на подложку поверхности стадией центрифугирования. Даже когда у используемой подложки на ее поверхности есть текстура, как правило, похожая на изображение пирамид, что часто встречается в способе изготовления солнечного элемента, то может быть образован диффузионный слой p-типа, с однородностью в одной плоскости.

Поскольку предшественник оксида алюминия равномерно распределен в покрытии, образованном из пленкообразующего раствора, то в ходе термообработки образуется плотный слой оксида алюминия, который препятствует обратной диффузии примеси бора, и усиливает его удержание. Это облегчает формирование диффузионного слоя p-типа с однородностью в одной плоскости.

Благодаря вышеупомянутым преимуществам, однородный диффузионный слой p-типа может быть образован на всей поверхности подложки, которая была покрыта пленкообразующим раствором. Это приводит к улучшению электрических свойств полупроводникового устройства, как правило, солнечного элемента.

В частности, когда пленкообразующий раствор, обеспечивающий проведение диффузии p-типа, содержащий до 4% мас. соединения бора, наносится на подложку и подвергается термической обработке, то достаточный источник примеси присутствует на поверхности подложки и дисперсия соединения бора сохраняется.

В предпочтительном варианте осуществления, в котором органическим связующим является поливиниловый спирт, улучшаются удерживающая способность и диспергирование соединения бора в растворителе. Это также облегчает формирование диффузионного слоя p-типа с однородностью в одной плоскости.

Предпочтительным соединением кремния является диоксид кремния. Диоксид кремния, который может быть равномерно распределен в пленкообразующем растворе, является предпочтительным соединением. Диоксид кремния может быть изменен для получения органических функциональных возможностей. Смесь фракций диоксида кремния с разным размером частиц является также допустимой. Добавление диоксида кремния повышает вязкость пленкообразующего раствора, тем самым увеличивая толщину образованного покрытия на подложке при помощи стадии центрифугирования, и обеспечивает достаточное количество соединения бора.

В предпочтительном варианте осуществления предшественником оксида алюминия является соединение, способное образовывать оксид алюминия при термической обработке. Добавление предшественника оксида алюминия гарантирует, что в ходе термообработки образуется плотная пленка оксида алюминия, которая также препятствует обратной диффузии бора, и усиливает его удержание. Это облегчает формирование диффузионного слоя p-типа с однородностью в одной плоскости.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Пленкообразующий раствор для диффузии бора, гарантирует, что покрытие, имеющее достаточное содержание примеси, образуется на подложке после стадии центрифугирования. Диоксид кремния и оксид алюминия, находящиеся в пленке, препятствуют обратной диффузии бора, и усиливают его удержание. Таким образом, может быть образован диффузионный слой p-типа с однородностью в одной плоскости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

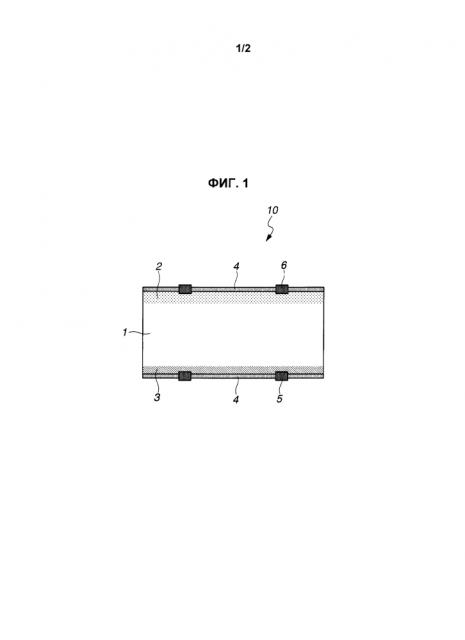

На фиг.1 представлено схематическое поперечное сечение солнечного элемента, изготовленного в соответствии с изобретением.

На фиг.2 представлена блок-схема, иллюстрирующая способ изготовления солнечного элемента с использованием пленкообразующего раствора, обеспечивающего диффузию бора в соответствии с настоящим изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения описаны ниже, но этим изобретение не ограничивается.

Одним из вариантов осуществления изобретения является пленкообразующий раствор для диффузии бора. Пленкообразующий раствор, обеспечивающий диффузию бора, наносится на полупроводниковую подложку с помощью стадии центрифугирования, например, с целью образования диффузионного слоя p-типа на подложке. Пленкообразующим раствором, обеспечивающим диффузию бора, считается раствор, содержащий, по меньшей мере, соединение бора, органическое связующее, соединение кремния, предшественник оксида алюминия и воду и/или органический растворитель.

Теперь, когда пленкообразующий раствор, обеспечивающий диффузию бора, подобран в соответствии с вышеупомянутым составом, может быть сформирован однородный диффузионный слой p-типа. В пределах области, где должен быть сформирован желаемый диффузионный слой p-типа, он может быть сформирован посредством образования единственного покрытия. Это приводит к повышению производительности труда и повышению выпуска продукции, а также к снижению себестоимости продукции.

Пленкообразующий раствор содержит органическое связующее и соединение кремния, как правило, диоксид кремния. Поскольку вязкость пленкообразующего раствора изменяется в широком диапазоне в зависимости от количеств этих компонентов, то можно приготовить пленкообразующий раствор с реологическими свойствами (вязкость, тиксотропность), совместимыми с конкретным способом нанесения пленочного покрытия.

В варианте осуществления источником примеси p-типа является соединение бора. При нанесении на подложку пленкообразующего раствора, содержащего соединение бора, и термической обработке покрытия, на поверхности подложки может быть образован диффузионный слой p-типа.

Примеры соединения бора включают: борную кислоту, борный ангидрид, алкилбораты, меламин борную кислоту и борат аммония. Коммерчески доступные соединения бора, такие как Hiboron® от фирмы Boron International Co., Ltd. также применимы. Соединения бора этим не ограничены. Может применяться смесь соединений бора в любых соотношениях. Любое соединение может быть использовано, если оно содержит бор. Поскольку могут использоваться коммерческие продукты, то соединение бора вполне доступно по низкой цене.

Желательно, чтобы соединение бора присутствовало в количестве менее чем или равным 4% мас. от общей массы пленкообразующего раствора. Если содержание соединения бора превышает 4% мас., то соединение бора может осаждаться в пленкообразующем растворе, что приводит к неравномерной дисперсии. В качестве альтернативы, соединение бора может локально осаждаться на поверхности подложки после нанесения покрытия, приводя к образованию неоднородного диффузионного слоя p-типа. Хотя нижний предел содержания соединения бора не является критическим, предпочтительно, чтобы содержание соединения бора было больше чем или равным 0,5% мас.

Примеры органического связующего включают: поливиниловый спирт (PVA), поливинилацеталь и поливинилацетат. Из них PVA является предпочтительным. PVA эффективен для стабилизации соединения бора и позволяет соединению бора равномерно диспергироваться в пленкообразующем растворе.

Желательно, чтобы органическое связующее присутствовало в количестве меньшем или равном 4% мас. в расчете на полную массу пленкообразующего раствора. Если содержание органического связующего превышает 4% мас., то пленкообразующий раствор может иметь высокую вязкость и, таким образом, необходимая масса покрытия на подложке может быть увеличена. Кроме того, покрытие на подложке может стать настолько толстым в центральной области, что органические остатки после термической диффузии могут оставаться на поверхности, тем самым уменьшая производительность солнечной батареи. Хотя нижний предел содержания органического связующего не является критическим, предпочтительно, чтобы содержание органического связующего было больше или равным 0,5% мас.

У органического связующего, как правило, PVA, желательно иметь степень полимеризации до 1000, более желательно до 800. Если степень полимеризации превышает 1000, то органическое связующее стремится к агломерации, понижая диспергирование пленкообразующего раствора и разрушая образование однородного диффузионного слоя p-типа. Хотя нижний предел степени полимеризации не является критическим, степень полимеризации, по меньшей мере, 100 является предпочтительной для простоты обработки. Замечено, что степень полимеризации соответствует средней молекулярной массе, измеренной с помощью гельпроникающей хроматографии (GPC) в сопоставлении с полистирольными стандартами.

Типичным соединением кремния является диоксид кремния, включая гидрофильный диоксид кремния, гидрофобный диоксид кремния и сферический диоксид кремния. Предпочтение отдается диоксиду кремния, который может быть равномерно распределен в пленкообразующем растворе. Смесь фракций диоксида кремния с различным размером частиц также приемлема. Добавление соединения кремния повышает вязкость пленкообразующего раствора и увеличивает толщину покрытия, образованного на подложке с помощью стадии центрифугирования, тем самым сохраняя достаточное количество соединения бора. То есть соединение кремния обеспечивает достаточное количество примеси p-типа на поверхности подложки и позволяет сформировать однородный диффузионный слой p-типа.

Когда применяется диоксид кремния, то он может быть либо сухим либо мокрым диоксидом кремния. Применять можно также диоксид кремния, который был гидрофобизирован поверхностной обработкой с силанами или с силиконами для повышения совместимости и адгезии к соединению бора и органическому связующему. Любой диоксид кремния, такой, например, как коллоидный диоксид кремния, имеющий BET удельную площадь поверхности от 50 до 400 м2/г, и обработанный, чтобы иметь гидрофобную поверхность, или диоксид кремния, полученный с помощью золь/гель способа, может быть использован в зависимости от желаемой дисперсности пленкообразующего раствора.

Примеры диоксида кремния включают коммерчески доступные: мокрый диоксид кремния, такой как осажденный диоксид кремния, сухой диоксид кремния, такой как диоксид кремния ксерогель, и коллоидный диоксид кремния. Каждый из диоксидов кремния может быть использован сам по себе, поскольку все они гидрофильные.

В качестве альтернативы диоксид кремния можно предварительно до использования гидрофобизировать поверхностной обработкой с соединением, имеющим органическую силильную группу. Типичным диоксидом кремния являются Aerosil® от фирмы Nippon Aerosil Co., Ltd., Nipsil® и Nipgel® от фирмы Tosoh Silica Co., Ltd., и Sylysia® от фирмы Fuji Silysia Chemical Co., Ltd. Диоксид кремния предпочтительно должен иметь BET удельную площадь поверхности от 50 до 400 м2/г, более предпочтительно от 50 до 200 м2/г.

Желательно, чтобы соединение кремния присутствовало в количестве меньшем или равном 5% мас. в расчете на полную массу пленкообразующего раствора. Если содержание соединения кремния превышает 5% мас., то пленкообразующий раствор может иметь слишком низкую текучесть для нанесения слоя, а повышенное количество указывает на увеличение затрат. Хотя нижний предел содержания соединения кремния не является критическим, предпочтительно, чтобы содержание соединения кремния составляло более или равнялось 0,5% мас.

В предпочтительном варианте осуществления предшественник оксида алюминия является соединением, способным образовывать оксид алюминия при термической обработке. Добавление предшественника оксида алюминия гарантирует, что в ходе термической обработки образуется плотная пленка оксида алюминия, которая препятствует обратной диффузии бора и повышает его удерживание. Это облегчает образование однородного диффузионного слоя p-типа.

Примеры предшественника оксида алюминия включают гидроксид алюминия, хлорид алюминия и гексагидрат хлорида алюминия. Желательно, чтобы предшественник оксида алюминия присутствовал в количестве меньшем или равном 8% мас. в расчете на полную массу пленкообразующего раствора. Если содержание предшественника оксида алюминия превышает 8% мас., то боросиликатное стекло, содержащее оксид алюминия, сформированный в ходе термической обработки, может вызвать трудности при травлении его плавиковой кислотой в последующей стадии травления стекла и имеет тенденцию оставлять на поверхности оставшиеся от травления остатки. Хотя нижний предел содержания предшественника оксида алюминия не является критическим, предпочтительно, чтобы содержание предшественника оксида алюминия составляло более чем или равнялось 0,5% мас.

Помимо вышеупомянутых компонентов в пленкообразующем растворе применяется растворитель. Растворитель применяется для равномерного диспергирования соединения бора, органического связующего, соединения кремния и предшественника оксида алюминия и выбирают его исключительно из деионизированной воды и органических растворителей или из смеси двух или более.

Примеры включают: парафиновое масло, алифатические углеводородные растворители, карбитольные растворители, целлозольвные растворители, растворители эфиров высших жирных кислот, растворители многоатомных спиртов, растворители высших спиртов, растворители высших жирных кислот и ароматические углеводородные растворители. Среди прочего, парафиновое масло и алифатические углеводородные растворители являются предпочтительными из-за меньшего запаха.

Подходящие алифатические углеводородные растворители включают IP Solvent от фирмы Idemitsu Kosan Co., Ltd., Shellsol® D40, Shellsol® D70, Shellsol® 70, и Shellsol® 71 от фирмы Shell Chemical, Isopar G, Isopar H, Isopar L, Isopar M, Exxol D40, Exxol D80, Exxol D100, Exxol D130 (т.к. 279-316°C), Exxol D140 (т.к. 280-320°C) и Exxol DCS10/140 от фирмы Exxon.

Подходящие карбитольные растворители включают: метилкарбитол, этилкарбитол и бутилкарбитол. Подходящие целллозольные растворители включают: этилцеллозольв, изоамилцеллозольв и гексилцеллозольв. Подходящие растворители эфиров высших жирных кислот включают: диоктилфталат, изобутил дибутилсукцинат, изобутил адипат, дибутилсебацинат и ди(2-этилгексил) себацинат. Подходящие растворители многоатомных спиртов включают: этиленгликоль и глицерин. Подходящие растворители высших жирных спиртов включают: метилгексанол, олеиловый спирт, триметилгексанол, триметилбутанол, тетраметилнонанол, 2-пентилнонанол, 2-нонилнонанола и 2-гексилдеканол. Подходящие растворители высших жирных кислот включают: каприловую кислоту, 2-этилгексановую кислоту и олеиновую кислоту. Подходящие ароматические углеводородные растворители включают: бутилбензол, диэтилбензол, дипентилбензол и диизопропилнафталин.

Эти органические растворители могут использоваться в одиночку, в то время как смесь двух или более органических растворителей может использоваться для корректировки вязкости, модификации дисперсии соединения кремния и органического связующего и для смачивания текстурированной кристаллической подложки кремния. В пленкообразующем растворе для диффузии бора, растворитель совместимый с органическим связующим, предпочтительно используется в комбинации. Растворитель предпочтительно используют в количестве от 77 до 93% мас. в расчете на полную массу пленкообразующего раствора.

У пленкообразующего раствора предпочтительно должна быть вязкость от 80 до 140 мПа·с при 25°C, более предпочтительно от 90 до 120 мПа·с при 25°C, при измерении на ротационном вискозиметре. Ротационный вискозиметр, применяемый для этой цели, является Brookfield DV-II+pro вискозиметром со шпинделем № 5 при 25°C и 20 оборотами в минуту.

Желательно, чтобы покрытие пленкообразующего раствора, нанесенное на кремниевую подложку, имело в сухом виде толщину по меньшей мере 5 мкм, более предпочтительно по меньшей мере 10 мкм. Толщина в этом интервале обеспечивает достаточное количество примесей p-типа, и гарантирует, что образуется диффузионный слой p-типа, имеющий однородность и высокую концентрацию примеси. Хотя верхний предел толщины покрытия не является критическим, предпочтительно, чтобы толщина для простоты обработки составляла до 25 мкм, более предпочтительно до 20 мкм.

Далее способ получения полупроводникового устройства, как правило, солнечного элемента, с применением пленкообразующего раствора для диффузии бора данного изобретения, описывается здесь с помощью вариантов осуществления, показанных на фиг.1 и 2. На фиг.1 схематически показан солнечный элемент в поперечном сечении, полученный в соответствии с изобретением. На фиг.2 представлена блок-схема, иллюстрирующая способ получения солнечного элемента в соответствии с изобретением, используя пленкообразующий раствор для диффузии бора.

Исходная, легированная фосфором монокристаллическая кремниевая подложка n-типа 1, показана на фиг.1. Монокристаллическую кремниевую подложку получают, нарезая на пластины слиток кремния, который может быть получен либо по способу Чохральского (CZ), либо способом зонной плавки (FZ). Предпочтительно, чтобы для производства солнечных батарей с более высокой производительностью у подложки было удельное сопротивление от 0,1 до 20 Ω-cm, более предпочтительно от 0,5 до 2,0 Ω-cm.

Подложку 1 затем погружают в водный раствор гидроксида натрия, где поврежденный слой стравливают. Для удаления повреждения с подложки могут применяться другие сильные щелочные водные растворы, такие как гидроксид калия. Эта же цель может быть достигнута с применением водных растворов кислот, например смесью фтористоводородной (плавиковой) и азотной кислот.

После удаления дефектов травлением, подложка 1 имеет случайную текстуру. Чаще всего подложка солнечного элемента предпочтительно представляет неровную или текстурированную поверхность. Это потому, что по меньшей мере два отражения должны произойти на светопринимающей поверхности, для того чтобы уменьшить коэффициент отражения в видимой области спектра. В то время как вид текстуры состоит из пиков и впадин, каждый пик может иметь размер приблизительно от 5 до 10 мкм. Типичными поверхностными структурами текстуры являются V и U впадины, которые могут быть образованы шлифовальным инструментом. Случайная структура текстуры может быть получена в результате влажного травления (включая погружение в водный раствор гидроксида натрия с добавленным изопропиловым спиртом), кислотного травления или реактивного ионного травления (RIE). Следует отметить, что структуры текстуры, сформированные на противолежащих сторонах, не показаны на фиг.1, потому что они имеют микроскопический размер.

Как только подложка очищена, на ее поверхность наносят пленкообразующий раствор для диффузии бора любой подходящей техникой нанесения, как правило, стадией центрифугирования. Две подложки с нанесенным покрытием объединяют в комплект, состыковывая вместе покрытые поверхности. Такие комплекты подложек устанавливают в пазы на кварцевом подложкодержателе с интервалами между пазами, после чего проводится термическая обработка для образования диффузионного слоя p-типа 2.

Термическая обработка преобразовывает покрытие в слой боросиликатного стекла, содержащего на поверхности оксид алюминия и соединение кремния (диоксид кремния), этот слой стравливают плавиковой кислотой с последующей RCA очисткой. Предпочтительно с точки зрения протекания диффузии и себестоимости стадии проведения диффузии, чтобы диффузионный слой p-типа имел среднее удельное поверхностное сопротивление от 35 до 50 Ом/квадрат, более предпочтительно от 40 до 46 Ом/квадрат. Значение CV (выступающее в качестве коэффициента вариации), которое является эталонной мерой изменения поверхностного сопротивления слоя, деленное на среднее поверхностное сопротивление слоя, предпочтительно должно составлять до 10%, более предпочтительно до 5%, для того чтобы была вероятна хорошая работа солнечного элемента.

Затем на поверхность со сформированным диффузионным слоем p-типа наносят покрытие из нитрида кремния толщиной от 80 до 300 нм с помощью системы прямого плазменного CVD для обеспечения барьера примеси n-типа. Две подложки с нанесенным слоем SiN объединяют в комплект, состыковывая вместе покрытые поверхности. Такие комплекты подложек устанавливают в пазы на кварцевом пластинодержателе с интервалами между пазами, после чего проводится термическая обработка в атмосфере POCl3 для образования диффузионного слоя n-типа 3 на поверхности, противоположной поверхности с диффузионным слоем-носителем p-типа.

Затем в камере плазменного травления осуществляется изоляция перехода с использованием газа CF4. Для этой изоляции перехода образцы складывают в стопки, с расстоянием между ними в несколько микрон для предотвращения действия плазмы и радикалов на светопринимающую и обратную поверхность.

После этого CVD пленку (пленку нитрида кремния) и фосфорное стекло, сформированное на поверхности, травят плавиковой кислотой с последующей RCA чисткой. Используя систему прямого плазменного CVD, пленку нитрида кремния (или антибликовое покрытие) 4 наносят на эмиттерный слой в качестве поверхностного защитного слоя. Предпочтительно, чтобы пленка нитрида кремния 4 имела толщину от 70 до 200 нм, поскольку она работает как ARC. ARC может быть заменен другим ARC, например, оксидом, диоксидом титана, оксидом цинка или покрытием на основе оксида олова. Помимо системы прямого плазменного CVD, могут также использоваться другие способы формирования покрытия, такие как дистанционное плазменное CVD и вакуумное напыление. В экономическом аспекте технология прямого плазменного CVD является предпочтительной для формирования нитридной пленки.

Если пленка, способная минимизировать общую отражательную способность, например, пленка дифторида магния, имеющая показатель преломления от 1 до 2, формируется на ARC, то коэффициент отражения уменьшается так, что генерированная плотность тока может быть увеличена. Для той же цели пленка оксида кремния может быть нанесена на кремниевую подложку и пленку нитрида кремния.

На обратную поверхность при помощи устройства для шелкографии наносится и высушивается паста на основе серебра. На фронтальной поверхности, используя машину для шелкографии, печатается и высушивается гребнеобразный серебряный электрод. Затем проводится отжиг согласно заданному тепловому профилю, образуя задний электрод 5 и передний электрод 6. Помимо технологии печати, образование электрода можно также осуществить с помощью других технологий, например вакуумным напылением и металлизацией.

Таким образом, солнечный элемент 10, как показано на фиг.1, получают несложным способом.

Поскольку вышеописанный способ изготовления солнечной батареи включает применение пленкообразующего раствора для диффузии бора в подложку, может быть сформировано покрытие с достаточной толщиной для диффузии бора. Хотя в иллюстрированном варианте осуществления пленкообразующий раствор применяется с помощью стадии центрифугирования, также могут быть использованы другие прикладные технологии, такие как шелкография.

Теперь, когда предшественник оксида алюминия, способный формировать плотную пленку оксида алюминия при термической обработке, добавлен в пленкообразующий раствор, пленка оксида алюминия препятствует обратной диффузии бора и повышает его удержание. В результате может быть сформирован диффузионный слой p-типа, однородный в плоскости.

ПРИМЕРЫ

Примеры, сравнительные примеры и справочные примеры приводятся ниже в качестве иллюстрации, а не с целью ограничения.

Пример 1

Пленкообразующий раствор для диффузии бора получали, смешивая следующие компоненты путем стандартной процедуры.

| Получение пленкообразующего раствора для диффузии p-типа | ||

| Соединение бора | Борная кислота: | 2г |

| Органическое связующее | Поливиниловый спирт (степень полимеризации 500): | 2 г |

| Соединение кремния | Гидрофильный диоксид кремния (BET удельная площадь поверхности 200 м2/г): | 2 г |

| Предшественник оксида алюминия | Гексагидрат хлорида алюминия: | 4 г |

| Органический растворитель | Этиленгликоль: | 56 г |

| Растворитель | Вода: | 34 г |

| Всего | 100 г |

Приготовленный таким образом пленкообразующий раствор имел вязкость 107 мПа·с при 25°C.

Пример 2

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание борной кислоты составляло 4% мас., а содержание этиленгликоля составляло 54% мас. Пленкообразующий раствор имел вязкость 112 мПа·с при 25°C.

Справочный пример 1

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание борной кислоты составляло 5% мас., а содержание этиленгликоля составляло 53% мас. Пленкообразующий раствор имел вязкость 113 мПа·с при 25°C.

Пример 3

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание PVA компонента составляло 4% мас., а содержание этиленгликоля составляло 54% мас. Пленкообразующий раствор имел вязкость 133 мПа·с при 25°C.

Справочный пример 2

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание PVA компонента составляло 5% мас., а содержание этиленгликоля составляло 53% мас. Пленкообразующий раствор имел вязкость 155 мПа·с при 25°C

Сравнительный пример 1

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание PVA компонента составляло 0% мас., а содержание этиленгликоля составляло 58% мас. Пленкообразующий раствор имел вязкость 59 мПа·с при 25°C.

Пример 4

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание диоксида кремния составляло 5% мас., а содержание этиленгликоля составляло 53% мас. Пленкообразующий раствор имел вязкость 129 мПа·с при 25°C.

Справочный пример 3

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание диоксида кремния составляло 6% мас., а содержание этиленгликоля составляло 52% мас. Пленкообразующий раствор имел вязкость 141 мПа·с при 25°C.

Сравнительный пример 2

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание диоксида кремния составляло 0% мас., а содержание этиленгликоля составляло 58% мас. Пленкообразующий раствор имел вязкость 77 мПа·с при 25°C.

Пример 5

Пленкообразующий раствор для диффузии бора получали согласно примеру 1, за исключением того, что содержание гексагидрата хлорида алюминия составляло 8% мас., а содержание этиленгликоля составляло 52% мас. Пленкообразующий раствор имел вязкость 109 мПа·с при 25°C.

Справочный пример 4

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание гексагидрата хлорида алюминия составляло 10% мас., а содержание этиленгликоля составляло 50% мас. Пленкообразующий раствор имел вязкость 104 мПа·с при 25°C.

Сравнительный пример 3

Пленкообразующий раствор получали согласно примеру 1, за исключением того, что содержание гексагидрата хлорида алюминия составляло 0% мас., а содержание этиленгликоля составляло 60% мас. Пленкообразующий раствор имел вязкость 109 мПа·с при 25°C.

Получение солнечного элемента

Солнечные элементы были получены вышеописанным способом с использованием пленкообразующего раствора для диффузии бора примеров с 1 по 5, сравнительных примеров с 1 по 3 и справочных примеров с 1 по 4.

Сначала нарезали монокристаллические кремниевые легированные фосфором подложки n-типа 1 с 15 см квадратным профилем толщиной 200 мкм, имеющие кристаллографическую ориентацию (100) и удельное сопротивление 2 Ω-см, как показано на фиг.1. Подложка была погружена в 40% мас. водный раствор гидроксида натрия, где поврежденный слой стравливался. Затем подложка была погружена в 3% мас. водный раствор гидроксида натрия с добавленным изопропиловым спиртом, где мокрым травлением получали случайную текстуру.

Затем подложку очищали. Пленкообразующий раствор для диффузии бора наносили на пов