Бесконтактный истинно двухосевой датчик угла поворота вала

Иллюстрации

Показать всеИзобретение относится к измерительной технике, а именно к области бесконтактных измерений угла поворота вала. Бесконтактный истинно двухосевой датчик угла поворота вала использует магнитную систему на основе малого дипольного диаметрально намагниченного магнита, совершающего угловое движение с двумя степенями свободы в рабочей плоскости, параллельной лицевой поверхности программируемого двухосевого энкодера Холла с интегрированными магнитоконцентрирующими (ИМК) дисками, выполняющими физическое преобразование магнитного поля в рабочей плоскости в перпендикулярное, к которому истинно чувствителен датчик Холла с ИМК, при этом используются другие типы датчиков, высокочувствительные только к компонентам магнитного поля в рабочей (XY) плоскости и полностью или сравнительно малочувствительные к вертикальной составляющей (Z) магнитного поля, а интегральный компонент истинно двухосевого датчика может быть смонтирован с любой стороны платы, также центральный конструктивный компонент или элемент детали корпуса – вставка – жестко соединен с корпусом и обеспечивает точное позиционирование в корпусе статора друг относительно друга дипольного магнитного ротора и интегрального компонента двухосевого магниточувствительного датчика с оптимальным рабочим расстоянием между ними, кроме того, в датчике угла поворота вала используется дипольный магнит, намагниченный параллельно той плоскости, в которой ротор совершает рабочее угловое движение с двумя степенями свободы, также имеется интегральный истинно двухосевой магниточувствительный датчик (энкодер) с синусно-косинусными первичными выходными сигналами, включенный в схему обработки сигнала, и избыточный интегральный датчик, объединяющий в одном интегральном корпусе два магниточувствительных элемента. Технический результат – повышение чувствительности, точности и надежности датчика угла поворота. 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к измерительной технике, а именно к области бесконтактных измерений угла поворота вала посредством магнитной системы, состоящей из дипольного магнитного ротора и бесконтактного двухосевого датчика (энкодера) с синусно-косинусными первичными выходными сигналами магнитного поля, по которым вычисляется угол поворота магнита. Настоящее изобретение в большей степени предполагает использование датчиков на основе ТМР (туннельного магниторезистивного) эффекта и может использоваться частично или полностью для датчиков на основе ГМР (гиганского магниторезистивного) или АМР (анизотропного магнитного резистивного эффекта, датчиков Холла или других типов датчиков. Технические области применения включают автоэлектронику (датчики углового положения дроссельной заслонки, педали, угла рулевого колеса), переключение бесколлекторных двигателей, джойстики, измерение тока, электронные компасы и другие аналогичные применения в различных отраслях промышленности.

На данный момент в магнитной системе на основе дипольного ротора широко используются псевдодвухосевые датчики магнитного поля с планарными элементами Холла, которые на физическом уровне чувствительны к магнитному полю, перпендикулярному поверхности чувствительных элементов и поверхности микросхемы, но различными способами достигается их чувствительность к магнитному полю, параллельному поверхности корпуса микросхемы.

Аналогичное устройство описано в патенте №2301399 от 05.05.2005 (опубликованному 2007.06.20) «Бесконтактный датчик положения педали».

Технический результат, достигнутый данным изобретением, состоит в повышении точности, чувствительности, надежности, расширении диапазона измеряемых углов практически до 360-градусного диапазона, повышении интерфейсных возможностей, улучшении стабильности сигнала, развитии адаптационных признаков к конкретным условиям работы.

Датчик положения педали, раскрытый в описании, содержит ротор с магнитом, совершающий круговое движение относительно неподвижного статора в угловом диапазоне до 360°. Статор представляет собой программируемую интегральную схему двухосевого углового энкодера с интегрированным крестообразным массивом чувствительных элементов. Фактически устройство раскрывает высокоинтегрированный датчик, который содержит планарные элементы Холла, чувствительные к перпендикулярному магнитному полю, синусоидально изменяющемуся при круговом движении магнита.

Планарные элементы Холла представляют собой плоские элементы, которые располагаются в корпусе микросхемы параллельно ее поверхности и чувствительны к магнитному полю, перпендикулярному поверхности корпуса микросхемы (в направлении Z-оси). При расположении в корпусе массива из двух, четырех или кратного четырем числа планарных элементов Холла с фазовым смещением в 90° для данного угла поворота в плоскости XY данный массив способен дать синусный и косинусный сигналы напряжения, пропорциональные величине магнитного поля по Z-оси. По синусно-косинусным сигналам возможно вычисление вначале арктангенса, а затем и самого уникального значения угла в плоскости XY в диапазоне до 360° – посредством использования алгоритма CoRDiC. Полученная посредством функции арктангенса угловая информация скомпенсирована в отношении вариаций магнитного поля (вследствие изменений воздушного зазора, эффектов воздействия температуры и старения).

Но в действительности ввиду истинной чувствительности датчиков Холла к перпендикулярному полю статические и динамические измерения зазора, особенно вместе с эксцентриситетом, значительно расстраивают магнитную систему. Наклоны создают смещения синусно-косинусных сигналов и эмулируют несогласования чувствительностей планарных элементов, дополнительно страдающих от неортогональности сигналов и собственной сигнальной нелинейности – в итоге угловая ошибка будет выше, то есть точность на самом деле является намного хуже расчетной (0,5-1° в диапазоне 360°) и составляет несколько угловых градусов.

Данное устройство отличается ограниченной чувствительностью вследствие измерительного принципа эффекта Холла, осуществляемого посредством планарных элементов. Параллельные компоненты поля в данной магнитной системе непосредственно в плоскости XY могут дать большие по амплитуде и величине скалярные значения синусно-косинусных сигналов, чем компоненты перпендикулярного магнитного поля.

Процесс сборки аналога характеризуется недостаточной технологичностью. В данном устройстве использована микросхема, программируемая только однократно при производстве датчика. В описании аналога раскрыто, что соответствие механического и магнитного нуля задается программно и они могут не совпадать. Но по факту сборки возникают магнитные и механические погрешности, которые в данном устройстве для условий серийного производства компенсируются не только программно, но и аппаратно, а именно обеспечивается некоторое постоянное для всех датчиков соответствие ориентации намагниченности магнита (легкой оси) или магнитного нуля относительно микросхемы, обеспечиваемое до или после программирования нулевого положения посредством выравнивания диаметрально намагниченного магнита во втулке с пазами под отвертку, показывающими ориентацию магнитного поля, а затем магнит уже в этой втулке по пазам устанавливается в установочной втулке ротора с другими ориентирующими элементами. Хотя этот этап дает определенные преимущества, например позволяет использовать даже предварительно (до сборки) запрограммированные микросхемы, но его присутствие обременяет технологический процесс. Использование технологических выводов для программирования после сборки, которые перед окончательной установкой крышки обратно отпаиваются, также является избыточной операцией.

Впоследствии технический уровень допустил использование других микросхем, дающих возможность не однократного, а многократного программирования нулевого положения, которое также не обязательно должно соответствовать физическому нулю поля или легкой оси намагниченности магнита. Если программирование осуществляется после сборки, а не до сборки, необходимость в ориентирующих элементах отпадает. Кроме того, уровень развития техники допустил появление микросхем, программируемых только посредством функциональных, без дополнительных технологических, выводов.

Аналог не раскрывает существенных признаков для обеспечения полной трехмерной фиксации требуемого взаимного размещения микросхемы, магнита и других деталей – так, чтобы были соблюдены все допуски позиционирования и исключались вертикальные перемещения ротора, шатания, эксцентриситет, трение и биения деталей друг о друга. Поверх роторного узла установлена деталь, выполняющая функции ограничителя хода ротора преимущественно только по вертикали и только частично – в рабочей плоскости. Основной функцией данной детали является обеспечение рабочего воздушного зазора в магнитной системе.

Устройство аналога характеризуется малым рабочим зазором между микросхемой и магнитом не выше 2 мм. В данном устройстве обеспечивается рабочее магнитное поле 45-75 мТл при стандартном рабочем расстоянии (воздушном зазоре) порядка 0,5-1 (не более 2) мм между датчиком с планарными элементами Холла и магнитом диаметром 6 мм и высотой 2,5 мм, выбор которого является предпочтительным вариантом. При столь малом рабочем расстоянии в особенности опасно физическое разрушение микросхемы подвижным магнитом, защита от которого усложняет конструкцию компонента, выполняющего функции ограничителя хода ротора. Увеличение рабочего расстояния (зазора) будет приводить к ухудшению рабочей чувствительности датчика, одновременно к повышению паразитной чувствительности к нежелательным магнитным и механическим смещениям в 3D пространстве. Следствием будет общее снижение уровня точности. Большие рабочие расстояния будут делать конструкцию аналога более громоздкой. Также увеличение рабочего расстояния между магнитом и микросхемой будет требовать больших по размеру и величине намагниченности магнитов для достижения требуемых рабочих значений поля.

Эти недостатки показывает следующий аналог данного изобретения, которым является «Бесконтактный датчик углового положения вала», раскрытый в патенте №2262659 от 26.10.2004 (дата публикации 2005.10.20). Изобретение описывает датчик положения дроссельной заслонки автомобильных двигателей.

Данное устройство имеет много общего с устройством, раскрытым в патенте №2301399. Устройство содержит основание в виде стакана со сквозным отверстием в дне, а также вставку со сквозным отверстием, выполненным в плоскости, параллельной плоскости дна основания. Аналогичные детали описаны в патенте №2301399 как корпус датчика и крышка-ограничитель. Имеются магнитодержатель, выполненный в виде тела вращения, магнитная система, печатная плата с размещенным на ней магнитоэлектрическим преобразователем, разъем, электрически соединенный с печатной платой, и крышка. Все эти детали также присутствуют и в патенте №2301399: микросхема запаяна на плате, использована та же магнитная система, а аналог магнитодержателя – это установочная втулка в патенте №2301399.

Данное устройство использует и другие признаки, раскрытые в патенте аналога №2301399. В патенте аналога №2262659 один конец ротора введен в отверстие основания, а другой, предназначенный для прикрепления к нему магнитной системы, введен с возможностью вращения в отверстие вставки. При этом магнитодержатель в части, расположенной в полости основания, выполнен с двумя буртиками, один из которых через упругий элемент упирается в дно основания, другой – в плоскость вставки. Печатная плата установлена в полости крышки таким образом, что размещенный на ней магнитоэлектрический преобразователь расположен в зоне действия магнитной системы.

Отличия от патента №2301399 состоят в том, что микросхема в патенте №2262659 запаяна с другой стороны платы, что увеличивает рабочее расстояние между микросхемой и магнитом, что, в свою очередь, требует применения более высокочувствительных микросхем, чем известные на момент публикации патента планарные псевдодвухосевые датчики Холла, и использования больших по размеру и более сильных по намагниченности магнитов – в противном случае функциональные характеристики датчика ухудшаются.

Данное устройство практически неработоспособно со стандартными псевдодвухосевыми энкодерами с планарными элементами Холла и малыми магнитами рекомендуемых размеров диаметром 6 и высотой 2,5 мм. Дело в том, что минимальная толщина платы обычно 1 мм (при стандартном рабочем расстоянии для микросхем энкодеров Холла с планарными элементами порядка 0,5-1 мм), причем производители микросхемы размещают чувствительные элементы ближе к лицевой стороне, а не к тыльной. Также необходим минимальный зазор между магнитом и платой, чтобы избежать трения и биения магнита о плату. Фактически рабочее расстояние между микросхемой и магнитом в данном устройстве составляет не менее 2 мм, что в два раза выше, чем рекомендуется для обеспечения работоспособности планарного датчика Холла.

Повышение рабочих расстояний, продемонстрированное в патенте аналога №2301399, не только накладывает ограничения на компонентную базу и повышает размеры и требования к намагниченности магнитов, но и отрицательно влияет на подверженность устройства нежелательным магнитным и механическим смещениям в 3D пространстве, что также имеет следствием общее снижение уровня точности. Независимо от использованной технологии, любые типы датчиков чувствительны к любому статическому смещению магнитной системы относительно центра магниточувствительного элемента и эксцентриситету. Датчики Холла с планарными элементами чувствительны к вертикальным смещениям и наклонам, что усугубляется при одновременном воздействии радиальных статических и динамических смещений. В данном устройстве не предусмотрено никаких специальных мер по центрированию магнита относительно центра чувствительного массива элементов Холла, уменьшению эксцентриситета и чувствительности к вертикальным смещениям и наклонам.

Заявлено, что изобретение позволяет снизить трудоемкость и уменьшить стоимость изготовления датчика в условиях серийного производства, что не соответствует действительности, так как при серийном выпуске чрезвычайно важно обеспечить возможность программирования устройства после сборки для компенсации магнитных, механических допусков и рабочих условий. В данном устройстве вставка своей плоскостью с отверстием отделяет полость крышки, в которой располагается печатная плата, от полости основания, через которую проходит магнитодержатель, что само по себе не требуется. Основное назначение этой детали – обеспечение позиционирования микросхемы и магнита на требуемом рабочем расстоянии, а чем ни больше зазор, тем толще данная деталь.

На момент публикации данного патента в 2005 году еще не была известна другая коммерчески доступная компонентная база высокоинтегрированных и программируемых датчиков Холла c ИМК на основе технологии Triaxis Melexis, вертикальных датчиков Холла (технология института им. Фраунгофера, лицензированная фирмам ams и Micronas), полностью интегрированных АМР датчиков (NXP) и ГМР датчиков (Infineon) и тем более ТМР датчиков.

Применение АМР (анизотропных магниторезистивных) и ГМР (гигантских магниторезистивных) датчиков угла в составе автомобильных датчиков углового положения частично известно из уровня техники (статья С.С. Сысоевой «XMR-микросистемы - альтернатива датчикам Холла в системах контроля движения и тока» в журнале «Компоненты и Технологии» №4 за 2012 год).

В статье описаны примеры компонентной базы АМР датчиков NXP. Известно, что АМР датчики обычно хорошо работают со слабыми полями по достижении уровня рабочего поля выше некоторого значения порядка 25 кА/м), хотя представленные конструкции показывают либо малые зазоры и монтаж cо стороны платы, ближней к магниту, либо общие способы монтажа без применения платы, а также показывают использование больших по размеру и намагниченности магнитов с малыми зазорами.

Например, применение АМР датчиков NXP раскрыто в патенте США №7230419 «Rotary position sensor», заявленном в июне 2005 года, а опубликованном в июне 2007 года, где в конструкции показан монтаж cо стороны платы, ближней к магниту.

Для ГМР датчиков высокого уровня интеграции Infineon в статье показан факт возможного гибкого монтажа этих компонентов с любой, преимущественно с верхней, стороны платы, на которой смонтирован датчик, так как высокая чувствительность датчика требует его удаления от стандартного магнита.

Вышеперечисленные компоненты обладают высокой чувствительностью к магнитному полю (причем, за исключением технологии Triaxis Melexis, чувствительностью именно к параллельным XY компонентам поля), достаточной для работы на таких рабочих расстояниях – порядка 2-5 мм и выше, а также многие из них обладают функциями многократного перепрограммирования передаточной характеристики и калибровочных коэффициентов в памяти EEPROM. Но в патентах аналогов и описаниях конструкций в статье не раскрыто использование данных возможностей для гибкого монтажа датчика с любой стороны платы, гибкого выбора компонентов, варьирования размерами магнитов, программирования основных параметров, включая чувствительность, компенсации допусков сборки, температурных и временных дрейфов.

Прототипом выбрано устройство, раскрытое в патенте № 2317522 «Программируемый бесконтактный датчик углового положения с линейным угловым диапазоном в пределах 360°» от 30.01.2006 (дата публикации 20.02.2008). В данном устройстве статор датчика включает наиболее актуальную на тот момент времени микросхему так называемого 3D углового энкодера Холла, технология которых отличается повышенной чувствительностью планарных элементов к компонентам параллельного поля в плоскости XY за счет интегрированных магнитоконцентрирующих (ИМК) дисков в составе подобных микросхем. Применение энкодера Холла с ИМК обеспечивает высокую чувствительность к рабочему 2D полю в плоскости XY 20-70 мТл. Микросхемы датчиков включают перепрограммируемую память EEPROM. Программирование формата, точек калибровки, смещения, направления вращения, чувствительности (усиления) аналоговой или ШИМ передаточной характеристики, температурной чувствительности, а также других калибровочных параметров осуществляется после сборки устройства.

Применение 3D энкодера Холла дает высокую чувствительность к рабочему 2D полю в плоскости XY до 20 мТл вниз и допускает более высокие рабочие расстояния. Применение такой микросхемы дает большую гибкость размещения магнита относительно статора, допускает еще более простые конструкции и полностью бесконтактные датчики, в которых ротор и статор могут не контактировать друг с другом (как в патенте №2312363 от 31.01.2006 «Бесконтактный программируемый датчик абсолютного углового положения в диапазоне 360°», дата его публикации 10.12.2007), возможность измерений углов в диапазоне 0...360° без «мертвых зон» с отсутствием при необходимости ограничивающих элементов (упоров и выступов) в конструкциях ротора и статора.

Но по-прежнему имеет место чувствительность к смещениям в Z-оси, вследствие чего рабочие зазоры, вертикальные допуски позиционирования, наклоны и другие факторы все еще ограничивают чувствительность и точность датчика и возможность его адаптации к конкретным условиям работы.

Для достижения большей линейности и точности по-прежнему рекомендовано соблюдение оптимальных в данной сборке рабочих расстояний – с тем, чтобы горизонтальная плотность потока оставалась в диапазоне 20-70 мТл (45 мТл±25 мТл) на уровне ИС. Магниты должны выбираться исходя из соответствующего данному рабочему полю аксиального расстояния (зазора). Малые магниты диаметром 6 мм и высотой 2,5 мм могут использоваться с рабочими расстояниями порядка 0,5-5 мм, но большие зазоры возможны только при обеспечении малого эксцентриситета. Для компенсации эксцентриситета при больших рабочих расстояниях применяются большие магниты.

Сложной является проблема повышения точности при наличии большого эксцентриситета. Согласно данным Melexis, магнит должен быть в 10 раз больше, чем максимальный эксцентриситет для достижения нелинейности в 1°, и в 20 больше для достижения нелинейности в 0,3°.

Большие магниты имеют следующие недостатки:

• Негомогенность (ухудшающая точность).

• Сильные поля требуют больших рабочих расстояний (рабочее поле для датчиков должно удерживаться до 70 мТл).

• Большие магниты имеют более высокую стоимость.

Слишком малое расстояние повышает опасность электрического или магнитного насыщения. Влияние несовершенств магнитного материала на точность в этом случае также усиливается.

Поэтому в прототипе рекомендованы к использованию магниты только малых размеров, обеспечивающих рабочее магнитное поле, а рабочее расстояние ограничено до оптимального значения.

Это не истинно двухосевые, а в высокой степени двухосевые или 3D датчики, так как они фактически чувствительны не к параллельному полю, а к перпендикулярному, включая и собственные компоненты перпендикулярного поля, и полученные при преобразовании параллельных компонентов в перпендикулярные посредством ИМК.

В MLX90316 использование функции ATAN (VY/VX) для вычислений угла путем просмотра таблиц (без использования алгоритма CoRDiC) допускает самокомпенсацию угловой информации в зависимости от вариаций магнитного поля (вследствие изменений воздушного зазора, эффектов воздействия температуры и старения) для обоих синусно-косинусных сигналов.

Но в действительности ввиду присутствия чувствительности датчиков Холла к перпендикулярному полю статические и динамические измерения зазора, особенно вместе с эксцентриситетом, расстраивают магнитную систему. Наклоны создают смещения сигналов VY и VX и эмулируют несогласования чувствительностей планарных элементов, дополнительно страдающих от неортогональности сигналов и собственной сигнальной нелинейности – в итоге угловая ошибка будет выше.

В устройстве прототипа посредством введения конструктивного компонента, ограничивающего ход ротора, оптимизирован рабочий зазор и осуществлена механическая защита датчика, частично обеспечивается центрирование магнитной системы, уменьшены эксцентриситет вращения и наклоны ротора относительно корпуса, но необходимы более полные меры по уменьшению нежелательной вертикальной чувствительности датчика, усугубляемой недостаточным центрированием магнитной системы и присутствием/чувствительностью к эксцентриситету вращения, а также наклонам ротора относительно центра датчика.

К недостаткам прототипа и аналогов относится также недостаточная надежность. Выход обычной микросхемы из строя приводит к полной неработоспособности любого из рассмотренных выше датчиков, что угрожает так называемой автомобильной функциональной безопасности, обеспечение которой актуализировано стандартом ISO26262. Для соответствия данному стандарту производители автомобильных датчиков встраивают по два интегральных компонента, а производители микросхем разрабатывают компоненты с двумя датчиками или кристаллами в интегральном корпусе – чтобы понизить вероятность сбоя в случае отказа одного из них.

Задачи изобретения – дальнейшее повышение чувствительности датчика к рабочему параллельному магнитному полю, повышение разрешения и точности, снижение нежелательной чувствительности к вертикальным и горизонтальным смещениям, общее повышение гибкости механического размещения в 3D пространстве датчика относительно магнита, платы, корпуса и деталей статора и ротора, дальнейшая миниатюризация, упрощение конструкции и монтажа, а также снижение энергопотребления, повышение надежности и функциональной безопасности.

Поставленные задачи решаются тем, что в бесконтактном истинно двухосевом датчике угла поворота вала на основе конструкции прототипа, использующем магнитную систему на основе малого дипольного диаметрально намагниченного магнита, совершающего угловое движение с двумя степенями свободы в рабочей плоскости, параллельной лицевой поверхности программируемого двухосевого энкодера Холла с интегрированными магнитоконцентрирующими (ИМК) дисками, выполняющими физическое преобразование магнитного поля в рабочей плоскости в перпендикулярное, к которому истинно чувствителен датчик Холла с ИМК, используются другие типы датчиков, высокочувствительные только к компонентам магнитного поля в рабочей (XY) плоскости и полностью или сравнительно малочувствительные к вертикальной составляющей (Z) магнитного поля.

Такими компонентами являются все магниторезистивные датчики на основе так называемых XMR эффектов – АМР, ГМР, ТМР, КМР (колоссальные магниторезистивные), ЭМР (экстраординарные магниторезистивные) и датчики Холла с вертикальными (не планарными) элементами, чувствительные только к компонентам магнитного поля в плоскости XY. ТМР датчики компании MDT среди всех коммерческих доступных на данный момент магниторезистивных компонентов обладают наиболее высокой чувствительностью, показывают наибольшее изменение в угловом сопротивлении, наиболее высокий уровень первичного сигнала без необходимости его усиления, характеризуются способностью детектирования слабых магнитных полей, высокой температурной стабильностью, широким диапазоном доступных рабочих расстояний, устойчивостью к механическим и магнитным смещениям. Эти и другие их преимущества в совокупности обусловили предпочтительный выбор именно этих компонентов для разработки базовых вариантов заявляемого устройства.

Вышеперечисленные датчики чувствительны именно к компонентам магнитного поля в XY плоскости. АМР, ГМР, ТМР и другие МР датчики, используемые в данном устройстве, чувствительны к направлению, но не величине магнитного поля в XY плоскости, а вертикальные датчики Холла чувствительны к абсолютным величинам компонентам магнитного поля в XY плоскости. Но все они по определению полностью нечувствительны к вертикальной составляющей (Z) магнитного поля. Все эти типы датчиков допускают возможность гибкого подбора магнитов различной геометрии и намагниченности, хотя некоторая чувствительность к наклонам и эксцентриситету у них все же имеется. Чувствительность к эксцентриситету является прямым следствием их истинно 2D чувствительности – датчик, высокочувствительный в плоскости XY, по определению, чувствителен и к любым нежелательным смещениям в данной плоскости, включая нецентрированное размещение микросхемы и магнита, эксцентриситет, наклоны микросхемы или магнита.

Интегральный компонент истинно двухосевого датчика может быть смонтирован с любой стороны платы, что определяется требованием обеспечения оптимального рабочего расстояния между микросхемой и магнитом в магнитной системе и другими соображениями. Два компонента истинно двухосевого датчика могут быть смонтированы одновременно с обеих сторон платы с обеспечением рабочего расстояния между каждой микросхемой и магнитом в магнитной системе, что позволяет снимать два синусно-косинусных или угловых сигнала одновременно либо один из них в случае выхода одного из датчиков из строя (избыточная система).

В заявляемом бесконтактном истинно двухосевом датчике угла поворота вала центральный конструктивный компонент или элемент детали корпуса – вставка – жестко соединен с корпусом и обеспечивает точное позиционирование в корпусе статора друг относительно друга дипольного магнитного ротора и интегрального компонента двухосевого магниточувствительного датчика с оптимальным рабочим расстоянием между ними, ограничивает перемещение ротора до двух степеней свободы в рабочей плоскости, без осевых и радиальных смещений, эксцентриситета, наклонов посредством своих конструктивных элементов и поверхностей, точность расположения которых обеспечивается при производстве детали. Для достижения оптимального рабочего расстояния (зазора) между микросхемой и магнитом в базовой конструкции во вставке выполнено центральное круглое отверстие, одновременно обеспечивающее ограничение нежелательных перемещений ротора по вертикали и горизонтали, а также оптимальное размещение в нем микросхемы или магнита.

В заявляемом бесконтактном истинно двухосевом датчике угла поворота вала используется дипольный магнит, намагниченный параллельно той плоскости, в которой ротор совершает рабочее угловое движение с двумя степенями свободы. Магнит имеет любую из следующих форм: сплошной цилиндр, диск, цилиндр или диск с центральным сквозным отверстием или несквозным (пазом) со стороны, примыкающей к магниточувствительному датчику при его установке в магнитодержатель, кольцеобразный магнит (с широким сквозным отверстием), магнит в форме прямоугольного параллелепипеда или куба.

В заявляемом бесконтактном истинно двухосевом датчике угла поворота вала интегральный истинно двухосевой магниточувствительный датчик (энкодер) с синусно-косинусными первичными выходными сигналами включен в схему обработки сигнала, которая формирует выходной сигнал, пропорциональный углу поворота с нулевым или опорным значением, относительно которого вычисляется угол поворота. Поскольку программирование после сборки датчика выходной передаточной характеристики и калибровочных коэффициентов дает преимущества компенсации магнитных, механических допусков, температурных коэффициентов и других параметров для адаптации к условиям сборки и эксплуатации, то схема обработки включает также перепрограммируемую память EEPROM для выполнения такого программирования.

В зависимости от уровня интеграции используемого интегрального компонента в бесконтактном истинно двухосевом датчике угла поворота вала схема обработки сигнала может быть интегрирована в интегральный модуль истинно двухосевого магниточувствительного датчика (энкодера) или в интегральный истинно двухосевой магниточувствительный датчик (энкодер), представляющий собой интегральную микросхему датчика.

Бесконтактный избыточный истинно двухосевой датчик угла поворота вала может включать избыточный интегральный датчик, объединяющий в одном интегральном корпусе два магниточувствительных элемента одного или разных типов, которые вырабатывают по два первичных синусно-косинусных выходных сигнала каждый, для этих первичных сигналов две внешние или интегрированные схемы обработки сигнала формируют двойной выходной сигнал, пропорциональный углу поворота.

В бесконтактном избыточном истинно двухосевом датчике угла поворота вала одновременно два интегральных датчика одного или разных (в том числе избыточного) типов в корпусе статора устройства могут быть позиционированы с обеих сторон печатной платы и вырабатывать, как минимум, два первичных синусно-косинусных выходных сигнала каждый, для которых две внешние или интегрированные схемы обработки сигнала формируют, как минимум, двойной выходной сигнал, пропорциональный углу поворота.

Бесконтактный истинно двухосевой датчик угла поворота вала, в котором, как минимум, один интегральный истинно двухосевой магниточувствительный датчик (энкодер) с синусно-косинусными первичными выходными сигналами включен в схему обработки сигнала с микроконтроллером, выполняющим все функции обработки сигнала и допускающим подключение других типов датчиков, представляет собой бесконтактный истинно двухосевой сенсорный узел для измерения угла поворота вала.

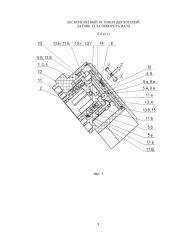

Бесконтактный истинно двухосевой датчик угла поворота вала согласно заявляемому изобретению показан на фиг. 1-5.

На фиг. 1 показан общий вид заявляемого датчика, на фиг. 2 – вариант заявляемого устройства в разрезе с расположением интегрального датчика с обратной стороны платы, ближней к магниту (как в устройстве прототипа), на фиг. 3 – разрез варианта устройства с расположением интегрального датчика с верхней стороны платы, на фиг. 4 – избыточная конструкция с двумя датчиками, одновременно смонтированными с обеих сторон платы. На фиг. 5 показан разборный вид устройства.

Бесконтактный истинно двухосевой датчик угла поворота вала состоит из двух основных сборочных единиц – статора 1 и ротора 2. Сборочная единица статора 1 включает сборочную единицу 3 корпуса с контактами, состоящую из собственно корпуса 5 с запрессованными в него контактами разъема 6. Основным функциональным компонентом статора 1 является электронный блок 4, объединяющий, как минимум, один интегральный компонент истинно двухосевого магниточувствительного датчика 7 или 8, установленный на плате 9 способом поверхностного монтажа, а также другие дискретные компоненты или элементы схемы электрической принципиальной устройства.

Ротор 2 состоит из магнита 10, установленного со стороны датчика 7 во вращающемся магнитодержателе 11.

Устройство также включает упругий элемент – возвратную пружину кручения 12. После установки магнита 10 в магнитодержатель 11 сборочный узел 2 собирается с пружиной 12 и затем устанавливается в корпус статора 3 с фиксацией свободного конца пружины 12 для ее работы на кручение при вращении ротора 2. После установки ротора 2 с пружиной 12 в корпус 3 устанавливается вначале центральная конструктивная вставка 13, а затем электронный блок 4 – плата 9 с датчиком 7 или 8 и другими компонентами и элементами.

Контакты 6 электрического разъема корпуса датчика запаиваются на плате 9 после ее монтажа в корпусе 3. После сборки устройство закрывается крышкой 14.

Плата 9 установлена в корпусе 3 своей посадочной поверхностью 9 А на корпусную поверхность (плоские грани) 5 А посредством оплавляемых конструктивных корпусных элементов (штырей) 5 а, устанавливаемых в отверстия платы 9 а. При этом плата 9 центрирована относительно конструктивной детали – вставки 13, установленной в корпусе статора 1 посадочной поверхностью 13 Б на корпусную поверхность 5 Б посредством элементов вставки 13 б и элементов корпуса (отверстий) 5 б или отдельных крепежных компонентов 15. Плата 9 и вставка 13 могут быть установлены посредством различных или одних и тех же способов жесткого крепления этих деталей в корпусе, выбор которых не является принципиальным и допускает различные варианты (запрессовку, посадку на клей, термоусадку или термооплавление, резьбовое соединение). Плата 9 и вставка 13 могут быть установлены посредством элементов или компонентов крепления 5 а и 15, которые могут быть различными, одинаковыми или общими для обеих деталей (например, возможен вариант монтажа, когда поверхность 9 А платы 9 устанавливается не только на корпусную поверхность 5 А, но и непосредственно на верхнюю поверхность вставки 13 А).

Бесконтактный истинно двухосевой датчик угла поворота вала функционирует следующим образом.

Ротор 2 совершает рабочее угловое движение в плоскости XY в угловом диапазоне до 360° включительно с двумя степенями свободы (по часовой стрелке и против часовой стрелки). Для ограничения углового диапазона менее 360° в корпусе 5 имеются упоры 5 в, а в детали магнитодержателя 11 с этой же целью выполнены выступы 11 в. Донная поверхность магнитодержателя 11 В с выступами 11 в сопряжена с соответствующей внутренней поверхностью 5 В с упорами 5 в. Вставка 13 обеспечивает оптимальный воздушный зазор в системе между микросхемой 7 и 8 и магнитом 10 и ограничивает вертикальные перемещения ротора 2 по оси Z посредством той же посадочной поверхности 13 Б, сопрягаемой с соответствующей поверхностью 11 Б магнитодержателя 11.

ТМР компоненты не только допускают замещение датчиков Холла в конструкции прототипа, но и обеспечивают за счет собственной высокой чувствительности к параллельным компонентам магнитного поля большие рабочие расстояния – порядка 2-5 мм и выше, причем с тем же малым магнитом диаметром 6 мм и высотой 2,5 мм, являющимся предпочтительным выбором в устройстве прототипа. ТМР компоненты допускают более гибкое механическое размещение в 3D пространстве датчика 7 и 8 относительно магнита 10 – с любой стороны платы 9. Применение ТМР компонентов демонстрирует дальнейшую миниатюризацию, возможность гибкого подбора магнитов любой формы и намагниченности вместе с варьированием рабочих расстояний, дальнейшее упрощение конструкции и монтажа.

Поскольку ТМР компоненты представляют собой истинно двухосевые компоненты, снижение нежелательной чувствительности к вертикальным смещениям и наклонам магнита 10 относительно датчика 7 и 8 достигается на физическом уровне.

Так как ТМР компоненты – это истинно двухосевые датчики, имеющие в плоскости XY не только высокую рабочую, но и паразитную чувствительность, в конструкциях могут быть приняты специальные меры по уменьшению нежелательных горизонтальных смещений магнитной системы, эксцентриситету вращения и наклонов ротора относительно центра датчика. Малый эксцентриситет позволяет использовать меньшие по размерам магниты, а больший эксцентриситет может быть скомпенсирован применением магнитов, больших по размерам и намагниченности.

Центральное сквозное отверстие 13 г во вставке 13 центрировано относительно микросхемы 7 и 8 и формирует цилиндр или усеченный конус с внутренней поверхностью 13 Г, обеспечивающий возможность углового движения ротора в плоскости XY с двумя угловыми степенями свободы. Эксцентриситет и нежелательные радиальные смещения магнитодержателя 11 с магнитом 10 относительно датчика 7 и 8 уменьшаются путем подбора соответствия размеров – высоты и внешних диаметров элементов 11 а и 11 б магнитодержателя 11, высоты и диаметра отверстия 13 г (площади внутренней поверхности 13 Г), высоты корпусной поверхности 5 Б для посадки донной поверхности 13 Б посредством элементов корпуса 5 б и элементов вставки 13 б. Для увеличения высоты отверстия 13 г во вставке 13 могут использоваться те же цилиндрические выступы 13 в, заимствованные из конструкции прототипа.

Микросхема 7 или 8 или магнит 10 в конструкции заявляемого устройства имеют весьма малые размеры, что допускает не только их гибкое размещение в корпусе 5, но и гибкую модификацию их взаимного вертикального позиционирования благодаря наличию круглого отверс