Алюминиевый электролизер с искусственной настылью

Иллюстрации

Показать всеИзобретение относится к конструкции электролизеров для получения алюминия. Электролизер содержит катодное устройство, содержащее ванну с угольной подиной, выложенную из угольных блоков с вмонтированными катодными токоподводами, заключенными в металлический кожух, с размещенными между металлическим кожухом и угольными блоками огнеупорными и теплоизоляционными материалами, анодное устройство, содержащее один или несколько угольных анодов, соединенных с анодной шиной, размещенных в верхней части ванны и погруженных в расплавленный электролит. На периферийной поверхности подины между бортовыми блоками и линией проекции анода на катоде размещены огнеупорные электроизоляционные криолитоустойчивые материалы. Обеспечивается уменьшение межполюсного расстояния (МПР), напряжения и энергопотребления, увеличение выхода по току. 3 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к конструкции электролизеров для получения алюминия.

Известен электролизер, содержащий катодное устройство и анодное устройство. Катодное устройство содержит ванну с угольной подиной, выложенную из угольных блоков с вмонтированными токоподводами, заключенными в металлический кожух. Между металлическим кожухом и угольными блоками размещены огнеупорные и теплоизоляционные материалы. Анодное устройство содержит один или несколько угольных анодов, соединенных с анодной шиной. Аноды размещены в верхней части ванны и погружены в расплавленный электролит. (Х. Чанг, В. де Нора и Дж.А. Секхар «Материалы, используемые в производстве алюминия методом Эру-Холла». - Изд. Красноярск. гос. ун-т, Красноярск, 1998.)

Недостатком известной конструкции электролизера является то, что разработанные для нее технологии характеризуются весьма высоким удельным расходом энергии W, определяемым уравнением:

где V - напряжение на ванне, В; η - выход по току, k - электрохимический эквивалент [кг/кА*ч].

Обычно в технологиях получения алюминия W=13-15 кВтч/кг металла. Однако, этот расход энергии приблизительно в 2 раза больше, чем предсказываемый теоретически. Для этого есть две причины:

1. В напряжении V большую часть занимает омическое падение напряжения в электролите, определяемое величиной межэлектродного (межполюсного) расстояния (МПР). Обычно это расстояние составляет около 5 см.

2. Выход по току η снижается при резком увеличении взаимодействия (так называемое «обратное взаимодействие») анодных продуктов (углекислого газа) и катодных продуктов (растворенного алюминия) при увеличении гидродинамического перемешивания (циркуляции) электролита и/или металла.

3. В традиционной технологии после обжига и пуска, пока на периферийной поверхности катода не образуется естественная настыль, состоящая из смеси замерзшего электролита и глинозема, ток от границы раздела «электролит-катодный алюминий» устремляется в толще алюминия по пути наименьшего сопротивления к краю углеродного катодного блока подины, ближе к бортовой футеровке, т.е. туда, где в период пуска электролизера еще не образовалась естественная настыль. При этом образуются горизонтальные составляющие тока, которые взаимодействуют с магнитным полем ошиновки электролизера и согласно закону Ампера (правилу левой руки) приводят в МГД движение расплавленный катодный алюминий, следствием чего является увеличение вероятности обратной реакции окисления алюминия, т.е. уменьшение выхода по току. Для предотвращения уменьшения выхода по току вынужденно увеличивают межполюсное расстояние (МНР), т.е. увеличивают напряжение, тепловые потери и энергозатраты электролиза.

Таким образом, одним из важнейших недостатков вышеуказанной конструкции являются относительно высокое омическое сопротивление МПР и высокий расход энергии.

Наиболее близким к предлагаемому изобретению (прототип) является патент РФ №2149924 «Катодное устройство электролизера для получения алюминия», МПК С25С 3/08, опубл. 27.05.2000 г. Катодное устройство, содержащее металлический кожух, выполненный в виде короба с продольными и поперечными стенками, и днище. Днища и стенки футерованы огнеупорными и теплоизоляционными слоями, при этом поперечные стенки содержат дополнительный слой изоляции в виде искусственной настыли из холоднонабивной подовой массы, расположенный между теплоизоляционными плитами поперечных стенок и днища. Между огнеупорным и теплоизоляционным слоями днища расположен слой теплопроводящего материала, выполненный из графитизированных плит.

Недостатком прототипа является наличие искусственной настыли только вдоль стенок на поперечных сторонах ванны, что лишь увеличивает тепловые потоки в продольных направлениях, но никак не ускоряет приведение технико-экономических параметров электролиза к оптимальным значениям режима нормальной эксплуатации и не защищает футеровку вдоль продольных стенок катода.

Задачей изобретения является увеличение срока службы катода электролизера, снижение длительности пускового и послепускового периодов для снижения расхода электроэнергии.

Техническим результатом является уменьшение МПР, напряжения и энергопотребления, увеличение выхода по току.

Технический результат достигается тем, что в электролизере для производства алюминия, включающем катодное устройство, содержащее ванну с угольной подиной, выложенную из угольных блоков с вмонтированными катодными токоподводами, заключенными в металлический кожух, с размещенными между металлическим кожухом и угольными блоками огнеупорными и теплоизоляционными материалами, анодное устройство, содержащее один или несколько угольных анодов, соединенных с анодной шиной, размещенных в верхней части ванны и погруженных в расплавленный электролит, согласно заявляемому изобретению на периферийной поверхности подины между бортовыми блоками и линией проекции анода на катоде размещены огнеупорные электроизоляционные криолитоустойчивые материалы.

Существуют частные варианты выполнения данного устройства, способствующие достижению указанного технического результата.

В качестве огнеупорного электроизоляционного криолитоустойчивого материала могут использовать плиты из карбида кремния и/или лом футеровки электролизеров, или магнезитовые кирпичи и/или лом футеровки электролизеров. Кроме того, огнеупорные электроизоляционные криолитоустойчивые материалы могут быть соединены между собой и катодом посредством огнеупорного клея.

Приведенные выше варианты частного выполнения по изобретению не являются единственно возможными. Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной первым пунктом формулы.

В результате достигается существенная экономия энергии на ранней стадии работы электролизера в связи с возможностью уменьшения межполюсного расстояния (МПР) и напряжения электролизера, увеличивается срок службы катода алюминиевого электролизера, увеличивается выход по току.

В предлагаемом техническом решении, расположение дополнительного блока огнеупорного электроизоляционного криолитоустойчивого материала в зоне начала образования настыли, ближе к бортовой футеровке, уменьшает горизонтальные составляющие тока. Следовательно, увеличивается выход по току, уменьшается напряжение, тепловые потери и энергозатраты электролиза.

Закрытие периферийного шва катода плитами карбида кремния или магнезитовыми кирпичами приводит к защите периферийного шва от раннего проникновения электролита в периферийный шов, уменьшению натриевого расширения катода и увеличению срока службы катода электролизера.

В течение первых 2-3 недель после пуска ванна начинает зарастать гарнисажем и формировать настыли. В традиционной конструкции настыль состоит, в основном, из оксида алюминия и электролита. В предлагаемом техническом решении материал настыли частично замещен дополнительными плитами из карбида кремния, возможно из лома футеровки электролизеров (например, боя блоков карбида кремния).

Возможно приклеивание плит карбида кремния или магнезитовых кирпичей огнеупорным клеем к поверхности катода и между собой.

В отличие от прототипа, материалом искусственной настыли служат плиты из карбида кремния, или магнезитовые кирпичи, или плиты другого огнеупорного электроизоляционного криолитоустойчивого материала, возможно из отходов боя ранее использованного. Это обеспечивает дешевизну. При изготовлении материала искусственной настыли следует учитывать свойства выбранного материала. Выбранный материал должен иметь плотность выше плотности криолитоглиноземного расплава и жидкого алюминия, также иметь высокую теплопроводность и низкую электропроводность и высокую стойкость к криолитоглиноземному расплаву. Величина плотности материала выше плотности криолитоглиноземного расплава и расплава алюминия необходима для предотвращения перемещения блоков в электролизере. Высокая теплопроводность материала необходима для формирования на поверхности материала искусственной настыли слоя естественной настыли, защищающей материал от растворения в криолитоглиноземном расплаве в послепусковой период. Низкая электропроводность необходима для создания требуемой формы рабочего пространства, уменьшающей горизонтальные токи в алюминии и тем самым позволяющей уменьшить МПР при сохранении устойчивой работы электролизера, что, в свою очередь, уменьшает расход энергии.

В качестве материала искусственной настыли могут быть использованы различные материалы. Предлагается использование карбидокремниевых блоков, поскольку при взаимодействии с криолитоглиноземным расплавом на поверхности блока карбида кремния формируется слой SiO2, предотвращающий дальнейшее растворение блока в расплаве. Магнезитовый кирпич обладает меньшей стойкостью к криолитоглиноземному расплаву, однако, как предполагается, не растворяется в расплаве из-за низкой скорости движения (циркуляции) расплава в первые 48 часов работы электролизера. Обычно после первых 48 часов с начала пуска в электролизер заливают алюминий, закрывающий поверхности магнезитовых кирпичей. Поскольку магнезит не смачивается алюминием, на границе между магнезитом и алюминием появляется слой замерзшего криолита, защищающий кирпич при дальнейшей работе электролизера.

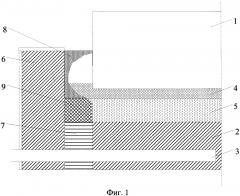

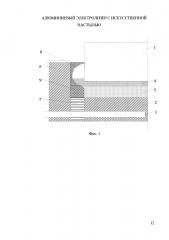

На фиг. 1 изображен электролизер, состоящий из угольного анода 1, подины из катодных угольных блоков 2 с токоподводящими блюмсами 3, слоем криолит-глиноземного электролита 4 и слоя катодного алюминия 5, бортовых блоков 6, периферийного набивного шва 7, гарнисажа 8 и искусственной настыли 9, выполненной из огнеупорного электроизоляционного криолитоустойчивого материала в форме плиты из карбида кремния.

Пример 1.

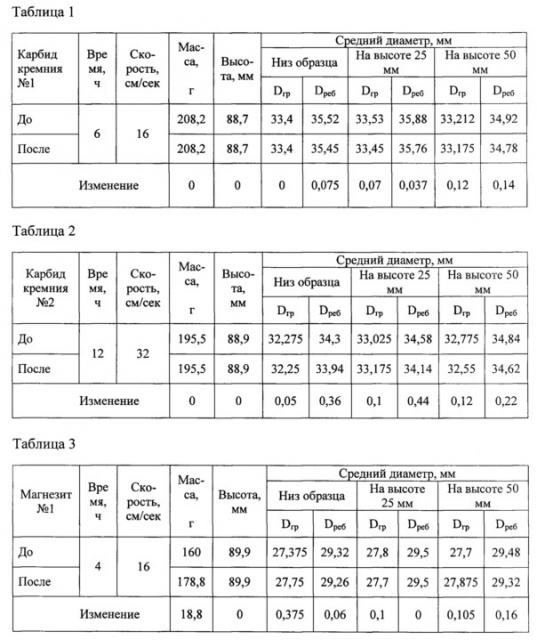

В таблицах 1-6 даны результаты лабораторных испытаний цилиндрических образцов отходов боя плит из карбида кремния (табл. 1-2) и магнезитовых кирпичей (табл. 3-6) при воздействии потока расплава/электролита в диапазоне скоростей 8-32 см/с.

Из таблиц 1-6 видно, что абсолютное и относительное изменение массы и размеров образцов карбида кремния отходов боя плит из карбида кремния (табл. 1-2) и магнезитовых кирпичей (табл. 3-6) при воздействии потока расплава электролита в диапазоне скоростей 8-32 см/с составляет незначительную величину и пригодно для использования в качестве искусственной настыли катода алюминиевого электролизера.

Таким образом, применение материала искусственной настыли из плит карбида кремния или магнезитовых кирпичей является достаточно простым, не требует использования трудоемких технологических процессов и сложного оборудования. Материал настыли по своим свойствам (по величине теплопроводности, электропроводности, плотности и стойкости к криолитоглиноземному расплаву) удовлетворяет требованиям, для материала искусственной настыли, обеспечивает уменьшение длительности пускового режима электролизера, уменьшение МПР, напряжения и энергопотребления, увеличение выхода по току и срока службы катода электролизера.

1. Электролизер для производства алюминия, содержащий катодное устройство, содержащее ванну с угольной подиной, выложенную из угольных блоков с вмонтированными катодными токоподводами, заключенными в металлический кожух, с размещенными между металлическим кожухом и угольными блоками огнеупорными и теплоизоляционными материалами, анодное устройство, содержащее один или несколько угольных анодов, соединенных с анодной шиной, размещенных в верхней части ванны и погруженных в расплавленный электролит, отличающийся тем, что на периферийной поверхности подины между бортовыми блоками и линией проекции анода на катод размещен слой огнеупорных электроизоляционных криолитоустойчивых материалов.

2. Электролизер по п. 1, отличающийся тем, что слой огнеупорного электроизоляционного криолитоустойчивого материала выполнен в виде плит из карбида кремния и/или лома футеровки электролизеров.

3. Электролизер по п. 1, отличающийся тем, что слой огнеупорного электроизоляционного криолитоустойчивого материала выполнен в виде магнезитовых кирпичей и/или лома футеровки электролизеров.

4. Электролизер по п. 1, отличающийся тем, что огнеупорные электроизоляционные криолитоустойчивые материалы соединены между собой и катодом посредством огнеупорного клея.